3068

.pdfГлава 11. СБОРКА МАШИН

Технологический процесс сборки машин представляет собой совокупность сборочных операций и ряда переходов, которые заключаются в соединении отдельных деталей и сборочных единиц по контактируемым базовым поверхностям и получении собираемого изделия. Для достижения требуемого качества изделия при сборке используют все пять методов достижения требуемой точности. В соответствии с этим в процессе сборки выполняют переходы, связанные с подбором деталей, регулированием, пригонкой, фиксацией достигнутого относительного положения деталей и сборочных единиц. Технологический процесс сборки включает также переходы, связанные с контролем точности относительного положения и движения деталей, сборочных единиц, а также проверку правильности работы различных устройств и механизмов.

В процессе сборки выполняют также переходы, связанные с очисткой и мойкой отдельных деталей, а также переходыпо дополнительной отделке, окраске и консервации отдельных деталей, сборочных единиц

имашины в целом.

11.1.Деление машин на сборочные единицы. Разработка последовательности сборки изделий

Создания машины (изделия) достигают путем последовательного соединения комплектующих деталей, которые в процессе сборки образуют сборочные единицы.

Различныепоконструкцииизделиямашиностроениявобщемслучае структурно образуют следующие по возрастанию сложности сборочные единицы: 1 – детали; 2 – комплекты; 3 – подузлы; 4 – узлы; 5 – изделие.

Основой каждой из сборочных единиц является базирующая деталь, функция которой заключается не только в соединении отдельных деталей, но и в придании этим деталям требуемой точности относительного положения.

Деталь является элементарной сборочной единицей. Комплект представляет собой сборочную единицу, в состав которой входит одна

171

базирующаядетальихотябыоднаилинесколькоотдельныхприсоединяемых деталей. Подузлом называют сборочную единицу, состоящую из базирующей детали, на которую монтируют один или несколько комплектов, а также одну или несколько отдельных присоединяемых деталей. Узел представляет собой сборочную единицу, в состав которой входит базирующая деталь, на которую устанавливают один или несколько подузлов, а также один или несколько комплектов и одиночных присоединяемых деталей.

В зависимости от сложности изделия узлы дополнительно могут бытьразделенынаузлыпервого, второгоилитретьегопорядкасложно-

сти. Узел второго порядка является более сложной (нежели узел первого порядка) сборочной единицей, на базирующей детали которой должны быть смонтированы один или несколько узлов первого порядка, подузлы, комплекты и отдельные детали. В сложных машинах и агрегатах приходится вводить деление и на узлы более высоких порядков.

Наиболее сложной последней сборочной единицей является изделие(машина), котораявключаетвсебявсепредшествующиеболеепростыесборочныеединицы, включаяузлывысшегопорядка. Такимобразом в основу формирования каждой последующей сборочной единицы положено присоединение к ее базирующей детали предшествующих более простых сборочных единиц. Каждая последующая более сложная сборочная единица должна содержать не менее одной предшествующей сборочной единицы.

На рис. 11.1 для примера представлены сборочные единицы универсального токарного станка. Отдельными деталями являются винты, втулки, резцедержавка, ось, верхняя каретка суппорта. Резцедержавка, как базирующая деталь, после запрессовки в нее четырех втулок и установки винтов для крепления резцов образует комплект. В свою очередь, верхняя каретка суппорта после запрессовки в нее оси для поворотарезцедержавкиобразуетдругойкомплект. Врезультатеустановки резцедержавки на верхнюю каретку суппорта и присоединения отдельных деталей – винта, рукоятки – образуется подузел, базирующей деталью которого является верхняя каретка суппорта. Базирующей детальюузлапервогопорядкаявляетсяпродольнаякаретка5, накоторую последовательно установлены поперечная каретка 6, ходовой винт с маховиком 8 и подузел 9 верхней каретки суппорта. Узел второго порядка образуется в результате присоединения к узлу первого порядка сложности дополнительного узла 7 – фартука в сборе.

172

Базирующей деталью всего станка (машины) является станина 1, на которую монтируются также другие узлы и отдельные детали – передняя бабка 2 со шпинделем, задняя бабка 3, коробка подач 4 с ходо-

вым винтом и ходовым валиком, кронштейн, корыто и др. |

|

|||

В соответствии с при- |

|

|

|

|

нятым делением машины на |

|

|

|

|

сборочные единицы различа- |

|

|

|

|

ют общую сборку машины, |

|

|

|

|

сборку узлов, сборку поду- |

|

|

|

|

злов, сборку комплектов. На |

|

|

|

|

общую сборку поступают все |

|

|

|

|

предварительно собранные |

|

|

|

|

сборочные единицы и отдель- |

|

|

|

|

ные комплектующие детали, |

|

|

|

|

которые с требуемой точно- |

|

|

|

|

стью монтируют на базирую- |

|

|

|

|

щую деталь машины – стани- |

|

|

|

|

нуилираму. Присборкеузлов |

|

|

|

|

(узловой сборке) на базирую- |

|

|

|

|

щую деталь узла, например в |

|

|

|

|

корпус, монтируют все ком- |

|

|

|

|

плекты и отдельные детали, |

|

|

|

|

входящие в данный узел. В |

|

|

|

|

процессе сборки комплектов |

|

|

|

|

(комплектной сборки) произ- |

2 |

4 1 |

3 |

|

водят соединение всех дета- |

||||

лей, образующихданныйком- |

|

|

|

|

плект, и фиксацию требуемой |

|

|

|

|

точности их |

относительного |

|

|

|

положения. |

|

|

|

|

Для выявления последо- |

|

|

|

|

вательности сборки машины |

|

Рис. 11.1. Сборочные единицы универ- |

||

необходимо |

проанализиро- |

|

||

сального токарного станка |

|

|||

вать ее конструкцию, определить состав входящих в машину сборочных единиц – узлов, подузлов,

комплектов и отдельно входящих деталей. Необходимо выявить также базирующие детали у каждой сборочной единицы и базовые поверхно-

173

сти, образующие комплект основных баз этих деталей. Для выявления последовательности сборки необходимо также знать выбираемые методы достижения точности, которые обеспечивают достижение заданных технических требований на собираемое изделие.

Разнообразие конструкций изготавливаемых машин исключает возможность выдачи однозначных рекомендаций по разработке последовательности их сборки. Установление последовательности сборки машины, в первую очередь, зависит от особенности ее конструкции и заложенных в ней методов достижения точности.

Однако можно сформулировать основные общие положения, которыеследуетсоблюдатьприразработкепоследовательностисборкиразличных машин. Эти общие положения изложены ниже.

1.Вначале необходимо определить последовательность общей сборки машины, а затем последовательность сборки каждого из входящих в нее узлов, подузлов, комплектов и отдельных деталей.

2.Сборку любой сборочной единицы – комплекта, подузла, узла, изделия – следует начинать с установки ее базирующей детали. В соответствии с этим общую сборку машины начинают с установки станины, рамыилидругогоееоснования. Сборкуузлаилиподузланачинают

сустановки корпуса, плиты, кронштейна или иной базирующей детали. Базирующие детали необходимо устанавливать в положении, удобном для выполнения требуемых сборочных переходов. С этой целью используют сборочные стенды или специальные опорные элементы, позволяющие правильно выставить базирующую деталь и повысить жесткость изделия в процессе сборки.

На установленную базирующую деталь последовательно устанавливают все сборочные единицы и детали.

3.В первую очередь собирают наиболее ответственные сборочные единицы, размерыдеталейкоторыхявляютсяобщимизвеньяминескольких функционально важных размерных цепей собираемого изделия. Затем собирают другие, менее ответственные сборочные единицы и детали. Так, например, при общей сборке токарного станка (см. рис. 11.1) на станину вначале устанавливают переднюю бабку со шпинделем, затем продольную каретку с суппортом, через которые проходят общие звенья функционально важных размерных цепей.

4.Детали, размеры и относительные повороты которых участвуют в формировании параллельно связанных размерных цепей как общие

звенья, следует монтировать в первую очередь.

174

5.Последовательность установки деталей при сборке должна быть такой, чтобы ранее смонтированные детали не мешали установке всех последующихдеталей. Например, вначаленавалустанавливаютшпонку, а затем зубчатое колесо, передающее крутящий момент. Подшипники на крайние опорные шейки вала монтируют в последнюю очередь, после установки на вал шпонок, зубчатых колес и промежуточных втулок. Крышки в корпусные детали устанавливают после монтажа в корпус предварительно собранных валов.

6.Детали, выполняющие роль компенсатора при достижении точности замыкающего звена, обычно устанавливают в последнюю очередь, после монтажа всех деталей данной размерной цепи.

7.В процессе сборки машины в отдельных случаях вынуждены предусматривать частичную разборку некоторых деталей. Однако необходимостремитьсяктому, чтобытехнологическиепереходы, связанные с частичной разборкой, были минимальными.

8.Пригоночные работы, связанные со снятием металла и образованием стружки, необходимо выполнять вне собираемого объекта.

9.Разрабатываемая последовательность общей сборки машины и

еесборочных единиц должна соответствовать выбранному виду и форме организации производственного процесса изготовления изделий.

Намеченную последовательность сборки изделия обычно проверяют на реальной машине, после чего в технологию сборки могут быть внесены определенные поправки.

Разработанную последовательность сборки машины отображают графически в виде схемы сборки, которая является наглядным оперативный документом, используемымдлянаписания техпроцессасборки и для ознакомления с общей последовательностью сборки нового изделия. Схему сборки используют также для комплектования создаваемых сборочных единиц и организации подачи собираемых деталей на соответствующие рабочие места.

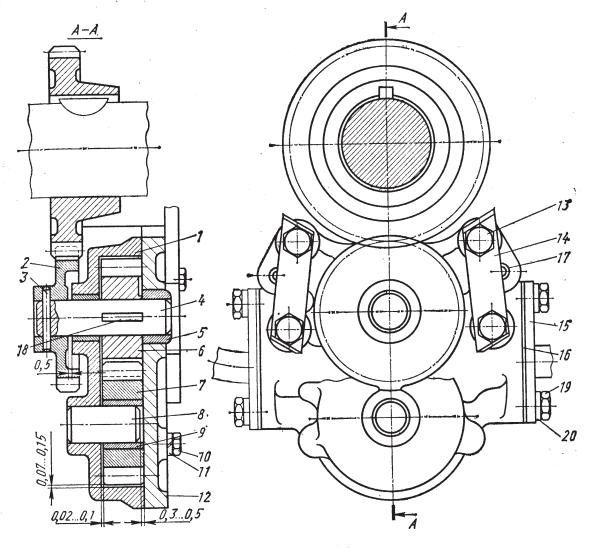

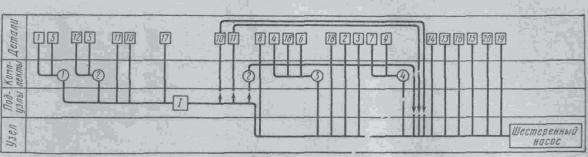

Рассмотрим построение схемы сборки на примере шестеренного насоса трактора (рис. 11.2) [30]. Схема сборки этого шестеренного насоса представлена на рис. 11.3.

Все сборочные единицы согласно категории их сложности располагают на четырех уровнях. На первом уровне, по горизонтали, в соответствии с последовательностью сборки располагают детали, каждая из которых обозначается своим номером, указанным на чертеже общей

175

сборки (см. рис. 11.2). Каждой комплектующей детали соответствует квадрат, вкоторомпомимопорядковогономерадеталиможетбытьуказано количество, поступающих на сборку деталей и их название. На

Рис. 11.2. Схема конструкции шестеренного насоса трактора: 1 – корпус, 2 – ведомое зубчатое колесо, 3 – штифт, 4 – валик, 5 – втулка, 6 – зубчатое колесо, 7 – шестерня, 8 – ось, 9 – втулка, 10 – винт, 11 – шайба, 12 – крышка, 13 – болт, 14 – стопорная пластина, 15 – труба приемника, 16 – прокладка, 17 – штифт, 18 – винт, 19 – шайба

втором уровне располагают комплекты, каждому из которых присваивают порядковый номер, соответствующий последовательности его сборки. На третьем и четвертом уровнях располагают соответственно подузлы и узлы под номерами, определяющими последовательность ихсборки. Приналичиивсложныхконструкцияхузловпервого, второго или третьего порядка сложности на схеме сборки предусматривают

176

большее число уровней, то есть увеличивают количество горизонтальных полос. На последнем уровне сложности отображается собираемое изделие (машина).

Рис. 11.3. Схема сборки шестеренного насоса

Формирование каждой сборочной единицы на схеме отображают, начиная с ее базирующей детали, которая вертикальной линией первой сноситсянасоответствующийейуровень– комплекта, подузла, узлаили изделия. Затем, аналогично, на этот уровень вертикальными линиями сносят все присоединяемые детали, входящие в данную сборочную единицу. Присоединяемыедеталиотображаютнасхеменепосредственноза базирующейдетальювсоответствииспоследовательностьюихустановки. Врезультатеполученнаясборочнаяединицаотображаетсяквадратом с определенным порядковым номером, например комплект 1, 2,…4.

Формирование более сложных сборочных единиц отображается на схеме аналогично, путем сноски вертикальными линиями полученных ранее сборочных единиц на соответствующий уровень подузла, узла или изделия. Так, например, на приведенной схеме (см. рис. 11.2) подузел 1 включает два комплекта 1, 2 и три одиночные детали под номе-

рами 11,10,17.

Требуемая частичная разборка также отображается вертикальными линиями, которыепоказываютвозвратотдельныхдеталейисборочных единиц на предшествующий уровень меньшей сложности.

Согласно приведенной схеме сборки насоса (см. рис. 11.2) в корпус 1 и крышку 2 запрессовывают соответствующие втулки подшипников 5. В результате образуются комплекты 1 и 2. Затем крышку (комплект 2) устанавливают на корпус (комплект 1) и закрепляют ее с помощью винтов 10 при предварительной установке шайб 11. Положение крышки относительно корпуса фиксируют путем постановки двух контрольных штифтов 17 . Полученный подузел 1 передают на станок для выполнения совместной чистовой расточки отверстий во втулочных подшипниках корпуса и крышки.

177

После расточки отверстий подузел 1 частично разбирают, снимают крепеж – винты 10, шайбы 11, – а крышка в сборе опять поднимается вверх до уровня комплекта 2. Все это наглядно отражено на схеме сборки.

В свою очередь, корпус (комплект 1) идет в узел как базирующая деталь насоса, в которую поочередно монтируют другие присоединяемые детали – валики, шестерни и пр. По окончанию монтажа крышку (комплект 2) возвращают на корпус и закрепляют с помощью крепежа 11, 10. В заключении на корпус монтируют отдельные детали 14, 13, 16, 15, 11, 10. При построении схемы сборки необходимо внимательно контролировать отображение правильной последовательности монтажа деталей и сборочных единиц.

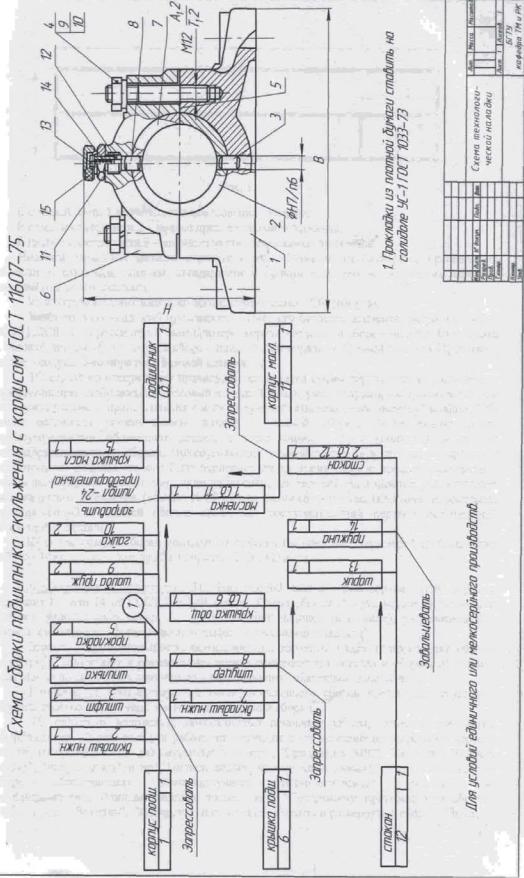

Для отображения последовательности соединения деталей и узлов машины может быть использован также и другой формат построения схемы сборки. Этот формат показан на рис. 11.4. на примере сборки подшипника скольжения. Согласно приведенной схеме сборка начинается с базовой детали, в данном случае с основания подшипника. Базовую деталь и собранное изделие соединяют прямой линией, к которой в требуемой последовательности подводят присоединяемые детали. Детали изделия отображают прямоугольниками с указанием названия детали, ее номера и количества. Подводимые с обеих сторон ветви показывают присоединение как одиночных деталей, так и отдельных сборочных единиц. Если подводимая ветвь соответствует сборочнойединице, тоонатакжедолжнаначинатьсяссоответствующейбазовойдетали. Линияотбазовойдеталидособранногоизделияможетрасполагаться как по горизонтали, так и по вертикали, а стрелка, проводимая вдоль стержневой линии, показывает последовательность (направление) сборки изделия.

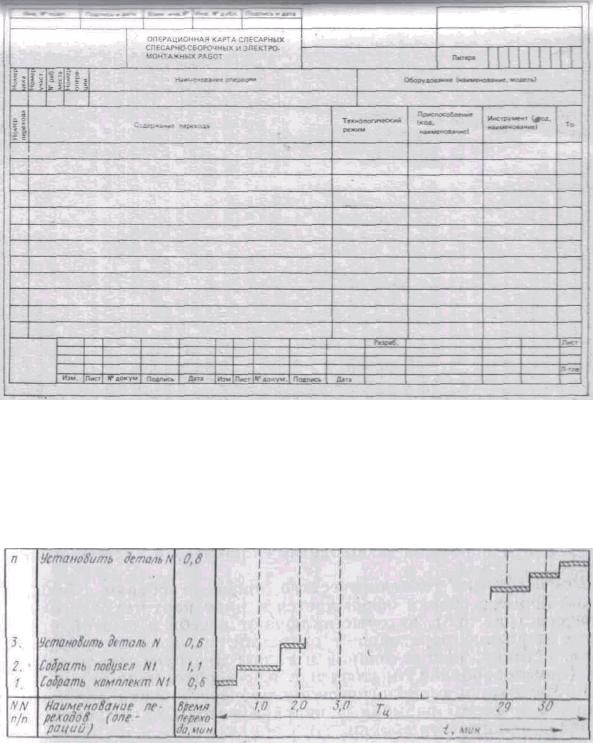

На основе схемы сборки разрабатывают основные технологические документы – маршрутную и операционную карты. Операционная карта на производстве имеет определенный формат, выбираемый в соответствии с единой системой технологической подготовки производства ЕСТПП. Один из вариантов операционной карты сборки приведен на рис. 11.5. В операционной карте подробно отражают содержание и последовательность выполнения технологического процесса сборки изделия, определяют применяемое оборудование, приспособления, инструмент и технологические режимы. В карте указывают также разряд работинормуштучноговременинавыполнениесоответствующегоперехода. Технология сборки пишется в повелительном наклонении, ко-

178

Рис. 11.4. Схема сборки подшипника скольжения

179

ротко, лаконично например, «установить корпус», «протереть базовые отверстия», «завернуть две заглушки» и т.п. Суммирование продолжи-

Рис. 11.5. Технологическая карта сборки изделия

тельности предусмотренных переходов позволяет определить общую трудоемкость сборки изделия.

По результатам нормирования представляется возможным построить циклограмму сборки узла (рис. 11.6.), которая наглядно ото-

Рис. 11.6. Циклограмма сборки изделия

бражает последовательность переходов и затраты штучного времени. Анализ циклограммы сборки позволяет объединить переходы в операции, определивсоставработ, выполняемыхнакаждомрабочемместе, а 180