- •Введение

- •Методика исследования

- •Результаты и их обсуждение

- •Заключение

- •От источников тепловых излучений

- •Для серых тел формула (2) имеет вид

- •Кристаллическая структура

- •1. «Жидкий мешок» помогает бороться с терроризмом.

- •2. Применение в медицине

- •3. Жидкий бронежилет

- •4. Применение в спорте

- •5. Применение в косметологии

- •6. Применение в транспорте

- •З аключение

- •Содержание

- •394026 Воронеж, Московский просп., 14

Кристаллическая структура

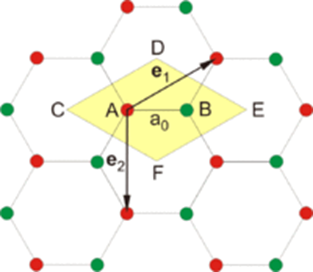

Кристаллическая решётка графена (рис.1) представляет собой плоскость, состоящую из шестиугольных ячеек, то есть является двумерной гексагональной кристаллической решёткой. Для такой решётки известно, что её обратная решётка тоже будет гексагональной.

Кристаллическая решётка

Получение графеновых пленок большой площади

Графеновые пленки обладающие рекордной теплопроводностью и электропроводностью, а также повышенной механической и термической стабильностью, имеют значительные перспективы использования в наноэлектронике, наноэлектромеханике и при создании новых материалов с улучшенными механическими характеристиками.

Выделенный в свободном виде при нормальных условиях графен, монослой графита, продемонстрировал уникальные физические свойства двумерной системы, содержащей безмассовые носители – дираковские фермионы, а также высокие потенциальные прикладные возможности для создания полевых транзисторов нового поколения, прозрачных проводящих электродов и т.д. Первые образцы графена, полученные механическим отщеплением от графита, имели латеральный размер порядка нескольких микрон и могли быть использованы только для лабораторных исследований. Практическая реализация наноструктур на основе графена в электронике и оптоэлектронике поставила вопрос получения образцов высококачественного графена большой площади.

В этой работе предложен альтернативный способ получения графеновых пленок путем бездефектного утонения тонких монокристаллов графита в плазменном разряде. Перспективность этого метода определяется высоким структурным совершенством и большой площадью исходных утоняемых монокристаллов графита.

Тонкие кристаллы графита толщиной, 30-100 нм с латеральными размерами несколько сотен микрон получались отщеплением от монокристаллов естественного графита с помощью адгезионной ленты. Клеевая основа ленты затем растворялась в ацетоне, и тонкий кристалл оказывался свободно плавающем в растворителе. На последней стадии кристалл переносился на подложку.

На втором этапе кристалл утонялся с помощью плазменного травления. Травление производилось в пучково-плазменном реакторе под действием низкоэнергетического монохроматического потока ионов, возникающего в направлении, перпендикулярном основному пучку. Энергия Ar ионов составляла 80 эВ на начальной стадии травления и уменьшалась до 60 эВ на заключительной стадии, что обеспечивало бездефектный мягкий режим травления со скоростью около 10 нм/час. Контроль толщины пленок осуществлялся по их сопротивлению в камере плазменного реактора. Травление прекращалось при сопротивлении квадрата пленки ~ 1 кОм, соответствующем проводимости 1-2 слойного графена.

Метод получения, таким образом, одно- двухатомных слоев может быть распространен и на другие слоистые материалы. Для того, чтобы процесс утонения не был слишком продолжительным, толщина исходного кристалла не должна превышать 50-100 нм. Подлежащий утонению монокристалл может быть в принципе нанесен на любую подложку. Поэтому предложенный метод может быть реализован также на любых подложках, включая гибкие.

Применение пленок для создания гибкой электроники

Профессор Бьюн Хе Хонг из Передового института нанотехнологий при Сункьюнкванском университете и доктор Джа-Йонг Чу из Передового технологического института компании Samsung совместно разработали новый метод создания крупноразмерных графеновых пленок [1], готовя почву для растягиваемых прозрачных электродов и делая производство прозрачных гибких дисплеев еще немного ближе к реальности. Эта технология позволяет выполнить электрические цепи на крупноразмерной графеновых пленках для создания растягиваемых прозрачных электродов. Одно из направлений использования таких электродов заключается в создании образцов, которые могут принять различную форму или даже сплетены, причем неограниченных размеров. Будущие приложения этой технологии включают компьютеры в виде одежды, гибкие прозрачные дисплеи, сенсорные панели, складную электронную бумагу и трансформируемую электронику.

В 2004 году исследователи из Великобритании впервые в мире разработали базовую технология производства графена[2]. Графеновые пленки были совершенно новым материалом. Однако они были выполнены в микронном размере, что ограничивало их широкое использование в различных прогрессивных приложениях, таких как производство дисплеев и полупроводников. Для решения этой проблемы группа исследователей воспользовалась технологией химического осаждения паров (chemical vapor deposition, CVD) для получения графеновых пленок. Эти пленки выполнены уже в сантиметровом масштабе и демонстрируют более высокие электронные и механические свойства в сравнении другими графеновыми образцами, имеющими те же размеры. Эти особенности дают возможность создать гибкие электронные устройства, такие как встроенные в одежду компьютеры, еще немного раньше.

Графеновые пленки, как ожидают, позволят создать прототип складываемого дисплея. Дело в том, что графен обладает стабильной углеродной структурой и высокой химической стабильностью, что обуславливает высокие электрические свойства. Перенос электронов в графене происходит в 100 раз быстрее, чем в кремнии, тепловыделение при этом находится на низком уровне, и простая технология выполнения наношаблона позволит управлять полупроводниковыми свойствами. Следовательно множество проблем, связанных с основанными на кремнии устройствами, могут быть решены. Исследователи создали однослойную графеновую пленку. Они использовали CVD-технику для укладки графеновых пленок на никелевую подложку. Электрические свойства полученных пленок соответствуют микронным графеновым пленкам. Эти пленки прозрачны и могут быть согнуты и растянуты без потери электрических свойств. Хонг ожидает, что прозрачные электроды станут первой областью применения графена, где он заменит оксиды индия и олова, которые часто применяются для создания прозрачных электродов в плоских дисплеях, сенсорных экранов и солнечных батарей. При этом ITO отличается хрупкостью, а графен является более гибким материалом, и он позволяет получить большую степень прозрачности. "Samsung Electronics планирует расширить распространение связанных с графеном технологий в таких областях, как сверхвысокоскоростная память, прозрачные гибкие дисплеи и солнечные батареи нового поколения", — говорит Хонг. Материалы по теме: - Samsung осваивает органическую электронику.

Заключение. Графен привлек большой интерес в качестве электронного материала с уникальными свойствами, который может открыть новое поколение нано электроники и функциональных устройств. Разработка подобных графенофых пленок важна для будущего электроники, поскольку высокая диэлектрическая проницаемость напрямую влияет на производительность создаваемых устройств. В будущем графеновые пленки могут открыть много возможностей для применения углерода в электронике.

литература

1. А.Т Дидейкин, В.В. Соколов, Журнал технической физики, 2011, том 80, вып. 9 Санкт-Петербург, Россия стр.156-168.

2. Д.А. Саксеев, М.В. Байдакова, А.Я. Вуль Физика твердого тела, 2011, том 49, вып.2 Санкт-Петербург, Россия стр. 110-135. [1]

3. Интернет. Сайт http://newsreaders.ru/showthread.php?t=2369

4. К.С. Kim., Природа 457, 706 (2011) стр. 86-92.

5. H. Cao., http://arxiv.org/abs/0901.1136v2 [2]

6. Статья J. Chem. - № 1, январь 2012 г стр. 65-81.

Воронежский государственный технический университет

УДК 502.5

О.Н. Болдырева, Е.В. Оводенко

ИННОВАЦИОННЫЙ ПОДХОД К ОЧИСТКЕ СТОЧНЫХ ВОД КОАГУЛЯНТАМИ

Коагулянты нового поколения- полиоксихлориды алюминия. Коагулянты выпускаются как в виде растворов («АКВА-АУРАТ™10» , «АКВА-АУРАТ™18»), так и в виде кристаллического порошка («АКВА-АУРАТ™30»). Опыт промышленного использования свидетельствует о высокой эффективности полиоксихлоридов алюминия при очистке производственных сточных вод и дает основание рекомендовать эти реагенты к широкому внедрению

Наряду с традиционно используемым коагулянтом- сульфатом алюминия (СА) в последние годы во всем мире все большее применение находят коагулянты нового поколения- полиоксихлориды алюминия (ПОХА). Эти реактивы характеризуются высокой коагулирующей способностью (доза ПОХА по оксиду алюминия, как правило, в 1,5- 2 раза ниже, чем доза сульфата алюминия) и низкой коррозионной активностью, обеспечивают более глубокую очистку воды от загрязнений.

Марки «АКВА-АУРАТ™10», «АКВА-АУРАТ™18» представляют собой водные растворы препарата с массовыми долями оксида алюминия соответственно 10,0±0,6% и 17,0±0,5%.

С 2000 г. производится «АКВА-АУРАТ™30»- кристаллический порошок с массовой долей оксида алюминия 30,0 ± 3,0%. Использование этого коагулянта позволяет существенно снизить затраты на транспортировку, погрузочно-загрузочные и складские расходы, упрощает приготовление рабочих растворов. Показатели качества коагулянтов приведены в таблице.

Показатели качества коагулянтов

Показатель |

Норма для марки |

||

АКВА-АУРАТ™10 |

АКВА-АУРАТ™18 |

АКВА-АУРАТ™30 |

|

Массовая доля оксида алюминия (Al2O3), % |

10,0±0,6 |

17,0±0,5 |

30,0±3,0 |

Массовая доля хлора (Cl-), % |

13,0±2,0 |

21,0±2,0 |

35,0±5,0 |

Плотность (при 20˚С), г/см3 |

1,24±0,02 |

1,36±0,02 |

- |

pH |

2,5±0,5 |

1,0±0,5 |

- |

Массовая доля примесей, % (не более): железо (Fe); свинец (Pd); кадмий (Cd); мышьяк (As) |

0,01 0,001 0,002 0,001 |

0,01 0,001 0,002 0,001 |

0,04 0,005 0,005 0,004 |

Массовая доля нераст-воримого в воде остатка, % (не более) |

0,1 |

0,1 |

0,1 |

Наличие различных модификаций ПОХА позволяет подбирать для конкретных условий оптимальный по составу и свойствам реагент.

Основная масса выпускаемых коагулянтов используется для очистки природных вод с получением питьевой воды, причем объемы такой очистки постоянно увеличиваются. В настоящее время мощность производства жидких полиоксихлоридов алюминия - около 75 тыс. т в год, порошка «АКВА-АУРАТ™30»- свыше20 тыс. т в год.

В мировой практике полиоксихлориды алюминия находят все более широкое применение не только для получения питьевой воды, но и для очистки сточных вод. В связи с тем, что в водных растворах ПОХА алюминий частично гидролизован, при обработке сточных вод образование хлопьев и осаждение коагулированной взвеси протекает с большей скоростью и полнотой. Использование ПОХА взамен СА не только позволяет снизить остаточные концентрации нормируемых примесей в очищенной воде, уменьшить ее солесодержание, но и обеспечивает улучшение показателей всех процессов физико - химической стадии очистки сточных вод: осаждения, флотации, фильтрации. Как правило, расход ПОХА в 2-5 раз ниже, чем требуемая доза СА, а получаемые осадки в 1,5-3,5 раза плотнее, занимают меньший объем и имеют меньшую влажность.

Основной технологической задачей при внедрении коагулянтов является оптимизация режима коагуляции. Критериями оптимизации являются: степень очистки воды, снижение ее мутности и цветности, скорость образования хлопьев и осветление очищаемой воды, плотность и гидравлическая устойчивость осадка, минимизация вторичных загрязнений, стоимость очистки воды. Выбор оптимального диапазона доз реагента проводится пробной коагуляцией в лабораторных условиях с использованием известной методики «джартест». Расходная норма реагента зависит главным образом от состава очищаемой сточной воды.

Исследования, проведенные на сточных водах различного состава и происхождения, показали высокую эффективность полиоксихлоридов алюминия при очистке этих вод от взвешенных веществ, нефтепродуктов, жиров и других органических веществ, тяжелых металлов. Проведены успешные испытания ПОХА на сточных водах производства древесноволокнистых плит мокрым способом, на химически загрязненных сточных водах гальванических цехов и др. Степень очистки сточных вод при расходе коагулянта 15-20 мг/л по оксиду алюминия составила 97-98 %, при этом обеспечивается нормативное качество воды для сброса в городскую канализацию.

Литература

1. Богдановский В. И. Химическая экология. М.: Изд-во МГУ, 2004. 235 с.

2. Беличенко О. П. Замкнутые системы водообеспечения химических производств. М.: Химия, 1996. 272 с.

3. Золотов Ю. А. Аналитическая химия: проблемы и достижения. М.: Науки, 2002. 288 с.

4. Израэль Ю. А. Экология и контроль состояния природной среды. М.: Гидрометеоиздат, 1984. 560 с.

5. Шилов В. А. Экология. М.: Высшая школа. 2008. 240 с.

Воронежский государственный технический университет

УДК 541.13 (075)

М.А. Турзенок, Б.А. Спиридонов

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СУПЕРКОНДЕНСАТОРОВ

На основе строения двойного электрического слоя рассмотрен принцип работы суперкондесатора и его свойства. Представлены типы суперконденсаторов, области применения и перспективы развития

В последние годы интенсивно развивается производство ионисторов или суперконденсаторов (СК), которые находят все более широкое применение в различных областях техники, например, в тяжелом и общественном транспорте. В настоящее время автобусы с питанием от СК выпускаются фирмами Hyundai Motor и «Тролза». [1]. Автобусы от Hyundai Motor представляют собой обыкновенные автобусы с электроприводом, питаемым от бортовых СК. Автобусы от «Тролзы» технически представляют собой «бесштанговые троллейбусы», т. е. конструктивно это троллейбусы, но без штанг питания от контактной сети и, соответственно, с питанием электропривода от СК. Особенно перспективны СК в качестве средства реализации системы автономного хода для обычных троллейбусов. Такой троллейбус может проходить отдельные короткие части маршрута, не оборудованные контактной сетью.

Система KERS - Kinetic Energy Recovery System (Система Рекуперации Кинетической Энергии), применяющаяся в «Формуле-1», использует именно СК. [2]. Эта система позволяет аккумулировать кинетическую энергию, которая возникает при торможении машины. Впоследствии эта энергия может использоваться для увеличения мощности болида.

Кроме этого СК применяют в других областях: системах запуска двигателя в условиях низких температур (до -50 0С); гибридных транспортных средствах для рекуперации энергии торможения; электрических транспортных средствах для обеспечения необходимой динамики разгона; альтернативной энергетике (ветряная, солнечная и др.; для более эффективного преобразования энергии; источниках бесперебойного питания для улучшения качества электроэнергии; сварочных установках для формирования импульса тока; электронных и радиотехнических устройствах.

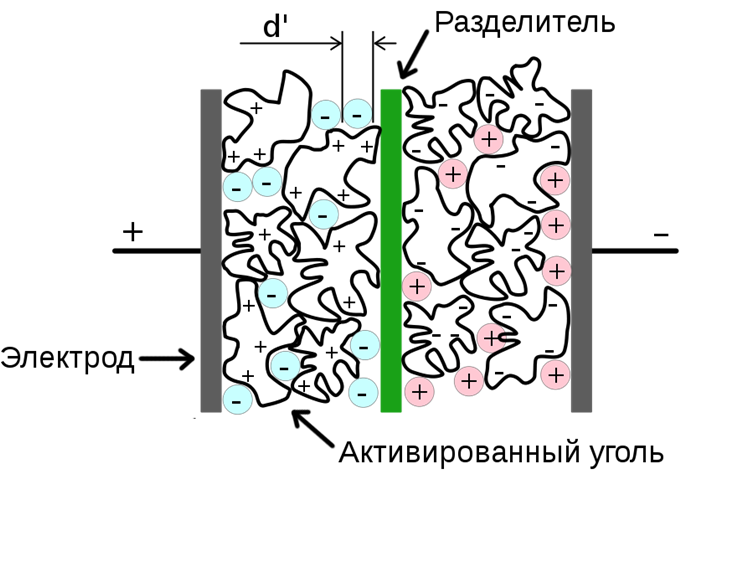

Суперконденсатор-электрохимическое устройство, конденсатор с органическим или неорганическим электролитом, «обкладками» в котором служит двойной электрический слой (ДЕС) на границе раздела электрода и электролита [3, 4]. Функционально представляет собой гибрид конденсатора и химического источника тока. Основной особенностью СК является его очень высокая емкость, достигающей 10000 Ф. В СК энергия накапливается в процессе зарядки за счет поляризации двойных электрических слоев на границах раздела анод-электролит и катод-электролит (рисунок).

В жидких электролитах ДЭС имеет толщину d до 1 нм, что позволяет отнести сам принцип функционирования СК в область наноэлектрохимии. Они имеют ультратонкий ДЭС толщиной до 1 нм и гигантские площади S, распределённые в объёме прибора дисперсных электродов. В качестве электродных материалов в СК используются пористые вещества с внутренней поверхностью до 1000...3000 м2/г. Ёмкость СК может быть оценена по формуле плоского конденсатора

C = ε0 εr S/d,

где ε0 = 8,85х10–12 Ф/м, εr - относительная диэлектрическая проницаемость ДЭС.

Толщина ДЭС d зависит от концентрации ионов в электролите и размера ионов. Например, для концентрированных жидких электролитов d составляет 0,5...1 нм. Поэтому на гладких электродах поверхностная плотность ёмкости превышает 10–5 Ф/см2, а напряжённость электрического поля в ДЭС может быть больше 107 В/см.

Модельные представления о строении двойного слоя на границе электрод/раствор развивались в течение длительного времени. Первая работа относится к 1853 г., когда Г. Гельмгольц для описания границы между электродом и раствором предложил модель плоского конденсатора.

Согласно теории Гельмгольца, к слою зарядов на металле жестко притянуты ионы противоположного знака, так что двойной слой представляет собой своеобразный плоский конденсатор с очень малым расстоянием между его обкладками (порядка диаметра молекулы воды). Эта теория предсказывала правильные по порядку величины емкости двойного слоя, объясняя форму электрокапиллярных кривых, но не могла объяснить зависимости емкости и температуры.

Схематическое представление суперконденсатора

Позднее Ж.Гуи и независимо от него Д.Чапмен предложили теорию диффузного слоя. В теории Гуи-Чапмена ионы рассматривались как математические точки, которые находятся под действием теплового движения и одновременно притягиваются или отталкиваются заряженной поверхностью электрода. Математически эта теория построена точно так же, как возникшая позже теория Дебая-Хюккеля. Однако в теории Гуи-Чапмена рассматривалось влияние электрического поля только вдоль одной координаты (перпендикулярной поверхности электрода). Это обстоятельство упрощало задачу и позволяло получить точное решение уравнения Пуассона-Больцмана:

![]() ,

,

где

![]() -

потенциал в пределах двойного

электрического слоя на расстоянии

х

от

поверхности металла.

-

потенциал в пределах двойного

электрического слоя на расстоянии

х

от

поверхности металла.

Теория

Гуи-Чапмена качественно объясняла

зависимость емкости и пограничного

натяжения от концентрации электролита

и температуры. Однако количественный

расчет емкости двойного слоя по этой

теории при

![]() = 1 В приводил к величинам, которые на

7-9 порядков превышали опытные значения.

Этот результат был связан с допущением

теории о том, что ионы представляют

собой частицы точечного размера, а

потому могут бесконечно близко

подходить к поверхности электрода. О.

Штерн учел собственные размеры ионов,

создав теорию, до некоторой степени

аналогичную второму приближению

теории Дебая-Хюккеля. Одновременно в

теории Штерна были учтены силы

неэлектростатического взаимодействия

ионов с металлом, что позволило

интерпретировать явления, связанные

со специфической адсорбцией ионов.

= 1 В приводил к величинам, которые на

7-9 порядков превышали опытные значения.

Этот результат был связан с допущением

теории о том, что ионы представляют

собой частицы точечного размера, а

потому могут бесконечно близко

подходить к поверхности электрода. О.

Штерн учел собственные размеры ионов,

создав теорию, до некоторой степени

аналогичную второму приближению

теории Дебая-Хюккеля. Одновременно в

теории Штерна были учтены силы

неэлектростатического взаимодействия

ионов с металлом, что позволило

интерпретировать явления, связанные

со специфической адсорбцией ионов.

Предполагалось, что двойной электрический слой состоит из двух частей: плотного и диффузного, разделенные плоскостью, получившей название плоскости Гельмгольца. Толщина плотного слоя равна радиусу гидратированных ионов (0,3-0,4 нм), а его диэлектрическая постоянная значительно ниже диэлектрической постоянной в объеме раствора. Это обусловлено довольно жесткой ориентацией диполей растворителя в плотном слое как под действием электрического поля электрода, так и в результате их взаимодействия с металлом. В диффузном слое диэлектрическая постоянная принималась равной диэлектрической постоянной растворителя в объеме раствора. Толщина диффузного слоя теоретически бесконечна, но практически вводилась некоторая эффективная толщина, аналогичная радиусу ионной атмосферы в теории Дебая — Хюккеля.

В теории Штерна не учитывалось различие минимального расстояния, до которого могут приближаться к поверхности электрода электрические центры поверхностно-неактивных и специфически адсорбирующихся ионов. В действительности, однако, ионы, которые специфически адсорбированы, частично дегидратированы со стороны металла, а потому они входят внутрь плотного слоя, и их электрические центры располагаются ближе к поверхности электрода, чем такие же центры полностью гидратированных поверхностно-неактивных ионов. В результате вместо одной плоскости Гельмгольца необходимо было ввести две плоскости: внутреннюю и внешнюю. На внутренней плоскости Гельмгольца локализуются центры специфически адсорбированных ионов, а внешняя плоскость Гельмгольца представляет собой границу максимального приближения к поверхности электрических центров всех ионов, находящихся в диффузной части двойного слоя и участвующих в тепловом движении. Детальная модель ионного двойного слоя с учетом двух плоскостей Гельмгольца была развита в работах Д. Грэма.

Таким

образом, усилиями

Гуи, Чапмена, Штерна, Грэма и Фрумкина

создана классическая теория строения

и свойств ДЭС в водных электролитах,

и был заложен фундамент для создания

различных электрохимических

преобразователей энергии и информации.

В частности, было установлено, что

удельная емкость ДЭС весьма высока

(около 0,2 Ф/м2),

а скачок потенциала в двойном

электрическом слое может достигать

величины 1 В и даже выше. Другими словами,

система «электронный проводник – ионный

проводник» в определенных условиях

ведет себя как конденсатор, то есть при

прохождении через такую систему тока

изменяется межфазная разность потенциалов

![]() .

Если эти изменения

обратимы,

то система может характеризоваться

емкостью, определяемой для идеального

конденсатора по формуле:

.

Если эти изменения

обратимы,

то система может характеризоваться

емкостью, определяемой для идеального

конденсатора по формуле:

![]()

где

![]() - изменение межфазной разности

потенциалов,

- изменение межфазной разности

потенциалов,

dq - накопленный на межфазной границе заряд.

В концентрированных электролитах заряд на межфазной границе образован избыточным электронным (дырочным) зарядом поверхности металлического электрода и избыточным ионным зарядом со стороны электролита. Ионы электролита плотно прижаты к поверхности электрода силами электростатическим притяжением электронного заряда поверхности, так что расстояние между зарядами в двойном слое по порядку величины близко к радиусу иона. В электролитах ионы, как правило, сольватированы, что несколько увеличивает их радиус.

Электрохимический процесс в суперконденсаторе можно представить следующим образом

Положительный

электрод

![]() ;

;

Отрицательный

электрод

![]() ;

;

Суммарная

реакция

![]() ,

,

где

![]() представляет

поверхность электрода; // - двойной

электрический слой, где заряд аккумулируется

на обеих его сторонах;

представляет

поверхность электрода; // - двойной

электрический слой, где заряд аккумулируется

на обеих его сторонах;

![]() и

и

![]() - анионы и катионы электролита.

- анионы и катионы электролита.

Во время заряда электроны переносятся от положительного электрода к отрицательному через наружный источник тока. Ионы из объема электролита двигаются к электродам. Во время разряда электроны перемещаются от отрицательного электрода к положительному через нагрузку и ионы возвращаются с поверхности в объем электролита. Во время заряда и разряда изменяется плотность заряда на границе раздела электрод/электролит и концентрация электролита.

Суперконденсаторы разделяются на следующие типы [5-7]: 1. СК с идеально поляризуемыми углеродными электродами («идеальный» ионистор). В этом типе ионисторов на электродах в рабочем интервале напряжений не протекают электрохимические реакции, накопление энергии происходит за счет ионного переноса между электродами. [2] 2. СК с идеально поляризуемым углеродным электродом и неполяризуемыми или слабо поляризуемыми катодом или анодом («гибридные» ионисторы). В этом типе суперконденсаторов на одном из электродов (катоде или аноде) протекает электрохимическая реакция (аналогично аккумуляторам), поэтому их иногда называют гибридными суперконденсаторами. [2] 3. Псевдоконденсаторы — это СК, на поверхности электродов которых при заряде и разряде протекают обратимые электрохимические процессы (хемосорбция или интеркаляция ионов, содержащихся в электролите). Отличаются сверхвысокой емкостью.

По принципу накопления энергии псевдоконденсаторы можно отнести как к суперконденсаторам (если энергия накапливается только в поверхностном слое электродов), так и к аккумуляторам (если энергия накапливается еще и в объеме электродов). Включение псевдоконденсаторов в электрическую цепь может существенно повысить удельную мощность химических источников тока. [2] Кроме этого настоящее время суперконденсаторы подразделяют на 4 класса (поколения) по структуре и времени разработки: 1-е поколение — имеющие положительные и отрицательные электроды из активированного угля с водными растворами электролитов (КОН, H2SO4, …); 2-е поколение — электроды из активированного угля с неводными растворами электролитов (полипропилен-карбонат, ацетонитрил + ионогены Li+ и др., причем ацетонитрил наиболее предпочтителен для мощных применений); 3-е поколение — один из электродов выполнен из активированного угля, а второй — фарадеевский электрод с водными растворами электролитов (NiOOH/КOH/C, PbO2/H2SO4/С, . . . ); 4-е поколение — один из электродов выполнен из активированного угля, другой — фарадеевский электрод, обратимо работающий в неводных электролитах (интеркаляционный тип: графит, LiMnO2, полимер, …).

При этом 3-е и 4-е поколения часто называют «гибридными» или «асимметричными» суперконденсаторами или «псевдо-конденсаторами».

Электрохимия процессов и тип электролитов делят вышеперечисленные поколения по мощности и энергии. Так 1-е, 3-е и частично 2-е—это более мощные суперконденсаторы по сравнению c поколением 4. Самые мощные — 1-го поколения (до 15 кВт/кг в импульсе), но их энергоемкость мала (порядка 1 Вт·ч/кг). Самый большой удельный энергозапас у 4-го поколения, больше 10 Вт·ч/кг, но мощность ограничена несколькими кВт/кг.

С учетом последних достижений в области создания нового поколения СК, весьма перспективным представляется рынок их потребления. Согласно данным компании Lux Research рынок аккумуляторов, суперконденсаторов и топливных элементов с 2010 по 2015 года вырастет более чем в 2 раза с $21.4 до $44.4 млрд. Cовокупные темпы годового прироста мирового рынка суперконденсаторов за 2008 – 2014 годы составят 27 %, и объем их продаж возрастет с 208 млн. до 877 млн. долл.

Литература

1. – http://www.rusnanonet.ru/products/64460/

2.http://www.formula1.com/inside_f1/understanding_the_sport/8763.html

3. Фрумкин А.Н. Электродные процессы: избранные труды. / А.Н.Фрумкин. - М.: Наука, 1977. - 335 с.

4. Кришталик Л.И. Двойной электрический слой и электродная кинетика. / Л.И.Кришталик. - М.: Наука, 1981.- 198 с.

5.Меркулов В.И. Основы конденсаторостроения: учеб. пособие / В.И.Меркулов.- Томск: Изд.- во ТПИ.- 2001. -121 с.

6. Деспотули А., Андреева А. Суперконденсаторы для электроники /Деспотули А., Андреева А.// Современная электроника.–2006.-ч.1-№5.

7. Тарасов А.Б. Гибкие печатные суперконденсаторы из углеродны нанотрубок http://pubs.acs.org/doi/abs/10.1021/ nl8038579

Воронежский государственный технический университет

УДК 621.315.61

С.С. Тарасов, П.А. Кондратьев, И. В. Винокуров, И.М. Винокурова

Основные аспекты выбора ракетного топлива

Представлены сведения о факторах выбора топлива для ЖРД (жидкостные ракетные двигатели)

Характерная особенность жидкостных ракетных двигателей (ЖРД) по сравнению с другими ракетными двигателями - высокие удельные расходы топлива (массовый расход топлива, приходящийся на единицу развиваемой тяги), вызванные необходимостью иметь на борту аппарата горючее и окислитель. В современных ракетах в основном используется жидкое или твердое топливо. При использовании жидкого топлива существует опасность протечек, а твердое топливо не позволяет гибко варьировать параметры горения. Поэтому выбор ракетного топлива зависит от многих факторов. Идеального топлива нет, у каждого есть свои плюсы и минусы. Такие факторы, как цена, удельный импульс, скорость горения, функция зависимости скорости горения от давления, безопасность и технологичность изготовления, безопасность при эксплуатации, и другие могут влиять на выбор топлива [1].

Под устойчивостью горения реактивных топлив понимают способность сохранять фронт пламени при отклонении от нормального режима горения топлив в случае обеднения или обогащения смеси. Устойчивость горения характеризуют предельными значениями состава смеси по коэффициенту избытка воздуха, при котором сохраняется фронт пламени.

Чем шире пределы устойчивого горения топлива, тем больше возможности имеет двигатель в маневре по числу оборотов, легче обеспечивается его запуск и надёжнее работа на различных режимах. Пределы устойчивого горения определяют на установках с модульными камерами сгорания.

Надёжную работу авиационных двигателей на различных режимах за счёт расширения пределов устойчивого горения топлива можно обеспечить, в том числе за счёт изменения химического состава топлива в сторону увеличения доли алканов и снижения температуры его выкипания.

Окислитель и горючее двухкомпонентных топлив содер-жаться в отдельных ёмкостях - баках и при помощи различных устройств раздельно подаются в камеру двигателя для сжигания. Двухкомпонентные жидкие топлива в настоящее время имеют самое широкое применение, так как они обеспечивают самую наибольшую удельную тягу двигателя, легко позволяют регулировать величину и направление тяги в полете, а также выключать двигатель и запускать его повторно. Недостаток этих топлив - сложное устройство двигателя с большим числом деталей и узлов со сложной системой управления и регулирования.

К самовоспламеняющимся относят такие двухкомпонентные топлива, горение которых начинается само по себе при смешении окислителя и горючего в камере двигателя.

Несамовоспламеняющиеся топлива для начала горения при запуске двигателей требуют применения дополнительных средств зажигания. Самовоспламеняющиеся топлива обеспечивают более надёжный запуск двигателя и устойчивую его работу.

Жидкие однокомпонентные топлива представляют собой заранее приготовленную несамовоспламеняющуюся смесь окислителя и горючего в необходимом для горения соотношении или такое жидкое вещество, которое при определённых условиях разлагается с выделением теплоты и образованием газов. Однокомпонентные топлива размещаются на ракете в одном баке и по одной линии подаются в камеру сгорания через форсунки.

Преимуществом таких топлив перед двухкомпонентными является упрощение конструкции двигателя, поскольку необходима только одна линия системы подачи. Но широкого применения эти топлива в ЖРД не получили, так как они не могут обеспечить необходимую удельную тягу. Те однокомпонентные топлива, которые позволяют получить достаточную удельную тягу, непригодны для использования из-за большой склонности к самопроизвольному взрыву. Однокомпонентные топлива опасны также для применения их с целью охлаждения камеры сгорания. Эти топлива употребляются большей частью только для вспомогательных целей: для двигателей малых тяг, которые применяются с целью управления и стабилизации летательных аппаратов, а так же для вращения турбин турбонасосных агрегатов ЖРД.

В двухкомпонентных топливах (таб.1) для полного сгорания обоих компонентов на каждую единицу массы одного из них требуется строго определённое количество другого. Так, для сжигания 1 кг керосина необходимо 15 кг воздуха, или 5,5 кг азотной кислоты, или 3,4 кг жидкого кислорода. В практически выполненных ЖРД окислитель подаётся в камеру в несколько меньшем количестве, чем требуется для полного сгорания.

Оказывается, в этом случае получается наибольшее значение удельной тяги. Причина заключается в том, что при уменьшении расхода окислителя несколько изменяется состав продуктов сгорания. Вследствие этого снижается процесс теплового распада молекул газов - продуктов сгорания - на атомы и ионы, который происходит с большим поглощением теплоты и бесполезным уносом её за пределы сопла, а также улучшаются условия превращения энергии в сопле.

Для эксплуатации жидкостных ракет большое значение имеет температура кипения топлива. Все компоненты топлива делятся на высококипящие и низкокипящие.

Таблица 1

Основные характеристики двухкомпонентных жидких топлив при оптимальном соотношении компонентов (давление в камере сгорания 100 кгс/см2, на срезе сопла 1 кгс/см2).

Окисли-тель |

Горючее |

Теплотворность топли-ва, ккал / кг |

Плотность, г/см2 |

Температура в камере сгорания, К |

Удельный импульс в пустоте, сек |

Азотная кислота (98 %) |

Керосин |

1460 |

1,36 |

2980 |

313 |

|

ТГ-02 |

1490 |

1,32 |

3000 |

310 |

|

Анилин (80 %)+ фурфуриловый спирт (20 %) |

1420 |

1,39 |

3050 |

313 |

Жидкий кислород |

Спирт (94 %) |

2020 |

0,39 |

3300 |

255 |

|

Водород |

2020 |

0,32 |

3250 |

391 |

|

Керосин |

2200 |

1,04 |

3755 |

335 |

|

НДМГ |

2200 |

1,02 |

3670 |

344 |

|

Гидразин |

2230 |

1,07 |

3446 |

346 |

|

Аммиак |

2200 |

0,84 |

3070 |

323 |

АТ |

Керосин |

1550 |

1,27 |

3516 |

309 |

|

НДМГ |

2200 |

1,20 |

3469 |

318 |

|

Гидразин |

2230 |

1,23 |

3287 |

322 |

Жидкий фтор |

Водород |

2300 |

0,62 |

4707 |

412 |

|

Гидразин |

2230 |

1,31 |

4775 |

370 |

К высококипящим относятся окислители и горючие, которые могут содержаться в жидком состоянии при обычных температурах эксплуатации ракет (до +150 0C) под атмосферным или повышенным давлением, остальные относятся к низкокипящим.

Большую силу тяги создает двигатель, работающий на жидком кислороде и жидком водороде. В реактивной струе этого двигателя газы мчатся со скоростью немногим больше 4 км/с. Температура этой струи около 3000 °С, и состоит она из перегретого водяного пара, который образуется при сгорании водорода и кислорода. Основные данные типичных топлив для жидкостных реактивных двигателей приведены в таблице 2.

Табаблица 2

Окислитель |

Горючее |

Плотность, кг/м3 |

Удельная тяга, с |

Удельная теплота сгорания, кДж/кг |

Азотная кислота |

Керосин |

1,36 |

235 |

6100 |

Жидкий кислород |

Керосин |

1,0 |

275 |

9200 |

Жидкий кислород |

Жидкий водород |

0,25 |

340 |

13400 |

Жидкий кислород |

Диметилгидразин |

1,02 |

285 |

9200 |

Жидкий фтор |

Гидразин |

1,32 |

345 |

9350 |

Но у кислорода наряду с достоинствами есть и один недостаток – при нормальной температуре он представляет собой газ. Понятно, что применять в ракете газообразный кислород нельзя ведь в этом случае пришлось бы его хранить под большим давлением в массивных баллонах. Поэтому уже Циолковский, первым предложивший кислород в качестве компонента ракетного топлива, говорил о жидком кислороде как о компоненте, без которого космические полеты не будут возможны. Чтобы превратить кислород в жидкость, его нужно охладить до температуры -183 °С. Однако сжиженный кислород легко и быстро испаряется, даже если его хранить в специальных теплоизолированных сосудах. Поэтому нельзя долго держать снаряженной ракету, двигатель которой использует в качестве окислителя жидкий кислород. Заправлять кислородный бак такой ракеты приходится непосредственно перед запуском. Если такое возможно для космических и других ракет гражданского назначения, то для военных ракет, которые требуется поддерживать в готовности к немедленному запуску в течение длительного времени такое неприемлемо. Азотная кислота не обладает таким недостатком и поэтому является «сохраняющимся» окислителем. Этим объясняется её прочное положение в ракетной технике, особенно военной, несмотря на существенно меньшую силу тяги, которую она обеспечивает.

Воронежский государственный технический университет

УДК 614.8.084

Л.Н. Звягина

Расчет пылеосадительной камеры

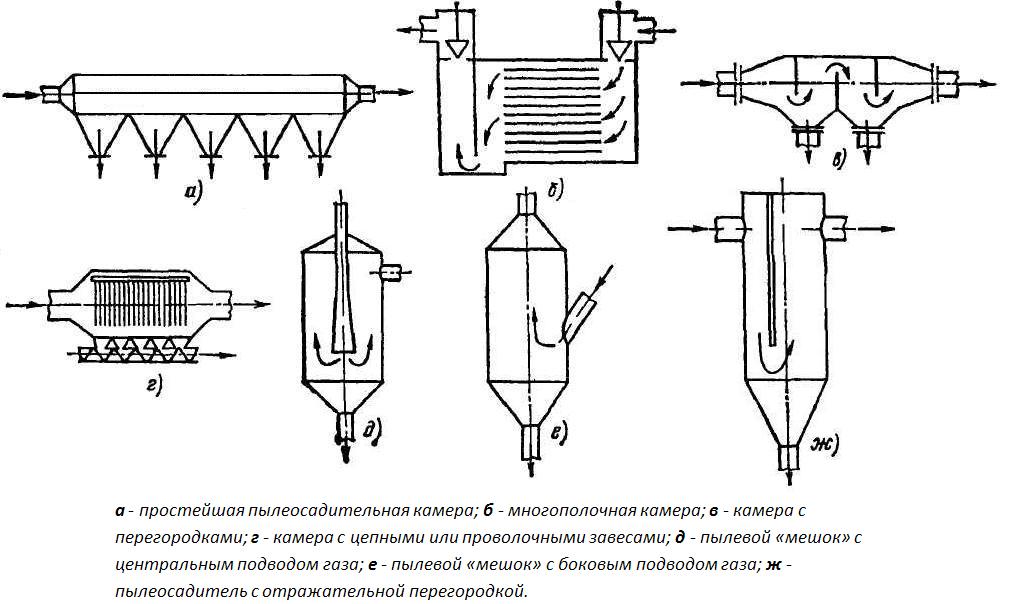

Рассмотрены вопросы применения пылеосадительной камеры и эффективности ее очистки

Одним из простейших сепараторов твердых взвешенных частиц является пылеосадительная камера, где выпадение частиц пыли происходит под воздействием сил тяжести (эффект гравитационного осаждения частиц). Как правило, такой способ дополняется резким изменением направления и скорости потока для достижения инерционного эффекта и повышения, тем самым, эффективности пылеосаждения. В рамках практических занятий по курсу «Безопасность жизнедеятельности» предлагается работа по расчету пылеосадительной камеры. Студенты определяют площадь осаждения пылеосадительной камеры и коэффициент очистки, если объемный расход подаваемого газа q, концентрация пыли на входе и на выходе из пылеосадительной камеры Свх и Свых, скорость газового потока в камере, uп, температура выбросов t, плотность пыли п, длина пылеосадительной камеры L и ширина В.

Проводят расчет пылеосадительной камеры по данным представленным преподавателем.

Высота

пылеосадительной камеры Н,

м,

определяется по формуле

![]() ,

(1)

,

(1)

где q – объемный расход подаваемого газа, м3/с;

uп – скорость газового потока в камере, м/с;

B – ширина пылеосадительной камеры, м.

Площадь осаждения камеры S, м2, определяется по формуле

S = L B, (2)

где L – длина пылеосадительной камеры, м.

Скорость осаждения пыли в камере uос, м/с, определяется по формуле

![]() .

(3)

.

(3)

Масса пыли, поступившей и вышедшей из аппарата после очистки Gвх и Gвых, кг/ч, соответственно, определяется по формуле:

Gвх = Cвх q, (4)

Эффективность пылеосадительной камеры , %, определяется по формуле

![]() (5)

(5)

В рамках курса рассматриваются процессы и аппараты технологии защиты атмосферы от аэрозольных пылевых выбросов с использованием различных методов и способов: гравитационные, центробежные, мокрые, электрические. Приведены методики расчета и проектирования аппаратов пылеочистки, включая пылеосадительные камеры, циклоны, вихревые аппараты, фильтры, мокрые скрубберы, электрофильтры. На основании проведенных расчетов делаются выводы по совершенствованию систем пылеочистки.

Литература

1. В.П. Асташкин. Безопасность жизнедеятельности. Методы и средства защиты.: учеб. пособие. – Воронеж: ВГТУ, 2009. – 189с.

2. Н.В. Мозговой, В.П. Асташкин. Безопасность жизнедеятельности: сборник типовых расчетов. ГОУВПО «Воронежский государственный технический университет», Воронеж, 2011. – 142с.

Воронежский государственный технический университет

УДК 541.1

Неньютоновские жидкости

М.М. Георгиевский, А.Н. Корнеева, В.В. Корнеева

Статья посвящена интересным и специфическим свойствам неньютоновских жидкостей и их полезным применениям

Введение. Еще в конце XVII веке великий физик Ньютон обратил внимание, что грести веслами быстро гораздо тяжелее, нежели если делать это медленно. И тогда он сформулировал закон, согласно которому вязкость жидкости увеличивается пропорционально силе воздействия на нее. Но в мире существуют и такие жидкости, которые не подчиняются такому закону, т.е. их вязкость растет намного быстрее, чем увеличивается сила воздействия. И так, сегодня речь пойдет о неньютоновских жидкостях.

Говоря простым языком, это такие жидкости, которые при быстром взаимодействии на них проявляют твердые свойства, а при медленном – становятся жидкостью. К неньютоновским жидкостям можно отнести буровые растворы, сточные грязи, масляные краски, зубную пасту, кровь, жидкое мыло и др. Зависимость количества жидкости Q, протекающей через капилляр в 1 сек, от давления p для нормальных (ньютоновских) и аномальных (неньютоновских) жидкостей (рис. 1).

Рис. 1. Зависимость количества жидкости, протекающей чере капилляр, от давления для нормальных и аномальных жидкостей

Чтобы понять, как же проявляет себя такая жидкость, достаточно обратить внимание на места в пустыне, которые называют зыбучими песками. Они опасны тем, что засасывают тогда все что угодно. Если же стать туда, то сразу начинаешь тонуть, а если ударить ногой в то место, то оно станет твердым [1].

Состав одной из неньютоновских жидкостей прост: крахмал и вода, в пропорции 1:1. При смешивании мы получаем белую массу, принимающую форму сосуда, в который она была помещена. При грубом воздействии неньютоновская жидкость ведет себя как твердое вещество: поверхность жидкости становится упругой. Если же, например, медленно опустить в эту массу палец, то она ведет себя как жидкость: растекается.

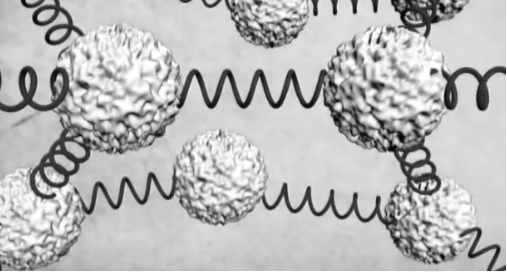

Дело вот в чем: частицы крахмала разбухают в воде, и между ними возникают физические контакты в виде хаотически сплетенных групп молекул. Эти прочные связи называют зациклением (рис. 2).

Рис. 2. Исходные группы молекул крахмала

При резком воздействии прочные связи не дают молекулам сдвинуться с места, и система реагирует на внешнее воздействие, как упругая пружина. При медленном воздействии зацикления успевают растянуться и распутаться. Сетка рвется, и молекулы равномерно расходятся (рис. 3).

Для того чтобы понять, как это работает, проведем эксперимент. Возьмем два пакета. В один нальем обычную воду в другой – неньютоновскую жидкость. И сбросим с высоты 1 метр. Яйцо, которое было в пакете с водой, разбилось. А другое нет [2].

Неньютоновская жидкость очень «вынослива», поэтому и вес человека она выдержать может. Только нужно не забывать, что неньютоновская жидкость твердая только пока есть движение. Стоит только остановиться, и «купание» обеспеченно.

Рис. 3. Разорванные связи молекул крахмала

При исследовании неньютоновских жидкостей в первую очередь изучают их вязкость, знания о вязкости и о том, как ее измерять и поддерживать помогают практически во всех сферах нашей жизни [4].

Применение неньютоновской жидкости