ФГБОУ ВПО “Воронежский государственный

технический университет”

ХИМИЯ, НОВЫЕ МАТЕРИАЛЫ, ХИМИЧЕСКИЕ ТЕХНОЛОГИИ

Выпуск 2

Межвузовский сборник

научных трудов

Воронеж 2012

УДК 621.38.002.3

Химия, новые материалы, химические технологии: межвуз. сб. науч. тр. Воронеж: ФГБОУ ВПО “Воронежский государственный технический университет”, 2012. Вып. 2. 107 с.

ISBN 978-5-7731-0318-9

В межвузовском сборнике научных трудов представлены результаты исследований в области химии, электрохимии и химических технологий, проведенных в вузах и на предприятиях г. Воронежа.

Материалы сборника соответствуют научному направлению “Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике” и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 2_ 2012.doc.

Редакционная коллегия:

В.А. Небольсин |

- д-р техн. наук, проф. – ответственный редактор, Воронежский государственный технический университет; |

Б.А. Спиридонов |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

А.Н. Корнеева |

- канд. техн. наук, доц., Воронежский государственный технический университет; |

Д. Б. Суятин |

- канд. физ. – мат. наук, ст. науч. сотр., НИИЯФ Московского государственного университета им. М. В. Ломоносова; |

И.М. Винокурова |

- канд. техн. наук, доц. - ответственный секретарь, Воронежский государственный технический университет |

Рецензенты: |

кафедра физики и химии ВГАСУ (зав. кафедрой д-р хим. наук, проф. О. Б. Рудаков); |

|

канд. физ.-мат. наук, доц. А.Ф. Татаренков |

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ISBN 978-5-7731-0318-9 |

Коллектив авторов, 2012 |

|

Оформление. ФГБОУ ВПО “Воронежский государственный технический университет”, 2012 |

В ведение

Внутривузовский сборник научных трудов (выпуск 2) подго-товлен к изданию на кафедре "Химия" Воронежского государственного технического университета. В нем осуществляется публикация материалов, освещающих проблемы подготовки производства и обеспечения качества выпускаемой продукции. Авторами статей вопросы разработки новых технологий и материалов рассматривается с позиций высоких технических и эксплуатационных характеристик изделия. Ряд статей посвящен опыту применения новых методов и способов обработки, позволяющих организовать производство на основе энергоэффективности и экономической целесообразности. В сборнике помещены статьи, отражающие современное состояние в области разработки новых материалов и технологий.

Наряду с работами теоретического содержания, раскрывающими вопросы прогнозирования, моделирования и разработки новых технологий в машиностроительном производстве, опубликованы материалы решения задач экспериментальной и практической направленности.

Сборник предназначен специалистам всех уровней, занимающимся разработками в области химических и электрохимических технологий в машиностроении.

УДК 548.52: 539.216

В.А. Небольсин, А.И. Дунаев, А.Н. Корнеева, C.C. Шмакова

О НЕКОТОРЫХ УСЛОВИЯХ УСТОЙЧИВОСТИ КАПЛИ КАТАЛИЗАТОРА В ПРОЦЕССЕ РОСТА НИТЕВИДНЫХ КРИСТАЛЛОВ ИЗ ГАЗОВОЙ ФАЗЫ

Исследованы условия, определяющие устойчивое состояние капли катализатора в процессе роста нитевидных кристаллов (НК) кремния. Установлено, что краевой угол смачивания, отсчитываемый между касательной к сегментной поверхности устойчивой капли катализатора на вершине НК в точке на границе раздела трех фаз и осью роста кристалла, заключается в интервале от 0 до 900. Показано, что величина краевого угла смачивания равновесной капли зависит от степени пересыщения кристаллизуемого вещества в газовой фазе

ВВЕДЕНИЕ

В настоящее время наблюдается «бум» на разработку и применение 1D - структурированных кристаллов (проволок, нитей, стержней, трубок), обеспечивающих возможность создания принципиально новых материалов и изделий электронной техники [1, 2]. Однако управляемое выращивание нитевидных кристаллов (НК) – сложная материаловедческая и технологическая задача [3-5].

Рост НК можно осуществить лишь при устойчивом состоянии капли катализатора, представляющей собой раствор кристаллизуемого вещества в жидкой металлической фазе ограниченного объема. Устойчивость жидкой капли в собственном паре зависит от степени пересыщения пара [6]. Пригодный для выращивания катализатор должен удовлетворять ряду требований, в том числе, иметь необходимую величину краевого угла смачивания [7]. Несмотря на важность этого параметра для изучения условий устойчивости капли катализатора в процессе роста НК и детального понимания механизма нитевидной кристаллизации, сведения об угле смачивания довольно скудны, а информация о взаимосвязи между степенью пересыщения в газовой фазе и величиной краевого угла отсутствует вовсе. Поэтому цель настоящей работы установить условия устойчивости капли катализатора в процессе роста НК из газовой фазы и определить ограничения, накладываемые на величину краевого угла смачивания.

МЕТОДИКА ЭКСПЕРИМЕНТА

Выращивание

НК Si

осуществлялось в горизонтальном

кварцевом реакторе с использованием

хлоридно-водородной проточной системы

по методике, описанной в [7]. Эксперименты

проводились на НК кремния, карбида

кремния и фосфида галлия. НК выращивали

на монокристаллических кремниевых

пластинах ориентации {111} при температуре

от 1300 до 1400 К. Молярная концентрация

SiCl4

в H2

составляла

от 0.005 до 0.01. В качестве катализаторов

роста НК Si

использовались мелкодисперсные частицы

Au,

Al,

Cu,

Bi,

Pt,

Pb,

Ni,

Sb,

Ga,

In

и др с размерами от 0,1 до 50 мкм. Для

получения НК фосфида галлия применялся

метод химических газотранспортных

реакций [8]. Источником кристаллизуемого

материала была порошковая шихта

монокристаллического GaP,

которая помещалась в кварцевом или

алундовом тигле в зоне ростовой установки

с максимальной температурой 1300-1480 К.

Подложками служили монокристаллические

пластины GaP

ориентации А{111} или В {![]() }.

В качестве металлов-катализаторов

использовались частицы Cu

и Ga.

Газом-носителем являлся влажный H2.

Температура зоны осаждения составляла

1100–1200 К. НК карбида кремния синтезировали

пиролизом метилтрихлорсилана (CH3SiCl3)

в графитовом реакторе при температуре

1473-1773 K.

Для создания парогазовой смеси поток

H2

пропускался через термостатируемый

барботер с жидким CH3SiCl3,

откуда он вместе с парами метилтрихлорсилана

поступал в реактор. Подложками служили

графитовые или молибденовые пластины.

В качестве катализаторов роста НК SiC

использовались частицы Fe

и Cu.

}.

В качестве металлов-катализаторов

использовались частицы Cu

и Ga.

Газом-носителем являлся влажный H2.

Температура зоны осаждения составляла

1100–1200 К. НК карбида кремния синтезировали

пиролизом метилтрихлорсилана (CH3SiCl3)

в графитовом реакторе при температуре

1473-1773 K.

Для создания парогазовой смеси поток

H2

пропускался через термостатируемый

барботер с жидким CH3SiCl3,

откуда он вместе с парами метилтрихлорсилана

поступал в реактор. Подложками служили

графитовые или молибденовые пластины.

В качестве катализаторов роста НК SiC

использовались частицы Fe

и Cu.

Морфология НК Si, GaP и SiC изучалась методами растровой электронной и сканирующей зондовой микроскопии.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Установлено, что при любых приемлемых условиях устойчивого роста НК (различных температурах процесса выращивания, различных по природе металлах–катализаторах и кристаллизуемых веществах, разных типах используемых подложек и др.) контактный угол между касательной к сегментной поверхности капли в точке на границе раздела трех фаз и осью роста НК заключается в интервале от 0 до 900.

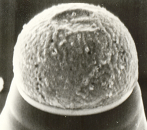

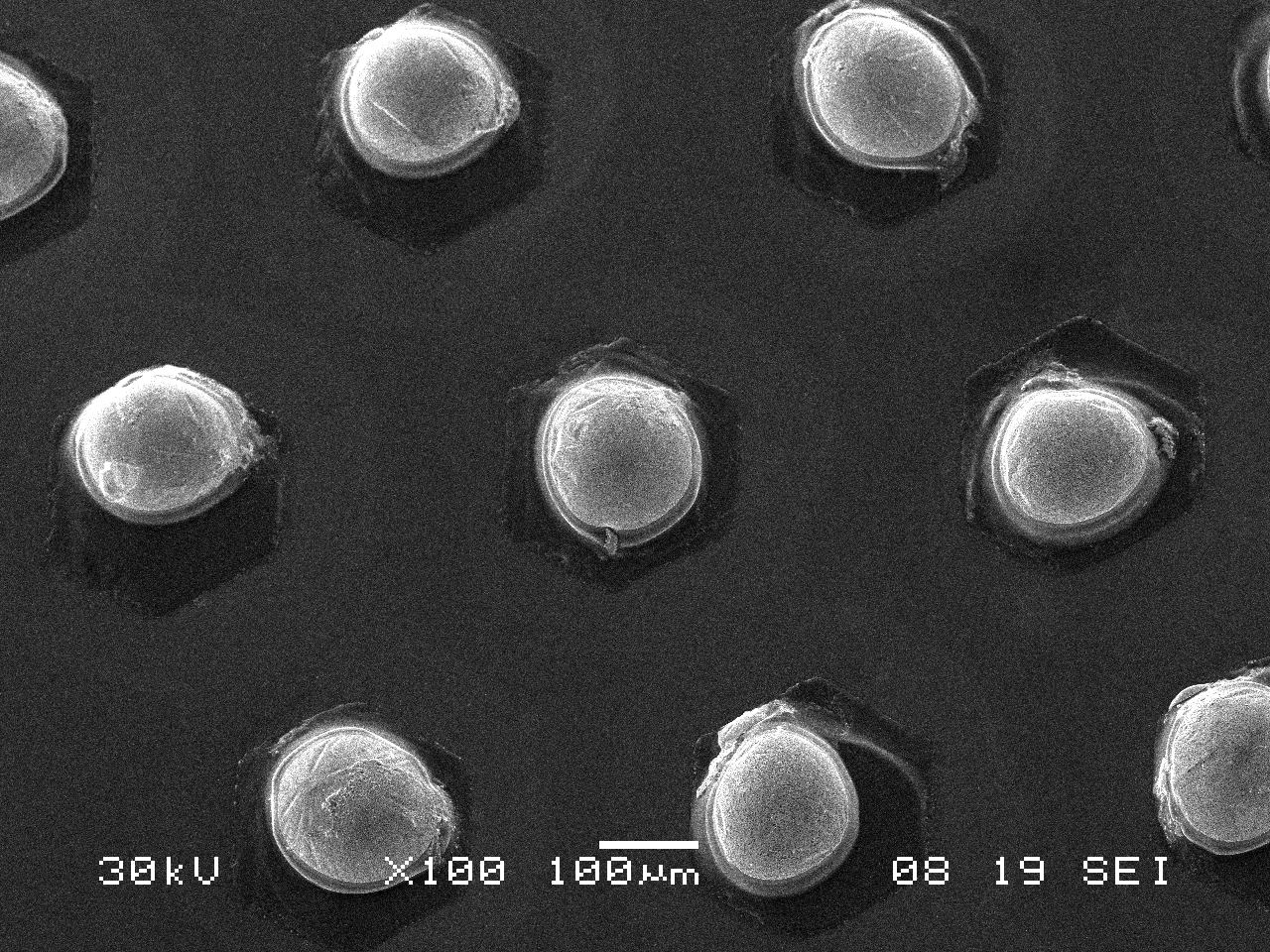

После сплавления с монокристаллической подложкой и подачи в газовую фазу питающего материала капля сплава металл–полупроводник принимает форму шарового сегмента (рис. 1).

а) 1200 б) 1600

Рис. 1. Шаровые сегменты капли катализатора на вершине НК:

а) кремний-медь, б) карбид кремния–железо

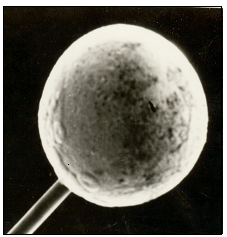

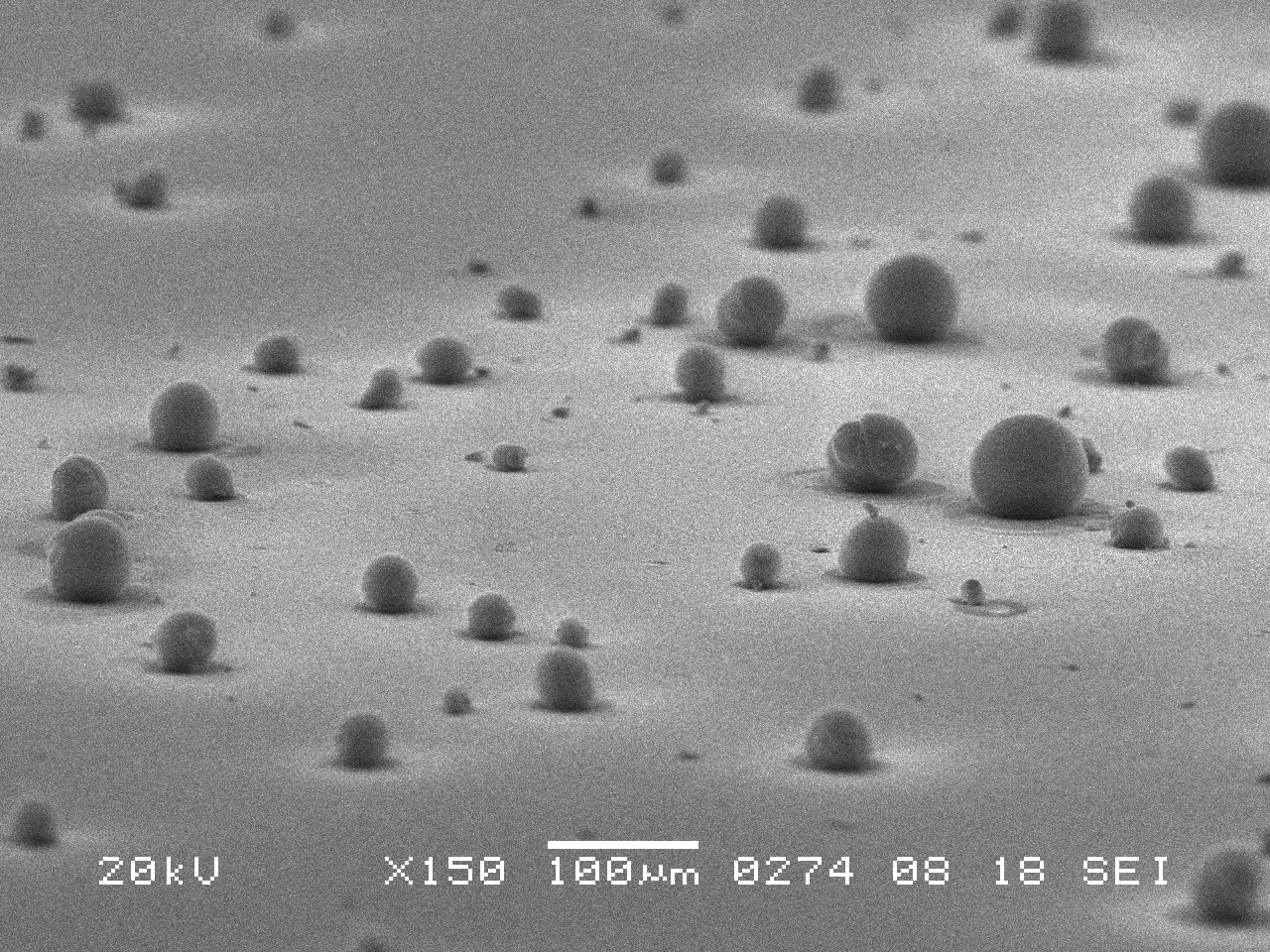

П

ри

слишком большой величине контактного

угла (900)

капля на вершине НК неустойчива и

затруднена начальная стадия роста

кристаллов (рис. 2 а). При малых контактных

углах (00)

на поверхности подложки образуются не

НК, а холмики или пленки (рис. 2 б).

ри

слишком большой величине контактного

угла (900)

капля на вершине НК неустойчива и

затруднена начальная стадия роста

кристаллов (рис. 2 а). При малых контактных

углах (00)

на поверхности подложки образуются не

НК, а холмики или пленки (рис. 2 б).

a) б)

Рис. 2. Капли химически инертного к кремнию жидкого олова, не смачивающие поверхность кремниевой подложки (а) и частицы кремний-золото на поверхности подложки {111} (изображение в электронном микроскопе) (б)

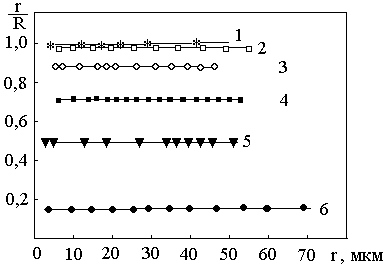

Было установлено, что эффективными катализаторами для роста НК Si служат частицы таких металлов, как Au, Cu, Ni, Pt, для НК GaP – Сu, и для НК SiC – Fe. Ингибиторами роста НК Si являются Bi, Pb, Sb, а с участием каталитических частиц Al, Ga, In наблюдается неустойчивый, хаотичный рост кристаллов. Не стимулируют устойчивый рост НК GaP – галлий, а НК SiC – медь. Для микроразмерных НК величина отношения радиуса кристалла к радиусу капли катализатора практически не зависит ни от исходного объема металла, ни от поперечного размера НК (рис. 3).

Рис. 3. Отношение радиуса r НК к радиусу R капли катализатора для кристаллов различного поперечного сечения в системах: 1– фосфид галлия–галлий (Т=1150 K); 2 – карбид кремния–железо (Т=1500 K); 3 – кремний–медь (Т=1300 K); 4 – кремний–платина (Т=1350 K); 5 – кремний–никель (Т=1350 K); 6 – кремний–золото (Т=1300 K)

Характерные, наблюдаемые в условиях эксперимента величины углов жидкой капли для различных металлов-катализаторов коррелируют с величинами удельной поверхностной энергии соответствующего металлического сплава aL и с типичными температурами синтеза НК (таблица): чем меньше величина поверхностной энергии aL и меньше величина краевого угла , тем ниже характерная температура роста кристаллов.

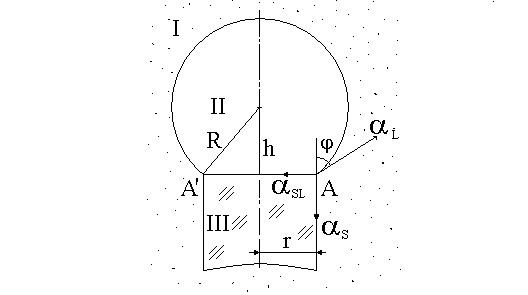

При впуске питающего материала, например, SiCl4 в процессе выращивания НК кремния, радиус капли катализатора должен достичь критической величины, соответствующей степени пересыщения. Поскольку у равновесной капли избыточное давление под всеми поверхностями должно быть одинаковым, то нет необходимости в том, чтобы капля на вершине НК была полной сферой. Когда капля находится в контакте с твердой поверхностью, то ее устойчивость в паровой фазе зависит от радиуса кривизны R и устойчивости трехфазной линии АА’ (рис. 4).

Основные параметры процесса синтеза НК различных материалов

№ п/п |

Крис-талли-зуемый мате-риал |

Жидкий металл-катализа-тор |

Межфазная поверхност-ная энергия aL, Дж/м2 [9] |

Химическая система |

Типичная Температура синтеза НК, К |

Вели-чиина угла , 0

|

1 |

Si |

Au Cu Ni Pt |

0,91 1,34 1,75 1,74 |

Химическое паровое осаждение в системе SiCl4+H2 |

1300-1400 |

55 45 60 60 |

2 |

SiC |

Fe |

1,85 |

Разложение CH3SiCl3 в H2 |

1500-1900 |

80-85 |

3 |

GaP |

Ga |

0,67 |

Газофазный транспорт в системе Ga-P-H-O |

1100-1200 |

5-10 |

Трехфазная контактная линия будет устойчива, если общая межфазная поверхностная энергия системы жидкостьгазтвердое тело не изменяется при возможных смещениях точек А и А’. Для НК постоянного диаметра это условие выполняется, если уравновешены горизонтальные составляющие векторов поверхностных натяжений, соответствующих поверхностным энергиям границ раздела фаз кристаллжидкость и жидкостьгаз [10]

![]() (1)

(1)

где aL, aSL – свободные поверхностные энергии границ раздела жидкостьгаз и жидкостькристалл, соответственно.

Рис. 4. Схема устойчивого положения капли катализатора на вершине НК: I – газовая (паровая) фаза, II – жидкая фаза, III – кристалл. R – радиус сферического сегмента капли, r – радиус кривизны линии границы раздела трех фаз, соответствующий радиусу НК в данной точке, h – расстояние от центра капли до плоскости фронта кристаллизации

С учетом (1) равновесная форма капли на вершине НК, отвечающая минимальной величине свободной поверхностной энергии выразится как (рис.1) [10]

![]()

где r – радиус НК (радиус кривизны трехфазной линии).

Из выражения (2) следует, что отношение радиуса кристалла к радиусу капли катализатора определяется только соотношением величин межфазной поверхностной энергии границ раздела фаз кристалл-жидкость и жидкость-газ и не зависит ни от исходного объема металла, ни от поперечного размера НК.

Обозначим отношение поверхностных энергий aSL/aL через m. Параметр m, в данном случае, может служить мерой смачиваемости торцевой грани НК. Если m1, то в соответствии с выражением (1) краевой угол капли является неустойчивым, и любое соприкосновение капли с кристаллом приводит к увеличению ее межфазной поверхностной энергии. Радиус кривизны линии трехфазного контакта при этом согласно (2) будет равен нулю (r=0). Рост НК в данных условиях невозможен. Поэтому при слишком большой величине контактного угла капли (900) не наблюдается рост кристаллов на начальной стадии (рис. 2 а).

Для m≤1 устойчивого краевого угла также нет, и рост кристаллов также невозможен (r=0), поскольку еще на ростовой подложке по мере увеличения периметра смачивания межфазная поверхностная энергия непрерывно уменьшается. Радиус линии трехфазного контакта капли на подложке будет стремиться к бесконечности. В этом случае жидкофазный катализатор будет растекаться по поверхности подложки, а кристаллизация будет представлять собой эпитаксиальный рост пленки с применением раствора промежуточного металлического вещества, наносимого на подложку в виде тонкого слоя [11]. Именно поэтому при малых контактных углах капли на поверхности подложки образуются не НК, а холмики или пленки (рис. 2 б).

Если m=0, то величина контактного угла капли =00 и радиус НК совпадает с радиусом капли (r=R), т.е. радиус кривизны трехфазной линии достигает наибольшего значения.

На торцевой грани НК сферический сегмент капли катализатора, для которой 0<m<1, будет устойчивым. Следовательно, рост НК обусловлен наличием конечной линейной границы трехфазного контакта капли катализатора на вершине кристалла с конечным радиусом кривизны 0<r<R. Наличие контактной площадки для капли жидкой фазы на вершине НК позволяет обеспечить устойчивое равновесие капли при значительно меньшем пересыщении S в газовой фазе, чем в отсутствие подложки. Величину относительного пересыщения lnS конденсируемого вещества для заданного объема V* сегмента капли можно установить из соотношения

г![]() де

k

– постоянная Больцмана, T

– абсолютная температура,

- удельный объем, занимаемый атомом

кристаллизуемого вещества в жидкой

фазе, S=P/P0

– относительное пересыщение конденсируемого

вещества в газовой фазе (здесь P

и P0

– реальное и равновесное давление

насыщенного пара этого вещества над

каплей катализатора), V*

- объем шарового сегмента капли

катализатора на вершине НК, R-

радиус капли.

де

k

– постоянная Больцмана, T

– абсолютная температура,

- удельный объем, занимаемый атомом

кристаллизуемого вещества в жидкой

фазе, S=P/P0

– относительное пересыщение конденсируемого

вещества в газовой фазе (здесь P

и P0

– реальное и равновесное давление

насыщенного пара этого вещества над

каплей катализатора), V*

- объем шарового сегмента капли

катализатора на вершине НК, R-

радиус капли.

Выражение (3) получено из условия равенства давления пара кристаллизуемого вещества внутреннему давлению термодинамически равновесной капли катализатора [7].

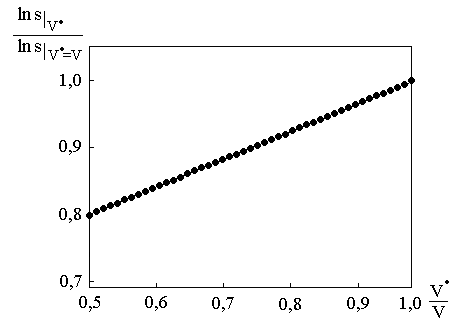

На рис. 5а представлены результаты расчета относительной степени пересыщения конденсируемого вещества в газовой фазе, определяемого выражением (3), для различных значений относительного объема V/V устойчивой капли катализатора на вершине НК (здесь V объем полностью сферической капли того же радиуса, что и для сферического сегмента капли)

![]() (4)

(4)

В расчете были приняты следующие значения параметров, входящих в выражение (4) [7]: k=1,3810-23 Джград-1, Т=1300 K, aL=0,91 Джм-2, Si=210-29 м-3.

Из выражения (3) и рис. 5а можно видеть, что чем меньше угол капли катализатора на вершине НК, а, следовательно, согласно (4) меньше и ее относительный объем V*/V, тем меньше необходимое пересыщение в газовой фазе для обеспечения устойчивого термодинамического равновесия капли. Величина контактного угла в соответствии с (1) определяется соотношением межфазных поверхностных энергий aSL и aL . Поэтому, чем меньше разница в величинах межфазной поверхностной энергии материала жидкой капли катализатора и твердой фазы кристаллизуемого вещества, а, следовательно, меньше межфазная энергия aSL, тем меньше параметр m в интервале 0<m<1 и, соответственно, меньше . Следовательно, требуется меньшая степень пересыщения lnS для обеспечения устойчивости капли в собственном паре. Поэтому эффективность частиц Au, Cu, Ni, Pt и др. как катализаторов роста НК Si обусловлена относительно высокими значениями величин

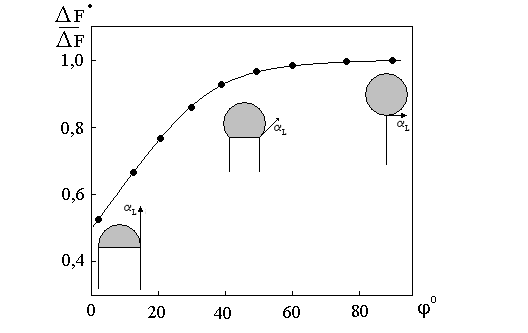

а) б)

Рис. 5. Взаимосвязь: между относительной степенью пересыщения в паровой фазе и относительным объемом устойчивой капли катализатора на вершине НК (а) и между изменением поверхностной свободной энергии капли катализатора на вершине НК и контактным углом (б)

поверхностной энергии этих металлов при Т=1300 К (0,91 Джм-2, 1,34 Джм-2, 1,75 Джм-2, 1,74 Джм-2, соответственно) в сравнении с поверхностной энергией ингибиторов роста Bi, Pb, Sb (0,35 Джм-2, 0,42 Джм-2 и 0,36 Джм-2) и менее эффективных металлов Al, Ga, In (0,82 Джм-2, 0,64 Джм-2 и 0,48 Джм-2), которые с точки зрения роста НК не являются каталитически активными. Высокие значения поверхностной энергии жидкого металла вышеуказанных эффективных катализаторов роста кристаллов обеспечивают выполнение условия смачивания 0<m<1 (т.е. величины угла в интервале от 0 до 900), характерного для роста НК Si в направлении <111>. Аналогичная картина наблюдается в отношении каталитической эффективности металлических катализаторов роста НК GaP (медь и галлий) и SiC (железо (aL(Fe)=1,85 Джм-2) и медь).

Экспериментально установленная прямая корреляция между наблюдаемыми величинами краевых углов капли катализатора и температурами роста НК (табл. 1), очевидно, свидетельствует о влиянии величины степени пересыщения в газовой фазе на относительным объемом капли. Чем ниже температура процесса выращивания НК, тем меньше термодинамический выход химической реакции выделения кристаллизуемого вещества, а, следовательно, меньше пересыщение в газовой фазе. Как показано выше, при меньшем пересыщении lnS требуется меньший относительный объем V*/V капли катализатора (меньшая величина угла ) для обеспечения ее устойчивого равновесия на вершине НК.

Проведем оценку эффективности влияния границы раздела фаз кристалл-жидкость на устойчивость капли на вершине НК. Запишем изменение межфазной поверхностной энергии при образовании равновесной капли на вершине НК в виде

![]() (5)

(5)

где 2R2(1+h/R) – площадь поверхности шарового сегмента радиуса R (рис. 1), R2 – площадь соприкосновения капли катализатора с торцевой гранью НК, h - расстояние от центра капли до торцевой грани НК, r – радиус кривизны трехфазной линии (радиус НК).

Перепишем выражение (5), учитывая, что h/R = sin, а r/R=cos [10],

![]() (6)

(6)