Заключение

Исследовано влияния природы углеродного наноструктурного материала (нанопористый активный уголь, многослойные и однослойные углеродные нанотрубки) на удельную емкость и эквивалентное последовательное сопротивление электрохимического суперконденсатора. Установлено, что удельная электрическая емкость электрохимического суперконденсатора зависит от природы наноструктурного углеродного материала электрода и достигает максимальных значений более 80 Ф/г при использовании однослойных УНТ. ЭПС суперконденсатора зависит от природы используемого наноструктурного углеродного материала менее существенно. При этом минимальное сопротивление достигается также у электродов на основе однослойных УНТ. Увеличение удельной электрической емкости и понижение ЭПС суперконденсаторов с электродами на основе однослойных УНТ в сравнении с электродами на основе активных углей и многослойных УНТ можно объяснить большей регулярностью пористой структуры углеродных композитов на основе однослойных нанотрубок и бездефектностью структуры УНТ, графеновая плоскость которых отличается практически идеальным структурным совершенством.

Литература

Беляков А. И. Электрохимические суперконденсаторы: текущее состояние и проблемы развития. // Электрохимическая энергетика. 2006. Т.6. № 3. С. 146-149.

Conway B. Electrochemical Supercapacitors: Scientific Fundamentals and Technological Applications. Kluwer–Plenum. New York. 1999.

Небольсин В.А., Воробьев А.Ю. Роль поверхностной энергии при росте углеродных нанотрубок в процессе каталитического пиролиза ацетилена // Неорганические материалы. 2011. Т.47. №2. С. 168-172.

Вольфкович Ю.М., Рычагов А.Ю., Сосенкин В.Е., Крестинин А.В. Силовой электрохимический суперконденсатор на основе углеродных нанотрубок // Электрохимическая энергетика. 2008. Т.8. №2. С. 106-110.

Орлов И. Н. Электротехнический справочник. В 3-х т. Т.2. Электротехнические изделия и устройства / Под общ. ред. И. Н. Орлова и др. 7 изд. 6 испр. и доп. М.: Энергоатомиздат. 1986. 712 с.

Burke A.F. Supercapacitors and advanced batteries: what is the future of supercapacitors as battery technology continues to advance? // Proc. Advanced capacitor world summit. USA. San Diego. 2009.

ОАО “Воронежское специальное конструкторское бюро «Рикон»”

УДК 541.136

И. М. Винокурова, И.В. Винокуров

Определение геометрических параметров контрольного объема электролита при импульсных режимах обработки

В материалах статьи приводятся данные по определению локальных плотностей тока в зоне анодной обработки

Широкое использование в промышленности титана в качестве конструкционных материалов представляет большой интерес для современных исследователей [1-5], а так как необходимое качество и точность обработки может достигаться только электрохимическим способом, то это в свою очередь создает ряд проблем. Создание необходимых технологических условий для процесса связано с особенностью электрохимической обработки металла. Так необходимо рассчитывать такие параметры как скорость протока и температуру электролита, режимы подачи плотности тока, состав и концентрацию электролита и др. Отсутствие единой точки зрения относительно механизма процессов, происходящих при активном растворении и пассивации титана, заставляет вновь и вновь возвращаться к изучению данной проблемы.

В последнее время наметилась тенденция к использованию в технологиях ЭХРО импульсных методов, но систематические исследования по этому вопросу отсутствуют. Для обеспечения устойчивой работы системы необходимо учитывать величину энергии идущей непосредственно на осуществление электрохимического процесса в соответствии с рабочим объёмом электролита, находящегося в зоне обработки.

До сих пор вопрос о расположении граней контрольного объема по отношению к узловым точкам не рассматривался. Из многих возможных вариантов рассмотрим два альтернативных способа расположения граней и обсудим их относительные достоинства. Для удобства рассмотрим двухмерный случай, хотя основные закономерности и применимы и к одно- , и к трехмерным случаям.

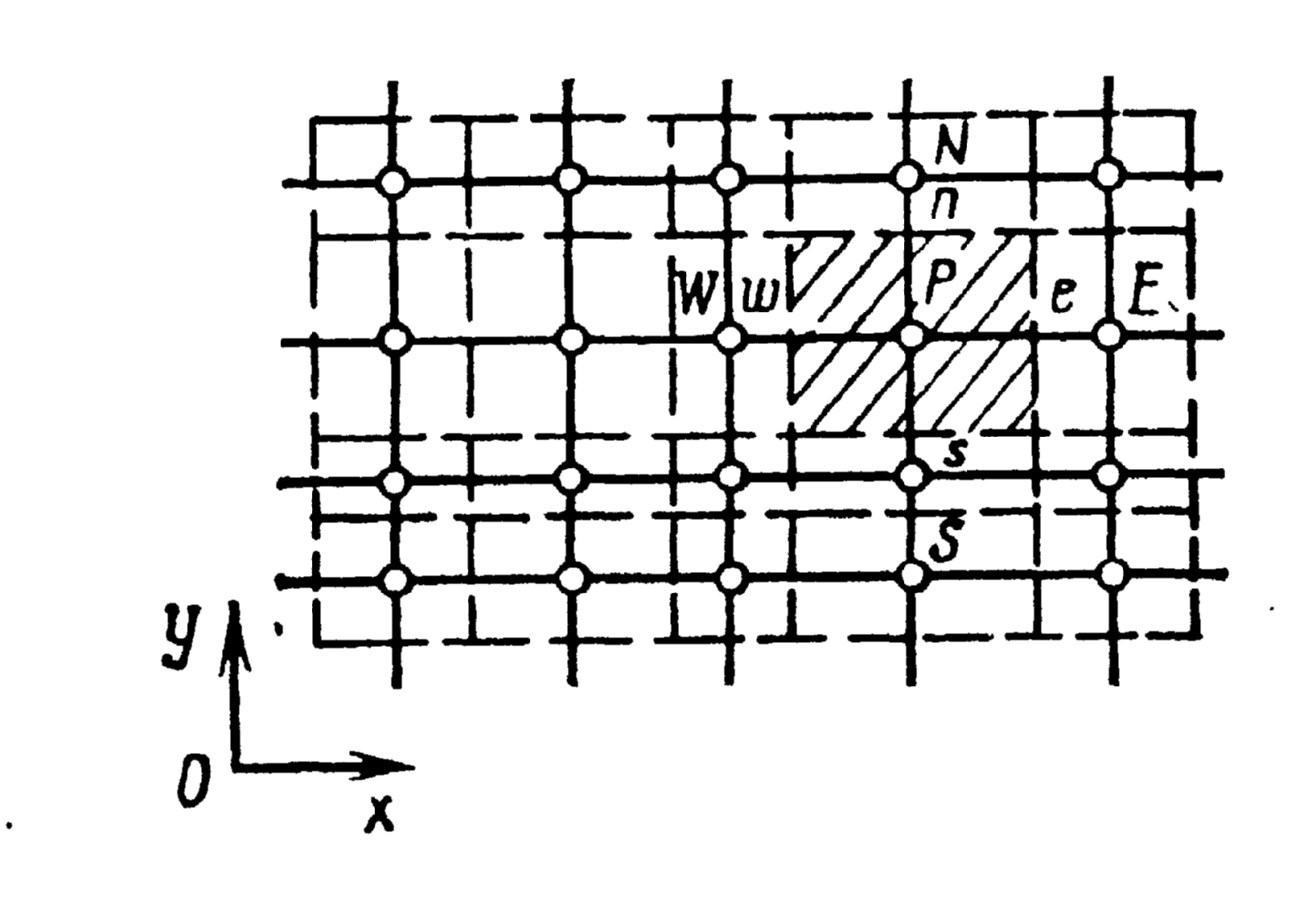

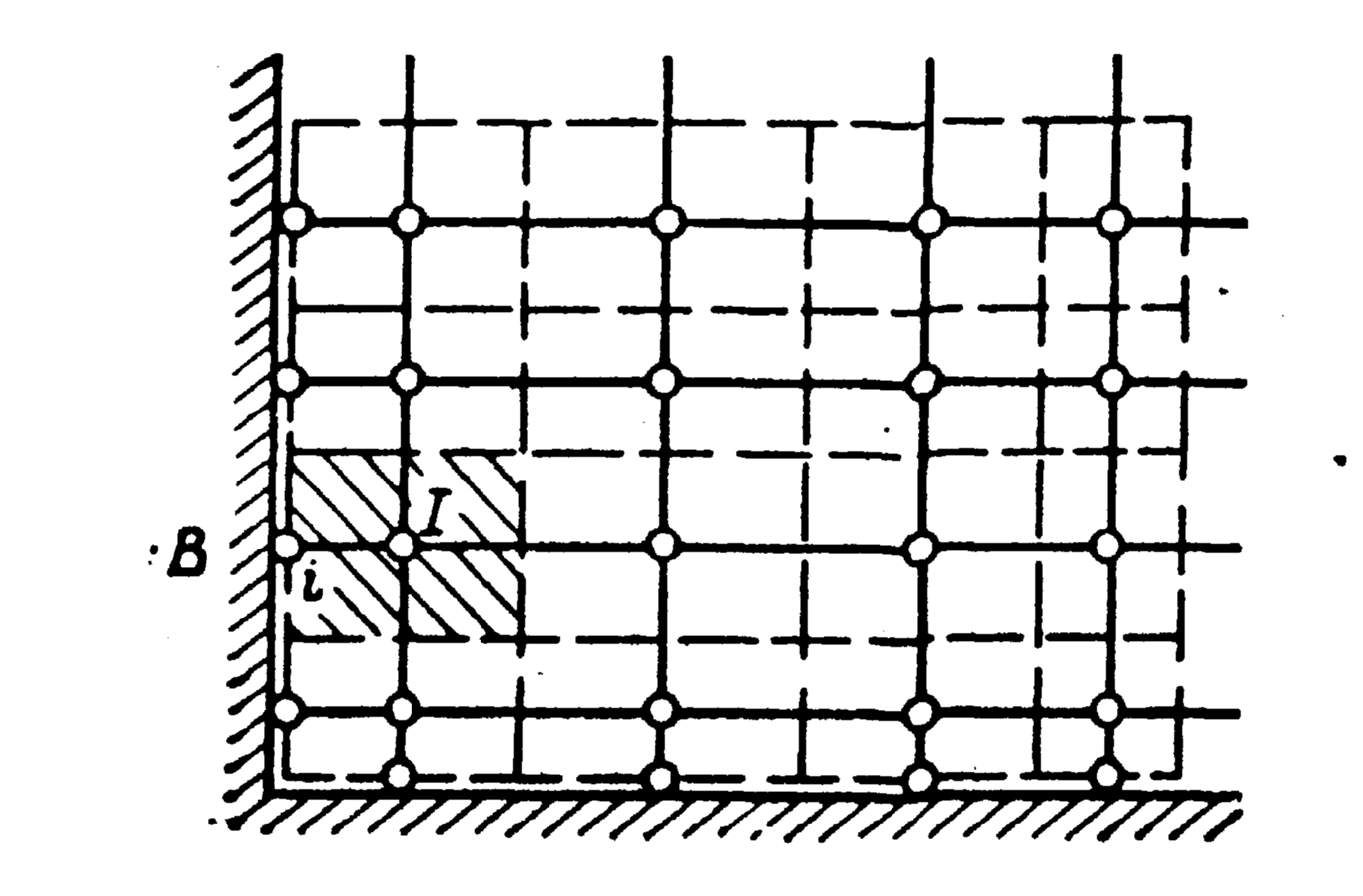

Способ I. Грани расположены посередине между узловыми точками. Наиболее очевидным способом построения контрольного объема является расположение граней объема посередине между двумя соседними узловыми точками. Это видно из рис. 1, где штриховыми линиями показаны грани контрольного объема. Сетка изображена существенно неравномерной; следствием этой неравномерности является то, что типичная узловая точка Р не лежит в геометрическом центре окружающего ее контрольного объема.

Рис. 1. Расположение граней контрольного объема для способа I

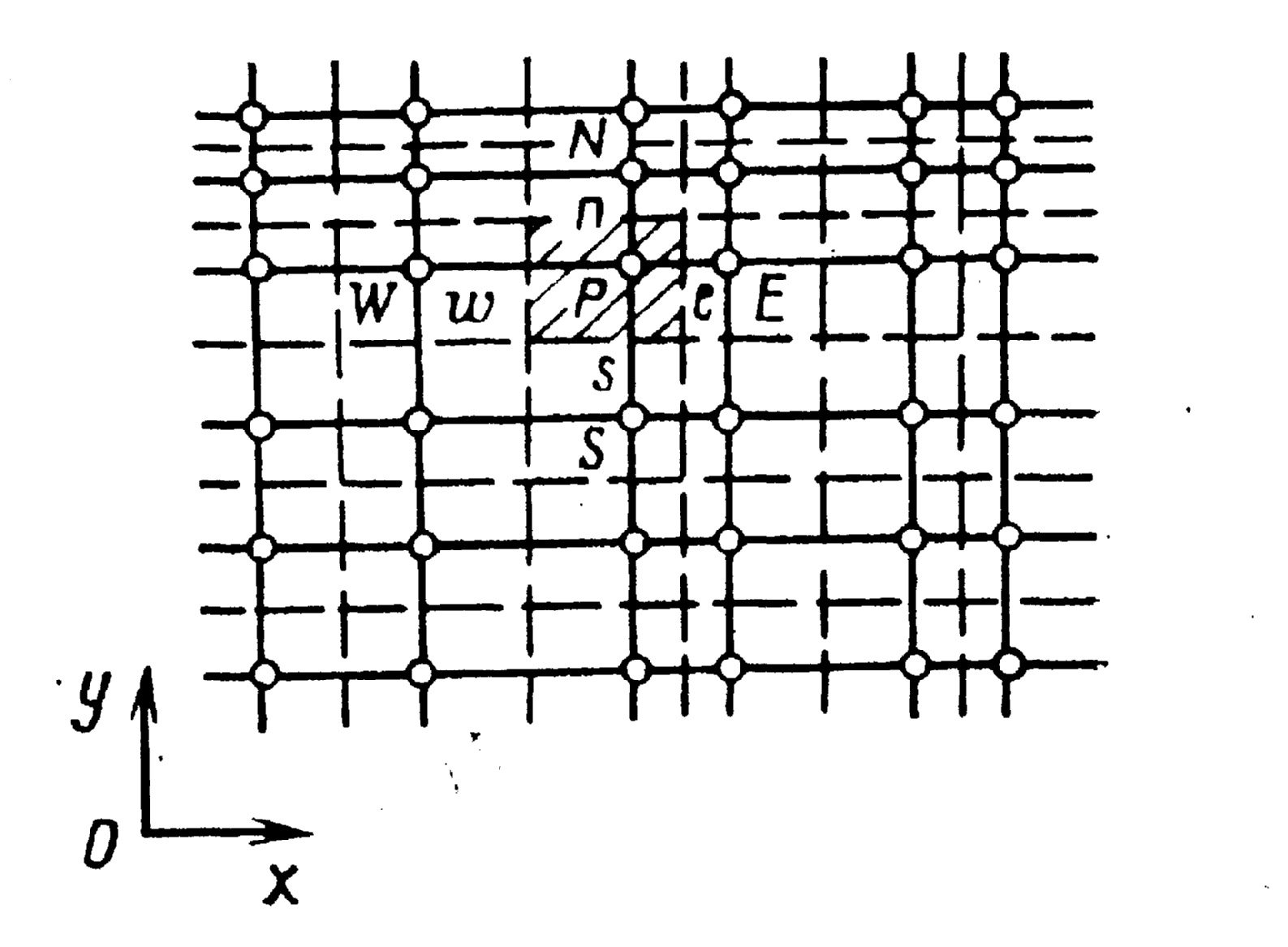

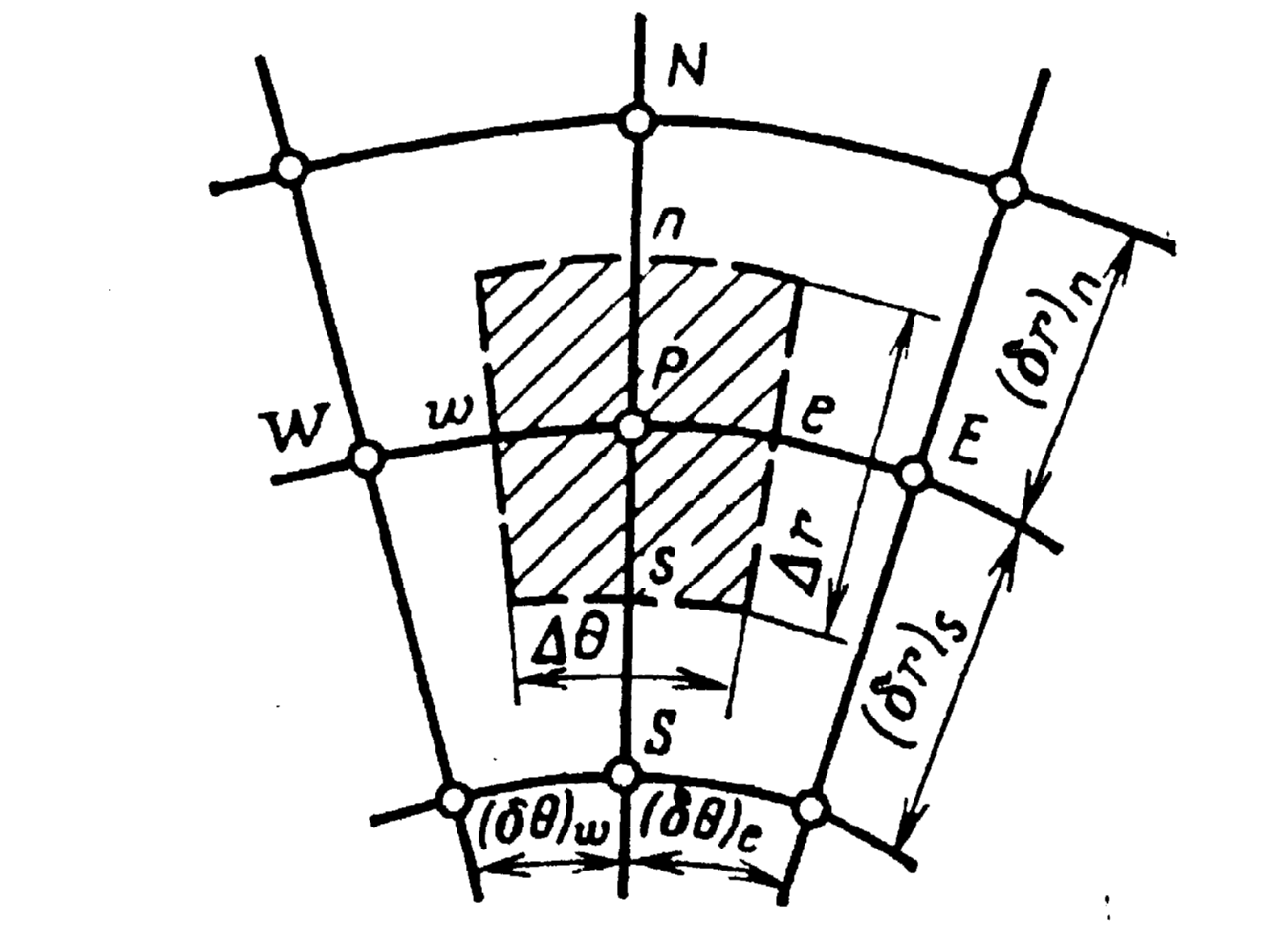

Способ II. Узловые точки расположены в центре контрольных объемов.

Этот способ, показанный на рис. 2, состоит в том, что вначале наносятся грани контрольного объема, а затем в центре каждого объема помещается узловая точка. В этой схеме для случая неодинаковых размеров контрольных объемов их грани лежат не посередине между узловыми точками.

Рис. 2. Расположение граней контрольного объема для способа II

1. Следует отметить, что для равномерных сеток (или одинаковых размеров контрольного объема) эти два способа становятся идентичными. Поэтому проводить их сравнение целесообразно только для неравномерных сеток.

2. Расположенные посередине грани в способе I обеспечивают высокую точность расчета значения теплового потока через грань. Отметим, что наклон кусочно-линейного профиля температуры оказывается таким же, как наклон любого параболического профиля, рассчитанный посередине между узловыми точками. Таким образом, даже при использовании линейного профиля результаты по существу будут соответствовать менее грубому параболическому профилю.

3. Тот факт, что узловая точка Р на рис. 1 может располагаться не в центре контрольного объема, является недостатком. В этом случае температуру ТР нельзя рассматривать как характерное для контрольного объема значение при расчете источникового члена, коэффициента теплопроводности и других подобных величин. Даже при расчетах тепловых потоков на гранях контрольного объема способ I не свободен от недостатков. Например, точка е на рис. 1 не является центром грани контрольного - объема, на которой она расположена. Таким образом, предположение о том, что тепловой поток, рассчитанный для точки е, преобладает по всей поверхности, является неточным.

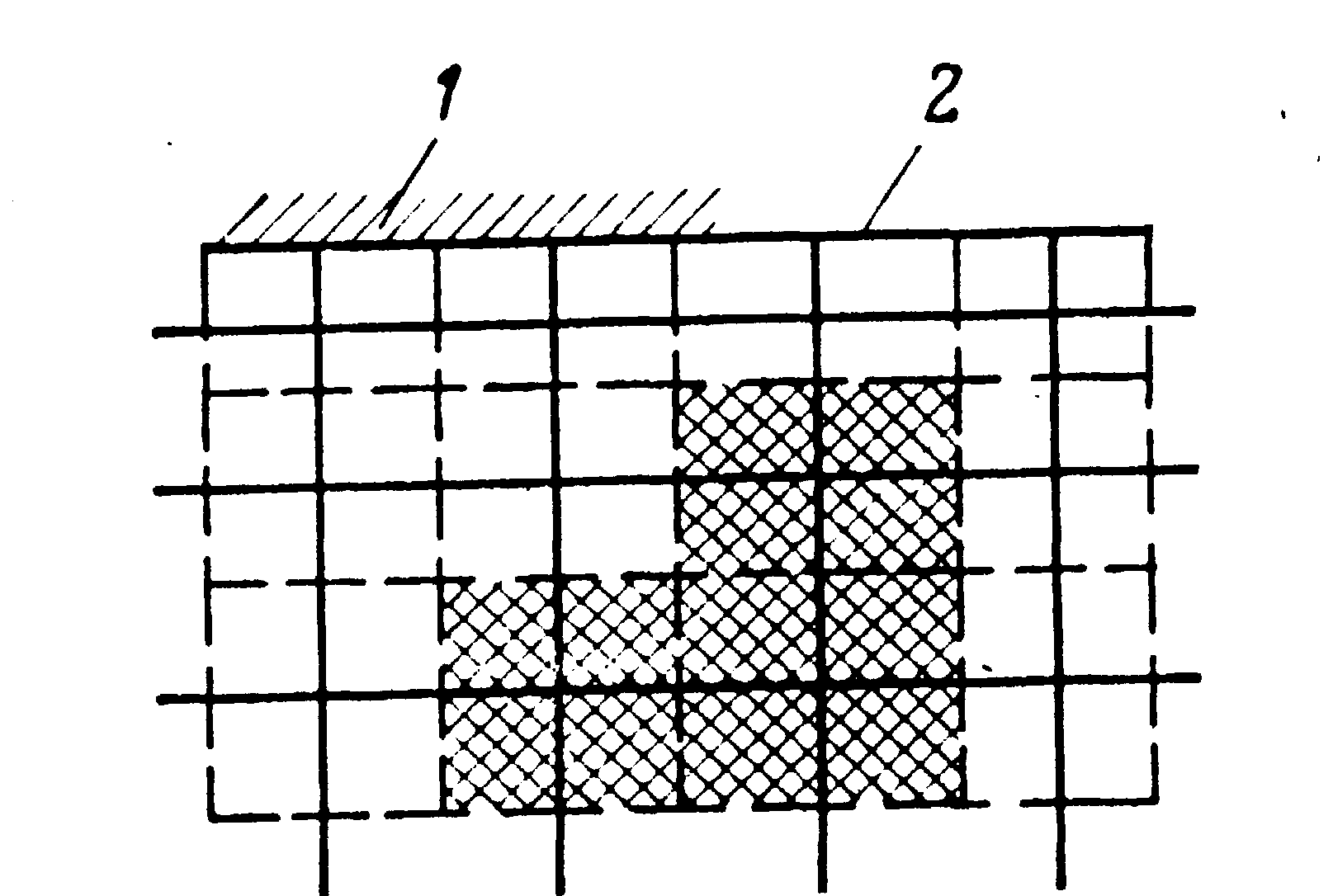

Рис. 3. Расположение контрольных объемов для способа II для составного материала при разрывных граничных условиях: I - адиабатическая стенка; 2 - изотермическая стенка

Рис. 4. Контрольные объемы на границе для способа I

4. Случай II не имеет этих недостатков, так как точка Р лежит по определению в центре контрольного объема и такие точки, как е, лежат в центре соответствующих граней (рис. 2). Однако сами грани лежат не посередине между узловыми точками, и поэтому в отличие от способа I в способе II нельзя извлечь пользу из случайного свойства параболы.

5. Возможно, основным достоинством способа II является удобство его представления. Поскольку контрольный объем оказывается основной единицей развиваемого до сих пор метода дискретизации, более удобно вначале изобразить грани контрольного объема, а затем расположить узловые точки. Например, для составных твердых тел грани контрольного объема могут располагаться там, где имеется разрыв в распределении свойств материала (рис. 3). Аналогично могут быть преодолены разрывы в граничных условиях. Если часть границы является адиабатической, а другая - изотермической, контрольный объем можно расположить так, чтобы избежать наличия разрыва в пределах поверхности контрольного объема. Это показано на рис. 3. В способе I, поскольку первыми должны размещаться узловые точки, намного больше трудностей, связанных с желательным размещением граней контрольного объема.

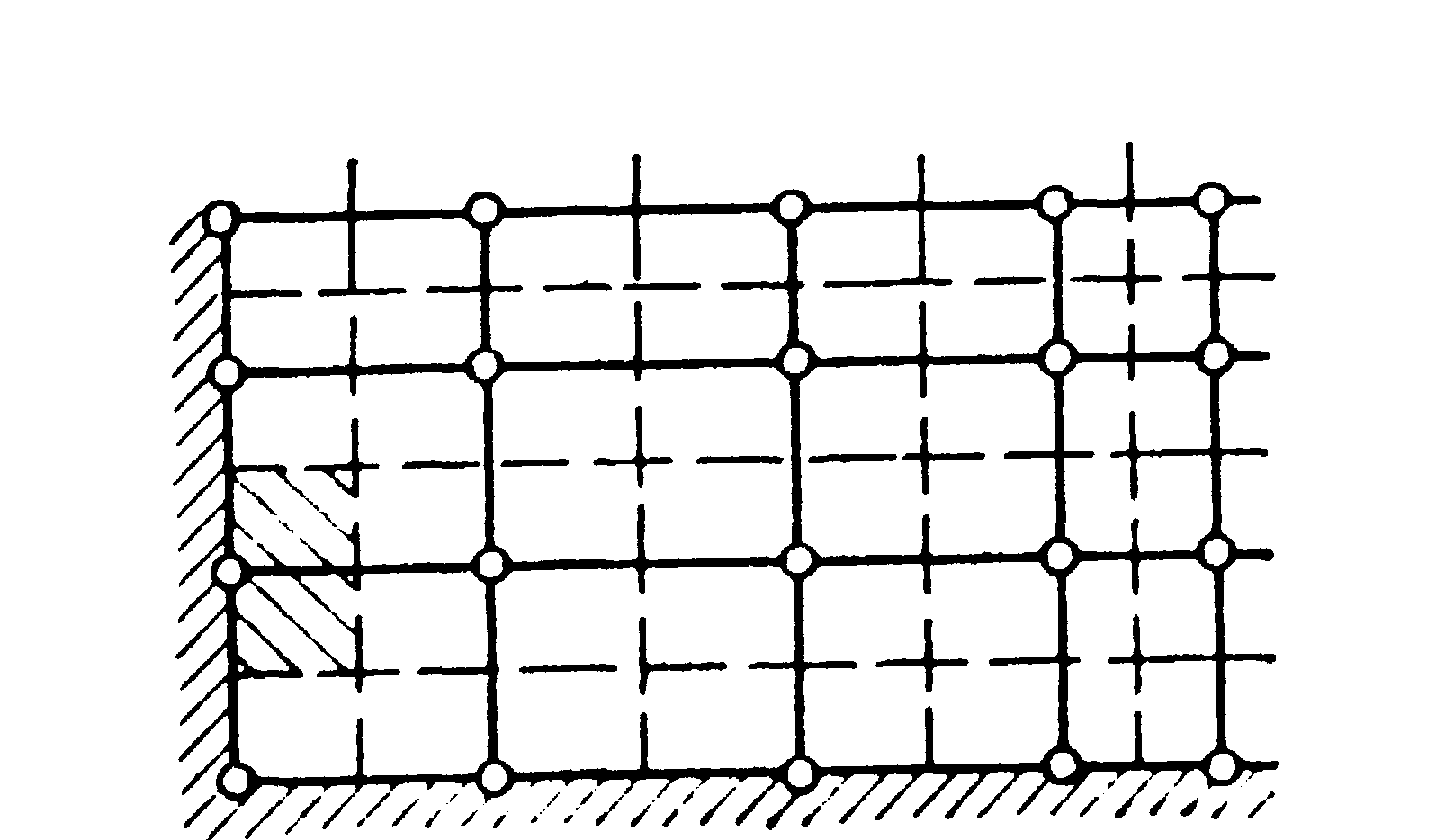

6. Расположение контрольных объемов вблизи границ расчетной области требует дополнительного рассмотрения. Как показано на рис. 4, для способа I имеем вокруг граничной узловой точки половинный контрольный объем (введенный выше). В способе II удобно полностью заполнить расчетную область правильными контрольными объемами и расположить граничные узловые точки на поверхностях, примыкающих к граням контрольных объемов. Этот случай показан на рис. 5. Типичная грань I расположена не посередине между точкой В на границе и внутренней точкой I,а проходит непосредственно через точку на границе.

Рис. 5. Контрольные объемы на границе для способа II

Рис. 6. Сетка и контрольный объем в полярных координатах

Если допустить, что контрольный объем нулевой толщины примыкает к точке В, то расположение поверхности по отношению к узловым точкам В и I будет соответствовать основному свойству способа II. При таком расположении нет необходимости в специальном уравнении дискретного аналога, записанном для контрольного объема, примыкающего к границе; имеющиеся граничные условия, такие, как заданная температура или тепловой поток, могут использоваться непосредственно на грани i.

Для обеспечения устойчивой работы системы необходимо учитывать величину энергии идущей непосредственно на осуществление электрохимического процесса в соответствии с рабочим объёмом электролита, находящегося в зоне обработки. Теплопроводность представлена как физический процесс, который включает все составляющие общего уравнения, за исключением конвекции. Таким образом, имеется почти законченное построение-метода решения. Однако оставшаяся составляющая, а именно конвекция, приводит ко многим интересным и важным дополнительным соображениям. Трактовка конвекции не так проста, и, кроме того, правильная трактовка является решающей при анализе процессов в потоках жидкости.

Рассмотренные представления о механизмах растворения металла, позволяют качественно объяснить механизмы растворения, а также с учетом этого моделировать режимы обработки, состав электролита. Таким образом, изучение особенностей характеристик анодных кривых при анализе поведения титановых сплавов, создает необходимость учитывать и вносить поправку на ток возможного сопряженного электрохимического процесса для получения истинных значений токов растворения сплава.

Литература

1. Мандрыкина И.М., Шалимов Ю.Н. Основные аспекты использования импульсных режимов для ЭХРО титановых сплавов // Повышение надёжности и ресурса узлов и агрегатов летательных аппаратов технологическими методами. 23 Гагаринские чтения: Тез. докл. Всерос. молод. науч. конф. 8 - 12 апреля 1997. - М.: МГАТУ, 1995.- С. 37 .

2. Саушкин Б. П. Электрохимическая обработка изделий из титановых сплавов / Б. П. Саушкин, Ю. Н. Петров, А. З. Нистрян, А. В. Маслов // Кишинёв. Штиница. 1988. 200 с.

3. Краткий справочник химика. /Под ред. Некрасова Б.В. - М.: ГНТИ химической литературы, 1955. - 560 с.

4. Давыдов А. Д. Высокоскоростное электрохимическое формообразование/ А. Д. Давыдов, Е. Козак //М.: Наука. 1990. 272 с.

5. Фрумкин А. И. Электродные процессы (избранные труды). М.: Наука, 1987. 336 с.

Воронежский государственный технический университет

УДК 623.445.1

А.В. Чесноков, В.В. Корнеева, А.Н. Корнеева

ХИМИЧЕСКИЙ СОСТАВ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ (НА ПРИМЕРЕ БРОНЕЖИЛЕТОВ)

Рассматриваются различные средства индивидуальной защиты в зависимости от опасности воздействия и характера угрозы

Современные бронежилеты классифицируются по степени защиты в зависимости от вида угрозы. В каждой стране принята своя классификация средств бронезащиты. У нас в стране действует ГОСТ Р 50744-95, регламентирующий классификацию бронеодежды. Он предусматривает шесть основных классов – от 1-го до 6А.

В Германии – четыре класса, у американских полицейских – четыре класса и так далее. Классы разных стран перекликаются. Можно провести сопоставление классов разных стран с известной степенью приближения. Например, американский 4-й класс примерно соответствует нашему 6А. Соответственно, в зависимости от опасности воздействия – энергетики пули, конструкции боеприпаса – создается и конструкция бронежилета.

От части пистолетных пуль и ножа, например, может защитить легкий бронежилет из гибкого пакета баллистической ткани. От некоторых винтовочных пуль и крупного осколка мины или снаряда сегодня недостаточно и броневой стали. Приходится говорить о более совершенных материалах – керамических композитах.

Такое большое количество классов защиты объясняется:

- в первую очередь, многообразием средств поражения стрелкового оружия. Для того, чтобы эффективно защищать человека и в то же время его не перегружать. Например, если полицейский выполняет функции охраны порядка в общественном заведении, то ему не нужно защищаться от винтовочной пули. Статистика показывает, что ему может потребоваться защита от ножа, травматического оружия, пистолета Макарова и ТТ. Соответственно, для полицейского, охранника или инкассатора целесообразен бронежилет, который защищает не от всех видов стрелкового оружия.

Должен соблюдаться оптимум между подвижностью и защищенностью. Поэтому нужно стремиться надеть на человека поменьше, но при этом учитывать вероятность угрозы. Чем подробнее классификация, тем точнее можно выбрать необходимую защиту, исходя из условий ее применения [1].

Структура потребления:

- для гражданских наиболее востребованы, как правило, 2-й класс, который заканчивается пистолетом ТТ калибра 7,62 миллиметра. При этом такой бронежилет защищает от свинцовых и полуоболочечных пуль множества пистолетов и револьверов;

- армейские жилеты делятся, в основном, на две группы. Общевойсковые – защищают от автоматического оружия калибров 5,45-7,62 миллиметра. Это 3-5 классы. Штурмовые – для подразделений, находящихся в непосредственном огневом контакте с противником

Следующее поколение бронепанелей «Гранит-6», обладая более высокой пулестойкостью, превосходит предыдущее и по живучести, обеспечивая защиту от шести попаданий с вероятностью, близкой к ста процентам, и от десяти попаданий с вероятностью 80% [2]. Они поставляются в войска в новом штурмовом бронежилете 6Б43. Это основные материалы, которые сегодня выпускаются и существуют в серии.

Существует тенденция уйти от твердых и неудобных в эксплуатации бронепанелей и максимально повысить эргономику бронежилетов, создавая гибкие пулезащитные структуры. Примером такой работы является разработанный в США бронежилет Dragon Skin. Он подается как пуленепробиваемый бронежилет высокого класса, но является при этом еще и гибким.

Много пишется о так называемых «жидких» жилетах. Информация основана на реально существующем физическом явлении. Существуют жидкости, так называемые STF- или STC-жидкости, представляющие собой суспензии микрочастиц твердых материалов, например, кварца, диспергированных в низколетучих жидкостях, например, этиленгликоле. При превышении некоторой пороговой скорости течения суспензия наращивает свою вязкость, а при экстремальных скоростях течения становится квазитвердой. Благодаря этому эффекту существует возможность разработки эластичной одежды с некоторыми защитными свойствами. Но такая одежда будет защищать только от тупого удара; осколок, пуля, не будут задержаны такой преградой [5].

Например, наколенники и налокотники с «жидкой» броней имеют право на существование и существуют, обеспечивая защиту при падении.

«Жидкая» баллистическая защита на сегодняшнем уровне развития материалов не получается.

Заброневая защита подразумевает рассеяние удара, который считается уже тупым. То есть если удар острый, то это уже пробитие. Задача заброневой защиты – рассеять энергию тупого удара по максимально большей площади и предотвратить воздействие удара на организм, особенно в областях жизненно важных органов грудной. Кстати, вышеупомянутые STF-жидкости могли бы применяться для этой цели. Толщина заброневой защиты в российских бронежилетах достигает 25 миллиметров. До недавнего времени заброневая защита в жилетах не применялась, а в армейских жилетах этого нет до сих пор.

Технология оказания медицинской помощи в боевой обстановке в американской армии построена по принципу: нужна такая защита, чтобы человек не умер в первые 15 минут после ранения, в течение которых ему гарантированно окажут квалифицированную медицинскую помощь. Однако, как показывает история, боевая обстановка не всегда позволяет оказать помощь в течение даже нескольких часов после ранения.

Все российские общевойсковые бронежилеты, включая 6Б23, 6Б23-1, 6Б13 и 6Б43, не допускают травму выше второго уровня поражения организма, а именно гематомы, ссадины и др.

Штурмовые жилеты обеспечивают защиту от 5А до 6А класса включительно. Такие бронежилеты обладают высокой степенью защиты жизненно важных органов

Как правило, базовый материал для армейских, гражданских и полицейских бронежилетов – баллистические ткани на основе арамидных волокон. За рубежом – это американский кевлар и европейский тварон. В России – это целый ряд арамидных волокон. Различиям в свойствах российских и зарубежных арамидных волокон посвящено много публикаций, обсуждаются плюсы и минусы [3].

По соотношению «защитные характеристики / масса» структуры из отечественных арамидных волокон превосходят зарубежные арамидные волокна.

Сверхвысокомолекулярный полиэтилен (СВМПЭ) – очень интересный материал. Волокна обладают высокой прочностью, догоняя арамидные, а баллистические изделия из него способны плавать в воде и не теряют при этом баллистических свойств.

Но есть одна проблема. Материал СВМПЭ для армейских бронежилетов не применим. Дело в том, что каким бы он ни был высокомолекулярным, это все же полиэтилен. У него предельная температура эксплуатации не может превысить 90 градусов Цельсия. Но как средство для полицейских бронежилетов СВМПЭ подходит.

Противопистолетная и противоосколочная защита – это максимум, чего можно достичь мягкой структурой из ткани. Для защиты жизненно важных органов от пуль длинноствольного оружия в бронежилетах необходимо применять бронепанели [4]. Во-первых, пуля длинноствольного оружия – острый поражающий элемент. При ее воздействии высока концентрация энергии на малой площади, высок энергетический импульс. Мягкие ткани в пакетах разумной толщины их уже не удержат.

В новейшей истории бронепластины изготавливались из стали. В Первую и во Вторую мировые войны такие пластины широко использовались. Позже стали использовать легкие сплавы.

Начиная с восьмидесятых годов стали использовать керамические материалы, которые с точки зрения веса и степени защиты превосходят металлы [5]. Но применение керамики возможно только в сочетании с композитами из баллистических волокон. С керамической бронепанелью надо обращаться бережно.

В наших условиях мы предприняли максимум, чтобы сделать такую панель устойчивой к каким-либо эксплуатационным повреждениям: уронил, стукнул о бронетехнику, скинул бронежилет на бетонный пол — не страшно. К чести Минобороны, задачу высокой живучести керамических бронепанелей обозначили еще в 1990-х годах как приоритетную, поскольку до тех пор керамические бронепанели сильно проигрывали по этому показателю стальным. Благодаря такому подходу армия имеет надежную разработку –бронепанели семейства «Гранит-4».

Литература

1. ГОСТ Р50744-95. Бронеодежда. Классификация и общие технические требования.

2. Григорян В.А., Буланова М.Е., Дашевская О.Б., Маринин В.М., Хромушин В.А. Влияние некоторых факторов на противоосколочную стойкость текстильной брони из основных арамидных тканей // Вопросы оборонной техники. Сер. 15: Композиционные и неметаллические материалы в машиностроении. Вып. 3(140)–4(141). М.: МНЦ “Информтехника”, 2005. 23–25.

3. Долганина Н.Ю., Сапожников С.Б. Связь динамической прочности арамидных тканей с искривлением нитей в них // Наука и Технологии. Труды XXV Российской школы и XXXV Уральского семинара, посвященных 60-летию Победы. М.: 2005, 103–110.

4. Сапожников С.Б., Долганина Н.Ю., Сахаров С.А. Моделирование динамики взаимодействия ударника и многослойного тканевого пакета // Вопросы оборонной техники. Сер. 15. Композиционные и неметаллические материалы в машиностроении. Вып. 3(140)–4(141). М.: МНЦ “Информтехника”, 2005. 38–41.

5. Разрушение. Том 7. Разрушение неметаллов и композитных материалов. Часть II. Органические материалы (стеклообразные полимеры, эластомеры, кость) / Под ред. Ю.Н. Работнова. М.: Мир, 1976.

Воронежский государственный технический университет

УДК 546.2

О.Н. Болдырева, Е.В. Прокопов

ОЦЕНКА ТОКСИЧНОСТИ ВОДНЫХ РАСТВОРОВ ИНГИБИТОРОВ КОРРОЗИИ

Рассматриваются вопросы оценки о токсичности растворов, используемых в электрохимических производствах, и новые методы физико-химического контроля вредных веществ

В условиях нефтедобычи важной задачей является защита оборудования от коррозии под воздействием пластовых вод, обусловленным присутствием в них растворенных H2S и CO2. Другая важная задача – подавление биокоррозии и наводороживания углеродистой стали. Для ее решения целесообразно использовать универсальные ингибиторы коррозии эффективные бактерициды, способные одновременно блокировать негативное воздействие сероводорода, углекислого газа и насыщения металла водородом. Ингибиторы могут оказаться достаточно опасными в экологическом отношении в связи с чем наличие их в технологических водах будет крайне нежелательным. Поэтому кроме изучения ингибирующей способности необходимо знание интегральной токсичности разрабатываемых противокоррозионных композиций, в частности их химического (ХПК) и биохимического (БПК) потребления кислорода.

Под универсальностью понимается способность ингибиторов тормозить сразу несколько видов коррозионного воздействия или противодействовать негативному влиянию одновременно нескольких различных по природе стимуляторов коррозии. Такой подход облегчает решение вопросов развития сырьевой базы, снижает остроту проблемы экологической чистоты и импортозамещения.

Для снижения негативного воздействия большинства ингибирующих составов нужно принимать специальные меры. В частности, использовать их преимущественно в системах оборотного водоснабжения, не допускать попадания в сточные воды и воды специального назначения.

В исследованиях ХПК и БПК5 определяли согласно методикам (4,,5). Результаты анализов оценивали с учетом предельно допустимой концентрации (ПДК) для коммунально-бытовых вод: ПДК (ХПК) = 30 мг О2/л, ПДК(БПК5) = 6 мг О2/л.

Получены следующие результаты.

Ингибиторы сероводородной и углекислотной коррозии серии АМДОР ИК (составы I-III), состоящие из 20% активной формы и 80% растворителя сложного состава. Активная форма представлена смесью полиаминоамидов с полиаминоимидазолинами. Исследовали водные растворы ингибирующих составов, концентрация С которых составляла 10-80 мг/л, активной формы – 2,5 -20 мг/л.

Для растворов рассматриваемых составов характерно увеличение ХПК с ростом их концентрации. Во всех системах наблюдается значительное превышение ПДК (ХПК) для коммунально-бытовых вод. Разбавление растворов до САМДОР ИК =10 мг/л ведет к снижению ХПК, однако его значение по-прежнему не соответствует нормативному показателю. Растворы активной формы, являющейся обязательной составной частью исследуемых ингибиторов, характеризуются некоторым уменьшением ХПК по сравнению с композициями I-III, но ПДК(ХПК) остается превышенным

При сравнении величин ХПК, полученных для составов I-III, наблюдается ряд

ХПК(АМДОР ИК-1) ХПК (АМДОР ИК-3) ХПК (АМДОР ИК-2)

Действительно для САМДОР ИК = 20÷80 мг/л.

При САМДОР ИК = 10 мг/л, этот ряд трансформируется к виду

ХПК(АМДОР ИК-3) ХПК (АМДОР ИК-1) ХПК (АМДОР ИК-2)

В системах I-III наблюдается уменьшение БПК с разбавлением растворов (рис.3). Однако во всех случаях превышена ПДК(БПК5) для коммунально-бытовых вод. Как и в случае ХПК АМДОР ИК-1 обладает наибольшими значениями БПК5 по сравнению с таковыми для составов I и II. По БПК5 реализуется ряд

БПК5 (АМДОР ИК-1) БПК5 (АМДОР ИК-3) БПК5 (АМДОР ИК-2).

Ингибиторы сероводородной коррозии углеродистой стали на основе производных ОЭА (составы IV-VII) (20% активной формы и 80% растворителя): ацетата ОЭА С10-С14 (состав IV); ацетата ОЭА С16-С18 (V); соли ОЭА С10-С14 и этилгексановой кислоты (IV); соли С16-С18 и этилгексановой кислоты (VII). Концентрация ингибиторов в водных растворах – 25-200 мг/л активной формы композиций IV и V – 5-40 мг/л.

Для водных растворов композиций IV-VII характерно увеличение ХПК с ростом концентрации состава.

В интервале концентраций водных растворов ингибирующих композиций на базе производных ОЭА от 25 до 50 мг/л выполняется неравенство ХПК(V) ХПК(VII) ХПК(IV) ХПК(VI).

При С состава =100÷ 200 мг/л справедливо соотношение

Во всех системах, за исключением ингибитора (VI) при концентрации 25 мг/л наблюдается значительное превышение ПДК(ХПК).

Для растворов активной формы, являющейся действующим компонентом изучаемых композиций, получены меньшие значения ХПК по сравнению с таковыми для соответствующего ингибитора. Эти величины удовлетворяют нормативным требованиям по ХПК для коммунально-бытовых вод только в случае ацетата ОЭА С10-С14 (при концентрации активной формы 5-10 мг/л). ХПК для активного начала составов VI и VII не оценивали из-за отсутствия продуктов в индивидуальной форме (без растворителя). Рост углеродного радикала до С16-С18 (композиции V и VII) ведет к увеличению значения БПК5 при С=25÷100 мг/л, а далее, при С˃100 мг/л, наблюдается снижение БПК5. Вероятно, это является следствием угнетения жизнедеятельности микрофлоры составами V и VII.

При С ингибиторов =200 мг/л наблюдается ряд БПК5 (IV) ˃ БПК5 (VI) БПК5 (VII) БПК5 (V), который при уменьшении концентрации в растворе до 25 мг/л трансформируется к виду БПК5 (IV) БПК5 (V) БПК5 (VII) БПК5 (VI).

Значения БПК5 определенные для активной формы композиций IV и V, удовлетворяют ПДК только в случае активного начала ингибитора IV (С=40 мг/л) и ингибитора V (С=510 мг/л).

Универсальные ингибиторы коррозии – производные аминов (составы VIII и IX), имидазолинов (X) и пиридиновых л=оснований (XI и XII). Исследовали водные растворы ингибиторов концентрацией 25-200 мг/л.

Водные растворы рассматриваемых составов характеризуются повышением величины ХПК с ростом их концентрации. Во всех системах наблюдается значительное превышение ПЛЕ (ХПК) для коммунально-бытовых вод за исключением ингибитора XII. Для производных аминов и имидазолинов характерен рост БПК5 с повышением содержания активного начала. В случае растворов пиридиновых оснований (составы XI и XII) БПК5 не является главной возрастающей функцией концентрации: при С состава =50мг/л наблюдается максимальное БПК, затем значение БПК5 уменьшается и становится постоянным (100 мг/л ≤ С состава ≤ 200 мг/л). Вероятно, это связано с низкой способностью микрофлоры к разложению ингибиторов XI и XII. Составы VIII и X (100-200 мг/л) и XI (50 мг/л) не удовлетворяют ПДК (БПК5).

Насыщенные и разбавленные в 2-8 рез водные растворы антикоррозионной полифункциональной присадки КОСЖК (XIII), представляющие собой смесь С8Н2n+1СООН с числом атомов водорода в углеводородном радикале кислоты nC=19 ÷23 и кислотным числом 100 мг/г КОН, содержащие не менее 86 мас.% активного вещества, остальное – неомыляемые соединения, смолистые продукты, полимерные кислоты с nС≥34.

Ввиду того, что составы XIII представляют собой активное начало для малокомпонентных антикоррозионных консервационных материалов на масляной основе, параллельно с определением их ХПК и БПК5 была проведена оценка этих величин для минеральных масел, являющихся их растворителем – основой.

По исследуемым параметрам КОСЖК (эффективные маслорастворимые ингибиторы атмосферной коррозии) экологически более чисты, чем товарные масла. Следовательно, введение масла КОСЖК увеличивая экологическую безопасность таких композиций, состоящих в целом и компонентов 4-го класса опасности.

ТВК-1 (XIV) – активное начало для создания малокомпонентных антикоррозионных консервационных составов на масляной основе. Состав является продуктом взаимодействия полиэтиленполиамида с СЖ фракции С21-25, относится к классу полиаминоамидов. Исследовали насыщенные и разбавленные в 28 раз водные растворы

Состав XIV относится к 4-му классу опасности. ХПК (ТВК-1) сравнительно невелико и лишь несколько выше, чем у раствора КОСЖК. При разведении Н:2 (и более) величины ХПК для сред с КОСЖК и ТВК-1 совпадают и уменьшаются разведением. БПК5 растворов ТВК-1 ниже, чем КОСЖК, однако при разведении Н:8 эти показатели выравниваются.

Величины ХПК и БПК5 других ингибиторов коррозии, их компонентов растворителей можно найти в литературе.

Литература

1. Практика противокоррозионной защиты. 2005, №3 (37) С.19-23.

2. Практика противокоррозионной защиты. 2005, №3 (37) С.24-28.

3. Практика противокоррозионной защиты. 2006, №1 (39) С. 9-17.

4. РД 52.24.421-95. Методические указания. Определение химического потребления кислорода в водах. – Ростов, 1995.

Воронежский государственный технический университет

УДК 541.136; 544.636

М.Ю. Чайка, В.С. Горшков, Д.Е. Силютин, А.В. Глотов,

А.Н. Ермаков, В.А. Небольсин

Определение электрохимических характеристик суперконденсатора с учетом состава наноструктурного углеродного материала

В настоящей работе исследованы композитные материалы на основе активного угля, многослойных углеродных нанотрубок и полимерного связующего в качестве электродов суперконденсаторов. Изучено влияние концентрации каждого компонента электрода суперконденсатора на его физические и электрохимические характеристики

Исследование технологии изготовления углеродного материала с целью оптимизации пористости, уменьшения межчастичного сопротивления является актуальной научной задачей при разработке суперконденсаторных элементов. В качестве материалов для электродов суперконденсаторов в настоящее время наиболее широко примеряются пористые модификации углерода из-за их высокой удельной площади поверхности, достаточно большой электронной проводимости и электрохимической стабильности в растворах водных и неводных электролитов [1]. Энергоёмкость суперконденсаторов непосредственно связана с физико-химическими характеристиками наноструктурных углеродных электродов. Например, активация углерода приводит к увеличению площади его поверхности, что как правило, увеличивает и ёмкость [2]. Поскольку в ёмкости конденсатора играет роль только поверхность, смоченная электролитом, требуется специальная обработка углеродного материала, которая создаёт преимущественно «открытые» поры, связанные с общей системой электродных пор [3-4].

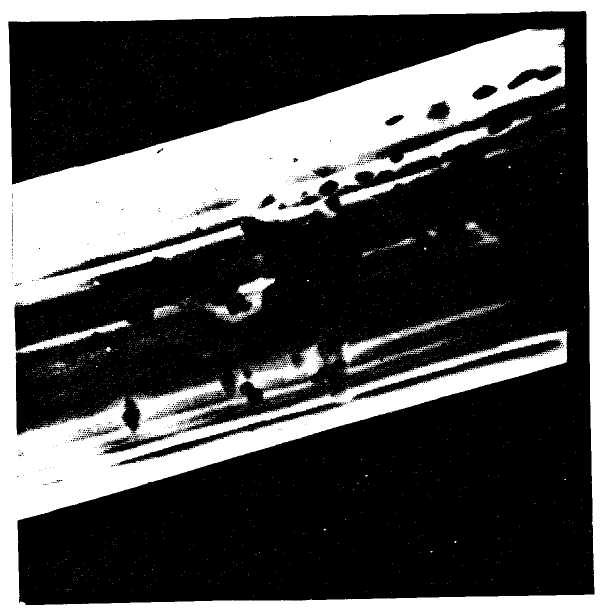

Для приготовления образцов композитных углерод-углеродных электродов электрохимического конденсатора использовали порошкообразный активный уголь марки Norit DLC SUPRA 30 (Norit Nederland BV). Исходный активный уголь измельчался до размера частиц 5÷20 мкм (90%), смешивался с многослойными углеродными нанотрубками (электропроводящий наполнитель), синтезированные методом каталитического пиролиза ацетилена [5], и раствором полимерного связующего - фторопластовой суспензии Ф-4Д (ОАО «Галоген»). Многослойные углеродные нанотрубки (УНТ) представляли собой наноразмерные нитевидные образования поликристаллического графита цилиндрической формы с внутренним каналом (рис. 1). Диаметр УНТ составлял 8-150 нм, длина от 2 мкм до 2 мм. Основные физико-химические характеристики многослойных УНТ представлены в таблице.

Физико-химические характеристики многослойных углеродных нанотрубок

Параметр |

Значение |

Наружний диаметр, нм |

8-150 |

|

|

Внутренний диаметр, нм |

4-8 |

Длина, мкм |

2 и более |

Общий объем примесей, % |

до 5 |

Насыпная плотность, г/см3 |

0.03-0.05 |

Удельная геометрическая поверхность, м2/г |

300-320 |

Термостабильность, ºС |

до 600 |

Из углеродных композиций, содержащих полимерное связующее, формировались листовые электроды методом многоступенчатого каландрирования до толщины 200 ± 20 мкм. Из листовых электродов готовили образцы площадью 2 см2, которые подвергались вакуумной сушке при температуре 150ºC в течение 24 часов.

Электронные микрофотографии углерод-углеродных электродов получены с помощью сканирующего электронного микроскопа JSM-6380LV при увеличении 1700 и ускоряющем напряжении 30 кВ. Измерение электрического сопротивления образцов выполнено четырехзондовым методом. Для измерений использовали мультиметр Mastech M9508, вольтметр B7- 22A и источник тока HY 505V.

Зарядно-разрядные характеристики углерод-углеродных электродов получали в двухэлектродной ячейке типа Swagelock, подключенной к потенциостату IPC Compact. В качестве рабочего электролита использовали 30% раствор H2SO4. Образцы электродного материала подвергали вакуумной пропитке в растворе рабочего электролита. В качестве сепаратора использовали пористый полипропилен толщиной 100 мкм.

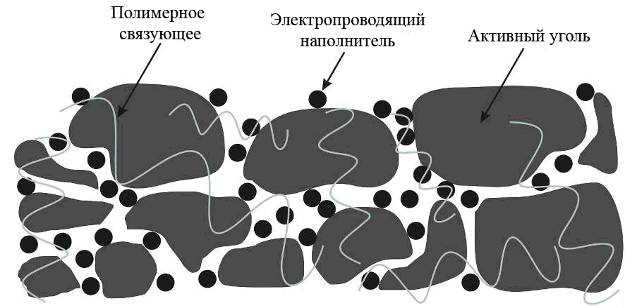

Электрод суперконденсатора является композитным материалом, состоящим из частиц активного угля, электропроводящего наполнителя и полимерного связующего (рис. 1).

Рис. 1. Структура электродного материала суперконденсатора

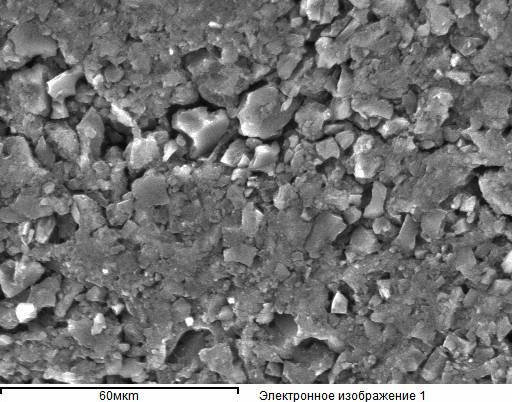

Микрофотография электродного материала представлена на рис. 2. Формирование двойного электрического слоя происходит на высокоразвитой поверхности активного угля, электропроводящий наполнитель обеспечивает электронный перенос между отдельными частицами активного угля, полимерное связующее – механическую прочность и стабильность материала.

Варьирование концентрацией основных компонентов позволяет управлять удельной емкостью, электропроводностью и механической стабильностью электродного материала с целью выбора оптимального состава.

Рис. 2. Микрофотография электродного материала суперконденсатора

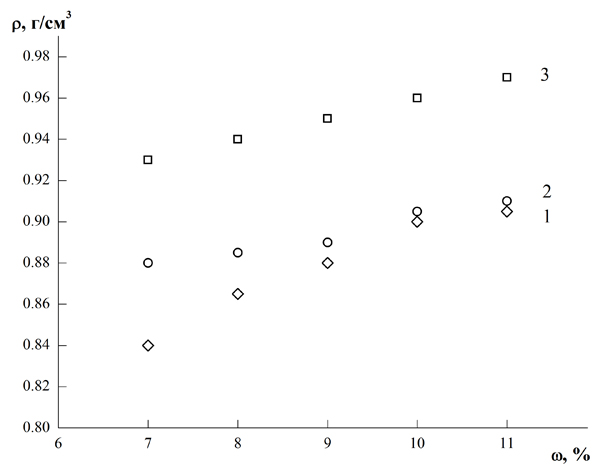

На рис. 3. представлены зависимости плотности электродного материала от концентрации полимерного связующего для образцов с концентрациями многослойных УНТ 8%, 10%, 12%. Анализируя полученные кривые, видно, что с увеличением содержания суспензии Ф-4Д плотность также увеличивается, причем для пары образцов с содержанием многослойных УНТ 10% и 12% зависимости линейны. Таким образом, чем выше концентрация фибрилл, образованных полимерным связующим, тем сильнее связываются частицы угля, образую более плотный материал. Этот результат подкрепляется зависимостью, предложенной на рис. 4. Более высокими значениями плотности обладает электродный материал, с максимальной концентрацией полимерного связующего.

Рис. 3. Зависимость плотности электродного материала от концентрации полимерного связующего: 1 – 8% УНТ; 2 – 10% УНТ; 3 – 12% УНТ

Рис. 4. Зависимость плотности электродного материала от концентрации электропроводящего наполнителя (многослойных УНТ): 1 – 7% связующего; 2 – 9% связующего; 3 – 11% связующего

Аналогичную зависимость можно наблюдать на рис. 4. Увеличение плотности материала с ростом концентрации электропроводящего наполнителя можно связать с эффектом заполнения углеродными нанотрубками свободного пространства между крупными частицами активированного угля (10-20 мкм), образуя сплошную непрерывную электропроводящую структуру. Данный факт подтверждается расположением кривых на рис. 3: при одинаковых концентрациях полимерного связующего плотность материала выше при большей концентрации электропроводящего наполнителя.

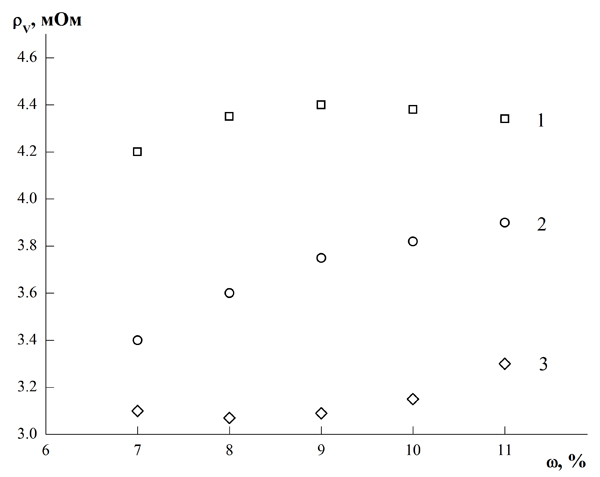

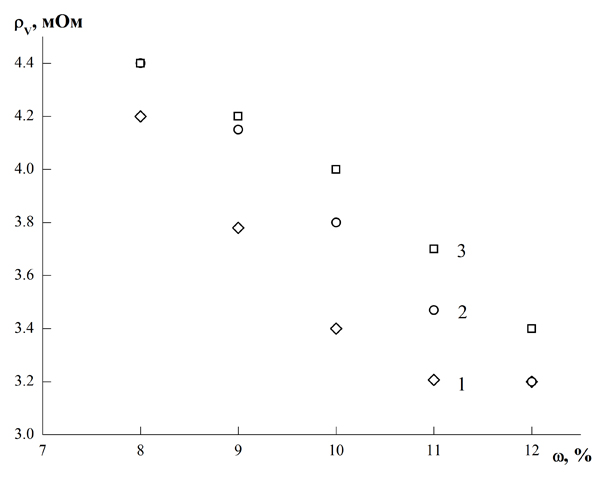

Зависимость сквозного (объемного) электрического сопротивления электродного материала от концентрации полимерного связующего представлены на рис. 5. Легко заметить, что с увеличением концентрации полимера сопротивление увеличивается, но незначительно, что подтверждается расположением кривых на рис. 6. Обратный эффект наблюдается на графике зависимости электрического сопротивления материала от концентрации электропроводящего наполнителя. Резкое снижение сквозного сопротивления обуславливается образованием непрерывного кластера электропроводящих частиц. При этом можно отметить, что образец с концентрацией полимера 9%, занимающий среднее положение, характеризуется линейной зависимостью в отличие от других образцов.

Рис. 5. Зависимость сквозного электрического сопротивления электродного материала от концентрации полимерного связующего: 1 – 8% УНТ; 2 – 10% УНТ; 3 – 12% УНТ

Рис. 6. Зависимость сквозного электрического сопротивления электродного материала от концентрации электропроводящего наполнителя (многослойных УНТ): 1 – 7% связующего; 2 – 9% связующего; 3 – 11% связующего

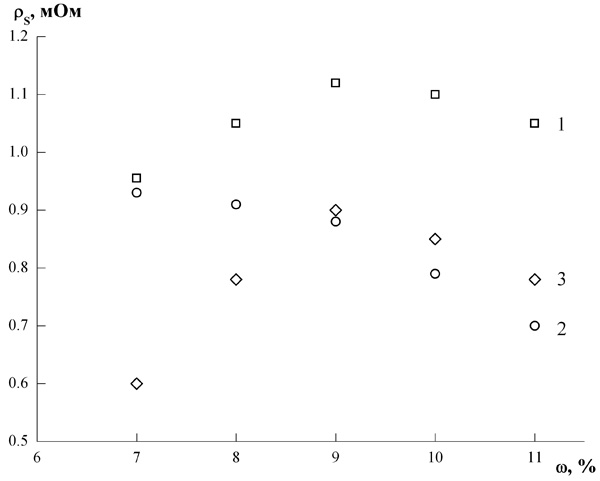

Представленные на рисунках 7 и 8 зависимости поверхностного электрического сопротивление от концентрации полимерного связующего и электропроводящего наполнителя не содержат общих тенденций. Для образов характерно наличие пиковых значений поверхностного электрического сопротивления, связанных с особенностями структуры электродного материала.

Рис. 7. Зависимость поверхностного электрического сопротивления электродного материала от концентрации полимерного связующего: 1 – 8% УНТ; 2 – 10% УНТ; 3 – 12% УНТ

Рис. 8. Зависимость поверхностного электрического сопротивления электродного материала от концентрации электропроводящего наполнителя (многослойных УНТ): 1 – 7% связующего; 2 – 9% связующего; 3 – 11% связующего

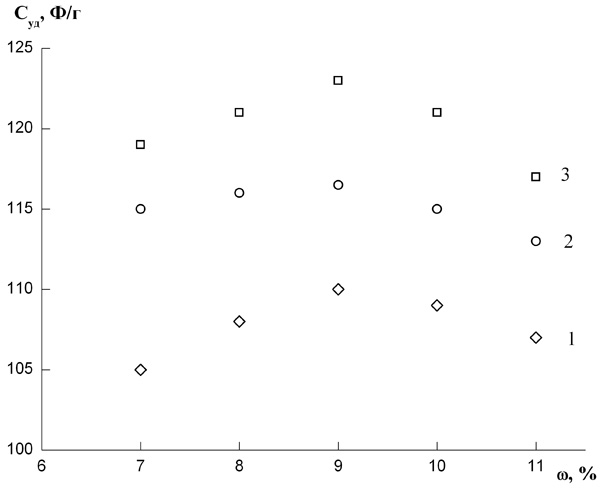

На рис. 9. представлены зависимости удельной емкости электродного материала в растворе 0.1М H2SO4 от концентрации полимерного связующего для образцов с содержанием электропроводящего наполнителя 8%, 10%, 12%. Анализ крайних точек кривых позволяет сделать заключение о том, что при содержании полимерного связующего 7% и 11% полимер явного вклада в значение удельной емкости не вносит. Рост концентрации наблюдается в области 9%. Данное изменение удельной емкости электродного материала можно объяснить особенностями формирования структуры полимерного связующего. При низких концентрациях суспензии Ф-4Д образуется недостаточное количество полимерных связей. Материал имеет низкую плотность и представляет собой рыхлую структуру с низкой электропроводностью. В то же время при высоких концентрациях полимера материал перенасыщен полимерными связями, которые обладают гидрофобным эффектом и уменьшают смачиваемость электрода рабочим электролитом.

Рис. 9. Зависимость удельной емкости электродного материала от концентрации полимерного связующего: 1 – 8% УНТ; 2 – 10% УНТ; 3 – 12% УНТ

и.

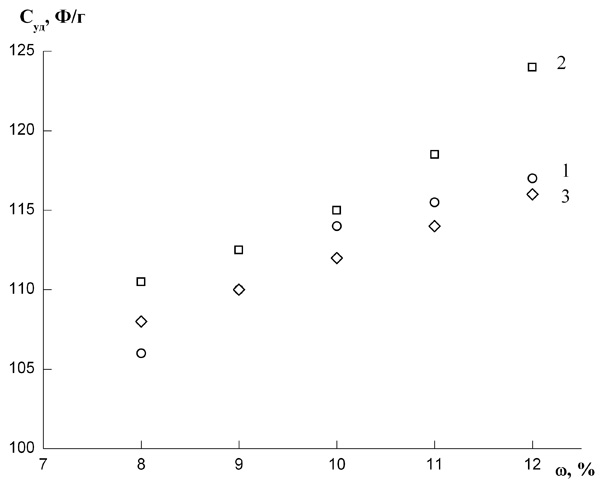

Рис. 10. Зависимость удельной емкости электродного материала от концентрации электропроводящего наполнителя (многослойных УНТ): 1 – 7% связующего; 2 – 9% связующего; 3 – 11% связующего

Зависимости удельной емкости от концентрации электропроводящего наполнителя для исследуемых образцов с содержанием суспензии 7%, 9%, 11% представлены на рисунке 10. У всех образцов наблюдается увеличение удельной емкости с ростом концентрации многостенных УНТ. Данное явление объясняется увеличением количества доступных для формирования двойного электрического слоя частиц активного угля, связанных в электропроводящий кластер углеродными нанотрубкам.

В работе исследованы зависимости параметров электродного материала суперконденсатора от концентрации электропроводящего наполнителя (многослойных УНТ) и полимерного связующего. Несмотря на изоляционные свойства полимерного связующего с низкой диэлектрической проницаемостью, вклад в общее сопротивление не является столь значительным и его можно компенсировать увеличением содержания электропроводящего наполнителя. С ростом концентрации электропроводящего наполнителя у всех групп образцов наблюдается увеличение удельной емкости в растворе 0.1М H2SO4. Данное явление объясняется увеличением количества доступных для формирования двойного электрического слоя частиц активного угля.

Литература

1.Carbon properties and their role in supercapacitors / A.G. Pandolfo, A.F. Hollenkamp // Journal of Power Sources 157 (2006) 11 - 27.

2. KOH activated carbon fabrics as supercapacitor material / K. Babel, K. Jurewicz // Journal of Physics and Chemistry of Solids 65 (2004) 275-280.

3. Capacitance limits of high surface area activated carbons for double layer capacitors / O. Barbieri, M. Hahn, A. Herzog, R. Kotz // Carbon 43 (2005) 1303-1310.

4. Conductivity percolation in carbon-carbon supercapacitor electrodes / N.L. Wu, S.Y. Wang // Journal of Power Sources 110 (2002) 233-236.

5. Небольсин В.А., Воробьев А.Ю. Роль поверхностной энергии при росте углеродных нанотрубок в процессе каталитического пиролиза ацетилена // Неорганические материалы. 2011. Т.47. №2. С. 168-172.

Воронежский государственный университет

УДК 621.793

Б.А. Спиридонов, В.В. Зенин

ИССЛЕДОВАНИЕ КОРРОЗИОННОЙ СТОЙКОСТИ МИКРОННОЙ АЛЮМИНИЕВОЙ ПРОВОЛОКИ

В НЕЙТРАЛЬНОЙ СРЕДЕ В ПРИСУТСТВИИ ИНГИБИТОРА

В работе исследовано коррозионно-электрохимическое поведение микронной алюминиевой проволоки. Изучено влияние некоторых летучих ингибиторов на коррозионную стойкость проволоки в конденсате промышленной атмосферы и установлено, что наиболее эффективным является 3,5-диинтробензоат гексаметиленимина

Невозможно осуществить разработку и изготовление высоконадежной радиоэлектронной аппаратуры без обеспечения соответствующей коррозийной стойкости соединений элементов в изделиях электронной техники [1]. Под воздействием климатических условий (температуры, влажности и т.д.) происходит ускорение физико-химических процессов в контактных соединениях, следствием чего является деградация их параметров и активация скрытых дефектов. Под коррозионной стойкостью микросварных соединений следует понимать выполнение ими определенных функций и сохранение параметров в пределах установленных норм, при воздействии агрессивных сред в течение заданных сроков эксплуатации. Поэтому проблема изучения влияния климатических условий на коррозионную стойкость микросоединений, используемых в изделиях радиоэлектронной аппаратуры, является актуальной.

Внутренние соединения между элементами изделий электронной техники представляют собой металлические проводящие дорожки схемы, которые выполняются методами тонкопленочной технологии из алюминия, золота, меди и серебра. Для проволочных соединений между контактными площадками кристаллов и траверсами корпусов наибольшее распространение получили алюминий , золото и медь.

Рост потребления золота в электронной промышленности, а также резкое повышение мировых цен на золото заставили технологов изыскивать пути снижения расхода золота или его замены на более дешевые металлы и сплавы. Например, при монтаже микросоединений термокомпрессионной и ультразвуковой сваркой широко используется алюминиевая проволока.

Алюминиевую проволоку микронных размеров получают методом волочения через алмазные фильеры или гидростатическим прессованием [2] .Процесс волочения осуществляется в основном в холодном состоянии. При получении проволоки микронных размеров на ее прочность и пластические характеристики оказывает влияние величина деформации за один переход. Степень деформации металла при волочении характеризуется коэффициентом вытяжки или коэффициентом обжатия.

Перспективным методом получения алюминиевой проволоки является гидростатическое прессование (гидроэкструзия) или совмещенный процесс экструзии с волочением. Установлено [2], что при увеличении степени деформации при гидроэкструзии прочностные характеристики возрастают при одновременном повышении пластических свойств. Механические свойства проволоки после гидроэкструзии аналогичны свойствам проволоки, полученной методом волочения.

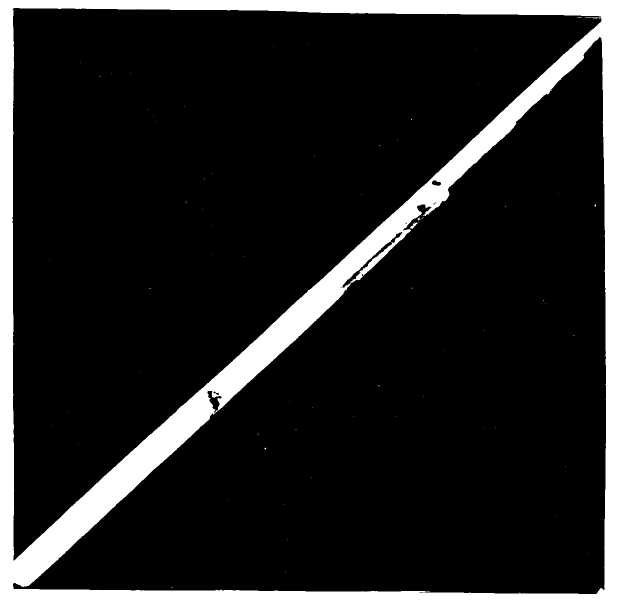

Рис. 1. Характер механических повреждений на поверхности алюминиевой проволоки А999К0,9 (´1700х )

На поверхности проволоки после ее изготовления имеются продольные риски и царапины, вызванные шероховатостью поверхности капиллярного отверстия алмазных фильер (рис.1). В некоторых местах наблюдаются поперечные микротрещины, которые по-видимому, появляются в проволоке в результате напряжений, возникающих при выходе ее из деформационной зоны фильеры. На поверхности алюминиевой проволоки имеются также оксидные пленки и посторонние включения. Методом Оже-спектроскопии исследована поверхность алюминиевой проволоки и установлено, что слой оксида алюминия толщиной около 1 нм не препятствует образованию качественного сварного соединения с контактными площадками полупроводниковых изделий. Однако при толщине оксида 100 нм и более, получить качественные сварные соединения не удается.

Коррозионная стойкость алюминиевой проволоки зависит от множества факторов : природы коррозионной среды (наличие на поверхности конденсированной влаги), дефектности структуры, наличия в ней посторонних включений, чистоты поверхности, толщины оксидной пленки и др. В качестве токопроводящего элемента в изделиях электронной техники применяют алюминиевую проволоку, легированную магнием или кремнием.

Для оценки коррозионной стойкости алюминиевой проволоки ранее был использован потенциостатический метод с наложением продольного градиента потенциала [3,4]. Метод основан на том, что в определенной точке исследуемого проволочного образца задается потенциал От независимого источника тока, например аккумулятора, по проволочному электроду, помещенного в коррозионную среду, пропускают ток определенной величины. Зная сопротивление R на определенном расстоянии, можно рассчитать потенциал электрода в данной точке проволочного образца.

Исследованиями было установлено [4], что алюминиевая микропроволока, легированная кремнием или магнием, в конденсате промышленной атмосферы подвергается интенсивному коррозионному разрушению (питтинговой коррозии), скорость которого определяется неоднородностью микропроволоки и состоянием ее поверхности. Установлено, что коррозионная стойкость алюминиевой проволоки, легированной кремнием (0,9%), существенно (почти на порядок) выше, чем проволоки легированной магнием (0,8%) [4].

а)

б)

Рис.2. Характер разрушения алюминиевой проволоки сплава А999К0,9 ( ´185 (а) и ´1700 (б) )

Характер коррозионного разрушения микропроволоки с магнием (определяемый числом пузырьков водорода на поверхности) отличает большим числом очагов коррозии (от 50 до 100 на длине проволоки100мм). У микропроволоки легированной кремнием, коррозия также имеет локальный характер, но число очагов значительно меньше - от 1 до 5 на длине 200 мм, а значит вероятность коррозионного разрушения контактов существенно меньше. Типичный вид протекающей питтинговой коррозии представлен на рис.2 а, б.

Повышать коррозионную стойкость алюминиевой микропроволоки можно, по-видимому, путем предварительной ее обработки ингибиторами коррозии. Особый интерес представляют летучие ингибиторы, которые применяют для защиты от атмосферной коррозии отдельных узлов полупроводниковых приборов. Они создают в замкнутом объеме на поверхности ионослой из адсорбированных и хемосорбированных органических веществ, изолирующих металл от коррозионной среды.

В настоящей работе приведены результаты исследований по влиянию некоторых летучих ингибиторов на коррозионную стойкость алюминиевой микропроволоки, легированной магнием (АМг 08). Было изучено влияние предварительной обработки алюминиевой проволоки АМг 08 следующими ингибиторами : трибензиламином, бензотриазолом, пиперидином, триэтаноламином и др.

Обработку алюминиевой проволоки проводили окунанием ее в спиртовый (C2H5OH) раствор ингибиторов и выдерживали в течение 2 -х минут, и высушивали при t = 70ºC. Подготовленную таким методом проволоку затем подвергали коррозионным испытаниям в конденсате промышленной атмосферы (КПА) потенциостатическим методом, наложением на проволочный образец продольного градиента потенциала. Время до полного разрушения проволоки и ее обрыва составило от 20 мин. при обработке пиперидином, до 100 мин. при обработке гексаметиленимином.

В дальнейшем было изучено влияние летучих ингибиторов на коррозионную стойкость алюминиевой проволоки. В качестве летучих ингибиторов использовали те же вещества, а также производные гексаметиленимина.

Обработку алюминиевой проволоки ингибиторами проводили в эксикаторах при комнатной температуре в течение 30 суток. Затем проволочные образцы подвергали коррозионным испытаниям по ранее применяемому методу с наложением продольного градиента потенциала (100 и 200 мВ). Было установлено, что из числа выбранных ингибиторов наименьшее число очагов коррозии было обнаружено после обработки 3,5 - динитробензоат пиперидином в сравнении с трибензиламином, пиперидином, изобутиловым эфиром бензойной кислоты. Практически без возникновения очагов коррозии прошли испытания проволочные образцы, обработанные 3,5 - динитробензоат гексаметиленимином.

Было установлено, что этот ингибитор не оказывает отрицательного влияния на электрические характеристики диэлектриков и не вызывает необратимых воздействий на поверхностное сопротивление металлов и на переходное сопротивление переходных пар. Применение данного летучего ингибитора уменьшает трудовые затраты на консервацию и расконсервацию изделий в десятки раз, расходы на материалы в 10 - 15 раз.

Литература

Журавский В.Г., Акимов А.Г., Жоржолиани Б.Л.

Коррозионная стойкость радиоэлектронных модулей. М.: Радио и связь. 1991. 192 с.

Семенов Л.Ю., Мутовин В.Д., Береснов Б.И.

Гидроэкструзия с волочением микронной алюминиевой проволоки.// Электронная техника. Сер.Материалы. 1976. Вып.4. с.13 - 18.

Водянов Ю.М., Макаров В.А., Казьмин С.П.

Определение склонности микронной резистивной проволоки к петтинговой коррозии. Защита металлов. 1976. № 4. с. 513 - 518.

Водянов Ю.М., Сенцова А.П., Спиридонов Б.А.,

Фаличева А.И. Влияние легирования некоторыми металлами на коррозионную устойчивость тонкой алюминиевой проволоки в атмосферных условиях.// Оптимизация и интенсификация химических, электрохимических и электрофизических процессов в приборостроении.ЦНИИТЭИ приборостроения. М.: 1980. с. 13 - 14.

Воронежский государственный технический университет

УДК 541.123.2

В.Н. Чиканов, Ю.Н. Шалимов

ОТКЛОНЕНИЯ ДВОЙНЫХ ФТОРИДНЫХ ЭВТЕКТИЧЕСКИХ СИСТЕМ ОТ ИДЕАЛЬНЫХ

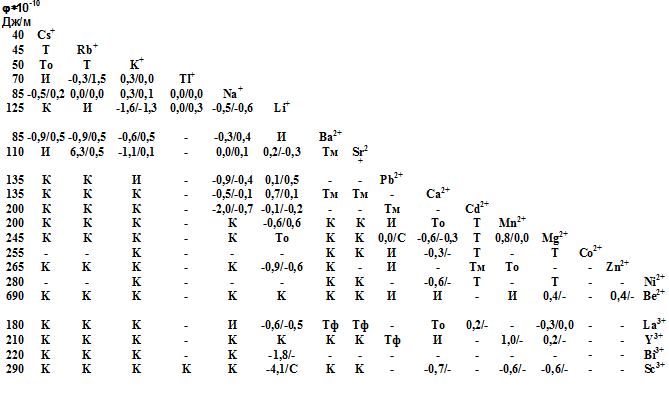

Для эвтектических диаграмм плавкости, содержащих фториды, проанализированы отклонения ликвидуса экспериментального от идеального, рассчитанного по уравнению Шредера и рассчитана энергия смешения (параметр взаимодействия). Показано, что с увеличением разницы поляризующего действия катионов в расплаве усиливается комплексообразование

Для оценки взаимодействия в двойных диаграммах плавкости эвтектического типа критерии, приведенные в работах [1-7], согласно которым идеальных эвтектических систем не много. В большинстве из них отмечаются отклонения кривых ликвидуса экспериментальных от рассчитанных по уравнению шредера. Цель настоящей работы – проанализировать возможные отклонения реальных систем от идеальных в двойных фторидных диаграммах плавкости эвтектического типа.

В таблице представлены типы двойных фторидных диаграмм плавкости по данным [8-18]. Фториды разбиты на группы по валентности и расположены в порядке возрастания поляризующего действия катионов (ПДК), которое рассчитывали по формуле:

φ=ΣIn/(r∙n)∙10-10,

где

![]() In

– суммарный потенциал ионизации, Дж; n

– заряд катиона; r

– эффективный радиус катиона, м. Значения

потенциала ионизации и эффективные

ионные радиусы взяты по данным [19].

In

– суммарный потенциал ионизации, Дж; n

– заряд катиона; r

– эффективный радиус катиона, м. Значения

потенциала ионизации и эффективные

ионные радиусы взяты по данным [19].

Для оценки взаимодействия в расплавах рассматриваемых фторидных систем рассчитана энергия смешения (параметр взаимодействия) по формуле:

ω = RT∙lnf /(1-c)2,

где f – коэффициент активности; с – концентрация исходного галогенида. Полученные значения параметра взаимодействия (ω/2RT) представлены в таблице. Некоторые диаграммы не приведены из-за отсутствия данных по энтальпии плавления фторидов.

Как видно из таблицы, с ростом разницы ПДК, величина ω/2RT становится более отрицательной, что свидетельствует об усилении комплексообразования в расплаве. В большинстве случаев отмечается переход от диаграмм плавкости эвтектического типа с отрицательным значением величины ω/2RT к системам, в которых фиксируются соединения. Образованию соединений способствует плотная упаковка частиц в кристаллической решетке [20]. Этим можно объяснить присутствие инконгруэнтно плавящегося соединения в системах CsF-TlF, BaF2-LiF, хотя разница ПДК имеет небольшое значение. Наличие соединений в расплавах фторидов, образующих эвтектику, подтверждается данными по энтальпии смешения расплавов. Например, для эквимолекулярных расплавов KF-LiF, NaF-CdF2 она имеет отрицательные значения -4.88 и -5.30 кДж/моль соответственно [21].

В системе LiF-MgF2 образуются ограниченные твердые растворы при содержании MgF2 менее 30 мол.% и более 60 мол.%. Параметр взаимодействия в этой системе близок к 0: для LiF он равен +0,4 а для MgF2 – -1,7. В системе RbF-TlF возможны ограниченные твердые растворы на основе TlF (параметр взаимодействия TlF равен +1,5).

Диаграмму плавкости PbF2-MnF2 следует уточнить, так как экспериментальные кривые ликвидуса располагаются выше расчетных, что указывает на наличие твердых растворов, а не соединения.

Таким образом, проведенный анализ двойных диаграмм плавкости эвтектического типа, содержащих фториды показал, что реальных фторидных эвтектических систем близких к идеальным мало. Во многих из них наблюдаются отклонения экспериментальных кривых ликвидуса от рассчитанных по уравнению Шредера.

Расположение экспериментальных кривых ликвидуса ниже идеальных (параметр взаимодействия имеет отрицательные значения) связано с наличием химического взаимодействия в расплаве. Комплексообразование в расплаве фторидов в значительной степени зависит от поляризующего действия катионов: чем значительнее разница ПДК, тем более вероятным является химическое взаимодействие в расплаве и появление соединений на диаграмме плавкости. Происходит переход от идеальных эвтектических систем к эвтектическим системам с отрицательными отклонениями кривых ликвидуса компонентов и далее к диаграммам плавкости, содержащих инконгруэнтно и конгруэнтно плавящиеся соединения. Образование соединений у фторидов с небольшой разницей ПДК обусловлено плотностью упаковки частиц.

К – конгруэнтно плавящееся соединение; И – инконгруэнтно плавящееся соединение; С – соединение в твердой фазе; Т – неограниченные твердые растворы; Тм – твердые растворы с минимумом; То – ограниченные твердые растворы;

Тф – фазы переменного состава. Цифры относятся к диаграммам плавкости эвтектического типа (в числителе приведены значения для катиона с меньшим поляризующем действием).

При наличие твердых растворов в системах наблюдаются положительные отклонения экспериментальных кривых ликвидуса от рассчитанных по уравнению Шредера (параметр взаимодействия имеет положительные значения или близок к 0). Образование твердых растворов зависит от близости структурных типов кристаллических решеток фторидов и размеров катионов. Увеличение разницы ПДК снижает возможность образования твердых растворов.

Литература

1. Федоров П.П., Федоров П.И. // Журн. неорган. химии. 1973. Т.18. С.205.

2. Конов А.В., Закгейм А.Ю., Дробот Д.В., Сафонов В.В. // Журн. неорган. химии. 1976. Т.21. С.2205.

3. Чиканов В.Н., Чиканов Н.Д. // Журн. неорган. химии. 2000. Т.45. №7. С.1221-1224.

4. Чиканов В.Н., Чиканов Н.Д. // Журн. неорган. химии. 2001. Т.46. №6. С.1016-1019.

5. Витинг Л.М. Высокотемпературные растворы – расплавы. Изд-во Московского университета, 1991. 221 с.

6. Годовиков А.А. // Журн. неорган. химии. 1993. Т.38. С.1468.

7. Взаимодействие в двойных фторидных системах / Чиканов В.Н. // Журнал неорганической химии. 2008. Т.53. №5. С.876-881.

8. Справочник по плавкости систем из безводных неорганических солей. (Составители Воскресенская Н.К. и др.) Том 1. Москва-Ленинград: Изд-во АН СССР, 1961. 845 с.

9. Диаграммы плавкости солевых систем. Справочник (под ред. Посыпайко В.И., Алексеева Е.А.). Часть 1-2. М.: Металлургия, 1977.

10. Коршунов Б.Г., Сафонов В.В., Дробот Д.В. Диаграммы плавкости галогенидных систем переходных элементов. М.: Металлургия, 1977. 248 с.

11. Коршунов Б.Г., Сафонов В.В., Дробот Д.В. Фазовые равновесия в галогенидных системах. М.: Металлургия, 1979. 182 с.

12. Коршунов Б.Г., Сафонов В.В. Галогенидные системы. М.: Металлургия, 1984. 303 с.

13. Коршунов Б.Г., Сафонов В.В. Галогениды. М.: Металлургия, 1991. 288 с.

14. Федоров П.П., Бучинская И.И., Бондарева О.С., Ловецкая Г.А. // Журн. неорган. химии. 1995. Т.40. С.1380.

15. Лукиянчук Г.Д., Федоров П.П. // Журн. неорган. химии. 1996. Т.41. С.854.

16. Ратникова И.Д., Коренев Ю.М., Федоров П.П., Соболев Б.П. // Журн. неорган. химии. 1997. Т.42. С.302.

17. Каллиников В.Т., Макаров Д.В., Скиба В.И., Тихомирова Е.Л. // Журн. неорган. химии. 1999. Т.44. №7. С.1184-1185.

18. Макаров Д.В., Скиба В.И., Тихомирова Е.Л., Каллиников В.Т. // Журнал прикладной химии. 2000. Т.73. Вып.11. С.1910-1911.

19. Свойства неорганических соединений. Справочник (под ред. Ефимова А.И.). Л.: Химия. 1983. 392 с.

20. Уэллс А. Структурная неорганическая химия. М.: Мир, 1987. Т.2. 696 с.

21. Термодинамические свойства расплавов солевых систем. Справочное пособие (отв. ред. Городыский А.В.). Киев: Наук. думка. 1985. 170 с.

Воронежский государственный технический университет