ФГБОУ ВПО

«Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник

научных трудов

Выпуск 9

Воронеж 2012

УДК 621

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ФГБОУ ВПО "Воронежский государственный технический университет", 2012. Вып. 9. 117 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 9_2012.doc, объем файла 16,3 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного редактора, Воронежский государственный технический университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный технический университет;

Г.А. Сухочев – д-р техн. наук, проф., Воронежский государственный технический университет;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный технический университет;

В.Н.. Старов –д-р техн. наук, проф., Воронежский государственный технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный технический университет

Рецензенты: д-р техн. наук, проф. В.С. Петровский;

д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Коллектив авторов, 2012

© Оформление. ФГБОУ ВПО "Воронежский государственный технический университет", 2012

СОДЕРЖАНИЕ

Воронеж 2012 1

ВВЕДЕНИЕ 5

СТРУКТУРИЗАЦИЯ ОБЪЕКТОВ В СИСТЕМАХ 7

ВЫБОР МЕТОДА ЗАКРЕПЛЕНИЯ НЕМАГНИТНЫХ ЗАГОТОВОК НА ЧИСТОВОЙ СТАДИИ ОБРАБОТКИ 12

МОДЕЛЬ И СТРУКТУРА ПРОЦЕССА ПЕРЕВОЗОК 17

СОТОЯНИЕ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОВ И СПЛАВОВ ПОСЛЕ ЭХО 20

СОВЕРШЕНСТВОВАНИЕ СТРУКТУРЫ СИСТЕМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ МАШИН 27

ОБРАБОТКА КРОМОК МЕТОДОМ ЭХО 33

ЗАКОНОМЕРНОСТИ Анодного РАСТВОРЕНИЯ ТИТАНА 37

РАЗРАБОТКА АВТОМАТИЗИРОВАННОГО ПРОЦЕССА ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ЦВЕТНЫХ СПЛАВОВ (НА ПРИМЕРЕ ПРЕДПРИЯТИЯ АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ) 42

АВТОМАТИЗАЦИЯ ПРОЦЕССА ИСПЫТАНИЯ МАГИСТРАЛЕЙ ВЫСОКОГО ДАВЛЕНИЯ 48

ВЗАИМОСВЯЗИ КАЧЕСТВА ПРОДУКЦИИ С ОРГАНИЗАЦИОННОЙ СТРУКТУРОЙ ПРЕДПРИЯТИЯ 53

ЭХРО МЕТАЛЛОВ НА ОСНОВЕ ТИТАНА С ВОДОРОДНОЙ ДЕПОЛЯРИЗАЦИЕЙ 56

ПУТИ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ СПЕЦИАЛИСТОВ ПРИ СОЗДАНИИ НОВОЙ ТЕХНИКИ 60

ОБРАБОТКА СФЕРИЧЕСКОЙ ЗАГОТОВКИ ИЗ ЧИСТОГО ТИТАНА ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ 65

АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КАМЕРЫ СГОРАНИЯ 68

ПРОЕКТИРОВАНИЕ ЦИФРОВОГО ПРОТОТИПА МЕЛКОМОДУЛЬНОГО ДОЛБЯКА ДЛЯ УСЛОВИЙ ГИБКОСТРУКТУРНОГО ПРОИЗВОДСТВА 72

РАСПРЕДЕЛЕНИЕ КОНТАКТНЫХ НАПРЯЖЕНИЙ В КЛЕММОВОМ СОЕДИНЕНИИ ДИФФЕРЕНЦИАЛЬНОЙ КОЛЕСНОЙ ПАРЫ 79

СОВЕРШЕНСТВОВАНИЕ СИСТЕМ УПРАВЛЕНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ПОЛИСТЕКЛОМАТЕРИАЛОВ НЕСТЕХИОМЕТРИЧЕСКОГО СОСТАВА 82

ПЕРЕНАПРЯЖЕНИЯ ЭЛЕКТРОДНЫХ ПРОЦЕССОВ при ЭЛЕКТРОХИМИЧЕСКОЙ АНОДНОЙ ОБРАБОТКЕ 86

ДИНАМИЧЕСКАЯ МОДЕЛЬ ПРИВОДА ДВЕРИ 90

Уравнения движения составлены в форме уравнений Лагранжа II рода 92

РАЗРАБОТКА ТЕХНОЛОГИИ АДАПТИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ ЦВЕТНЫХ МАТЕРИАЛАХ 93

РАЗРАБОТКА ТЕХНОЛОГИИ ИМПУЛЬСНОЙ ОЧИСТКИ ОТ ЗАГРЯЗНЕНИЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ 98

ПРОЦЕСС МАРКИРОВАНИЯ ДЕТАЛЕЙ С ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ 105

ИССЛЕДОВАНИЕ МЕХАНИКИ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВЗАИМОДЕЙСТВИЯ БРУСКОВ С ЗАГОТОВКОЙ ПРИ ХОНИНГОВАНИИ КОНИЧЕСКИХ ОТВЕРСТИЙ 110

ОРГАНИЗАЦИЯ ОБУЧЕНИЯ СТУДЕНТОВ ПЕРВОГО КУРСА ПО ПРОФИЛЮ ПОДГОТОВКИ 230403 "ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ В ДИЗАЙНЕ" 113

ОСНОВНЫЕ ТРЕБОВАНИЯ К СИСТЕМЕ ЗАЩИТЫ ИНФОРМАЦИИ КРУПНЫХ ПРЕДПРИЯТИЙ 119

Требования к материалам сборника: 122

Продолжение текста статьи …… 123

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 9), подготовленный к изданию на кафедре "Графики, конструирования и информационных технологий в промышленном дизайне" Воронежского государственного технического университета, продолжает традицию публикаций с 2008 года. За эти 5 лет сборник завоевал определенную популярность среди ученых и специалистов производства своей демократичностью, доступностью и актуальностью публикуемых материалов. Редакционная коллегия старается формировать научные материалы, сообразуясь с актуальностью рассматриваемых теоретических и практических вопросов в области подготовки производства и обеспечения качества выпускаемой продукции.

Авторами статей, представленных в настоящем издании, затронуты проблемы обеспечения качества выпускаемой продукции как с позиций обеспечения высоких технических и эксплуатационных характеристик изделия новыми прогрессивными методами формообразования поверхностей, так и с позиций подготовки современных специалистов для различных отраслей промышленности. Ряд статей посвящен опыту применения новых методов и способов обработки, позволяющих организовать производство на основе энергоэффективности и экономической целесообразности.

В связи с открытием на кафедре нового профиля подготовки бакалавров 230403 "Информационные технологии в дизайне" и набором студентов 1-го курса, часть статей посвящена проблематике промышленного дизайна товаров и услуг, его основным историческим этапам и перспективам развития в нашей стране.

Выпуск сборника стал постоянным. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей.

Ваши отзывы и пожелания просим присылать по адресу: 394026, г. Воронеж, Московский пр., 14, ВГТУ, кафедра ГКиПД или по электронной почте: akuzovkin@mail.ru

УДК 303.1

В.Н. Старов

СТРУКТУРИЗАЦИЯ ОБЪЕКТОВ В СИСТЕМАХ

Исследованы вопросы структуризации в системах управления качеством промышленных предприятий машиностроительного профиля

В организационных мероприятий систем управления важное место занимают вопросы совершенствования системы, по линии её структуры. Исследуем различные организационные формы управления, например, связанные с качеством продукции. Традиционно в организациях и компаниях используют свои разнообразные подходы к созданию систем качества, но на единой платформе, например, по подобию идеологии ИСО.

Предприятия существенно различаются между собой по размерам, объему и номенклатуре выпускаемой продукции, типу организационной структуры, технологии процессов, видам производственного оборудования и по целому ряду других факторов, то естественно, что все это накладывает свои ограничения на систему. В результате этого формируются свои требования к организационной структуре управления качеством на предприятии. Так как на каждом предприятии свои цели, то и система управления строго приспособлена к ее целям, назначению и производственным возможностям, в этом смысле она является индивидуальной. Однако для любого предприятия можно сформулировать общие принципы построения организационных структур, в нашем примере - для систем управления качеством. Принципы следующие:

- централизация усилий в решении вопросов политики качества предприятия и децентрализации в решении оперативных вопросов в подразделениях, связанных с обеспечением качества;

- обеспечение возможности комплексного управления качеством при разработке конкретных программ, проектов, отдельных продуктов и технологий;

- проектирование основной структуры в соответствии с обеспечением максимальных возможностей, обеспечивающих достижение поставленных целей и стратегии качества;

- целевое планирование и создание организационных механизмов, позволяющих осуществлять управление и эффективную координацию всех работ по обеспечению качества;

- отделение работ по планированию и программированию всей деятельности по управлению качеством от текущих работ по регулированию процессов и контролю качества;

- концентрация усилий персонала па решении ключевых, важнейших проблем в обеспечении качества продукции и разработке системы конкретных мероприятий по совершенствованию качества продукции и мер профилактического характера, направленных на предотвращение причин возникновения всевозможных дефектов и обеспечения повышения качества;

- создание организационных условий, обеспечивающих внутреннее развитие оргструктуры объекта, повышение ее гибкости и динамичности в реальном времени и перспективе.

Особое место занимают вопросы формирования направлений деятельности структурных подразделений предприятия и органов управления качеством. В решении проблем можно руководствоваться следующими критериями при выборе первоочередных направлений в совершенствовании структур систем качества: - по выполняемым функциям, - по видам продукции,- по объемам (крупные, средние) проектов, - по этапам производственного цикла создания продукции, - по технологическим процессам и применяемого оборудования и другие.

Часто приходится решать одновременно совокупность перечисленных критериев, поэтому необходимо расставлять приоритеты. Например, первые три типа указанных критериев определяют построение общей структуры управления качеством предприятия, в то время как два последних, в основном, определяют формирование структурных подразделений, занятых совершенствованием и контролем качества в процессе производства продукции.

Проведем анализ структуризации исследуемой системы качества предприятия. Начнем со структуризации по выполняемым функциям. В этом направлении структурные подразделения предприятия формируют путем группировки однородных видов деятельности (или функций) в рамках одной структурной единицы. Количество таких единиц определяется количеством видов функций, а группировка производится таким образом, чтобы избежать их дублирования в других подразделениях.

Структуризация по видам выпускаемой продукции предполагает то, что в основе такой структуры лежит группировка видов деятельности, осуществленная по признаку выпуска однотипной продукции, что значительно отличается от группировки однородным выполняемым функциям.

Структуризация по проектам отличается тем, что при выполнении особо ответственных и больших проектов создается структура, так называемого, проектного управления в системе. При этом все виды деятельности по обеспечению качества продукции, изготовляемой по данному проекту, выполняются в рамках существующих или вновь сформированных структурных единиц. Для их выполнения руководством осуществляется подбор назначенных ответственных и наделенных новыми полномочиями лиц, которые находятся в определенных субординационных отношениях с администрацией проектного управления.

Особое положение отводится структуризации по видам используемых или предлагаемых для внедрения производственных процессов, применяемого (внедряемого) нового оборудования. Такие организационные подразделения формируются по принципу обслуживания определенного типа производственного оборудования (например, гибких автоматических модулей, участков, линий) или новых технологических процессов, например физико-химических комбинированных методов обработки. Согласно этому принципу для структуризации выделяются специальные группы или подразделения, обслуживающие, например, сварочные, литейные, электрохимические или иные производства. Здесь прослеживается также технологическая специализация или группировка процессов по технологическим признакам.

Структуризация по этапам производственного цикла предполагает более детальный повсеместный многоуровневый контроль. Такой подход часто используется при структуризации подсистем и служб, осуществляющих технический контроль и корректирующее регулирование качества продукции в процессе ее изготовления. Согласно этому принципу необходимо выделять службы или направления работ, где персонал занят проведением входного, текущего, приемочного контроля, испытаний готовой продукции, ее контроля при упаковке, хранении, транспортировки, то есть в процессе основных этапов жизненного цикла продукции. При этом так же осуществляется контроль на этапах монтажа и пуско-наладочных работ, гарантийное обслуживание, а также фактическое сопровождение процесса эксплуатации и обслуживания потребителей.

Общая внутренняя организационная структура системы управления качеством зависит от принятой производственно-организационной структуры конкретного предприятия. Подобная структура формируется по какой-то идеологии системы качества, совокупности политики качества и принятых к реализации критериев. На многих предприятиях наиболее часто за основу применяется совокупность функциональных критериев, поэтому функциональная структура составляет основу любой другой структуры, будь то продуктовая, проектная или матричная структуры управления системой.

В основе построения вышеупомянутой функциональной структуры лежит классификация, группирование и определение всех функций, которые должны выполнять подсистемы управления качеством. Поэтому необходима их строгая классификация и группирование однородных видов деятельности в рамках отдельных структурных подразделений.

При проектировании организационной структуры предприятия в настоящее время предпочтительно применение идеологии ИСО, САLS или им подобные. Обычно в качестве исходного закладывается принцип отделения работ по планированию, программированию, развитию и формированию приоритетных перспектив деятельности, постоянной, текущей деятельности по управлению, контролю и совершенствованию систем качества.

В соответствии с вышеуказанным разделением функций может быть много. Есть их минимум, обычно это не более четырех приоритетных категорий. Моделей организационной структуры управления качеством также может быть несколько. Количество отдельных организационных подсистем (подразделений или структурных единиц) в рамках каждого из создаваемых структурных блоков может быть различным. Это определяется объемом работ по каждому из основных направлений деятельности, видом продукции, специфическими условиями технологий, особенностями всего производства, производственной культуры, принятой на предприятии, а также другими факторами, например, приоритетности выпускаемой продукции для страны, фирмы, успехов на рынке и т.д.

В условиях выпуска разных видов продукции модель системы качества развивается в направлении продуктовой специализации. Каждый из указанных основных структурных блоков может расчленяться в соответствии со специализацией однородной функциональной деятельности по отдельным продуктам, то есть в этом случае используется функциональный принцип формирования структурных подсистем (подразделений, служб), который сочетается с технологическим или по видам продукции.

Подобное использование комбинированной функционально-технологической структуры характерно для современного многономенклатурного производства. Наличие сложных технологических процессов, включая высокоавтоматизированные модули на основе СЧПУ, требует, чтобы их обслуживали самостоятельные структурные подразделения по обеспечению качества. Если добавить требования о необходимости высокой надежности указанных систем, наличия современных методов и средств контроля, а также добавить важность их специфичного испытания каждого конкретного изделия или видов продукции, то получим высокозатратную и сложную систему, создать которую нелегко.

В настоящее время на ряде предприятий машиностроения накоплен большой опыт для проведения комплекса работ по обеспечению качества выпускаемой продукции среднего уровня сложности и создании для них апробированных структур систем качества. В ряде случае в рамках создаваемых структур нередко использование структурных единиц, занятых разработкой собственных средств и методов измерения, а также контроля показателей качества применительно к каждому процессу, а также разработкой собственной базы данных и информационно-технологических систем, обеспечивающих качество продукции.

Современное усложнение производства, расширение номенклатуры продукции, увеличением объемов выпуска требуют новых моделей системы качества, причем она развивается в направлении за счет специализации управленческой деятельности и выделения из основных структурных блоков все большего количества структурных единиц, составляющих более высокий уровень иерархии системы.

Таковы, по мнению автора работы, направления развития организационных процессов управления совершенствованием машиностроительного комплекса, включая создание систем качеством продукции, с применением возможной структуризации объектов предприятия.

Воронежский государственный технический университет

УДК 621.9

А.А. Болдырев, Е.В. Смоленцев

ВЫБОР МЕТОДА ЗАКРЕПЛЕНИЯ НЕМАГНИТНЫХ ЗАГОТОВОК НА ЧИСТОВОЙ СТАДИИ ОБРАБОТКИ

В работе рассмотрен метод закрепления немагнитных заготовок с использованием магнитно-реологической жидкости и проведен анализ его технологических возможностей и основных затрат в сравнении аналогами. Работа выполнена в рамках гранта Президента РФ для поддержки молодых российских ученых - кандидатов наук МК-283.2010.8

Решение задач, поставленных перед производством, неразрывно связано с необходимостью как совершенствования имеющейся, так и с проектированием и внедрением новой, прогрессивной технологической оснастки, в том числе приспособлений. Правильно спроектированное и изготовленное приспособление является эффективным средством повышения производительности труда и качества изделий, снижения их себестоимости, облегчения труда рабочих и повышения его безопасности.

На современном этапе развития машиностроения (особенно для гибкоструктурного производства, характеризующегося переменными объемами невзаимозаменяемой продукции) особенно важную роль играет процесс технологической подготовки производства. При этом разработка и проектирование технологической оснастки является одним из основных ее этапов, а затраты на изготовление технологической оснастки при организации производства составляют порядка 20% от всех капиталовложений в технологическое оборудование. Около 70% трудозатрат на постановку в производство новых изделий связано с проектированием и изготовлением технологической оснастки и инструмента.

Существуют виды деталей, крепление которых на станке приводит к ряду затруднений:

- корпусные детали с тонкими стенками, (закрепление в тисках приводит к короблению);

- заготовки, обрабатываемые по всему контуру;

- тонколистовые заготовки;

- мягкие или хрупкие материалы, легко разрушающиеся под нагрузкой (дерево, пластик, стекло и т.п.);

- заготовки, обработка которых целесообразна за один установ без переналадки;

- закрепление немагнитных материалов.

Для массового и крупносерийного производства обычно применяют специальные станочные приспособления. Они имеют одноцелевое назначение для выполнения определенных операций механической обработки конкретной детали. Эти приспособления наиболее трудоемки и дороги в изготовлении. Создание любого вида станочных приспособлений, отвечающих требованиям производства, неизбежно сопряжено с применением квалифицированного труда разработчика, конструктора и исполнителя.

В условиях же гибкоструктурного производства с переменными объемами невзаимозаменяемой продукции применение специальной оснастки значительно увеличивает себестоимость изделия. Устанавливая сроки внедрения новых изделий необходимо учитывать время на проектирование и изготовление специальных приспособлений или наладок к универсальным наладочным приспособлениям.

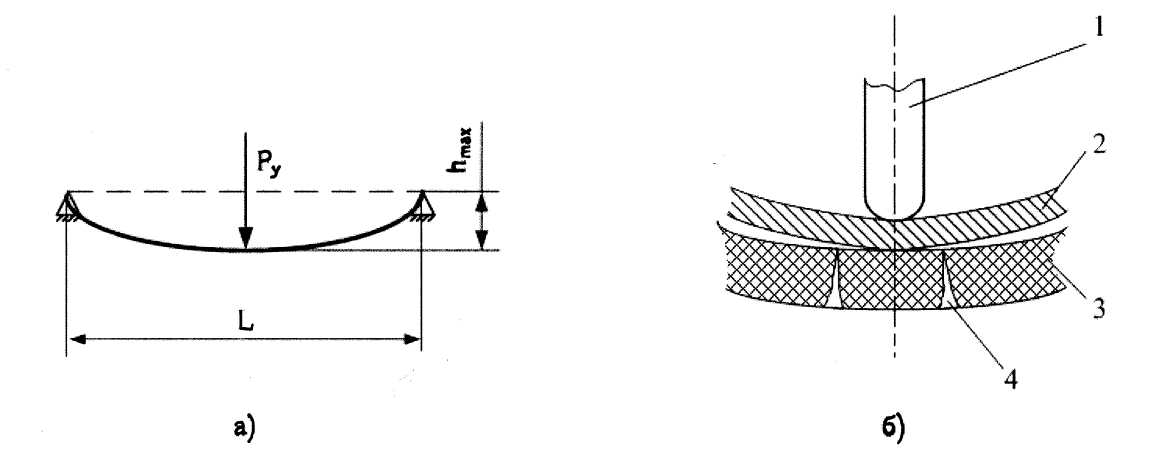

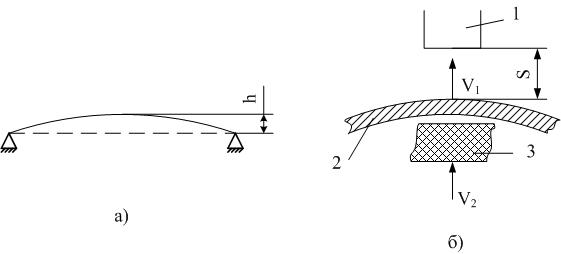

В [1] предлагается использовать для закрепления немагнитной заготовки магнитно-реологическую жидкость, увеличивающую вязкость (вплоть до затвердевания) в магнитном поле.

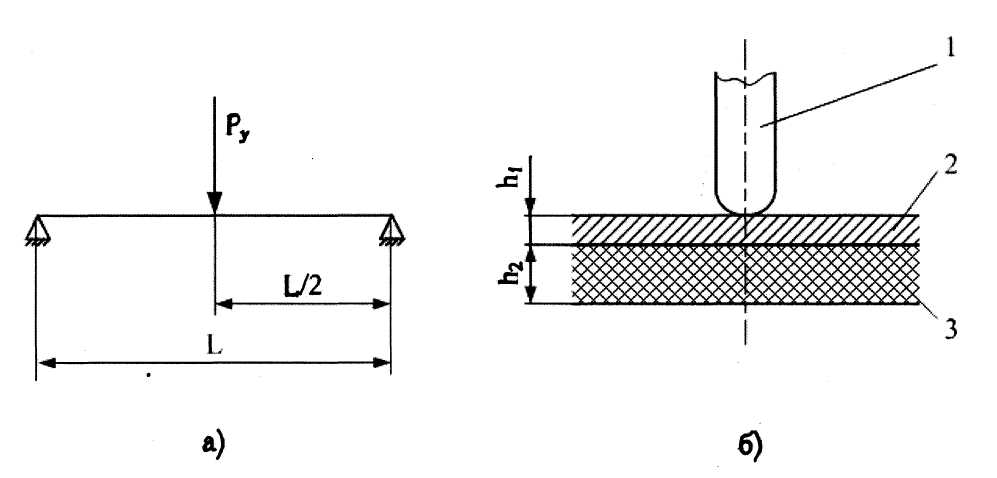

Способ заключается в том, что деталь устанавливают на магнитный стол между соседними разноименными магнитными полюсами, а реологическую ферромагнитную жидкость подают на поверхность магнитного стола в месте крепления детали сплошным слоем до толщины детали, после чего одновременно осуществляют перемещение детали на столе и регулирование магнитного поля через магнитные полюса до появления сил торможения перемещения детали и определения места наибольшего сопротивления ее перемещению, в котором производят фиксацию детали, затем создают наибольшую силу магнитного поля для ее закрепления.

Универсальная самоформирующаяся технологическая оснастка позволяет обеспечивать надежное закрепление (до 5 кгс/см2) широкой номенклатуры заготовок без существенных затрат на подготовку производства.

Для закрепления немагнитных заготовок также могут применяться вакуумные столы и плиты.

Принцип работы вакуумных плат основан на создании вакуума между заготовкой и опорной поверхностью приспособления. При этом на всю деталь действует прижимающее усилие равное атмосферному давлению, что при нормальных условиях равно 760 мм рт. ст., и составляет около 1 кгс/см2.

Создание вакуума производится вакуумными насосами различной мощности в зависимости от типа и размера платы. Подбор вакуумной системы заключается в выборе или проектировании зажимного устройства (платы) в соответствии с техническим заданием; правильным выбором вакуумного насоса или модульного устройства и остальных элементов, обеспечивающих надежный подвод низкого давления от насоса к плате.

Одним из главных преимуществ вакуумного закрепления является равномерное распределение усилия зажима по всей площади заготовки, что позволяет избежать вибраций во время механической обработки.

В сравнении с предложенным методом закрепления вакуумные установки имеют значительно более высокую стоимость (от 30 до 110 тысяч рублей в зависимости от размеров рабочего стола и материала его исполнения; стоимость магнитно-реологической жидкости на сегодняшний день составляет 4-5 тысяч рублей за 1 литр). Вакуумные столы также требуют покупки и эксплуатации дополнительного дорогостоящего оборудования и аксессуаров (дополнительных каркасов, генераторов вакуума, вакуумных станций и др.). При закреплении детали в ванне с магнитно-реологической жидкостью зажимное усилие распределяется не только по площади установочной поверхности, но и по боковой поверхности детали (вне зависимости от ее конфигурации), что способствует увеличению жесткости технологической системы (что в свою очередь определяет точность и качество обработки) и препятствует короблению деталей с тонкими стенками.

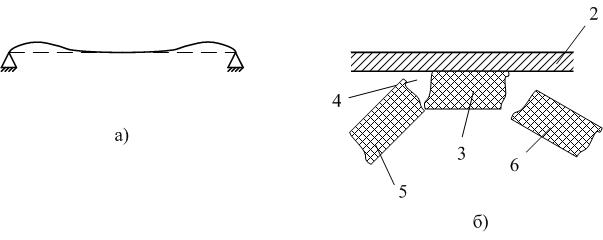

Системы закрепления холодом применяются для фиксации без механического воздействия хрупких заготовок (керамика, пластик, стекло, полимерные материалы), мелких заготовок из любых материалов, ячеистых материалов из алюминия и стекловолокна (применяются в авиастроении). Данная технология успешно используется при механической обработке на фрезерном, токарном и гравировальном оборудовании. Для всех устройств существует одно ограничение - при использовании запрещена подача СОЖ в зону обработки.

Закрепление производится на замораживающей плате, на рабочую поверхность которой предварительно распылен тонкий слой воды или нанесен специальный гель. Во время процесса закрепления происходит замораживание водного слоя и образуется тонкая ледяная пленка, которая прочно удерживает заготовку на рабочей поверхности платы. При этом заготовка не испытывает механических нагрузок и не деформируется. Для снятия заготовки достаточно перевести приспособление на режим нагрева рабочей поверхности.

Установки также имеют достаточно высокую стоимость (от 90 тысяч рублей), сложны в обслуживании и ремонте. Резкое изменение температур в процессе закрепления может негативно сказываться на эксплуатационных характеристиках изделия. При этом метод в сравнении с закреплением в магнитно-реологической жидкости имеет недостатки аналогичные вакуумным столам (указанны выше).

Также существует оборудование для объемного замораживания корпусных деталей с тонкими стенками, что позволяет получить эффект аналогичный закреплению в магнитно-реологической жидкости, но процесс закрепления в этом случае гораздо более длительный.

Таким образом, предложенный метод закрепления немагнитных заготовок на чистовых стадиях обработки можно рекомендовать всем типам производства, но экономическая эффективность достигается при относительно небольших периодах изготовления деталей.

Литература

1. Смоленцев В.П. Перспективы использования реологической жидкости в машиностроении/В.П. Смоленцев, А.А. Болдырев//Нетрадиционные методы обработки: межвуз. сб. науч. трудов. Вып. 9. ч. 2. М.: Машиностроение, 2009. С. 95-104.

2. Патент России № 2312000, МПК B23Q 3/15. Способ крепления деталей из немагнитных материалов и устройство для его осуществления/А.С. Ревин, А.В. Лисицын, В.П. Смоленцев. 2004136423/02: заявлено 14.12.2004: опубл. 10.12.2007//Бюл. 34, 2007.

Воронежский государственный технический университет

УДК 303.1

В.Н. Старов

МОДЕЛЬ И СТРУКТУРА ПРОЦЕССА ПЕРЕВОЗОК

Рассмотрены вопросы структуризации в системах управления транспортного хозяйства предприятия

Модель и общая структура любого перевозочного процесса необходимы для того, что бы проводить анализ с целью совершенствования путей управления процессами, в том числе, проводить мероприятия, направленные на совершенствование системы управления предприятием.

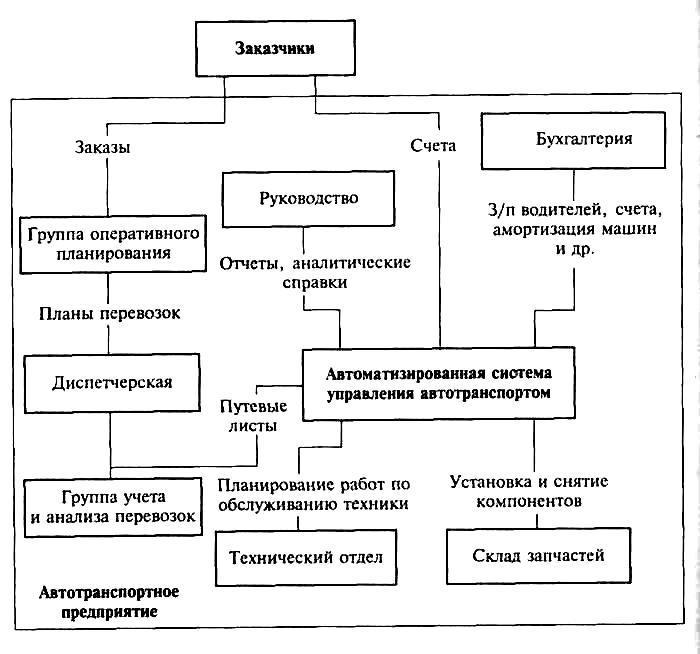

Обобщенная и укрупненная схема основных информационных потоков при управлении, например, автотранспортом представлена на рис.1. Она основан на использовании абстрактной системы автоматизации управления и учета транспортных средств.

Исследования показали, что в общем виде для большинства транспортных предприятий подходит модель общего типа, представленная на рис. 2. Для построения и исследования моделей объектов управления в их временной взаимосвязи целесообразно выделение следующих трех основных стадий перевозочного процесса: начальной, центральной и заключительной.

Процесс разработки модели системы управления сводится к изучению и формализованному описанию процесса функционирования рассматриваемого предприятия. Модель существующей системы управления также является основой для разработки систем АСУ. В случае, когда исследуемым объектом управления является, например, автотранспортное предприятие, то можно говорить об АСУ предприятия (АСУП).

Получение необходимых сведений и построение модели системы управления перевозками осуществляются в результате реализации диагностического анализа функционирования служб предприятия и детального изучения существующей системы обработки данных.

Модель также позволяет своевременно получать информацию о ходе перевозочного процесса, расходе горюче-смазочных материалов и запчастей, об объемах перевезенных грузов (пассажиров), а также отклонениях от запланированного хода этого процесса необходимо для эффективной организации перевозочного процесса.

Разработка модели системы управления перевозками сводится к изучению и формализованному описанию процесса функционирования рассматриваемого предприятия. Получение необходимых сведений и построение модели системы управления осуществляются в результате реализации анализа функционирования служб предприятия. Для этого используют различные виды анализа, например, диагностический анализ. Это комплекс исследований, проводимых с целью выявления общих тенденций развития производства и управления, изучения и анализа характеристик типовых задач и модулей, разработки требований и мероприятий по улучшению системы управления предприятием.

Рис. 1. Схема основных информационных потоков при управлении автотранспортом

Основными источниками сведений о системе служат нормативно-правовые и другие первичные документы, экспертные опросы специалистов действующей системы, непосредственные наблюдения разработчиков за процессом нормальной деятельности системы и другие.

Отметим, что ни один из указанных источников в отдельности не может обеспечить необходимой полноты и достоверности сведений о работе системы. Так, документы сравнительно быстро устаревают и не всегда отражают действительное состояние дел, специалисты могут непреднамеренно, а иногда и умышленно исказить существующее положение. Подготовка документов, содержащих результаты анализа, требует значительных затрат времени и труда. Поэтому эффективность использования стандартных бланков документов возрастает с масштабами разработки.

Рис. 2. Модель перевозочного процесса автомобильного предприятия

В этой работе есть несколько этапов. Они таковы.

Первый этап - изучение структуры, целей и ограничений в существующей системе управления. Выполняется описание подразделений, анализируется (или создается описание) структурная схема организации. Детально исследуется структура каждого подразделения. Составляется таблица функций исполнителей, исходя из характеристик задач организации и описания функций подразделения. Получается описание информационных потоков внутри и между подразделениями, а в итоге строится обобщенная структурно-информационно-временная схема.

Второй этап построения системы требует изучения и анализа информационных потоков и алгоритмов переработки данных в существующей системе управления, а именно, какие: характеристика документов, описание документов, характеристики массивов, характеристики процедур.

Процессы изучения и анализа существующей системы управления предприятием обусловливает необходимость применения формальных моделей процессов обработки данных.

Если предприятие применяет подобные многоуровневые АСУП, то это позволит ему иметь определенные преимуществ перед конкурентами. Чтобы получить преимущества, для этого необходимо осуществить следующие действия:

- провести согласование целей и задач, стоящих перед системой в целом и её отдельными элементами;

- осуществить организацию взаимосвязи между задачами разных уровней;

- выполнить формирование рациональной структуры самой системы управления;

- сделать выбор и провести проектирование технологического процесса обработки информации с учетом интеграции основных функций управления предприятия, в том числе, с учетом его внешних связей.

Это большая и трудоёмкая работа, её реализация требует много средств, что в сегодняшней рыночной ситуации не под силу многим предприятию. Однако это реальный путь повышения эффективности работы любого предприятия, а главное повышение конкурентоспособности.

Воронежский государственный технический университет

УДК 621.9.047

А.В. Кузовкин, Ю.С. Золототрубова

СОТОЯНИЕ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОВ И СПЛАВОВ ПОСЛЕ ЭХО

В работе представлены результаты по исследованию состояния поверхностного слоя токопроводящих материалов после электрохимической обработки

Развитие специальных отраслей машиностроения обусловило значительный рост потребления жаропрочных сплавов, высокопрочных, нержавеющих и антикавитационных сталей, магнитных и твердых сплавов, полупроводниковых материалов и других металлов и сплавов, обработка которых резанием связана с большими трудностями, а в некоторых случаях невозможна. Кроме того, в связи с расширением области применения точного литья и обработки давлением увеличилась потребность в литейных формах, прессформах и штампах, трудоемких в изготовлении. Поэтому в промышленности для обработки деталей сложной конфигурации из новых конструкционных материалов наряду с электрофизическими способами находит применение электрохимическая обработка (ЭХО) [1].

В технологии машиностроения качество поверхности характеризуют геометрическими (микрорельеф) и физическими (микротвердость, обезуглероженный слой и др.) показателями слоя материала, прилегающего к поверхности.

Формирование микрорельефа поверхности при ЭХО зависит от структуры материала заготовки, от состава, температуры, скорости прокачки электролита, электрических параметров обработки. Все эти факторы постоянно изменяются по времени, и процесс анодного растворения в каждой точке протекает по-разному. Отличия могут быть незначительными и практически не оказывать влияния на скорость съема металла, но приводят к образованию микронеровностей.

Если ЭХО выполняется после механической обработки, то в начале процесса анодного растворения микрорельеф повторяет профиль заготовки. После точения, например, необходимо удалить с помощью ЭХО припуск, в 6 - 10 раз больший, чем начальная высота неровностей, пока не перестанет проявляться влияние обработки предшествующей ЭХО. В дальнейшем при стабильных параметрах процесса шероховатость поверхности не меняется. Характер микронеровностей зависит от структуры обрабатываемого материала. Чаще наблюдается межкристаллитное растворение, которое и определяет шероховатость поверхности. Следует подчеркнуть, что способы контроля шероховатости контактным методом позволяют оценить лишь часть углубления, поскольку при ощупывании поверхности иглой не удается достичь крайней точки углубления. Чем мельче зерно, тем меньше глубина межкристаллитного растравливания. Поэтому шероховатость поверхности крупнозернистых сплавов обычно выше, чем у сплавов с мелким зерном. Глубина микронеровностей зависит от плотности тока. Для большинства сплавов с увеличением тока шероховатость поверхности снижается.

При высоких плотностях тока ускоренное растворение сплавов может наблюдаться не по границам, а по самому зерну, на котором образуются местные углубления, определяющие шероховатость поверхности. Чем ниже температура электролита, тем при той же плотности тока меньше высота неровностей, но и ниже скорость растворения металла. В большинстве случаев используются электролиты с температурой 17…37 °С. Для обработки титановых сплавов применяются электролиты, нагретые до 47 - 50 °С, а в случае чистовой обработки, например нержавеющих сталей, электролит охлаждают до 4 °С. Применение импульсного тока из-за повышения его плотности во время импульса способствует снижению высоты неровностей на 20…30% по сравнению с ЭХО на постоянном токе.

У сталей, подвергнутых некоторым видам термической обработки, наблюдается повышенная шероховатость при малых скоростях прокачки электролита (менее 6…8 м/сек.) и при большой его защелоченности (pH > 11) [2].

При выполнении операций ЭХО, при которых съем материала заготовки осуществляется только за счет электролиза, в общем виде высота шероховатости обработанных поверхностей достигает значений Ra=2,5…0,63 мкм. Операции, при которых съем происходит одновременно с электролизом и механическим или электротермическим воздействием на заготовку, позволяют получать следующие значения параметров высоты шероховатости:

- при электрохимической абразивной обработке Ra=1,25…0,32 мкм;

- при электрохимическом шлифовании Ra=2,5…0,63 мкм;

- при электрохимическом дорновании Ra=0,63…0,16 мкм;

- при электрохимическом полировании Ra=0,08…0,02 мкм.

При анодномеханической обработке характерно наличие дефектного слоя на обработанных поверхностях; величина этого слоя может достигать 0,3 - 0,8мм.

При обработке в электролитах на базе хлорида натрия шероховатость поверхности конструкционных сталей Ra=0,32…0,10 мкм, нержавеющих сталей и сплавов Ra=1,25…0,32 мкм, титановых сплавов Ra=2,5…1,25 мкм, алюминиевых сплавов Ra=2,5…0,63 мкм [3].

После ЭХО в поверхностном слое не наблюдается снижения содержания углерода и изменения твердости. В отличие от механической обработки после ЭХО отсутствует наклеп, что говорит об удалении технологической наследственности поверхностного слоя. Напряжения в поверхностном слое после ЭХО повышаются вследствие растравливания. Межкристаллитные углубления имеют малый радиус закругления, что способствует концентрации напряжений. Для их уменьшения используют те же способы, что и для снижения шероховатости: повышают плотность тока, применяют охлажденные электролиты, используют импульсный ток, стабилизируют параметры электролита и его гидродинамический режим.

При анодном растворении заготовки на катоде выделяется водород. Ввиду малого расстояния между электродами он может достичь поверхности заготовки, наводораживая ее. Наводораживание повышает хрупкость материала и снижает усталостную прочность. Эффект наводораживания поверхности особенно сказывается у титановых сплавов, а стали, никелевые, алюминиевые сплавы не подвержены ему вовсе. Если обеспечить скорость протекания электролита не ниже расчетной (чего в ряде случаев не удается достичь), то практически весь водород удаляется из зазора и наводораживания не наблюдается.

При эксплуатации деталей на них могут воздействовать статические, ударные и знакопеременные нагрузки. Низкая шероховатость поверхности после ЭХО (по сравнению с механической обработкой) повышает механические свойства материалов. Этому же способствует отсутствие следов инструмента на поверхности, более плавный профиль на вершинах выступов, одинаковое качество поверхности во всех направлениях.

Отсутствие наклёпа поверхности от воздействия инструмента или его малое значение при комбинированном способе обработки снижает механические показатели, особенно сопротивление усталости. Ухудшают качество поверхностного слоя микрорастравливания по границам зерен, которые являются концентраторами напряжений, и наводораживания сплавов.

Предел прочности при статических и ударных нагрузках образцов из конструкционных сталей после ЭХО при растяжении, сжатии, кручении и изгибе такой же, как у механически обработанных образцов. Положительно и отрицательно действующие факторы взаимно уравновешиваются, и ЭХО для деталей с такими же видами нагружения можно использовать в качестве финишной операции.

У образцов из сплавов склонных к межкристальному растравливанию (никелевых, титановых и др.), предел прочности на растяжение и угол загиба после ЭХО снижаются по сравнению с механически обработанными на 10 - 15 %, поэтому для высоконагруженных деталей после ЭХО необходимо механически удалять припуск на глубину растравливания [4].

Испытание образцов на ударную вязкость показывают, что их результаты не зависят от сравниваемых видов обработки, поэтому детали после ЭХО можно использовать в конструкциях, работающих при ударных нагрузках.

Сопротивление усталости сплавов определяется при многократном приложении нагрузки, которая по значению может быть много ниже предела прочности. В материале под воздействием повторяющихся деформаций возникают изменения, в результате чего детали ломаются при сравнительно небольших усилиях.

По значению предела выносливости образцы из конструкционных сталей и алюминиевых сплавов после ЭХО близки к шлифованным образцам. Детали из этих материалов после ЭХО можно использовать в конструкциях, работающих в условиях вибраций, знакопеременных нагрузок. Детали из никелевых, титановых и других сплавов, у которых могут быть растравливания поверхностного слоя, имеют пониженное сопротивление усталости. При использовании таких сплавов в конструкциях, работающих в условиях знакопеременных нагрузок, следует удалять слой металла, имеющий растравливание.

Одним из основных методов повышения механических свойств материалов после ЭХО является последующее полирование. Это довольно трудоемкий процесс, используемый обычно для снижения шероховатости поверхности. Для деталей после ЭХО наиболее приемлемо виброполирование, которое позволяет снять растравленный слой и выполнить наклеп поверхности, необходимый для получения высоких механических свойств.

ЭХО часто используют взамен точения, фрезерования, долбления и других операций, после которых шероховатость составляет Rz=20…40 мкм. В процессе ЭХО шероховатость может быть Ra<0,3 мкм. Таким образом, после ЭХО высота неровностей заметно ниже, что способствует повышению сопротивления усталости сплавов. Необходимо на стадии проектирования детали учитывать возможность снижения сопротивления усталости после ЭХО и компенсировать это снижение уменьшением шероховатости поверхности.

Полностью восстанавливает усталостные характеристики сплава его упрочнение после ЭХО. Упрочнение выполняется виброударным, пневмогидравлическим, дробеструйным и ротационным способами. При этом по сравнению с упрочнением механически обработанных деталей требуется несколько снизить усилия, время обработки и др.

Точность размеров и формы при ЭХО определяется двумя группами факторов, одна из которых не зависит от процесса анодного растворения, а другая является его следствием. К первой группе относятся погрешности технологической системы; они устраняются или сводятся к минимуму общеизвестными способами. К факторам, характерным для ЭХО, относят погрешность , которая является следствием колебаний значения межэлектродного промежутка (МЭП) из-за нестабильности в процессе обработки заданных технологических режимов – Uэ, , pH и Vи, а также из-за нестабильности нагрева и газонаполнения электролита. При этом последние формируются в МЭП и поэтому их стабилизация требует существенных дополнительных затрат на модернизацию применяемого оборудования [2]. Препятствовать газонаполнению можно, применяя безводородные электролиты, в которые обычно входят хлорид аммония и дихлорид железа. Недостатком таких электролитов является их коррозионная активность [1].

Другим фактором этой группы является погрешность припуска Z, которая наблюдается в конце обработки из-за неравномерности исходного припуска заготовки Zзаг.

Влияние условий проведения ЭХО на погрешность и z показано в табл. 1.

При ЭХО длинномерных деталей (например, при формообразовании пера лопаток) достижима точность размеров 0,1-0,5 мм.

Таблица 1

Влияние параметров ЭХО на погрешность и Z

Параметр |

Погрешность |

Параметр |

Погрешность |

||

|

Z |

|

Z |

||

Стабилизация значений Uэ, , pH, Vи, а |

+ |

- |

Применение кислородосодержащих электролитов (NaNO3 и т.п.) |

- |

+ |

Минимальное значение МЭП |

+ |

+ |

Импульсная форма технологического тока |

+ |

- |

Введение в электролит инертного газа или сжатого воздуха |

+ |

+ |

Минимальное значение zзаг |

- |

+ |

Примечание: Знаком "+" отмечено положительное влияние параметра на снижение погрешностей, знаком "-" -отсутствие влияния |

|||||

При ЭХО поверхностей с высокой степенью стабилизации параметров Uэ, , pH, Vи, и значениях МЭП < 0,02 мм достижима точность обработки до 5 мкм. При электрохимическом шлифовании и электрохимическом дорновании токопроводящим инструментом точность размеров обрабатываемых поверхностей соизмерима с точностью традиционных методов абразивной обработки. Большинство отделочных операций ЭХО (полирование, дорнование и др.) выполняют без изменения исходной (перед проведением операции) точности размеров и формы заготовок.

Погрешности формы обрабатываемых поверхностей (конусность боковых поверхностей отверстий, скругление кромок элементов заготовок вблизи рабочей поверхности электрода-инструмента (ЭИ) и др.) в некоторых случаях исключаются за счет применения ЭИ с электроизоляционными покрытиями и установки экранов, предотвращающих влияние электрического поля на необрабатываемые данной операцией участки заготовки. Эти и другие особенности технологии ЭХО, как правило, можно учесть в процессе проектирования детали и при технологическом контроле чертежей.

По сравнению с другими методами обработки металлов электрохимический способ обладает определенными преимуществами: он дает возможность обрабатывать любые металлы и сплавы, независимо от их химического состава и структурного состояния, инструмент-катод при этом не изнашивается, а обработка не влечет за собой изменение структуры материала, а также деформации.

Ряд недостатков несколько ограничивают область применения электрохимической обработки. К ним относятся: большая энергоемкость процесса, громоздкость оборудования и необходимость надежной антикоррозийной защиты его, плохая обрабатываемость сплавов с высоким содержанием углерода и кремния.

Литераура

1. Артамонов Б. А., Волков Ю. С., Дрожалова В. И. и др. Электрохимические и электрофизические методы обработки материалов. Учеб. пособие (в 2-х томах). Т. I. Обработка материалов с применением инструмента/Под ред. В. П. Смоленцева. – М.: Высш. шк., 1983. – 247 с., ил.

2. Справочник по электрохимическим и электрофизическим методам обработки//Г. Л. Амитан, И. А. Байсупов, Ю.м. Барон и др.; Под общ. ред. В. А. Волосатова. – Л.: Машиностроение. Ленинград. отд-ние, 1988. – 719 с.: ил.

3. Электрохимическая обработка металлов. Мороз И. И. и др., М., «Машиностроение», 1969, 208 стр.

4. Смоленцев В. П. и др. Электрохимическое маркирование деталей / В. П. Смоленцев, Г. П. Смоленцев, З. Б. Садыков. – М.: Машиностроение, 1983. – 72 с., ил.

Воронежский государственный технический университет

УДК 303.1

В.Н. Старов

СОВЕРШЕНСТВОВАНИЕ СТРУКТУРЫ СИСТЕМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ МАШИН

Рассмотрены вопросы совершенствования структуры систем управления предприятия, обеспечивающего техническое обслуживание машин

Исследуем особенности формирования структуры системы технического обслуживания и ремонта автосервисного или автотранспортного предприятия.

Основой организационной системы предприятия являются ее структура и нормативы. Структура системы обслуживания определяется видами (ступенями) соответствующих воздействий и их числом. Нормативы включают конкретные значения периодичности воздействий, трудоемкости, перечни операций и др. Перечень выполняемых операций, их периодичность и трудоемкость составляют режимы технического обслуживания.

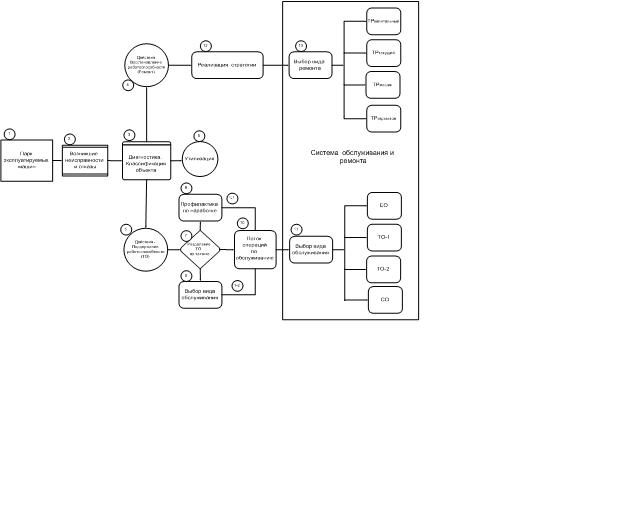

На структуру системы технического обслуживания (ТО) и ремонта (ТР) влияют следующие факторы: уровни надежности и качества автомобиля; условия эксплуатации машины; имеющиеся ресурсы; организационно-технические ограничения и другие. Укрупненная блок-схема формирования структуры системы технического обслуживания и ремонта приведена на рис. 1.

По литературным данным отдельные элементы структуры системы ТО и ремонта эксплуатируемого в настоящее время отечественного парка машин следующим образом влияют на затраты по обеспечению работоспособности (без организационно-планировочных затрат): обоснованность перечня профилактических операций и их периодичностей - 80...87 %; число ступеней (видов) ТО и кратность их периодичностей - 13...20 %.

Видим, что главными факторами, определяющими эффективность системы ТО и ремонта, являются правильно определенные перечни (что делать) и периодичность (когда делать) профилактических операций, затем - количество видов ТО и их кратность (как организовать выполнение совокупности профилактических операций).

Сложность при определении структуры системы ТО состоит в том, что обслуживание включает в себя порядка 10 видов работ (смазочные, крепежные, регулировочные, диагностические и др.), и более 300 конкретных объектов обслуживания, т. е. агрегатов, механизмов, соединений, деталей, требующих предупредительных воздействий. Каждый узел, механизм, соединение может иметь свою оптимальную периодичность ТО.

Рис.1. - Обобщенная схема формирования структуры системы ТО и ТР машин: 1 - парк машин; 2 - поток отказов, образующихся при работе машин (600...800 наименований); 3 - разделение потока по типам стратегий обеспечения работоспособности; 4 - стратегия восстановления работоспособности - ремонт (к = 300…400 наименований); 5 - стратегия поддержания работоспособности - ТО (s = 200...300 наименований); 6 - направления утилизации; 7 - разделение ТО по тактике поддержания работоспособности; 8- тактика 1-1 - профилактика по наработке; 9 тактика I-2 - по техническому состоянию;10 - поток профилактических операций со своими оптимальными периодичностями 1s; 11 - выбор необходимого вида обслуживания; 12 - реализация необходимого ремонта; 13 - группировка операций по видам ремонта;14 - общая система ТО и ТР

После выделения из всей совокупности воздействий тех, которые должны выполняться при ТО и определения оптимальной периодичности каждой операции производят группировку операций по видам ТО. Это дает возможность уменьшить число заездов машин на ТО и время простоев на ТО и ТР.

Группировка операций неизбежно связана с отклонением периодичности ТО данного вида от оптимальных периодичностей ТО отдельных операций. При определении периодичности ТО группы операций обычно применяют следующие методы:

- группировки по стержневым операциям;

-технико-экономический; -экономико-вероятностный и метод естественной группировки. Рассмотрим их особенности.

Метод группировки по стержневым операциям основан на том, что выполнение операций ТО приурочивается к оптимальной периодичности lст, так называемых стержневых операций, которые обладают следующими признаками:

- влияют на экологическую и эксплуатационную безопасность машины;

- влияют на работоспособность, безотказность, экономичность машины;

- характеризуются большой трудоемкостью, требуют специального оборудования и конструкции постов; - регулярно повторяются.

Примерами подобных стержневых операций или групп операций являются: по всем признакам - проверка и регулирование тормозной системы и проверка токсичности отработавших газов и соответствующая регулировка систем двигателя; смена масла в картере двигателя – это признак регулярного повторения.

По этому методу периодичность ТО стержневой операции 1ст принимается за периодичность вида ТО или группы операций, например (1ТО)1, = lcт. В общем виде группировку по стержневым операциям можно представить так.

Пусть есть перечень анализируемых по данному методу профилактические операции. Они могут быть сведены, например, в три группы 1Г, 2Г, 3Г, а именно:

1Г. Это 1стi < (1СТ - 1); причем по ним выполняются ежедневно (ЕО) или по потребности (при ТР), т. е. исключаются из состава профилактических (i – любые классифицированные нами операции).

2Г. Вид (1СТ - 1) < 10i < (1СТ - 2) это операции 3, 4, 5, которые выполняются одновременно с первой стержневой с периодичностью операции (1СТ - 1).

3Г. Когда 10i > (1СТ - 2) выполняются одновременно со второй стержневой операцией или выводятся из состава профилактических (переводятся в текущий или предупредительный ремонт).

Операции, оптимальная периодичность которых l cт больше периодичности стержневой операции, выполняются с коэффициентом повторяемости К, который больше 0, но меньше 1.

Такие операции состоят из двух частей - контрольной (диагностической) и исполнительской. Причем контрольная часть производится каждый раз при направлении автомобиля на данный вид обслуживания, а исполнительская - по потребности, в зависимости от его фактического технического состояния.

В действующей отечественной системе ТО более 65...70 % всех операций пополняются с коэффициентом повторяемости, зависящим от результатов контроля в пределах установленной периодичности.

При технико-экономическом методе определяют такую групповую периодичность loг, которая соответствует инициальным суммарным затратам С∑∑. на ТО и ремонт машины по всем рассматриваемым объектам.

Оптимальная периодичность I = Iог при С∑∑. = Сmin, где С1S и С2S - удельные затраты на ТО и ремонт i-гo объекта; s — число операций в группе (виде ТО).

Обычно определяется увеличение удельных затрат s-операции при ее выполнении в результате группировки - это ∆s, с групповой 1ог, не совсем свойственная ей оптимальной периодичность - I С0S.

Если в группу входит операция, периодичность которой ограничена в рассматриваемых пределах условиями безопасности, экологии или техническими критериями, то выбранная групповая периодичность должна удовлетворять требованиям 10Г < 10i ; где i - номер операции с периодичностью, ограниченной требованиями безопасности движения или другими техническими критериями (например, прекращение функционирования механизма при 10Г > 10i).

Используя экономико-вероятностный метод, можно определить целесообразность выполнения данной операции не с оптимальной для нее, а с заданной периодичностью стержневой операции. Если в этом случае воспользоваться картой профилактической операции, то можно определить зону наработок, в которой удельные затраты при предупредительной стратегии остаются ниже, чем при устранении возникшего отказа. Когда в этой зоне находится периодичность стержневой операции, тогда изменение периодичности для данной операции допустимо.

Если ряд объектов обслуживания имеет весьма близкие рациональные периодичности, то используется метод естественной группировки. Известно, что при обслуживании несамоконтращихся крепежных соединений современных грузовых автомобилей обнаруживаются два пика необходимости возобновления их затяжки в интервалах 4...7 и 15...20 тыс. км. Достаточно близкую периодичность регулирования имеют тормозные и клапанные механизмы, углы установки колес.

Таким образом, для совершенствования структуры системы технического обслуживания необходимы исследования методов ТО, это позволяет производить группировку операций по видам и направленно анализировать потоки информации.

Увеличение числа ступеней (видов ТО) теоретически благоприятно сказывается на надежности и суммарных затратах на обеспечение работоспособности отдельных объектов автомобиля, но одновременно увеличиваются затраты, связанные с организацией производственного процесса (подготовительно-заключительное время, планирование постановки на ТО и др.), ТО и ремонта машины. Рост организационных затрат не только увеличивает общие затраты, но сдвигает оптимум в область более простых структур системы ТО и ремонта.

Применение вышеуказанных методов позволяют сделать следующие практические выводы пригодные для совершенствования структуры системы обслуживания машин.

Во-первых, предупреждение отказов (профилактическая стратегия I) более выгодно, чем ожидание отказа и последующий ремонт (стратегия 1-1).

Второе. Для технического обслуживания машины наиболее целесообразна система с двумя-тремя видами ТО, при такой структуре системы удельные затраты на ТО и ремонт с учетом организационных - минимальны. Поэтому наиболее распространенная в настоящее время трехступенчатая система ТО, а именно: ЕО, ТО-1 и ТО-2, ТО-3 (с последним может совмещаться сезонное обслуживание СО, что является оптимальной схемой).

Третье. Для предприятий с недостаточно организованным ТО (невыполнение перечня, несоблюдение периодичностей) в качестве первого этапа исправления ситуации может быть рекомендована одноступенчатая система ТО (единое ТО) с последующим переходом к двум и трем ступеням.

Четвертое. Сокращение организационно-управленческих: затрат на реализацию системы (применение ПЭВМ при учете и планировании, подготовке производства и др.) позволяет по экономическим критериям увеличить число видов обслуживания машин, т. е. приблизиться к оптимальным периодичностям ТО.

Далее. Для большинства базовых машин целесообразна реализация индивидуальной системы и нормативов обслуживания и ремонта для конкретных машин (или их групп, работающих в сходных условиях эксплуатации).

Основой индивидуального варианта системы служит повышение надежности машины и соответствующее увеличение периодичностей ТО; совершенствование системы помашинного учета и анализа надежности, затрат, доходов и расходов; применение бортовой системы учета работы и диагностики технического состояния конкретной машины.

Таковы наиболее простые и рациональные пути совершенствования структур обслуживания машин.

Воронежский государственный технический университет

УДК 621.9.047

А.В. Кузовкин, Ю.С. Золототрубова

ОБРАБОТКА КРОМОК МЕТОДОМ ЭХО

Приводятся данные по проектированию технологических процессов ЭХО острых кромок и удаления заусенцев после механообработки в условиях автоматизированного производства

При механической обработке деталей с применением традиционной механообработки (сверления, фрезерования, долбления и протягивания) в местах выхода инструмента остаются технологические заусенцы, которые удаляют путём ручного опиливания, что существенно снижает производительность труда и зачастую приводит к появлению брака за счет ошибок исполнителя. Такие способы удаления заусенцев, как обдувка деталей паром, механическая зачистка, обработка в галтовочных аппаратах и обработка ультразвуком в абразивной суспензии не нашли широкого распространения из-за ряда существенных недостатков. К их числу можно отнести недостаточную универсальность, сложность конструкций применяемого оборудования, сложность самого процесса удаления заусенцев крупных размеров, плохая управляемость процессом [1].

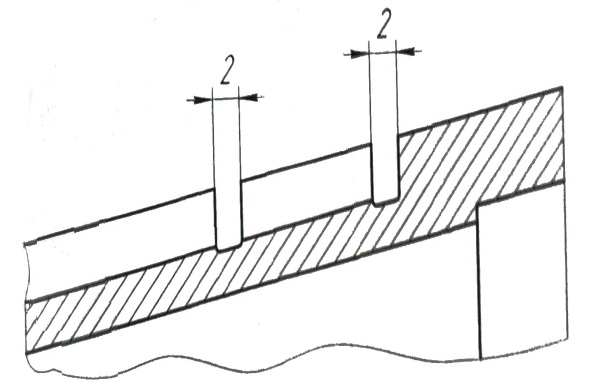

Разработка приемлемого в технико-экономическом отношении способа снятия заусенцев и обработки кромок после механообработки особенно актуальна при внедрении элементов автоматизированного производства деталей. Работы в этом направлении ведутся достаточно давно, так в 1959 году в ЭНИМСе был разработан электрохимический способ снятия заусенцев, основанный на принципе локального анодного растворения металла в потоке электролита при зазоре между электродами 0,5 мм и плотности тока до 5 А/см2 [2]. Электролит в виде растворов нейтральных солей прокачивается через зазор, образующийся между местом расположением заусенцев на детали и рабочей частью поверхности катода. При этом создаются условия для локального растворения поверхности детали, ограниченной в основном рабочей частью поверхности катода. Высокая плотность тока обеспечивает быстрое удаление заусенцев и скругление кромок.

ЭХО заусенцев не исключает возможности нарушения геометрии остальной части детали, хотя и со значительно меньшей скоростью. Поэтому необходимо создать условия для пространственной локализации процесса. Это достигается выбором электролита со сравнительно низкой рассеивающей способностью, а также применением специальной конструкции катода-инструмента, создающей минимальное расстояние между рабочей поверхностью катода и вершинами заусенцев [3]. Кроме того, нерабочая часть катода или поверхность детали, не подлежащая обработке, изолируется для локализации зоны обработки. При осуществлении процесса без нанесения изоляции на нерабочие поверхности следует иметь в виду, что зона растворения при применении в качестве электролитов водных растворов нейтральных солей локализуется в приделах 2 - 3 мм от границы катода.

Технологический процесс снятия заусенцев состоит из следующих основных операций: анодная обработка детали, промывка обработанной детали, пассивирование, сушка.

Анодная обработка обычно производится в водном растворе нейтральной соли. В качестве электролитов могут быть использованы 10 - 30%-ные водные растворы хлористого натрия, азотнокислотного натрия, сернокислого натрия и других солей. Наиболее приемлемым электролитом для обработки углеродистых и малолегированных сталей является раствор хлористого натрия или азотнокислого калия с добавкой 2 - 3% нитрата натрия, а для нержавеющих сталей ферритной и аустенитной структуры - раствор сернокислого натрия.

Иногда в электролиты вводят виннокаменную или лимонную кислоты, или гексаметофосфат натрия в качестве комплексообразователей, способных взять ионы металлов в растворимые комплексы, с тем, чтобы предохранить электролит от загрязнения.

При разработке и осуществлении способа электрохимического удаления заусенцев и скругления кромок часто используют вспомогательные технологические приемы, позволяющие интенсифицировать процесс, облегчить его осуществление, повысить качество обработанной поверхности. К ним относятся создание относительного вращения детали с заусенцами и катода-инструмента, а также сочетание анодного растворения заусенцев с наложением ультразвуковых колебаний. Вращением электродов достигается увеличение относительной скорости детали и струи электролита, уменьшение шероховатости обработанной поверхности и равномерность съема металла с детали. Кроме того, отдельные крупные заусенцы механически сбиваются вращающимся катодом без возникновения прижогов электродов (при достаточной скорости вращения). Таким способом можно также удалять следы резца на торцовых частях деталей - тел вращения.

Возможно наложение на процесс ультразвуковых колебаний, которые оказывают влияние на кинетику электродных процессов при электрохимическом растворении и повышают производительность на 20 - 30%. Колебания передаются в межэлектродный зазор через катод-инструмент, который является продолжением акустического преобразователя. Для создания колебаний используют генераторы с выходной частотой порядка 20 кГц. В электролит вводят абразив, чаще всего карбид бора с размером фракции 50 - 150 мк. К недостаткам такого способа следует отнести то, что он может быть использован лишь при обработке сравнительно небольших деталей простой конфигурации. При обработке крупногабаритных деталей он не применим в виду недостаточной мощности ультразвуковых генераторов.

После завершения процесса удаления заусенцев и/или скругления кромок производят промывку готовой детали для удаления с нее продуктов анодного растворения и остатков электролита. Промывка осуществляется проточной водой в течение 10 - 30 сек. через душевые насадки, которые направлены так, чтобы омывалась вся поверхность детали. Одним из эффективных способов промывки детали и очистки ее поверхности от продуктов растворения является обработка в ультразвуковой ванне. При этом кавитация, возникающая в жидкости, способствует удалению не только продуктов анодного растворения, но и солей из пор металла, что важно для предупреждения коррозии детали. В качестве моющей среды берется вода с температурой 30 - 35 °С. Для этих целей можно использовать подогретую воду после охлаждения пакета ультразвукового преобразователя. Время промывки детали обычно составляет 0,5 - 0,75 времени электрохимической обработки.

Для предотвращения появления коррозии после промывки детали следует осуществить пассивирование ее поверхности в водном растворе нитрита натрия (3%) с содой (0,5%) или в 10%-ном растворе хромпика. Время образования пленки в этих растворах составляет 10 - 30 сек. После пассивирования детали обдувают сжатым воздухом для удаления избытка пассивирующего раствора.

Рассмотренный способ ЭХО кромок и удаления заусенцев применим для обработки деталей различных конфигураций и размеров, выполненных из токопроводящих сплавов.

Для обработки деталей различной конфигурации проектируются соответствующие катодные устройства, при этом должны быть соблюдены следующие общие условия:

- рабочая поверхность катода, обеспечивающая локализацию процесса обработки в местах расположения кромок и заусенцев при высоких плотностях тока, должна быть минимальной;

- электролит в пространство между рабочей поверхность катода и деталью должен подаваться равномерно;

- необходимо обеспечить беспрепятственный выход электролита из зоны обработки.

Для некоторых типов деталей, заусенцы и кромки у которых расположены в различных плоскостях (например, корпус торцовой фрезы, радиатор металлокерамической лампы, фланцы, рычаги) можно конструировать разъемное катодное устройство с разъемными электрическими контактами.

Технико-экономическая эффективность применения электрохимического оборудования для такого вида обработки определяется такими факторами, как замена ручного труда, возможность полной автоматизации процесса, незначительная стоимость оборудования, материалов.

Наиболее целесообразно использовать электрохимические станки для снятия заусенцев и скругления кромок при изготовлении деталей в крупносерийном и массовом производстве.

Литераура

1. Артамонов Б. А., Волков Ю. С., Дрожалова В. И. и др. Электрохимические и электрофизические методы обработки материалов. Учеб. пособие (в 2-х томах). Т. I. Обработка материалов с применением инструмента/Под ред. В. П. Смоленцева. – М.: Высш. шк., 1983. – 247 с., ил.

2. Справочник по электрохимическим и электрофизическим методам обработки//Г. Л. Амитан, И. А. Байсупов, Ю.м. Барон и др.; Под общ. ред. В. А. Волосатова. – Л.: Машиностроение. Ленинград. отд-ние, 1988. – 719 с.: ил.

3. Электрохимическая обработка металлов. Мороз И. И. и др., М., «Машиностроение», 1969, 208 стр.

Воронежский государственный технический университет

УДК 621. 367. 502.7

И.М. Винокурова, И.В. Винокуров, В.А. Небольсин

ЗАКОНОМЕРНОСТИ Анодного РАСТВОРЕНИЯ ТИТАНА

Рассмотрено поведение титана с учетом влияния промежуточных низковалентных частиц. Выявлены факторы, влияющие на лимитирующую стадию активного растворения и валентность ионов титана участвующих в процессе

Широкое использование в промышленности титана в качестве конструкционных материалов представляет большой интерес для современных исследователей [1-5], а так как необходимое качество и точность обработки может достигаться только электрохимическим способом, то это в свою очередь создает ряд проблем. Создание необходимых технологических условий для процесса связано с особенностью электрохимической обработки металла. Так необходимо рассчитывать такие параметры как скорость протока и температуру электролита, режимы подачи плотности тока, состав и концентрацию электролита и др. Отсутствие единой точки зрения относительно механизма процессов, происходящих при активном растворении и пассивации титана, заставляет вновь и вновь возвращаться к изучению данной проблемы.

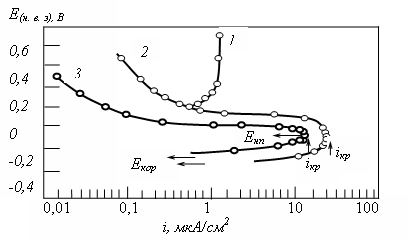

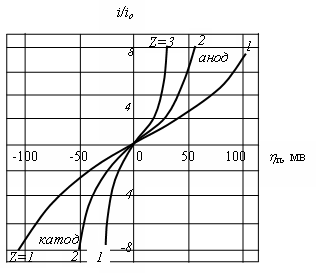

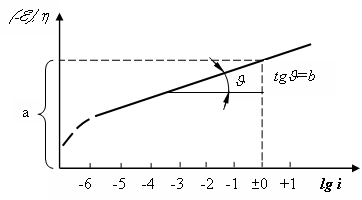

Анализируя анодные потенциостатические кривы при температуре 30 oC на рис. 1, мы видим, что на ветвь анодной кривой титана в деаэрированных растворах H2SO4 и HCl не влияет перемешивание, поэтому процессы растворения в активном состоянии и процессы пассивации лимитируются активацией. Принятые здесь и в дальнейшем обозначения расшифровываются следующим образом: Екор - потенциал коррозии; Енп - потенциал начала пассивации; Епп - потенциал полной пассивации; iкрит - критическая плотность тока пассивации.

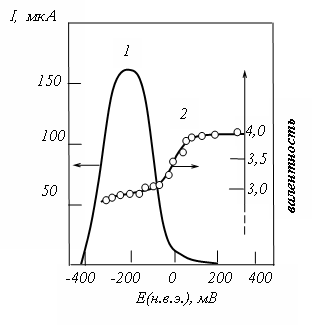

Результаты исследований определения валентности переходящих в раствор ионов титана представлены на рис. 2. В области потенциалов Екор < Е Енп активное растворение титана происходит с валентностью 3; на участке потенциалов пассивации ЕНП < Е < Енп в раствор переходят как трех-, так и четырехвалентные ионы титана. В пассивной области в растворе обнаружены только четырехвалентные ионы титана.

Рис. 1. Анодные потенциостатические кривые титана в деаэрированных растворах: 1-0,5 М Н2SO4+Ti3+; 2-0,5 M H2SO4; 3-1 M HCl, 30 oC

Во многих других работах установлено и экспериментально подтверждено [2-4] , что в виде Ti(III) практически со 100 % -ным выходом по току титан переходит в раствор в области потенциалов Екор < Е < Енп. Двухвалентные ионы титана при растворении титана в водных растворах не были обнаружены не одним из исследователей. Ti(II) -ионы при обычной температуре окисляются водой или растворенным в ней кислородом.

Рис. 2. Зависимость тока (1) и валентности (2) растворения титана от потенциала в деаэрированной 8 н. HCl, 21 о С, n=1000 об/мин

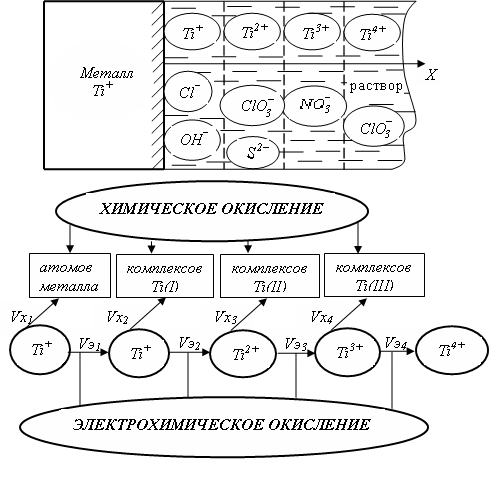

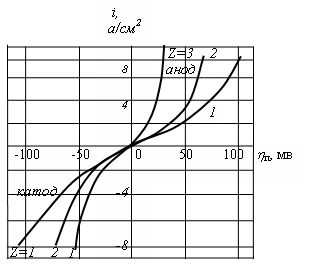

По угловому коэффициенту зависимости lgi=f(1/T) определяют кажущую энергию активации растворения титана. При уменьшении рН возрастает iкрит, а Енп смещается к более положительным значениям. На характеристические параметры анодных поляризационных кривых титана большое влияние оказывает скорость поляризации. Обобщая экспериментальные данные по электрохимическому растворению титана, приведем схему анодного процесса рис. 3. Добавление анионов того или иного сорта в водный бромид-хлоридный раствор приводит к смещению потенциалов растворения (конкурирующая адсорбция). Галоидные ионы, так же как и гидроксил-ион, не вступают в окислительно-восстановительные реакции с промежуточными низковалентными частицами, что и приводит к электрохимическому окислению ионов титана до высшей устойчивой степени окисления. В отличие от этого кислородосодержащие анионы могут восстанавливаться, химически взаимодействуя с промежуточными низковалентными частицами. Наблюдаемые экспериментальные различия эффективной валентности в водных растворах нитрат-, хлорат, и перхлорат-ионов связаны, по всей видимости, с изменением реакционной способности этих анионов в реакциях рассматриваемого типа. Наблюдаемый в хлорид-нитратных и хлорид-перхлоратных водных растворах синергетический эффект, объясняется также.

Рис. 3. Обобщенная схема процесса анодного растворения титана

Соотношение скоростей электрохимического и химического механизма определяет высокоскоростное анодное растворение окисление титановых сплавов промежуточными низковалентными частицами, а рабочая модель представляется следующим образом:

1) вблизи межфазной границы термодинамически возможно существование промежуточных комплексов с различными степенями окисления входящих в них металлических ионов. Чем выше степень окисления ионов, тем более удалена соответствующая зона от поверхности электрода. Комплексы с низшими степенями окисления адсорбированы на поверхности металла;

2) анионы различного рода, присутствующие в растворе, находятся на различном расстоянии от межфазной границы, зависящем от природы аниона. Что определяется в свою очередь сольватацией анионов в данном растворителе, специфической адсорбцией его на данном металле и поляризуемостью аниона. Эти факторы определяют энергетическое состояние аниона с точки зрения возможности химического взаимодействия с продуктами анодного растворения металла;

3) возможно химическое взаимодействие промежуточных низковалентных частиц с анионом раствора. Условия протекания подобных реакций зависят от следующих параметров: во-первых, время жизни промежуточных низковалентных частиц должно быть достаточным, для химического взаимодействия ее с окислительным реагентом, т.е. 1/К, где К – константа рассматриваемой химической реакции. А скорость электрохимического и химического окисления промежуточных низковалентных частиц должны быть достаточно близки. Во-вторых, анионы раствора должны обладать достаточной окислительной и реакционной способностью.

Рассмотренные электростатические представления о механизмах растворения металла, позволяют качественно объяснить механизмы растворения, а также с учетом этого моделировать режимы обработки, состав электролита. Таким образом, изучение особенностей характеристик анодных кривых при анализе поведения титановых сплавов, создает необходимость учитывать и вносить поправку на ток возможного сопряженного электрохимического процесса для получения истинных значений токов растворения сплава.

Литература

1. Мандрыкина И.М., Шалимов Ю.Н. Основные аспекты использования импульсных режимов для ЭХРО титановых сплавов // Повышение надёжности и ресурса узлов и агрегатов летательных аппаратов технологическими методами. 23 Гагаринские чтения: Тез. докл. Всерос. молод. науч. конф. 8 - 12 апреля 1997. - М.: МГАТУ, 1995.- С. 37.

2. Саушкин Б. П. Электрохимическая обработка изделий из титановых сплавов / Б. П. Саушкин, Ю. Н. Петров, А. З. Нистрян, А. В. Маслов // Кишинёв. Штиница. 1988. 200 с.

3. Краткий справочник химика. /Под ред. Некрасова Б.В. - М.: ГНТИ химической литературы, 1955. - 560 с.

4. Давыдов А. Д. Высокоскоростное электрохимическое формообразование/ А. Д. Давыдов, Е. Козак //М.: Наука. 1990. 272 с.

5. Фрумкин А. И. Электродные процессы (избранные труды). М.: Наука, 1987. 336 с.

Воронежский государственный технический университет

УДК 621.9.047

М.Б. Флек, Н.В. Пишкова, В.П. Смоленцев

РАЗРАБОТКА АВТОМАТИЗИРОВАННОГО ПРОЦЕССА ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ЦВЕТНЫХ СПЛАВОВ (НА ПРИМЕРЕ ПРЕДПРИЯТИЯ АВИАЦИОННОЙ ПРОМЫШЛЕННОСТИ)

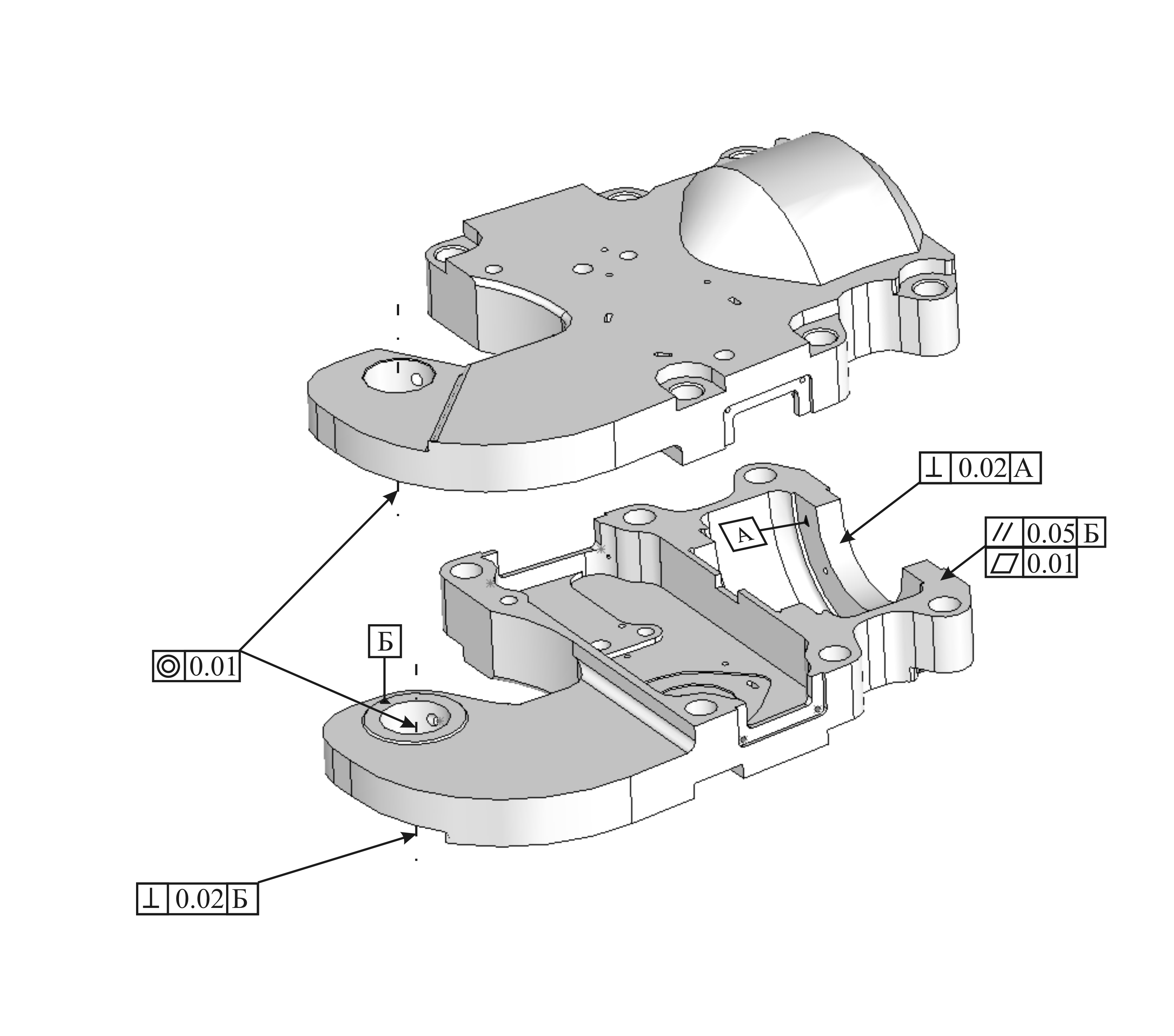

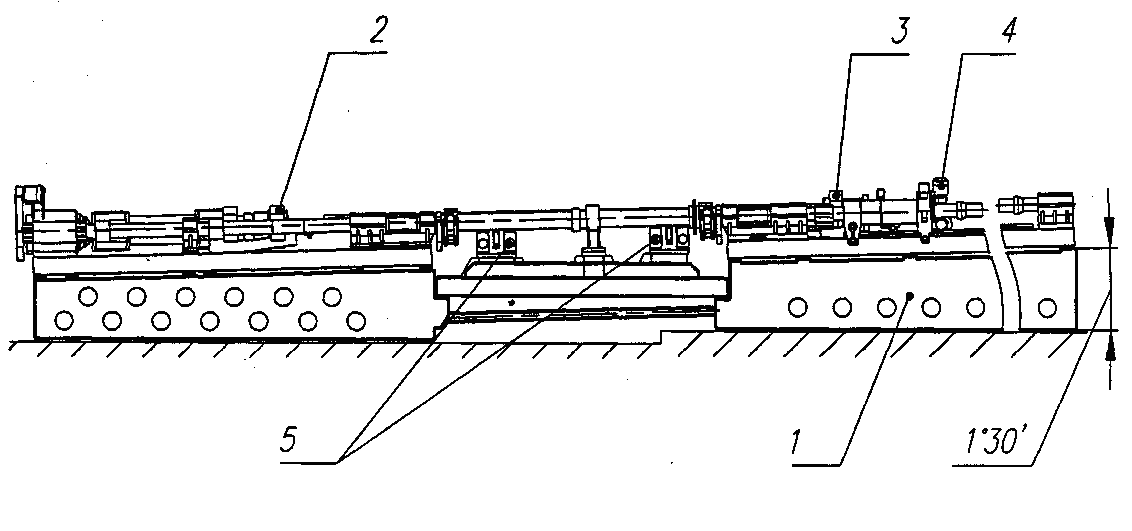

Рассмотрена автоматизированная система управления оборудованием, оснащенным средствами ЧПУ. Показаны особенности применения сиситемы для фрезерных операций при изготовлении корпусных деталей. Приведены примеры использования системы с учетом требований к деталям авиационной отрасли.

Одно из динамично развивающихся направлений совершенствования системы производства машин связано с созданием интегрированного компьютеризированного производства [1].

Объединение металлорежущего станка с ЭВМ, создание вычислительной сети для управления группой станков не только принципиально меняет подход к анализу функционирования машины, но и требует разработки новых подходов к обеспечению функционирования системы «совокупность станков – вычислительная сеть». Такое объединение приводит к необходимости анализа технологических процессов как объектов автоматического управления. При этом объекты имеют сложную динамическую структуру. Каждый управляемый металлорежущий станок представляет единую динамическую систему, взаимодействующую с процессом резания и другими процессами, раскрывающими динамические связи с несушей системой станка. Все координаты пространства состояния динамической системы станка являются взаимосвязанными.

При рассмотрении металлорежущего станка, управляемого от ЭВМ, и обеспечивающего изготовление деталей заданного качества, приходится изучать преобразование вектора управления (программы ЧПУ) в траектории исполнительных элементов станка. Металлорежущий станок, как объект системы автоматического управления, представляет сложную нелинейную систему. В такой системе формируются требуемые траектории движения, которые должны быть асимптотически устойчивыми.

Выходные координаты, характеризующие показатели геометрического качества детали зависят как от траекторий формообразующих движений, так и от самостоятельных процессов в зоне резания. Условно можно считать, что траектории, заданные в ЭВМ в виде программы ЧПУ, характеризуют траектории пространства X (рис. 1). Траектории движений исполнительных элементов станка принадлежат пространству Y. Траектории формообразующих движений инструмента относительно заготовки характеризуют пространство Z. Траектории формообразующих движений инструмента относительно заготовки, наряду с некоторыми самостоятельными процессами в зоне резания, определяют выходные параметры, определяющие показатели геометрического качества детали W. Подобная система ранее применялась в автоматизированном оборудовании для электрических методов обработки [2].

Рис.

1. Преобразование координат пространств

![]()

На рис. 1 металлорежущий станок представлен в виде некоторого сложного динамического преобразователя, в котором участвуют преобразования . Существующая в настоящее время тенденция улучшения технологических показателей металлорежущих станков основана на принципе подчинения всех траекторий траекториям пространства X.

При построении автоматизированной системы работы на станках с ЧПУ, в частности для фрезерной обработки, учитывают следующее:

1. Динамическая система станка характеризует общую систему, состоящую из динамических подсистем, взаимодействующих с различными процессами, среди которых главное значение имеет процесс резания. При этом все координаты состояния системы являются взаимосвязанными и эти связи изменяются, если варьируются характеристики связей ограниченного числа координат состояния со средами;

2. При учете особенностей процесса резания можно принять, что рассматриваемая система является динамической, свойства которой зависят не только от динамических связей, формируемых процессом обработки, но и от всех подсистем, в том числе от динамических характеристик приводов формообразующих движений;

3. Динамическая система станка является нелинейной. Принимаем ее открытой в термодинамическом смысле, поэтому система склонна к самоорганизации.

Однако при всех условиях траектории исполнительных элементов отличаются от траекторий формообразующих движений инструмента относительно заготовки. В результате образуется значительная погрешность, что требует адаптивного управления процессом. При разработке системы управления учитывают ряд обстоятельств:

1. На отклонение траекторий формообразующих движений от траекторий исполнительных элементов и программы ЧПУ оказывают влияние упругие деформации инструмента и заготовки. Это влияние особенно значимо при изготовлении ажурных деталей, у которых матрицы жёсткости меняются вдоль траекторий движения исполнительных элементов. Управление этbм фактором особенно необходимо при обработке маложёстким инструментом, например, при сверлении глубоких отверстий малого диаметра или растачивании длинных отверстий в корпусных деталях.

2. При изготовлении изделий сложной геометрической формы, особенно на участках, характеризующихся значительными изменениями направления суммарного вектора скорости исполнительных перемещений, формируется погрешность, обусловленная изменениями условий обработки, в том числе неравномерностью припуска и геометрии инструмента. На траектории исполнительных элементов в этом случае оказывает также влияние не идентичность динамических свойств регулируемых приводов по каждой из координат перемещения. Это требует адаптивного управления процессом на станках с ЧПУ.

В системе учитывается развитие износа инструмента. Управление заключается в корректировке закономерностей преобразования траекторий исполнительных элементов в траектории формообразующих движений, что отображается в улучшении показателей качества деталей. На предприятиях авиационной промышленности приходится обрабатывать большой класс изделий из труднообрабатываемых материалов, в том числе на основе титана. К ним относятся 40ХН2МА, 12Х18Н10Т, 03Х11Н10М2Т, Х15Н5Д2Т, ВНЛ-3, ОТ4-1, ВТ3-1 и пр. При обработке этих материалов наблюдается быстрое изнашивание инструмента и потеря точности геометрических размеров изделий, поэтому в системе должна быть предусмотрена обратная связь между геометрией рабочей части инструмента и обрабатываемой поверхностью.

На траектории формообразующих движений большое влияние оказывает прямая и обратная динамическая связь, формируемая процессом резания. В результате не только смещаются траектории формообразующих движений, но в вариациях относительно этих траекторий в пространстве состояния могут формироваться стационарные преобразования влияющие на выходные характеристики процесса резания. В частности имеют место вибрационные смещения точки равновесия положения инструмента относительно заготовки, влияющие на показатели макрогеометрической погрешности детали.

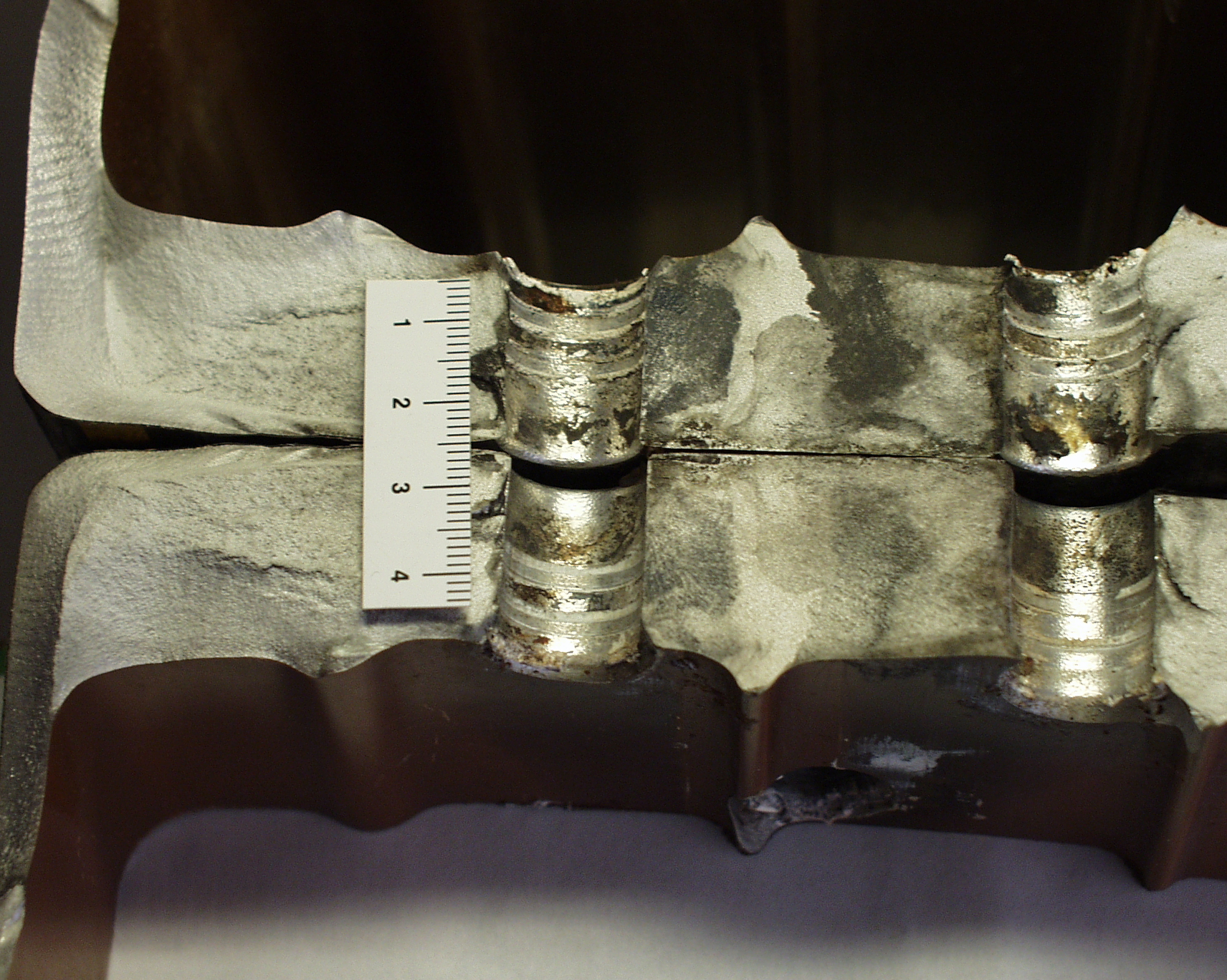

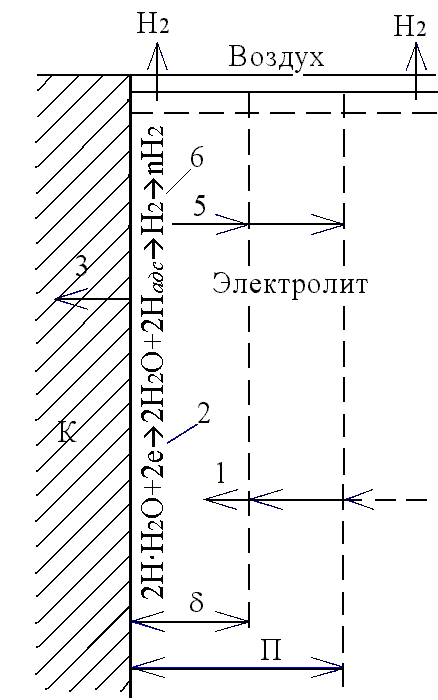

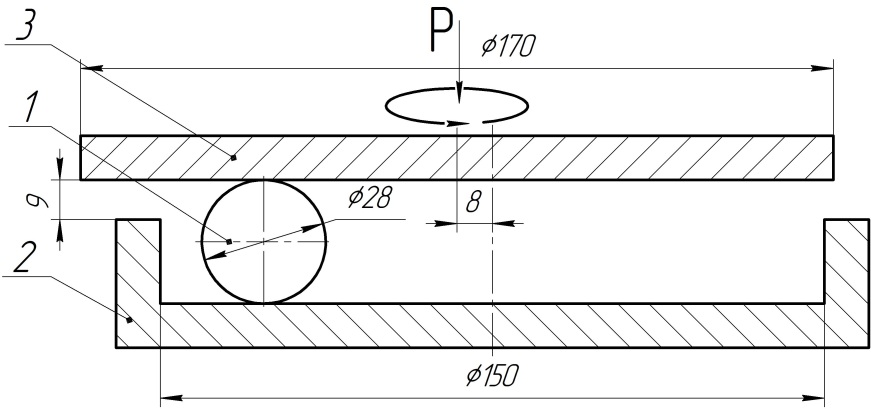

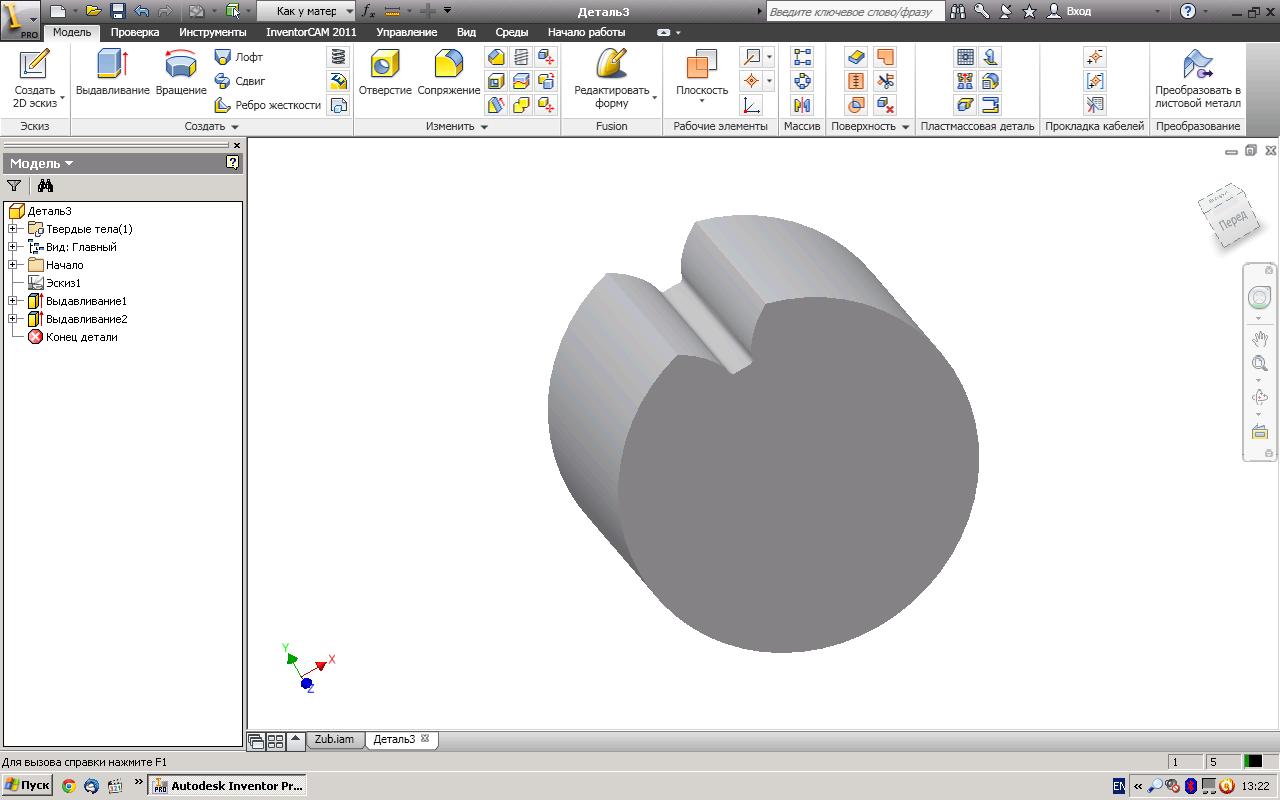

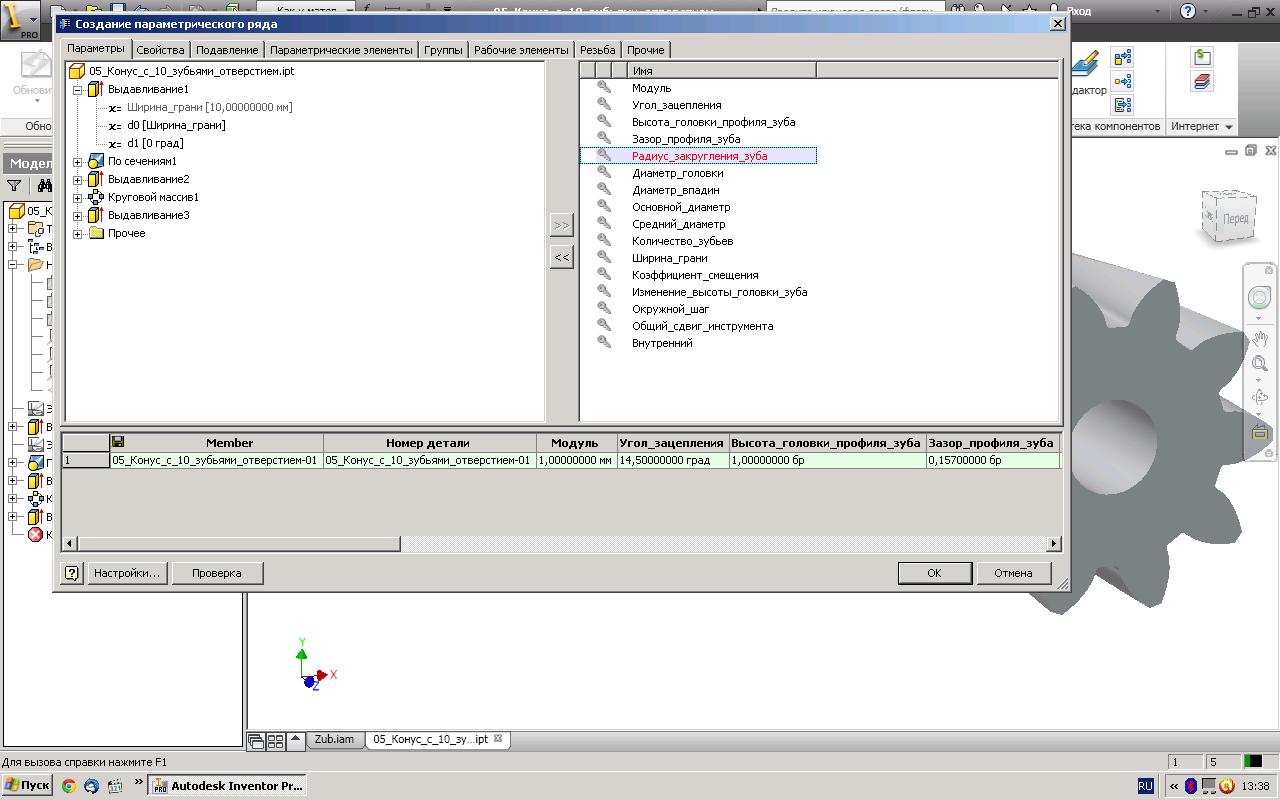

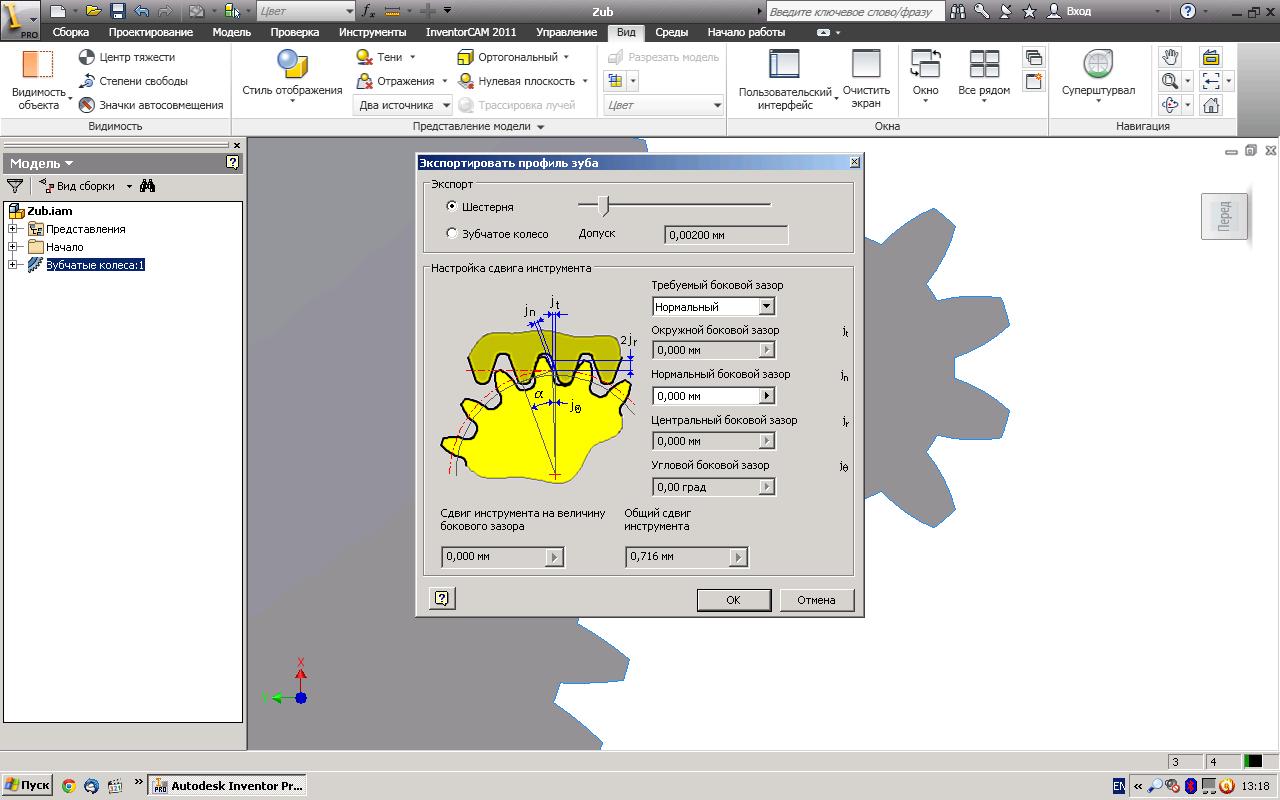

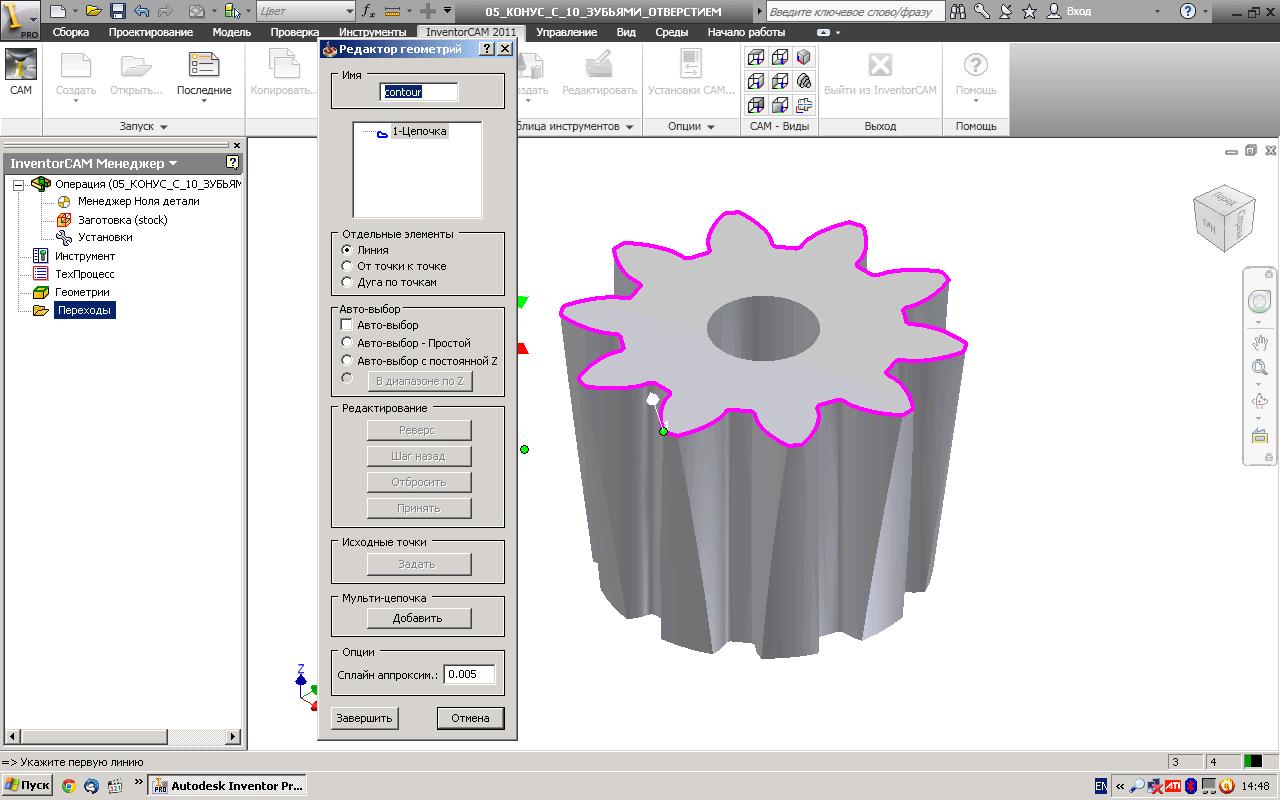

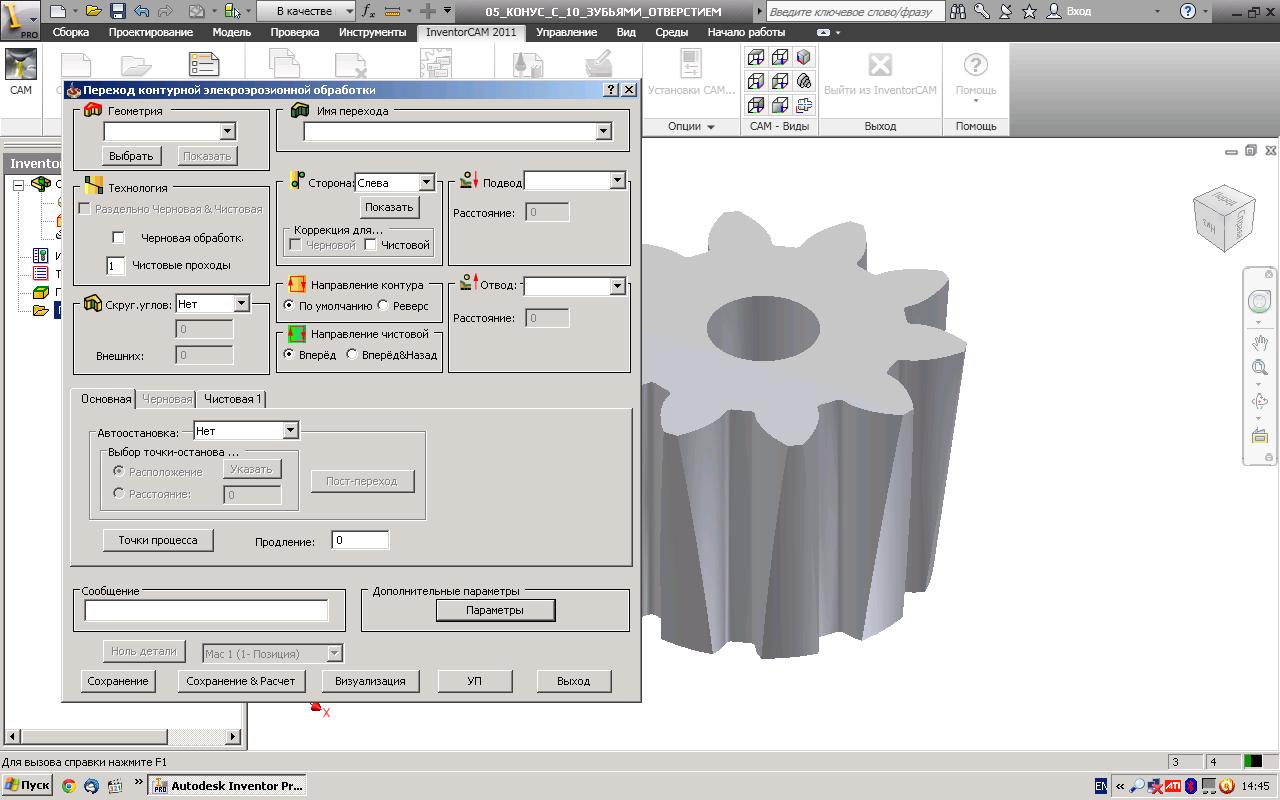

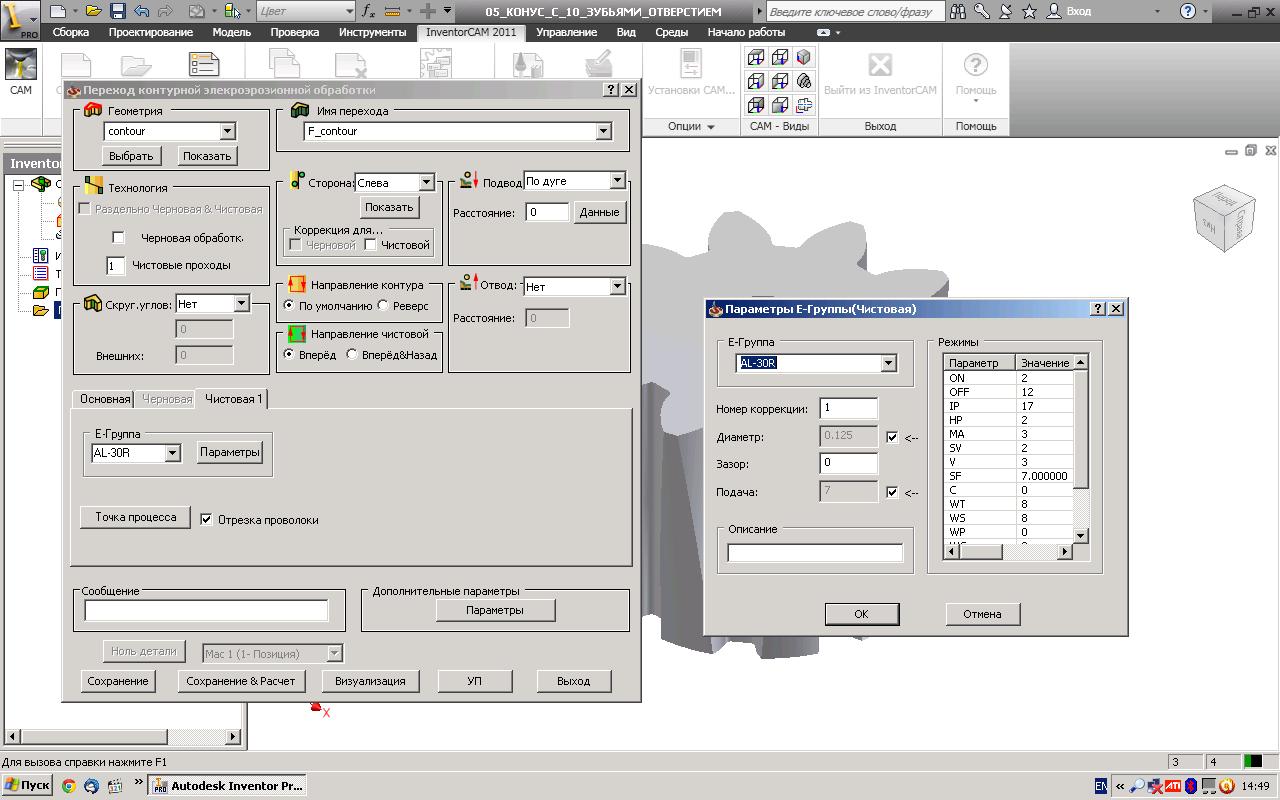

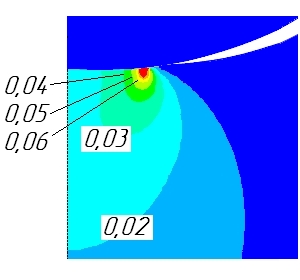

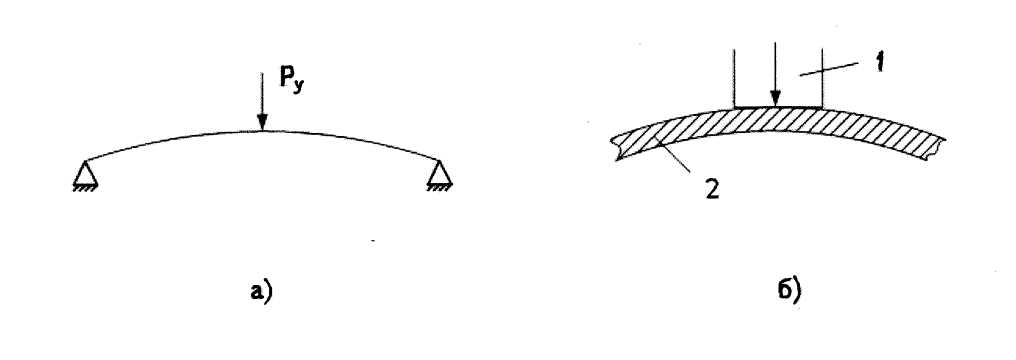

Среди большого класса изделий авиационной промышленности рассматриваются детали, изготавливаемые на станках с ЧПУ или многофункциональных станках концевыми фрезами. Здесь требуется обеспечить высокое качество поверхностного слоя, необходимого для поддержания работоспособности при многоцикловых нагружениях в процессе эксплуатации авиационной техники. На рис. 2 приведен характерный пример усталостного разрушения лопасти вертолёта в области сопряжения наконечника с трубой, где допущен надрез переходного участка при фрезеровании. Наконечник, обеспечивающий сопряжение несущей системы вертолёта с лопастью, является ответственной деталью. На приведённой иллюстрации хорошо заметны очаги зарождения усталостной трещины. Условия развития усталостных трещин определяются концентраторами напряжений, зависящих от микро рельефа контактируемых поверхностей. Кроме того увеличение волнистости поверхности наконечника приводит к снижению усталостной прочности в месте соединения и разрушению ответственной детали вертолета.