4G: помехоустойчивое кодирование

Рассматривается вариант повышения качества передачи информации и увеличения скорости передачи информации за счет использования помехоустойчивого кодирования

Рост Интернета, количества и качества интерактивных сервисов предполагает одновременное расширение каналов связи, которые связывают пользователя с всемирной паутиной. Теперь, когда скорости передачи данных можно измерять мегабайтами в секунду, прежние технологии отходят в историю и на смену им приходят новые. Одной из самых последних технологий является 4G или LTE, что в переводе означает Проект Долгосрочной Эволюции. LTE - это изменение, знаменующее переход от систем Сode Division Multiple Access (CDMA - множественный доступ с кодовым разделением) к системам Orthogonal Frequency Division Multiple Access (OFDMA - многостанционный доступ с ортогональным частотным разделением каналов), а также переход от систем с коммутацией каналов к системе e2e IP (коммутации пакетов). Основной проблемой перехода на LTE - это необходимость в новом спектре для получения преимуществ от широкого канала.

Цели разработки LTE:

- снижение стоимости передачи данных;

- увеличение скорости передачи данных;

- возможность предоставления большего спектра услуг по более низкой цене;

- повышение гибкости использования уже существующих систем.

Основные характеристики LTE:

- пиковая скорость приема 326 Мбит/с с 20 МГц шириной канала;

- пиковая скорость отдачи 86.4 Мбит/с с 20 МГц шириной канала;

- масштабируемая до 20 МГц ширина канала, значениями в 1.4, 2.5, 5, 10, 15, и 20 МГц;

- уменьшенное время отклика, до 10 мс, между оборудованием пользователя и базовой станцией и менее 100 мс время перехода из неактивного состояния в активное.

Основная цель LTE – это наращивание скорости передачи данных. Для реализации таких скоростей планируется использовать технологию MIMO (Multiple-Input-Multiple-Output) система независимой обработки переотраженных декоррелированных сигналов абонента, в конфигурации антенн 4x4. Основная идея MIMO - разбиение потока транслируемых данных между независимыми приемопередатчиками, обеспечивающими связь для одного и того же абонента на одной и той же частоте.

LTE является сетью с пакетной передачей данных и оптимизирована для использования IP технологий и всех возможностей, присущих проводным ip-сетям. Сети 4G на основе стандарта LTE способны работать практически по всей ширине спектра частот от 700 МГц до 2,7 ГГц. Рабочие частоты LTE - GSM частоты (400-2700 МГц).

LTE является универсальной технологией, которая по своим характеристикам соответствует требованиям 3GPP и даже превосходит их. LTE поддерживает передачу голоса и эта поддержка была среди ключевых задач при проектировании. Голос в сетях LTE передаётся благодаря IMS VoIP. Ключевой момент здесь это то, что для LTE голос это всего лишь один из многих потенциальных медийных потоков, который может быть передан. Это становится возможным благодаря сетям с коммутацией пакетов и технологии VoIP, которые эффективно используют радио и сетевые ресурсы.

В дополнение к LTE, 3GPP определил плоскую архитектуру сети с IP, как часть программы "Развитие архитектуры системы" (SAE). Целью и сущностью концепций LTE-SAE является эффективная поддержка широкого коммерческого использования любой услуги на базе IP. Данная архитектура основана и является дальнейшим продолжением существующих сетей стандарта GSM/WCDMA, позволяя существенно упростить эксплуатацию.

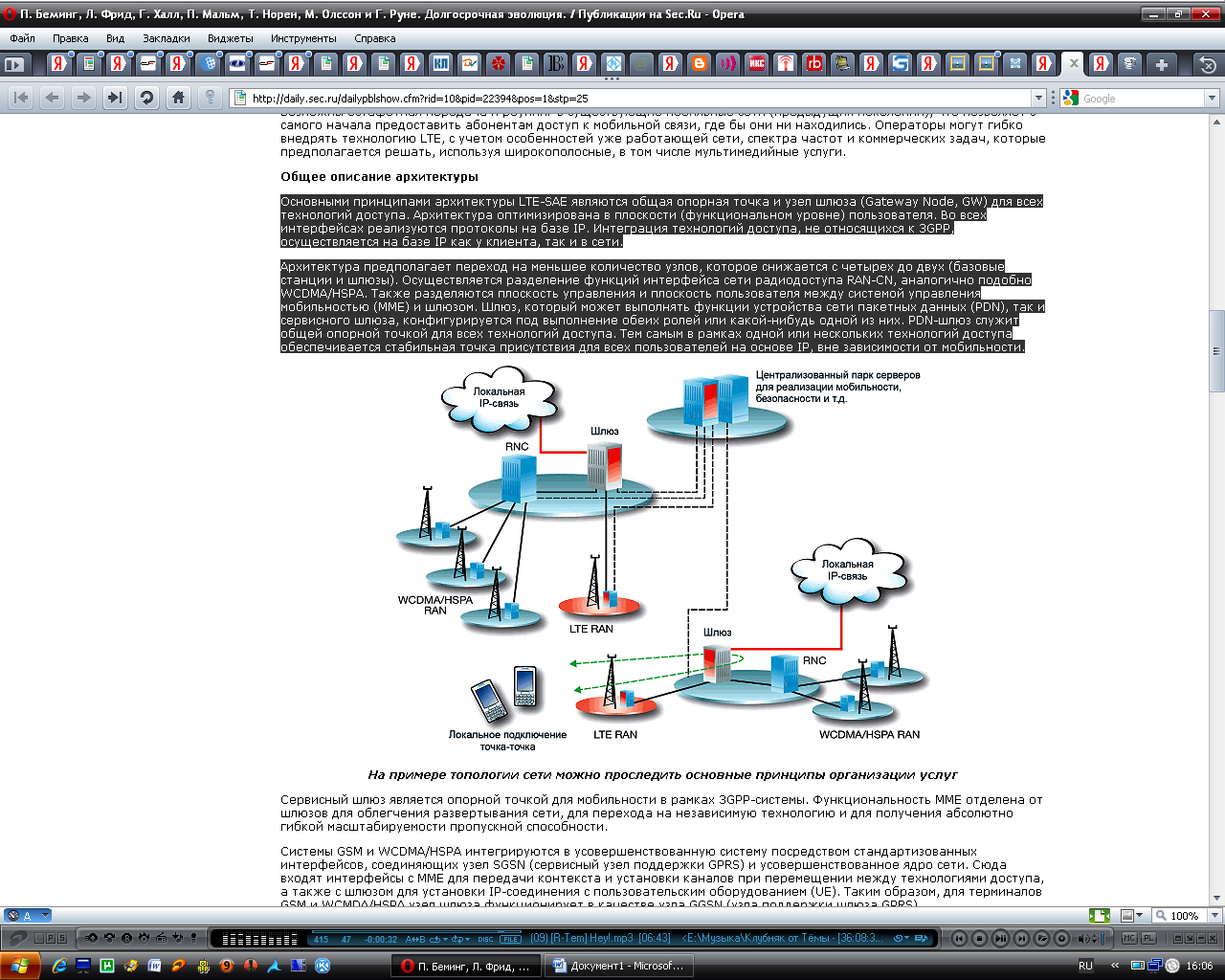

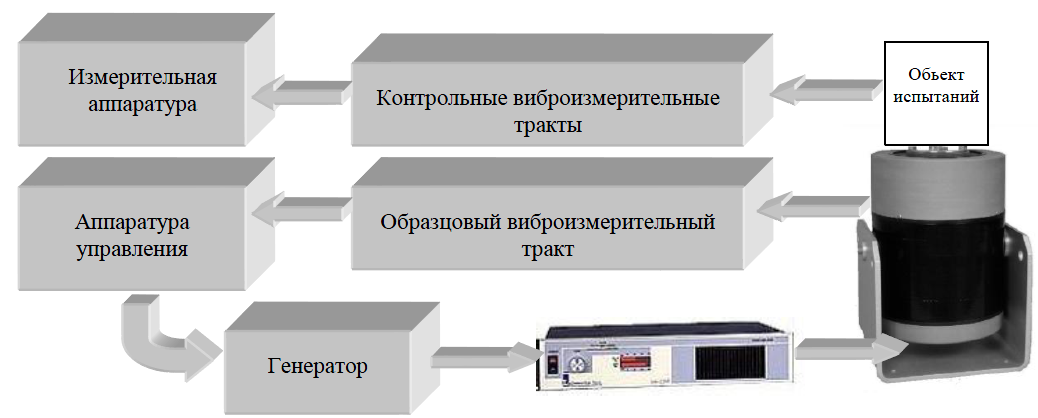

Основными принципами архитектуры LTE-SAE (рис. 1) являются общая опорная точка и узел шлюза (Gateway Node) для всех технологий доступа. Архитектура оптимизирована в плоскости (функциональном уровне) пользователя. Во всех интерфейсах реализуются протоколы на базе IP. Интеграция технологий доступа, не относящихся к 3GPP, осуществляется на базе IP как у клиента, так и в сети.

Архитектура предполагает переход на меньшее количество узлов, которое снижается с четырех до двух. Осуществляется разделение функций интерфейса сети радиодоступа RAN-CN, подобно WCDMA/HSPA. Также разделяются плоскость управления и плоскость пользователя между системой управления мобильностью (ММЕ) и шлюзом. Шлюз, который может выполнять функции устройства сети пакетных данных (PDN), так и сервисного шлюза, конфигурируется под выполнение обеих ролей или какой-нибудь одной из них. PDN-шлюз служит общей опорной точкой для всех технологий доступа. Тем самым в рамках одной или нескольких технологий доступа обеспечивается стабильная точка присутствия для всех пользователей на основе IP, вне зависимости от мобильности. Сервисный шлюз является опорной точкой для мобильности в рамках 3GPP-системы. Функциональность ММЕ отделена от шлюзов для облегчения развертывания сети, для перехода на независимую технологию и для получения абсолютно гибкой масштабируемости пропускной способности. Системы GSM и WCDMA/HSPA интегрируются в усовершенствованную систему посредством стандартизованных интерфейсов, соединяющих узел SGSN (сервисный узел поддержки GPRS) и усовершенствованное ядро сети. Сюда входят интерфейсы с ММЕ для передачи контекста и установки каналов при перемещении между технологиями доступа, а также с шлюзом для установки IP-соединения с пользовательским оборудованием (UE). Таким образом, для терминалов GSM и WCMDA/HSPA узел шлюза функционирует в качестве узла GGSN (узла поддержки шлюза GPRS). Данная архитектура также позволяет создавать общую опорную пакетную сеть для GSM, WCDMA/HSPA и LTE путем соединения SGSN и MME в одном узле.

Рис. 1. Схема архитектуры LTE-SAE

Таким образом, система LTE лучше использует частотный спектр, отличается повышенной емкостью и меньшими значениями задержки. Увеличение скорости передачи данных способствует повышению качества предоставляемых услуг, ускоряет распространение новых мультимедийных сервисов (многопользовательские игры, социальные сети, видеоконференции, системы мониторинга и М2М, интерактивные он-лайн приложения и др.).

Система LTE является следующим значительным шагом в развитии мобильной радиосвязи. С ее внедрением абоненты смогут оценить преимущества новейших услуг, поддерживающих такие требовательные к ресурсам приложения, как интерактивное ТВ, передачу видеопотоков, генерируемых пользователями, сложные игры и профессиональные услуги.

Воронежский государственный технический университет

УДК 681.5

Б.Л. Гусев, А.В. Башкиров, Ю.В. Дьячков

ОПТИМИЗАЦИЯ АППАРАТНЫХ РЕСУРСОВ плис

ПРИ РЕАЛИЗАЦИИ ТУРБО-ДЕКОДЕРа C ПОВЫШЕННОЙ

ПОМЕХОЗАЩИЩЕННОСТЬЮ

Рассматривается способ сокращения используемой памяти для хранения метрик прямого прохода при аппаратной реализации турбо-декодера, за счет хранения только половины метрик, вторая половина будет восстановлена при обратном проходе

В современных цифровых системах связи наблюдается постоянная тенденция к увеличению объема и скорости передаваемой информации, и повышаются требования к помехоустойчивым кодерам. Во многих системах начались применяться турбо-кодеры, но их повсеместному внедрению мешает их сложная программная или аппаратная реализация. Для турбо-кодера с большой степенью помехозащищенности целесообразно использовать аппаратную реализацию, это позволит непрерывно обрабатывать довольно большие потоки данных, без использования мощных процессорных структур, такая реализация возможна на базе программируемых логических интегральных схем (ПЛИС).

Основная трудность при реализации на ПЛИС турбо-декодера является потребность в большом объеме встроенной памяти, требуемой для хранения метрик прямого прохода. При использовании программной реализации это проблема решается с использованием оперативной памяти. При аппаратной реализации параллельно вычисляются несколько коэффициентов и поэтому необходимо иметь доступ к памяти сразу нескольким параллельным процессам, поэтому использование оперативной памяти здесь затруднительно. Решить данную проблему можно сокращением хранимой информации в несколько раз.

Турбо-декодер состоит из двух последовательно соединенных Log-MAP декодеров и перемножителей. На входе декодера имеется два одинаковых буфера, предназначенных для хранения входных отчетов. Пока один из буферов заполняется входными данными, второй выдает данные на обработку остальным блокам, после того как данные из второго буфера полностью обработались, и первый буфер заполнился до конца, происходит их перекоммутация. Теперь второй буфер будет накапливать входные отчеты, а первый выдавать данные на обработку. Такая организация позволит обрабатывать блоками непрерывный поток данных, важным условием является то, что выдача данных на обработку не должна быть медленнее приема входных данных.

Работа декодера разбивается на два этапа: прямой и обратный проход. При прямом проходе данные считываются из входного буфера в прямом направлении (т.е. аналогично FIFO) при обратном проходе – в обратном направлении (LIFO). Считанные данные на обоих этапах поступают на блок вычисления логарифмической метрики ребер γ. Эта метрика для каждого ребра зависит и от кодовой последовательности, которую формирует кодер, проходя по этому ребру. То есть на этот блок поступают данные о trellis. Для увеличения скорости декодирования блок метрики ребер состоит из n параллельных вычислителей, где n – количество ребер в решетке. Найденные n метрик поступают на буфер, позволяющий хранить значения метрик ребер трех последних итераций. Эти значения потребуются при обратном проходе, при прямом проходе необходимы значения метрик ребер только текущей итерации.

При прямом проходе в декодере вычисляются логарифмические метрики прямого прохода α. Эта метрика вычисляется для каждого узла решетки и зависит от значений α на предыдущей итерации и от метрик ребер γ. Для повышения скорости работы декодера блок, вычисляющий метрику α, состоит из k параллельных вычислителей, где k – количество узлов в решетке. Найденные данные поступают на k регистров, хранящих значения метрик α. Далее эти значения поступают обратно на вход блока вычисления метрик α для нахождения новых метрик и на память RAM. Запоминать метрики α при прямом проходе необходимо, так как при обратном проходе вычисляется логарифм отношения правдоподобия Λ, в котором используются метрики прямого прохода.

Если предложить следующее утверждение: что перед нахождением Λ на обратном проходе предварительно вычисляются метрики обратного прохода β, и аппаратная сложность и время вычисления α и β примерно одинакова, то при обратном проходе метрику α можно брать непосредственно из RAM или вычислить, затратив не более одной итерации, т.е. такое же время как при вычислении метрик β. То тогда нет необходимости запоминать метрики α на каждой итерации, а можно запоминать только через итерацию. При этом недостающие метрики α при обратном проходе будут восстановлены из уже имеющихся в памяти, всего за одну итерацию, т.е. за время нахождения метрики β. На самом деле можно попробовать реализовать алгоритм, в котором записываются каждая 3-я или 4-я метрика α, но процесс восстановления недостающих метрик на обратном проходе может оказаться слишком сложным.

Запись каждой второй метрики α позволяет сократить объем памяти метрик α (RAM) в два раза, что может оказаться существенным при выборе длины обрабатываемого блока. Недостатком такого подхода является то, что блоки вычисления метрик α и β примерно (или полностью) идентичны, что позволяет использовать один блок для вычисления α при прямом проходе и β при обратном. Если же записывать каждую вторую метрику, то при обратном проходе необходимо использовать два отдельных блока: один для восстановления недостающих α, другой для подсчета β.

Память RAM имеет k параллельных одинаковых блоков, хранящих метрики α для каждого узла решетки. Чтобы записывать каждую вторую метрику α, в блоке RAM имеется управляющий сигнал wr. После завершения прямого прохода в блоке RAM хранится k*L/2 метрик α, где L – количество отчетов в обрабатываемом блоке.

При обратном проходе вычисляется логарифмическая метрика обратного прохода β, для этого используется блок вычисления метрик β, и регистров для хранения текущих метрик. Эти блоки так же состоят из k параллельных вычислителей.

При обратном проходе происходят вычисления: метрик ребер γ, метрик обратного прохода β, восстановление недостающих метрик прямого прохода α, и логарифмического отношения правдоподобия Λ.

Вычисление метрик при обратном проходе

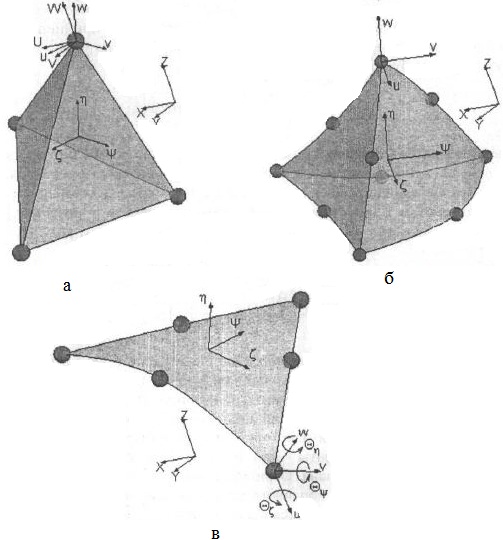

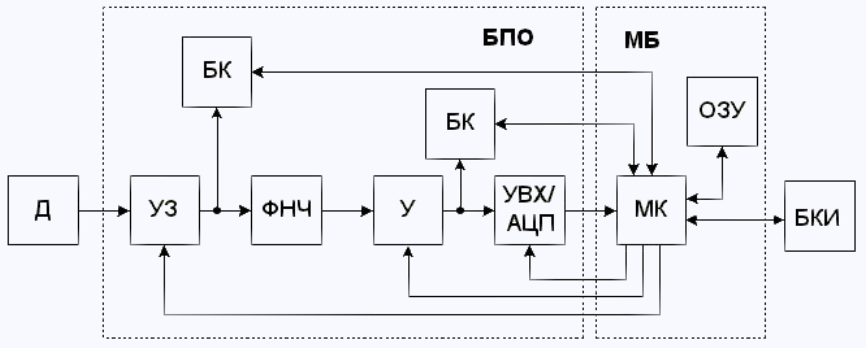

На рисунке приведен процесс вычисления при обратном проходе, здесь ребра решетки перебираются справа налево и поэтому нумерация (i) идет справой стороны. На i-той итерации происходят следующие параллельные вычисления:

метрик ребер γi, зависящих от текущего положения ребра и от входных данных декодера;

метрик обратного прохода βi, зависящих от предыдущих метрик βi-1, и метрик ребер γi-2, вычисленных две итерации назад и сохраненных в буфере для γ;

считываются с памяти RAM метрики прямого прохода αi+1(ram) и вычисляются недостающие метрики αi(din). Здесь ram – означает, что данная метрика считана с памяти, din – вычислена динамически. Для вычисления αi(din) необходимы сохраненные метрики αi+1(ram), которые в решетке находятся левее текущих, и метрики ребер γi-1, вычисленные на предыдущей итерации;

логарифмическое отношение правдоподобия Λi, вычисляемое из метрики прямого проходя αi-1, метрик обратного прохода βi-1, и метрик ребер γi-3.

Для организации восстановления недостающих метрик прямого прохода α используются два мультиплексора. Если текущая метрика сохранена в RAM, то происходит считывания этой метрики, и она подается на блок вычисления Λ и на блок вычисления α, чтобы на следующей итерации восстановить недостающую метрику α. Если текущая метрика не сохранена в RAM, значит, она восстановлена в текущей итерации, и эту метрику с блока вычисления α необходимо подать на блок вычисления Λ. Запись метрики в RAM на обратном проходе не производится, сигнал wr равен нулю.

Сигналы с блока вычисления логарифмического отношения правдоподобия Λ поступают либо на блок, выдающий жесткие решения, либо непосредственно на выход.

Для ещё большего сокращения используемой памяти метрик прямого прохода α, можно записывать каждую третью или четвертую (или ещё реже, в пределах разумного) метрику. Но тогда при обратном проходе восстановление метрик должно происходить заранее за несколько тактов (в зависимости от величины прореживания). То есть при обратном проходе будет совершаться множество прямых проходов не большой длины, при этом в качестве начальных метрик α, будут использоваться сохраненные в RAM метрики. Так же потребуется дополнительная память для хранения восстановленных метрик для текущих итераций. Например, в память RAM записывается каждая 8 метрика, тогда дополнительной памяти потребуется не более 16*k ячеек, где k – количество узлов решетки. Сокращение размера RAM при этом буде существенно, если используется блок размером 4096 отчетов, то вместо 4096*k потребуется 512*k ячеек.

Воронежский государственный технический университет

УДК 681.5

И.А. Лозовой, С.Ю. Сизов, А.В. Котляренко, А.В. Турецкий,

О.Ю. Макаров

Программные комплексы АВТОМАТИЗИРОВАННОГО

АНАЛИЗА МЕХАНИЧЕСКИХ И ТЕПЛОВЫХ воздействий

на КОНСТРУКЦИи РЭС

В статье проводится краткий обзор наиболее доступных современных систем автоматизированного проектирования и инженерного анализа, даны рекомендации по выбору САПР

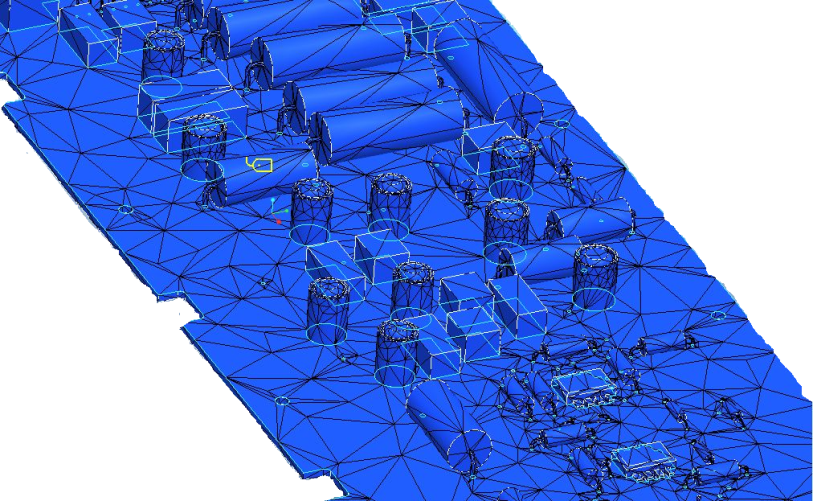

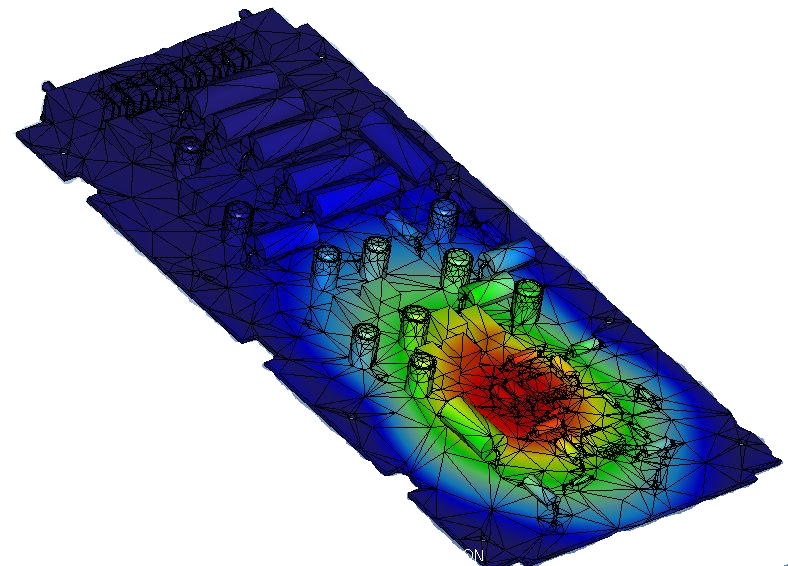

В настоящее время вопросы внедрения в производство радиоэлектронных средств подсистем и пакетов прикладных программ для автоматизации анализов различных характеристик РЭС приобретают все большую актуальность, так как это дает значительный экономический эффект за счет сокращения натурных испытаний и связанного с этим сроком проектирования.

Современное состояние САПР в России можно охарактеризовать как время массового перехода промышленности к использованию технологии 3D-проектирования. Рассмотрим одни из основных САПР, осуществляющие 3D- проектирование и инженерный анализ.

Система Nastran.

Обеспечивает полный набор расчетов, включая расчет напряженно - деформированного состояния, собственных частот и форм колебаний, анализ устойчивости, решение задач теплопередачи, исследование установившихся и неустановившихся процессов, акустических явлений, нелинейных статических процессов, нелинейных динамических переходных процессов, расчет критических частот и вибраций роторных машин, анализ частотных характеристик при воздействии случайных нагрузок, спектральный анализ и исследование аэроупругости [1]. Предусмотрена возможность моделирования практически всех типов материалов, включая композитные и гиперупругие. Расширенные функции включают технологию суперэлементов (подконструкций), модальный синтез и макроязык DMAP для создания пользовательских приложений.

Однако в этой системе есть некоторая универсальность и направленность на механическое проектирование. Для использования системы в расчетах узлов на печатных платах, имеющих свою специфику, требуется доработка. Слабо рассмотрены вопросы анализа электромагнитной совместимости.

Система ANSYS.

Программный комплекс ANSYS является единой программной платформой для реализации полного цикла разработки нового изделия от технического задания на этапе проектирования до проверки правильности принятых решений.

С помощью ANSYS Mechanical может проводиться расчет термомеханических напряжений в полупроводниках, электронных модулях, печатных платах и замкнутых системах[2,3]. Кроме того, инженеры при проведении модального анализа, изучении ударных нагрузок и вибраций могут учитывать нелинейные явления в конструкции изделия – включая усталость паяных соединений, расслоение и ползучесть. Программный комплекс ANSYS AUTODYN может использоваться для моделирования ударных испытаний с целью оптимизации рабочих характеристик и надежности изделия.

Программный продукт ANSYS Icepak используется для оценки температурного состояния электронных устройств в целом и отдельных узлов в частности. Он позволяет моделировать все виды теплообмена: естественную и вынужденную конвекцию, лучистый теплообмен и теплопроводность. CFD-комплексы используются для акустического анализа, изучения микроканалов, многофазных потоков, фазовых переходов и др. Кроме того, они применяются в процессе производства полупроводников, в частности, при моделировании процессов травления, фотолитографии, химического осаждения из газовой фазы и др.

Анализируя возможности системы ANSYS можно сказать, что она наиболее полно отвечает современным требованиям инженерного анализа и оптимизации печатных узлов РЭС.

Система T-Flex.

Комплекс T-FLEX, разрабатываемый и распространяемый российской компанией «Топ Системы». Позволяет решить практически все задачи конструкторско-технологической подготовки производства — от получения заказа до изготовления изделия. При этом по функциональности каждая из систем комплекса T-FLEX конкурирует с лучшими образцами как западных, так и российских продуктов[4].

Анализируя возможности системы T-FLEX можно выявить достаточно хорошую проработку проектной и технологической составляющих проектирования. Отличительной особенностью является поддержка не только современного, но и более старого оборудования, что немаловажно для ряда российских предприятий.

Однако в этой системе отсутствуют средства анализа и оптимизации печатных узлов РЭС. T-FLEX имеет строгую направленность на механическое проектирование, но некоторые основные прочностные и тепловые расчеты можно провести.

Система Pro/ENGINEER Mechanica.

Расширенные возможности модуля Pro/ENGINEER Structure and Thermal Simulation позволяют решить многие задачи моделирования. Он обладает следующими возможностями[5, 6]:

- статический анализ для расчета напряжений и перемещений, включая контактные нелинейные задачи;

- модальные решения для незакрепленной и закрепленной модели;

- возможности расчета на устойчивость позволяют определить критическую для конструкции нагрузку;

- анализ стационарной теплопередачи для оценки воздействия на модель постоянной тепловой нагрузки и граничных условий.

Анализируя возможности модуля Pro/MECHANICA системы Pro/ENGINEER можно сделать вывод, что это достаточно мощный инструмент механического и температурного анализа конструкций, позволяющий проводить большинство необходимых видов расчетов и оптимизаций. Однако стоит отметить в основном его направленность на решение задач в области механического проектирования и слабую проработку анализа и оптимизации узлов на печатных платах РЭС.

Система АСОНИКА.

Система обеспечения надежности и качества аппаратуры (АСОНИКА) включает в себя несколько подсистем, каждая из которых направлена на решение конкретной задачи [7].

Автоматизированная подсистема АСОНИКА-В предназначена для анализа механических характеристик конструкций шкафов, стоек и блоков РЭС, установленных на виброизоляторах.

Подсистема АСОНИКА-М предназначена для автоматизации процесса моделирования неамортизированных конструкций РЭС на механические воздействия.

После моделирования конструкций третьего и второго уровней (шкафов, блоков и т.п.) результаты передаются в подсистему АСОНИКА-ТМ для моделирования механических процессов в конструкциях первого уровня РЭС (печатных узлов, кассет и т.п.).

Подсистема АСОНИКА-Т используется для определения тепловых режимов работы всех ЭРИ и материалов несущих конструкций и внесение изменений в конструкцию с целью достижения заданных коэффициентов нагрузки.

Подводя итоги можно отметить следующие общие недостатки, присущие подсистемам АСОНИКА:

- слабая связь с современными системами 3D проектирования, что серьезно ограничивает применяемость системы;

- отсутствие у ряда подсистем собственного решателя, что приводит к необходимости приобретения продуктов сторонних производителей, зачастую дорогостоящих;

- недостаточная реализация средств оптимизации конструкций, увеличивающая затраты на проектирование как временные, так и материальные.

В связи со сказанным выше и по сравнению с рассмотренными системами инженерного анализа система АСОНИКА имеет весьма скромные возможности, что серьезно ограничивает ее применение на современных российских предприятиях.

Подводя итоги обзора современных систем автоматизированного проектирования, инженерного анализа и технологической подготовки производства можно сделать вывод, что в качестве базового программного продукта целесообразно выбрать систему Pro/ENGINEER. Эта система обладает широкими возможностями по обеспечению эффективной разработки и выпуску конкурентоспособной продукции. Однако в этой системе слабо реализованы возможности инженерных расчетов узлов на печатных платах, составляющих основу радиоэлектронного оборудования. В частности, нет возможности анализа электромагнитной совместимости, анализ теплового режима сложных многослойных плат, имеющих собственное тепловыделение, анализа целостности сигнала и др. Для расширения возможностей Pro/ENGINEER целесообразно применить систему ANSYS, достаточно эффективно выполняющую эти виды анализа, которая, кроме того, позволяет свободную интеграцию с современными CAD системами, в том числе и с Pro/ENGINEER.

С использованием в качестве базы инструментальных средств анализа системы Pro/ENGINEER (Structure and Thermal Simulation) общая методика проведения моделирования тепловых и механических характеристик (при интеграции с ANSYS также и ЭМС) включает следующие основные этапы.

1. Создание 3D моделей конструкции.

2. Анализ требований ТЗ и условий эксплуатации, выделение основных типов внешних и внутренних воздействий (механические нагрузки, тепловыделение).

3. Определение конкретной формы воздействующих факторов (вибрация, удары, линейные ускорения, сипы, температура, тепловой поток, температурный градиент и т.д.) и их количественных параметров.

4. Формирование комплекса задач моделирования и их сведения к типовым математическим постановкам (п. 1.2) в форме соответствующих задач математической физики.

5. Определение и задание количественных параметров граничных условий: границы областей с разными типами воздействий, объемные и плоские источники энергии, взаимодействие с окружающей средой и конструкциями более высокого уровня иерархии (например, определение коэффициентов теплообмена) и т.д.

6. Задание параметров, входящих в граничные условия, средствами Structure and Thermal Simulation непосредственно на 3D модели конструкции.

7. Проведение расчетов и анализ результатов.

При этом основным этапом, определяющим адекватность и точность результатов моделирования, является выбор класса решаемой задачи, определяемого видом базового дифференциального уравнения (Лапласа, Пуассона, Фурье и т.д.), формирование и задание граничных условий для 3D модели конструкции с эффективным использованием возможностей, представляемых Structure and Thermal Simulation. Поэтому целесообразным представляется формирование комплекса постановок задач моделирования для всех основных видов анализа и определения типовых характеристик РЭС, наиболее широко применяемых конструкций (с учетом их иерархии) и внешних воздействий (библиотеки моделей). И создание для каждой из таких моделей частных методик их реализации средствами Pro/ENGINEER (Structure and Thermal Simulation).

Литература

1. Рычков С.П. MSC.visual NASTRAN для Windows / М: НТ - пресс, 2004. 552 с.

2. Басов К.А. ANSYS. Справочник пользователя / М.: ДМК Пресс, 2005. 640 с.

3. Каплун А.Б., Морозов Е.М., Олферьева. М.А. ANSYS в руках инженера: Практическое руководство / М.: Едиториал УРСС, 2004. 269 с.

4. T-FLEX. Трехмерое моделирование. Руководство пользователя. Топ системы. 2006. 748 с.

5. Буланов А. Wildfire 3.0. Первые шаги. М.: Изд-во «Поматур», 2008. 240 с.

6. Грэхам Г., Стенффен Д. Pro/Engineer 2001 / М.: Изд-во «Лори», 2003. 363 с.

7. Шалумов А.С. Автоматизированная система АСОНИКА для проектирования радиоэлектронных средств на принципах CALS-технологий. / А.С. Шалумов, Н.В. Малютин, Ю.Н. Кофанов и др.; Под ред. Ю.Н. Кофанова, Н.В. Малютина, А.С. Шалумова. М.: Энергоатомиздат, 2007. Т. 1. 368 с.

Воронежский государственный технический университет

УДК 681.3

А.А. Антиликаторов, Л.Н. Никитин

РЕГЕНЕРАТОР ЦИФРОВОГО СИГНАЛА

Разработан регенератор цифрового сигнала, представляющий собой регенератор - усилитель цифровых потоков

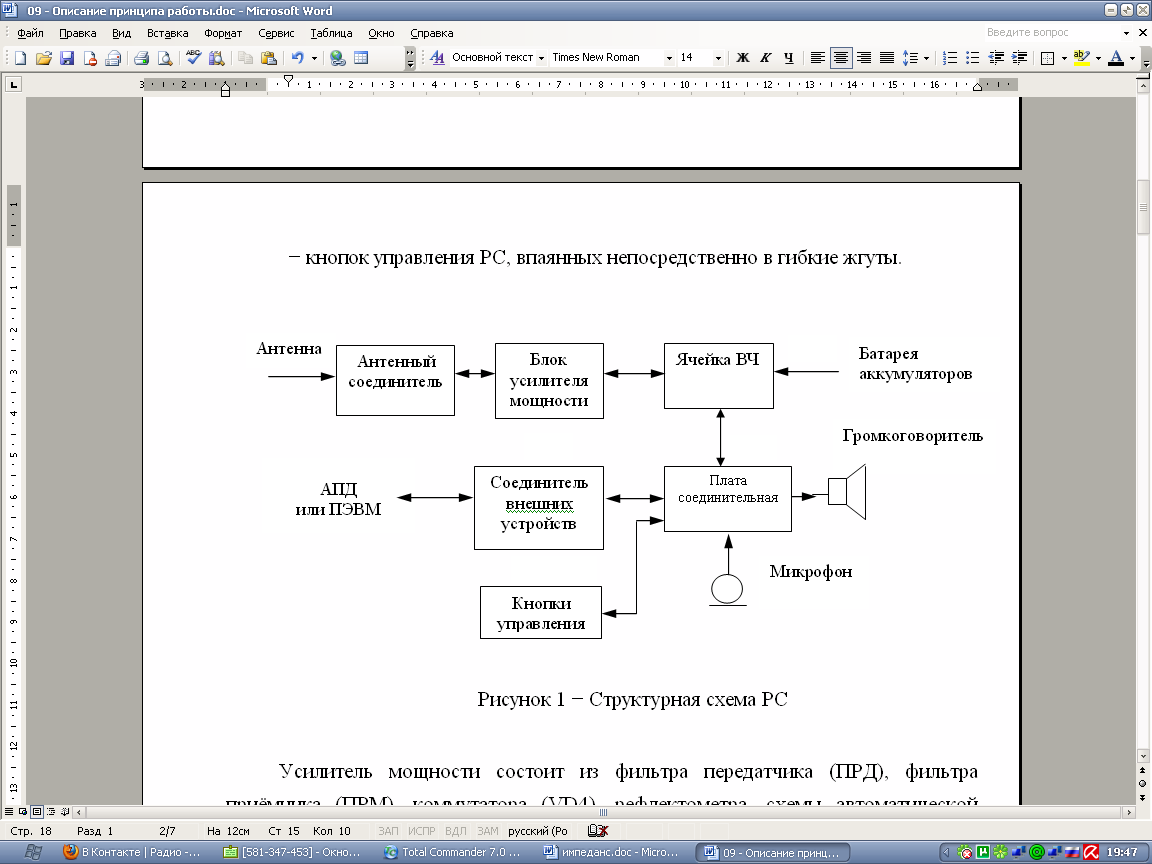

Разработанный регенератор цифрового сигнала (РЦС) входит в состав аппаратуры, необходимой для организации цифровых систем передачи и представляет собой усилитель-регенератор цифровых потоков.

РЦС обеспечивает передачу данных со скоростью 2048 или 1024 кбит/с. Допустимое затухание сигнала на линейном входе от 0 до 45 дБ. Допустимое переходное затухание в кабеле между парами приема и передачи – не менее 60 дБ. Электропитание УЛТ осуществляется от стационарной сети 60 В с током 50 мА.

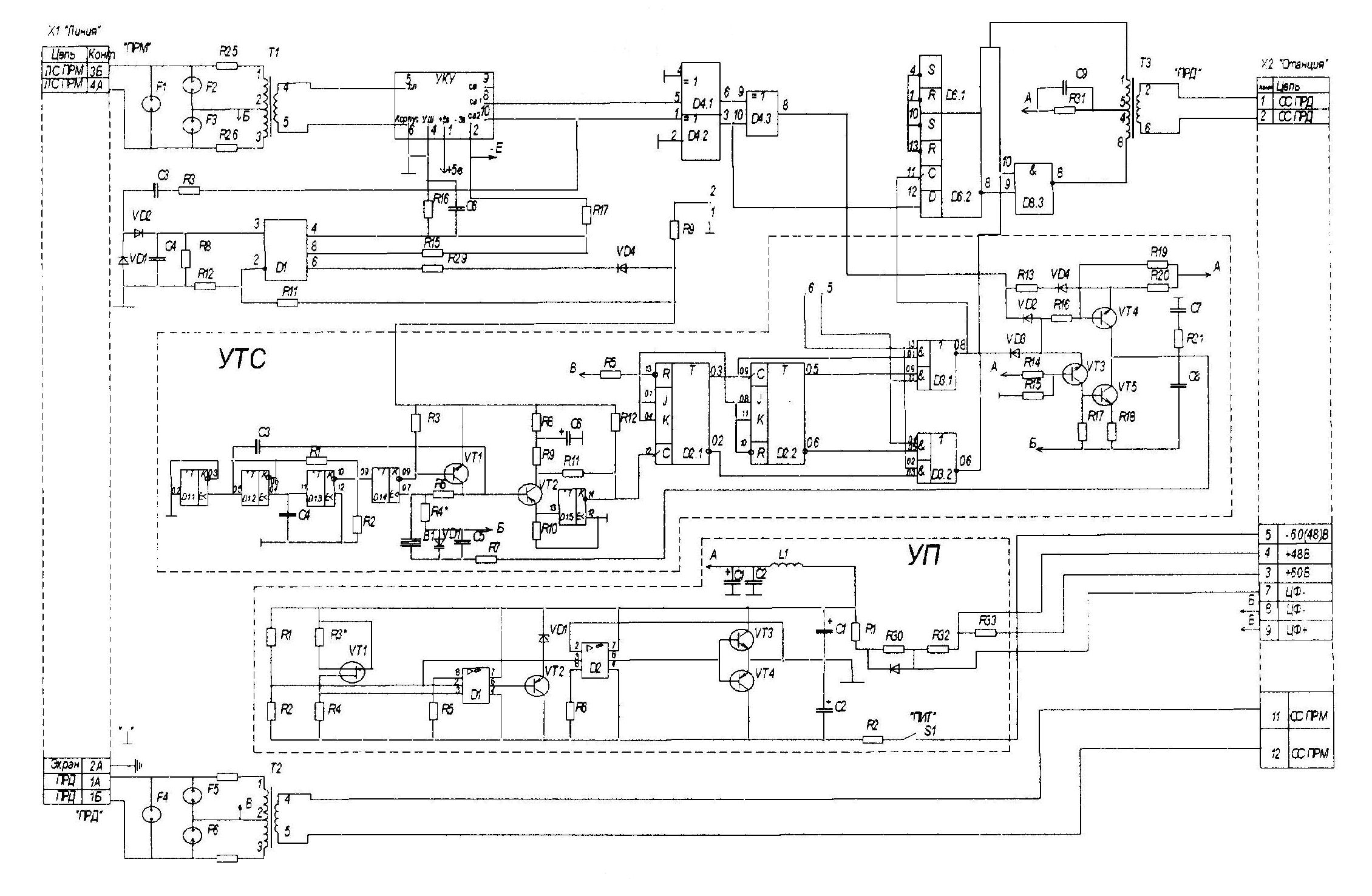

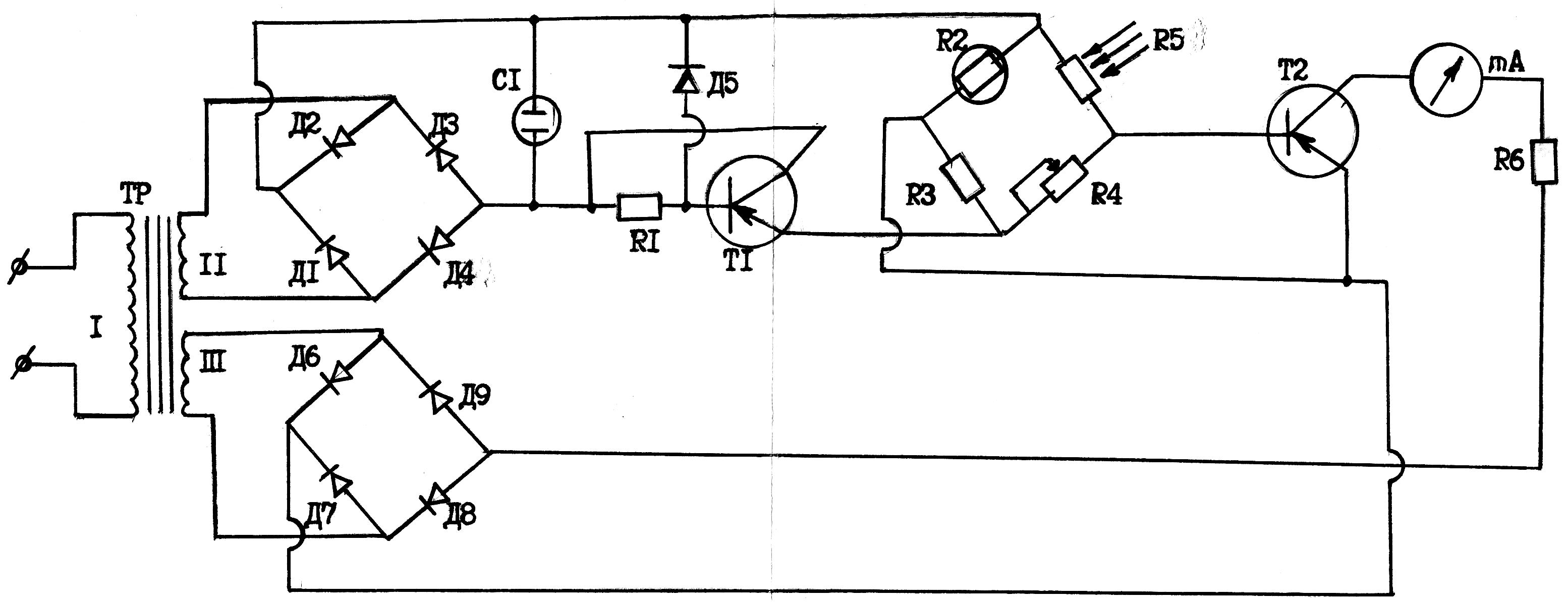

Рис. 1

Принцип работы РЦС рассмотрим на примере функциональной схемы рис. 1. Линейный сигнал направления А поступает на устройство грозозащиты приемника, состоящее из линейного трансформатора и разрядников. Далее сигнал поступает на усилитель, корректирующий унифицированный (УКУ), который осуществляет автоматическую коррекцию амплитудно-частотных искажений, вносимых кабельным участком в диапазоне затуханий от 0 до 45 дБ. Усиленный сигнал поступает на пороговое устройство, регенерационный и выходной каскады ПУ-РК, где происходит формирование сигнала для станционного стыка. Устройство тактовой синхронизации (УТС) производит выделение сигнала тактовой частоты из спектра цифрового рабочего сигнала и устанавливает фронты тактового сигнала строго по середине символов рабочего сигнала. Для контроля наличия линейного сигнала служит датчик линейного сигнала (ДЛС).

Стационарный сигнал направления Б поступает в линию через устройство грозозащиты передатчика, выполненное аналогично устройству грозозащиты приемника.

Электропитание усилителя осуществляется от стационарной сети 60В или дистанционно по фантомной цепи линейного кабеля (через средние точки линейных трансформаторов).

Устройство УП выполняет функции вторичного источника питания и вырабатывает стабилизированное напряжение +5 В и -3 D.

Конструктивно РЦС выполнен на одной печатной плате, установленной на металлическое основание и закрытой крышкой. На лицевой части основания расположены разъемы для подключения к линейному кабелю и станционному оборудованию, органы управления и индикации.

Электрическая принципиальная схема усилителя представлена на рис. 2. Грозозащиту обеспечивают разрядники F1-F6. Исполнения УЛТ -45 дБ со скоростью 2048 или 1024 кбит/с отличаются установкой перемычек на плате: для УЛТ -45 дБ устанавливаются перемычки 1-5, 2-6, для УЛТ -45 дБ 1-6, 2-5. Тактовая синхронизация осуществляется с помощью тактового генератора УТС, конструктивно выполненного на микросхеме 198НТ1Б и транзисторах 2Т326Б. Стабилизированное напряжение +5 В и -3 D вырабатывается источником питания, собранным на микросхеме 140УД12, транзисторах 2П103Д, КТ816Г, 2Т316Б, стабилитроне КС139А и выполняет роль вторичного источника питания.

Рис. 2

На основе вышеизложенного можно признать, что данный усилитель позволяет в значительной мере регенерировать (восстановить) номинальный уровень цифрового сигнала, его электрические и временные параметры при затухании в линии до 45 дБ, а также осуществить грозозащиту и коррекцию амплитудно-частотных искажений, вносимых кабельным участком. Предлагаемое устройство позволяет в 30 раз увеличить объем передаваемой информации. Элементная база рассматриваемого устройства отечественного производства, что позволяет изготавливать усилитель линейного тракта гораздо дешевле, чем с применением импортных электрорадиоэлементов.

Воронежский государственный технический университет

УДК 681.3

Д.М. Каруна, Л.Н. Никитин

ОПРЕДЕЛИТЕЛЬ ДОСТОВЕРНОСТИ ЗВУКОВОЙ

ИНФОРМАЦИИ

В работе представлена структурная схема и краткое описание функционирования данного прибора. Уделено внимание микроколебаниям, присутствующим в человеческой речи. Представлены некоторые формы сигнала снятые с определенных участков цепи устройства. Сфера использования и предложения по применению

В настоящее время для анализа различных видов информации с успехом используется радиоэлектронная аппаратура. Представленное нами ниже позволяет создать комплекс средств для анализа достоверности звуковых явлений. Кроме того, в настоящее время производить анализ достоверности информации требуется не только в специальных учреждениях, но даже в отделах кадров, в государственных и частных предприятиях. Как владельцу, директору фирмы проверить надежность сотрудника или порядочность партнера по бизнесу, не привлекая при этом лишнего внимания? В подавляющем большинстве жизненных ситуаций традиционный детектор лжи - полиграф применить невозможно. В основе его работы лежит одновременное измерение четырех важнейших физиологических характеристик давления крови, пульса, грудного и брюшного дыхания, а также кожно-гальванической реакции. Но при возбуждении или волнении меняется также частотный диапазон звуков речи [1].

Анализ звука. Естественно, речь в данном случае пойдет не о спектроанализаторе всего звукового диапазона, а об его упрощенной версии, используемой только для определенного узкого диапазона частот.

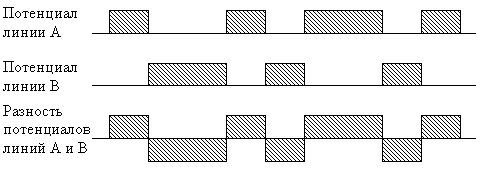

Основной частотный диапазон звуков человеческой речи заключен в пределах от 90 до 2000 Гц, и в обычных ситуациях этот звук промодулирован микровибрациями частотой от 8 до 12 Гц. Последние, как правило, маскируются другими составляющими, однако, эти микровибрации могут быть выявлены электронным путем и измерены.

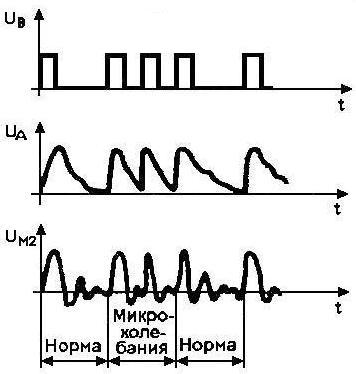

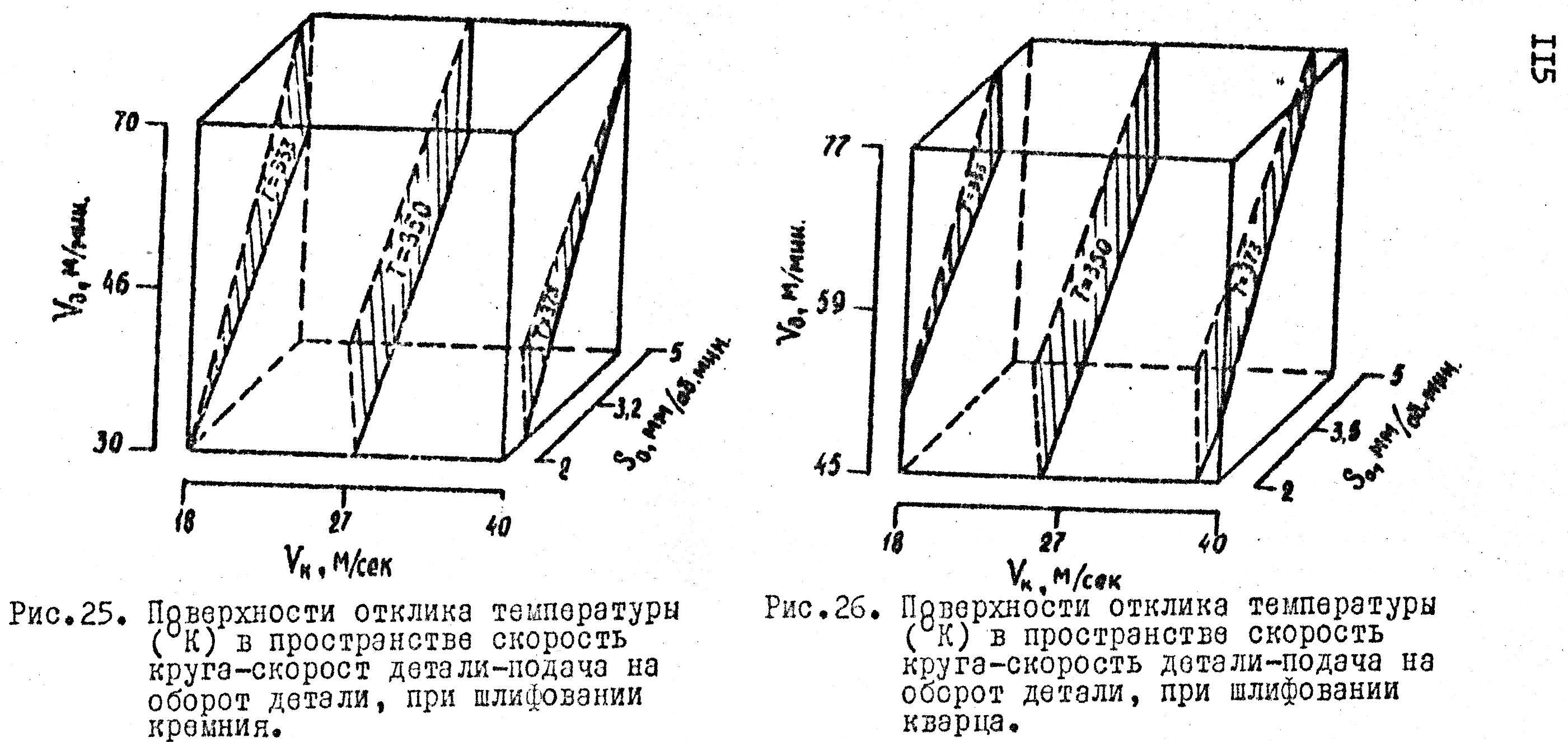

В соответствии с теорией, когда человек попадает в стрессовую ситуацию, микровибрации значительно уменьшаются. Нервная система подготавливает тело к действиям в опасной ситуации: зрачки расширяются, конечности усиленно снабжаются кровью, мышцы напрягаются. А поскольку голосовые связки состоят в основном из мышц, они также напрягаются, и упомянутые выше микровибрации (тремоло) вообще прекращаются, или же их амплитуда значительно уменьшается. Поэтому, если обнаруживается изменение микровибраций, можно считать, что человек находится в состоянии стресса. Но, как уже известно, состояние стресса не эквивалентно лжи! Посмотрим на спектральное разложение волны нормального человеческого голоса (слабый стресс), показанного на рис. 1 [2].

Рис. 1. Спектральное разложение волны нормального человеческого голоса

Структурная схема портативного звукового анализатора приведена на рис. 2, а форма сигнала в некоторых точках схемы на рис. 3.

Рис. 2. Структурная схема звукового анализатора

По сравнению с речью в обычном состоянии, во входном сигнале (UM2 на рис. 3) видны более близко расположенные пики средней амплитуды. Они играют основную роль в дальнейшем. Поступающий на вход сложный сигнал после усиления подается на фильтр нижних частот. Частота среза 150 Гц. Как видно, полоса все более и более ограничивается окрестностью микровибраций. Выход этого каскада управляет триггером Шмитта, на выходе которого получаются, естественно, прямоугольные импульсы (UB на рис. 3). Они проходят через фильтр нижних частот 20 Гц, за которым следует полосовой фильтр от 10 до 12 Гц. То, что будет на его выходе, зависит от наличия или отсутствия микровибраций. После последнего фильтра сигналы усредняются с помощью двухполупериодного выпрямителя и интегрирующего каскада. В том случае, когда микровибрации плотно следуют друг за другом, получающееся из них усредненное постоянное напряжение будет превышать заранее установленный порог, и начинают светиться в определенном порядке светодиоды блока сигнализации.

Предложения по

использованию. Если к определителю

подключить микрофон, регистрирующий

речь, то можно вскоре убедиться на опыте,

что большей частью горит зеленый

светодиод («Нормально»). Был проанализирован

звук телевизионных программ, новостей.

Когда говорит диктор, в основном светится

зеленый светодиод. Ситуация оказывается

такой же во время исполнения актерами

ролей (что и понятно, поскольку здесь

ложь не сопровождается реакцией страха).

При проверке же звука рекламных роликов

довольно часто загораются светодиоды,

сигнализирующие о неопределенности, и

даже довольно часто светится красный

светодиод (вероятно, это не случайно?).

При этом необходимо учитывать и то

обстоятельство, что звукоинженеры на

радио и телевидении почти в обязательном

порядке используют т.н. фильтры шумов

дискретизации, которые отсекают сигналы

с частотами н иже

15 Гц, «одурачивая» наш анализатор [3].

иже

15 Гц, «одурачивая» наш анализатор [3].

Рис. 3. Форма сигнала в некоторых точках схемы

Таким образом, можно сказать, что звуковой определитель стресса - очень интересное устройство, в состав которого входит доступная элементная база, которая не составляет особых проблем при конструировании. Данный прибор может изготавливаться в мелкосерийном и серийном производстве. С ним имеет смысл поработать, т.к. это устройство нового поколения.

Литература

1. Электронные данные - Режим доступа: http//www.ldetector.narod.ru

2. Nagymate C., Reinacs B. Детектор лжи // Радиомир. 2002. № 4. С. 32 - 33.

3. Nagymate C., Reinacs B. Детектор лжи // Радиомир. 2002. № 5. С. 30 - 33.

Воронежский государственный технический университет

УДК 681.3

П.С. Новиков, Л.Н. Никитин

УСТРОЙСТВО АВТОМАТИЧЕСКОГО СИГНАЛИЗАТОРА

ОПАСНОГО НАПРЯЖЕНИЯ УАС

Компактное, экономическое, надежное и недорогое устройство, предназначенное для предупреждения приближения к линиям передачи. Есть возможность блокировки исполнительного механизма

Универсальный автоматический сигнализатор опасного напряжения (УАС) является дополнительным средством защиты стрелы автомобильного грузоподъемного крана от попадания под напряжение при производстве монтажно-строительных работ вблизи действующих единичных линий электропередач.

Технические характеристики изделия УАС:

Расстояние от стрелы до ЛЭП:

220 В – 1 кВ – 3 м

6 кВ – 10 кВ – 5 м

15 кВ – 35 кВ – 8 м

110 кВ – 220 кВ – 12 м

330 кВ – 750 кВ – 20 м

Напряжение питания 12-24 В – 1 + 4 В

Ток, потребляемый сигнализатором в режиме «Исправно» 0,1 А

Масса, не более 0,5 кг

Габаритные размеры: 150х100х40 мм

Условия эксплуатации:

температура: -40°С до +55°С

относительная влажность: 95 % при температуре +40°С

вибрационные нагрузки: 50 Гц с ускорением 5 g

ударные нагрузки: 10000 ударов с ускорением 10 g

Себестоимость – 1000-1500 рублей.

Сигнализатор может выпускаться в двух модификациях:

а) звуковая и световая индикация, без блокировки механизмов поворота и подъема стрелы (для кранов, не оснащенных электрическим приводом блокировки механизмов поворота и подъема стрелы);

б) звуковая и световая индикация с блокировкой механизма поворота и подъема стрелы.

Принцип действия сигнализатора основан на регистрации электромагнитного поля линии электропередач антенным датчиком емкостного типа. Конструктивно сигнализатор состоит из двух блоков: блока антенн, устанавливаемых на стреле крана, соединенных между собой и блоком управления коаксиальным кабелем типа РК-5, и блока управления, устанавливаемого в кабине крановой установки.

Структурная схема сигнализатора приведена на рисунке.

Генератор 100 Гц

Электронный ключ (смеситель)

Генератор 1 Гц.

Линия связи

Антенны

Усилитель

Детектор

Логический блок

Сигналы частотой 100 Гц с генератора 1 поступают на вход электронного ключа 2, на управляющий вход которого поступают сигналы с генератора 3, частотой 1 Гц. Таким образом, на выходе электронного ключа 2 формируется сигнал, представляющий собой чередование паузы и посылки 100 Гц (тестовый сигнал).

Эти сигналы через линию связи 4 и антенну 5 поступают на вход усилителя 6, где усиливаются, затем выпрямляются детектором 7 и поступают на логический блок 8.

При исправности устройства и отсутствии воздействия электромагнитного поля ЛЭП на входе логического блока 8 присутствуют только детектированный тестовый сигнал, совпадающий по фазе с сигналом генератора 3. Тестовый сигнал фиксируется логическим блоком и индицируется миганием с частотой 1 Гц зеленого индикатора «Исправен».

При превышении допустимого уровня сигнала, наведенного электромагнитного поля ЛЭП, с выхода детектора 7 на логический блок 8 подается постоянно высокий уровень напряжения, что приводит к попеременному миганию красного индикатора «Опасно» и зеленого «Исправен».

В случае если неисправна антенна (обрыв или короткое замыкание), усилитель 6 или смеситель 2 с выхода детектора 7 на логический блок 8 подается низкий уровень напряжения, при этом логический блок 8 фиксирует, что устройство неисправно, зеленый индикатор «Исправен» не горит, а красный индикатор «Опасно» горит постоянно.

Конструктивно блок может быть выполнен в металлическом корпусе. На лицевой панели должны находиться индикаторы «Опасно» красного цвета, «Исправен» зеленого цвета, четырех индикаторов выбираемого диапазона. На боковой поверхности корпуса находятся разъемы для подключения антенн и коммутации, резистор подстройки чувствительности и кнопка выбора диапазонов.

Антенный блок можно взять стандартный (например, от прибора УАС-1). Антенны монтируются с левой и правой стороны наиболее высокой точки фермы стрелы крана.

Настройку сигнализатора необходимо производить на специально оборудованной площадке с участком трехфазной четырехпроходной ЛЭП 220/380В. Площадка должна находиться вне зоны влияния высоковольтных воздушных ЛЭП и подземных кабельных линий. Стрелу необходимо приблизить на расстояние 3 м от ЛЭП, и потенциометром «Чувствительность» добиться срабатывания сигнализации «Опасно».

Воронежский государственный технический университет

УДК 681.3

И.В. Остроумов, Л.Н. Никитин

АВТОМАТИЗИРОВАННЫЙ КОНТРОЛЬ ПОДВИЖНЫХ

ОБЪЕКТОВ

Данное устройство отличается от базового расширенными функциональными возможностями. Помимо определения координат объекта устройство может контролировать работу и состояние каких-либо датчиков автомобиля

В настоящее время в мире существуют различные активно развивающиеся сферы бизнеса. Для своего развития и эффективного решения экономических проблем предприятия стремятся использовать новейшие достижения науки и техники. Например, каждая транспортная компания или организация, имеющая свой автопарк, регулярно сталкивается с проблемой контроля использования служебного транспорта. Соответственно, возникает необходимость сокращения выявленных нецелевых расходов. Данные мероприятия на сегодняшний день носят название «мониторинг транспорта», или, другими словами, реализовывается система слежения за автомобилем. Перед учредителями встает проблема незаконного использования транспорта компании ее сотрудниками, вследствие чего появляется необходимость эффективного решения следующих задач:

- сокращение непредусмотренных расходов без сокращения объемов перевозок;

- оптимизация маршрута транспорта или выявление не запланированного рейса;

- определение местонахождения автомобиля в интервале между посещениями конечных точек маршрута, которые отмечены в накладных;

- доступ к достоверной информации о пробеге транспорта и количестве израсходованного топлива или информации о количестве имеющегося запаса топлива автомобиля в данный момент;

- доступ к достоверной информации, подтверждающей задержку автомобиля ко времени прибытия, по какой-либо причине, например, задержка транспорта в пробке.

Реализация таких подходов в настоящее время возможна путем создания автоматизированных систем мониторинга подвижных объектов. Автоматизированная система мониторинга – это современное решение логистических задач и контроль состояния подвижных объектов в режиме реального времени. Благодаря высокотехнологичному оборудованию система позволяет отслеживать местоположение и состояние подвижных объектов оснащенных бортовым комплектом оборудования из диспетчерского центра, вне зависимости от их местоположения.

Слежение за объектами происходит с помощью глобальной спутниковой системы позиционирования NAVSTAR GPS. Эта система содержит 29 спутников, координаты объектов вычисляются с высокой точностью, а значит в любой момент времени известно точное местоположение каждого из них.

Связь диспетчерского центра с бортовым модулем системы поддерживается через каналы цифровой мобильной сотовой связи GSM. Технология GSM была специально выбрана, так как является наиболее распространенной на территории Российской Федерации.

Автоматизированная система мониторинга подвижных объектов позволяет решить следующие задачи:

- отображение в реальном масштабе времени местоположения подвижного объекта на электронной карте;

- автоматическое слежение за соблюдением водителем каждого подвижного объекта маршрута, графика и режима движения;

- автоматическую регистрацию вхождения подвижного объекта в контролируемую зону и выхода из нее;

- сохранение в базе данных истории перемещения каждого объекта;

- по сигналам установленных датчиков контролировать место и время поднятия кузова самосвала, открывания дверей фургона, поднятия стрелы подъемного крана и т.п., что позволит гарантировать сохранность груза и целевое использование техники;

- позволяет получить информацию о пробеге транспорта и количестве израсходованного топлива или информация о количестве имеющегося запаса топлива автомобиля в данный момент;

- прогнозирование времени прибытия в конечную точку маршрута и автоматизацию решения логистических задач;

- контроль за соблюдением условий транспортировки груза – температура в рефрижераторе, уровень ударов и вибраций, соблюдение скоростного режима;

- исключает возможность несанкционированного использования автотранспорта и других самоходных машин с выдачей тревожного сообщения диспетчеру.

По мере развития научных и технических средств растёт и актуальность внедрения автоматизированных систем мониторинга в различные сферы бизнеса и предприятия.

Устройства слежения принято называть «трекерами». На рисунке приведена структурная схема такого прибора.

За основу было взято базовое устройство, в которое входили следующие блоки: Активная GPS антенна, мобильная GSM антенна, модуль GPS, модуль GSM, преобразователь уровней и схема питания. В качестве активной GPS антенны применена стандартная GPS антенна наружного размещения со встроенным малошумящим усилителем. Также в качестве GSM антенны применена стандартная выносная мобильная антенна с коэффициентом усиления 14 Дб. Модуль GPS представляет собой 12-канальный GPS приёмник фирмы Trimble. Этот приёмник является одной из последних разработок данной фирмы. Приёмник гражданского назначения и способен принимать сигналы C/A кода на частоте 1575.42 МГц. GPS приёмник оснащен портами UART интерфейса для связи с другими радиоэлектронными устройствами, в частности с GSM модулем. GSM модуль представляет собой GPRS модем Q24 компании Wavecom. Модем способен работать в диапазоне частот EGSM 900/1800/850/1900 МГц, класс GPRS – 10-ый. Преобразователь уровней реализован на микросхеме ADM 3203 фирмы Analog Devices. Данная микросхема необходима для согласования трекера с компьютером посредством RS-232 интерфейса. Схема питания собрана на микросхеме LM2576, импульсном стабилизаторе напряжения.

Структурная схема трекера

Возможности устройства были ограничены только определением местоположения объекта, определением его скорости, временем поездки, времени стоянок. И перед нами возникла задача расширить функциональные возможности трекера. Необходимо было контролировать состояния датчиков, контролировать наличие GSM сети и наличия спутников на небе для получения координат местоположения, умение устройства переходить в режим ожидания при постановке на стоянку наблюдаемого объекта и сохранения своей работоспособности при отключении питании устройства (например, снятие АКБ с автомобиля для его зарядки). И в результате было разработано устройство, удовлетворяющее всем предъявленным требованиям.

В ходе совместной разработки были решены вышеперечисленные проблемы и для их решения применялись действия, описанные ниже.

Для решения проблемы сохранения работоспособности были введены блоки АКБ и схема зарядки этой АКБ. АКБ представляет собой 3 последовательно соединённых никель-кадмиевых аккумулятора общим напряжением 3,6 В. Никель-кадмиевые аккумуляторы были выбраны потому, что они в отличие от литий-ионных сохраняют свою работоспособность при низких температурах окружающей среды. Данные аккумуляторы позволяют сохранять работу устройства при пропадании внешнего напряжения питания до 24 часов. Схема зарядки для данных аккумуляторов реализована на микросхеме MAX1501 фирмы MAXIM. Данное зарядное устройство полностью автоматизировано и при отключении основного питания оно не «тянет» энергию с аккумуляторной батареи, что является важным фактором при питании устройства от внутреннего источника питания.

Акселерометр применён для решения проблемы перевода устройства в дежурный режим при постановке наблюдаемого транспорта на стоянку. Это было реализовано для того, чтобы не разряжать аккумуляторную батарею при постановке на стоянку транспорта. Акселерометр реализован на микросхеме MMA6270Q компании Freescale Semiconductor. Акселерометр позволяет определять изменение скорости объекта, и при его отсутствии через некоторое время переводить прибор в режим ожидания.

Устройство индикации собрано по примитивной схеме управления маломощной нагрузкой, в данном случае светодиодной, при подаче на него управляющего сигнала. При обнаружении необходимого количества спутников для определения координат и собственно само определение местоположения загорается светодиод синего свечения, который мигает с частотой 1 Гц. При пропадании сигнала местоопределения, данный светодиод гаснет. Для индикации наличия GSM сети применён светодиод зелёного свечения. При наличии GSM сети светодиод производит кратковременные вспышки с частотой 1 Гц, при пропадании сети светодиод индицирует постоянным свечением.

Для решения проблемы контроля состояния датчиков был применён блок схемы коммутации датчиков в составе блоков защиты входных цепей микросхемы. Схема коммутации представляет собой микроконтроллер PIC16F876 со схемой его включения. Данный микроконтроллер позволяет контролировать состояния 9-ти датчиков бортовой системы наблюдаемого объекта.

Подведя итоги можно сделать вывод: была выполнена поставленная задача по расширению функциональных возможностей устройства в целом, что позволило сделать его более конкурентоспособным устройством на рынке устройств дистанционного мониторинга подвижных объектов.

Литература

1. Мельников А. Термометр с ЖКИ и датчиком DS18B20. Радио, 2007. № 1. С. 46.

2. Ревич Ю. Часы с термометром и барометром. Радио, 2003. № 4. С. 38 – 39; № 5. С. 36-37; № 7. С. 43-45.

3. Фролов Д. Многопрограммный таймер-часы-термометр. Радио, 2003. № 3. С. 18, 21.

Воронежский государственный технический университет

УДК 658.512

Д.А. Корчагин, И.А. Лозовой, С.В. Иванов, А.В. Муратов

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ИНТЕГРАЛЬНЫХ

МИКРОСХЕМ. МЕТОДЫ ПОВЫШЕНИЯ БЫСТРОДЕЙСТВИЯ,

ПРОИЗВОДИТЕЛЬНОСТИ, ПЕРСПЕКТИВНЫЕ

НАПРАВЛЕНИЯ РАЗВИТИЯ

В данной статье рассмотрена технология производства интегральных микросхем, обозначены методы повышения быстродействия и производительности. Рассмотрены перспективные направления развития, такие, как трехмерная сборка микросхем

В настоящее время наибольшее развитие при производстве интегральных микросхем (ИМС) получила КМОП-технология. Ее основными преимуществами являются малая потребляемая мощность элементов, высокая помехоустойчивость, низкая рабочая температура [1-3].

Усовершенствование микросхем направлено на уменьшение размеров их элементов, следовательно, на повышение плотности размещения ячеек на кристалле. Поэтому основными требованиями к ИМС являются снижение стоимости и повышение функциональных возможностей (т.е. увеличение числа функций, выполняемых микросхемой и увеличение ее быстродействия). Для того чтобы добиться этих условий, традиционным путем является уменьшение длины затворов МОП-транзисторов и увеличение числа слоев металлизации [4].

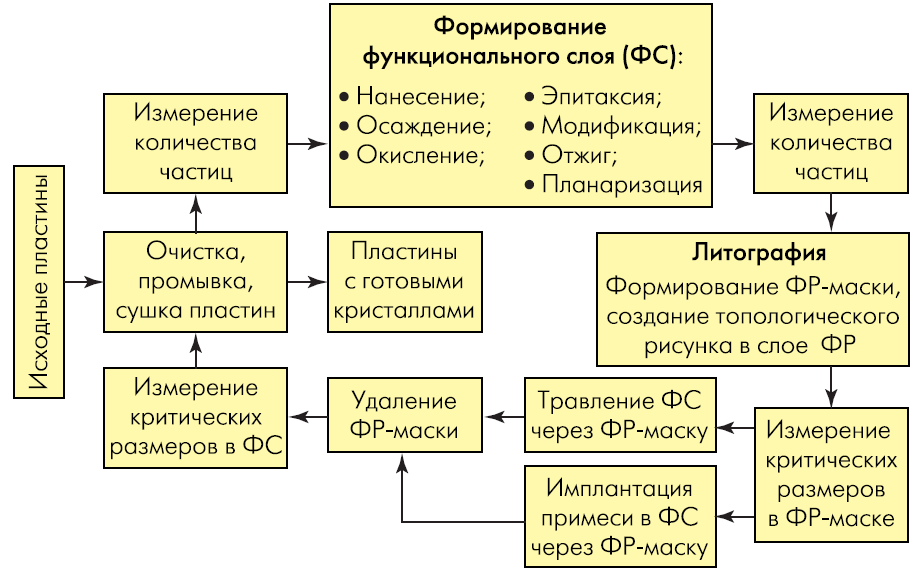

Приведем на рис. 1 основные технологические операции для изготовления ИМС по КМОП-технологии.

Формирование

структуры ИМС на пластине

Функциональное

тестирование микросхемы на пластине

с целью определения ее соответствия

требуемым рабочим параметрам. Отбраковка

негодных ИМС

Сборка ИМС на

кристалле в корпус

Функциональное

тестирование корпусированной микросхемы

Рис. 1. Основные технологические операции изготовления КМОП ИМС

Отразим на рис. 2 основные этапы формирования ИМС, кроме функционально тестирования, в виде универсального литографического цикла, повторяющегося в соответствии с тем, сколько литографический операций необходимо для создания ИМС.

Рис. 2. Основные этапы формирования ИМС

Универсальный литографический цикл обычно содержит от 15 до 30 технологических операций [4].

Основной брак при производстве ИМС приходится на стадию обработки кристаллов. Его причины делятся на три группы: брак, вызванный повторяющимися и случайными дефектами, а также систематический параметрический брак, Остановимся более подробно на случайных дефектах. Они возникают чаще всего в виде нежелательных частиц или капель. Такой брак не зависит от топологического рисунка, однако эти нежелательные частицы могут образовывать кластеры на локальных участках пластины. Средний выход годных кристаллов с пластины определяется по следующей формуле

Y = Yплкр(D)· Yплкр(S) (1)

где Y - средний выход годных кристаллов с пластины;

Yплкр(D) – выход годных кристаллов с пластины, зависящий от случайных дефектов;

Yплкр(S) - выход годных кристаллов с пластины, зависящий от систематических дефектов.

С увеличением функциональной плотности элементов ИМС и совершенствованием систем автоматического контроля параметров технологического оборудования, отношение случайного и параметрического брака постоянно растет.

Существует универсальный рыночный показатель рыночных требований, не зависящий от размера и функциональной плотности ИМС – удельная стоимость в пересчете на функцию. Чтобы оставаться конкурентоспособным на рынке ИМС, необходимо, помимо выполнения закона Мура, обеспечивать ежегодное снижение удельной стоимости микросхем в пересчете на число выполняемых функций на 29 %. Это возможно за счет совершенствования систем проектирования, производства, корпусирования и тестирования ИМС. Проведем анализ возможностей совершенствования параметров КМОП ИМС.

Основным процессом формирования резистивных масок является фотолитография (ФЛ). Ее основным параметром, который характеризует совершенство и качество ФЛ, является воспроизводимое и стабильно получаемое разрешение (минимальный размер элемента, Lmin). Другим важным параметром ФЛ является глубина фокуса Dф, т.е. область вблизи фокальной плоскости выходной проекционной линзы, в которой уменьшенное изображение топологического рисунка фотошаблона (ФШ) еще имеет достаточную четкость для процесса переноса на фоторезистивный слой пластины [4]. Разрешение и глубина фокуса зависят от длины волны экспонирующего излучения и числовой апертуры [5]. Исходя из связи между глубиной фокуса и разрешением, можно сделать вывод о том, что чем выше разрешение, то тем меньше глубина фокуса и тем более жесткие требования предъявляются к планарности рельефа на поверхности пластины. Следовательно, для достижения максимального разрешения в технологический маршрут изготовления ИМС необходимо вводить операцию планаризации рельефа на поверхности пластины.

Исходя из этого, ведущими системами литографии сегодня являются проекционная литография на экстремальном УФ-излучении, проекционная электронная литография, контактная рентгеновская литография, проекционная ионная литография.

Суммарная задержка распространения сигнала в микроэлектронных системах определяется из формулы

Ps= Pz + Pl + Pls (2)

где P - суммарная задержка распространения сигнала;

Pz - задержка на затворах МОП-транзисторов;

Pl - задержка на проводящих линиях микросхемы;

Pls - задержка на линиях связи между схемами на печатной плате.

Задержка переключения логического затвора МОП-транзистора будет определяться постоянной времени транзистора Ттр, зависящей от сопротивления канала и общей емкости транзистора, образуемой емкостью затвора Сз и паразитными емкостями pn-переходов сток-подложка и исток-подложка (Ссп и Сип соответственно, на их долю приходится около 50 % общего значения емкости) [4]. Следовательно, для снижения постоянной времени транзистора необходимо уменьшать сопротивление канала, емкости Ссп и Сип. Для этого необходимо уменьшать концентрацию легирующей примеси подложки и емкость затвора за счет уменьшения толщины затворного диэлектрика.

Следует учитывать, что по мере уменьшения минимальных размеров элементов микросхемы будут увеличиваться емкостные связи между линиями металлизации, следовательно, возрастет задержка распространения сигнала. Возникнет эффект разницы между значениями частот в транзисторах микросхемы и частот передачи сигналов в ней. Индуктивность проволочных или шариков выводов между кристаллом и кристаллодержателем корпуса также вызовет дополнительное снижение скорости распространения сигнала. Рост сопротивления и емкости соединительных линий совместно с ростом рабочей частоты ИМС приведет к росту энергопотребления ИМС.

Задержка распространения сигнала в проводящих линиях определяется постоянной времени соединительной линии, которая зависит от ее удельного сопротивления, толщины, длины, ширины, диэлектрической постоянной, а также от толщины межслойного диэлектрика и расстояния между смежными линиями, расположенными в одной плоскости [6]. Время задержки сигнала в проводящих линиях определяется ее постоянной времени, зависящей от скорости распространения электромагнитной волны в ней и диэлектрической постоянной материала печатной платы [7]. При размерах элементов в 250 нм при выполнении многослойной металлизации с толщиной слоя 0, мкм на основе алюминиевых сплавов с удельным сопротивлением 3,0 мкОм·см и двуокиси кремния с диэлектрической постоянной 3,9 задержка сигнала в проводящей линии ИМС оказалась больше задержки сигнала в транзисторах [3,8].

Следовательно, улучшение характеристик ИМС может быть достигнуто путем совершенствования систем металлизации и соединений, используемых при корпусировании микросхем и их монтаже на плату.

Хорошо зарекомендовали себя микросхемы SiP – system-in-a-package (система в корпусе). Они являются объединением в столбчатый модуль различных негерметизированных микросхем, выполненных по предельным минимальным размерам элементов на оптимальных подложках. В таком модуле микросхемы объединяются путем непосредственного соединения микрошариковых выводов одной схемы с контактными площадками другой. Емкость таких соединений не превышает 10 фФ, значит, скорость обработки сигналов и потребляемая мощность не превосходят значений, характерных для отдельных микросхем [9].

Перспективным на сегодняшний день является создание трехмерных микросхем. Современные ИМС являются двумерными благодаря тому, что качество кристаллов, необходимое для создания годных транзисторов, сохраняется только в подложке. Как только на подложку будет нанесен изолирующий оксид или связующий металл, будет невозможно последовательно разместить атомы кремния таким образом, чтобы они сформировали требуемую кристаллическую решетку. Необходимый для этого шаблон-подложка будет скрыт этими слоями.

Основой для создания трехмерных микросхем являются технология Chemical-Mechanical Position (CMP) и технология тонкополеночных транзисторов (TFT).

Благодаря технологии Chemical-Mechanical Position каждый слой преобразовывается в оптически плоскую поверхность, которая служит идеальной основой для дальнейшей обработки. А технология тонкополеночных транзисторов реализует их на стеклянных подложках. Совместно две эти технологии создают площадку для появления трехмерных ИМС.

Трехмерный метод производства обладает двумя основными преимуществами:

- снижение удельная стоимость в пересчете на функцию;

- увеличение числа транзисторов на кристалле со скоростью не меньше, чем предусматривает закон Мура в расчете на количество устройств на единицу площади.

Так же трехмерные ИМС не требуют разработки новых материалов, могут использоваться традиционные материалы КМОП-производств.

Одним из первых трехмерных транзисторов был Tri-Gate, впервые он был представлен в Японии на конференции International Solid State Device and Materials в 2002 г. В его основе лежала трехмерная структура, представляющая собой "микробрусок", который с трех сторон облегают изолятор и проводник затвора. Подобная структура позволяла посылать электрические сигналы как по верхней части "бруска", так и по обеим его вертикальным сторонам. "Микробрусок" превращается в исток (сток) за пределами затвора. Увеличенная таким образом площадь, доступная для прохождения сигнала, дает возможность пропускать на 20 % больше тока по сравнению с традиционной планарной конструкцией, занимающей аналогичную площадь.

В транзисторах Tri-Gate использованы элементы технологии TeraHertz, представленной специалистами Intel в декабре 2001 г. Подобная технология позволяет создавать транзисторы, которые работают на частотах переключения порядка терагерц и обладают способностью к масштабированию. Такой класс транзисторов предназначен для того, чтобы максимизировать уровень производительности при уменьшении энергопотребления и стоимости производства.

Тройной затвор строится на сверхтонком слое полностью обедненного кремния, уменьшающего ток утечки закрытого транзистора. Он имеет наращенные сток и исток, позволяющие избежать роста сопротивления при уменьшении размеров транзистора.

Еще одним преимуществом транзисторов Tri-Gate является то, что выпускать микросхемы на их базе можно и с помощью существующего оборудования. Кроме того, можно строить структуры из нескольких "брусков" Tri-Gate, формируя силовые транзисторы.

В итоге можно сказать, что для усовершенствования ИМС существуют различные методы, которые необходимо использовать для получения конкурентоспособных изделий.

Перспективным является создание трехмерных элементов и следует отметить, что в Воронеже планируется создание технологического центра трехмерной сборки микросхем при содействии "Роснано" на базе ОАО "Воронежский завод полупроводниковых приборов - Сборка" (ВЗПП-С) [12].

Литература

1. Ning T.H. CMOS in the New Millenium. - Semiconductor Fabtech. - 13th Edition, ICG Publishing Ltd., London, UK, 2001, p. 287 - 295.

2. The International Technology Roadmap for Semiconductors, 2001 ed.– Semiconductor Industry Association, San Jose, CA.

3. The National Technology Roadmap for Semiconductors, 1997 ed.–Semiconductor Industry Association, San Jose, CA.

4. Киреев В. Технологии и оборудование для производства интегральных микросхем. Состояние и основные тенденции развития. Электроника: наука, технология, бизнес. 2004. № 7. С. 72 - 77.

5. Microlithogaphy: Science and Technology/edited by J.R.Sheats and B.W.Smith. Marcell Dekker Inc., N.Y., USA, 1998. 780 p.

6. Handbook of Multilevel Metallization for Integrated Circuits: Materials, Technology and Applications/edited by S.R.Wilson, C.J.Tracy, J.L.Freeman.– Noyes Publications, Park Ridge, N.J., USA, 1993. 887 p.

7. Ferry D., Akers L., Greeneich E. Ultra Large Scale Integrated Microelectronics.– Prentice Hall Inc., N.J., USA, 1988, 304 p.

8. Kimura M. Bridging the Gap Between Packages and Chips: 10 mm Super Connect Technology. – Solid State Technology, Nov., 2000, p. 56–60.

9. Asakura H. System-on-a-Chip Challenged by Stacked System-in-a-Package Technology.–Solid State Technology, July, 2001, p. 48–51.

10. Томас Ли. Трехмерная электроника. Открытые системы. 2002. № 1. С. 58.

11. Борзенко А. Полупроводники: трехмерное завтра, PC Week, 2005. № 19. С. 32.

12. Материалы с сайта компании "Интерфакс". Режим доступа: http://www.interfax-russia.ru/Center/main.asp?id=176708&p=5.

Воронежский государственный технический университет

УДК 681.3

Н.Н. Скорнякова, Л.Н. Никитин

РЕГИСТРАТОР ВНЕШНИХ ВОЗДЕЙСТВИЙ

Предлагаемый прибор отличается от аналогов использованием современной базы, исчерпывающим в домашних условиях набором измеряемых параметров, высокой точностью, простотой тарировки, наличием интерфейса USB, что существенно для связи с современными компьютерами, не имеющими зачастую других интерфейсов, большой внутренней памятью, сохранением работоспособности при отсутствии части датчиков, наличием часов, обычного и лунного календарей

Регистратор внешних воздействий представляет собой метеостанцию. Когда мы произносим слово "метеостанция", первое, что приходит на ум, это большая обсерватория, где много - много всякого оборудования для измерения климата окружающей среды. Однако на сегодняшний день это понятие значительно видоизменилось. Все дело в том, что домашняя метеостанция - это в своем роде одна из новейших технологий, которые заменяют нам и термометр и барометр, и кучу еще всяких громоздких приборов.

Современные метеостанции позволяют с максимальной точностью измерить температуру воздуха, как в помещении, так и на улице. По сравнению с уже устаревшими термометрами метеостанции позволяют измерять температуру с точностью до десятых долей процентов и в больших диапазонах.

На сегодняшний день многофункциональность метеостанций делает их популярными и универсальными. Действительно, многие метеостанции выполняют множество различных функций: измеряют температуру, влажность, давление, они же и будильник. Пересчитать все функции метеостанций на пальцах просто невозможно, настолько они универсальны.

Выпускаемые промышленностью погодные станции предназначены для работы зачастую в заводских лабораториях. Однако бытовые приборы для индивидуального пользования в большинстве случаев не выпускаются.

Описания радиолюбительских конструкций устройств для измерения метеоданных, можно найти, например, в различных радиолюбительских журналах [1]. Но после их изучения было решено модернизировать уже имеющуюся конструкцию [2], соблюдая принцип сохранения работоспособности данного прибора при отсутствии или неисправности любых предусмотренных в ней датчиков: датчики давления и влажности, в отличие от датчиков температуры и добавить датчик измерения ионизирующего излучения. Это дало возможность постепенно расширять функциональность уже действующего прибора.

Кроме измерения метеоданных, указанных в таблице, устройство имеет дополнительные функции: часы, календарь, лунный календарь, восемь таймеров для пользовательских нужд.

Прибор каждый час автоматически запоминает текущие значения метеоданных, памяти устройства хватает на 300 суток. Имеется возможность предварительно установки до ста контрольных точек (меток времени, заданных с точностью до минуты). Измеренные в эти моменты времени значения также будут записаны. Память данных и контрольных точек энергонезависима. Накопленную и текущую информацию о погоде можно по интерфейсу USB 2.0 передать для анализа в компьютер. При соединении происходит автоматическая синхронизация часов и компьютера. Установить точное время можно не только автоматически, но и вручную.

Таблица

Основные измеряемые параметры

Параметр |

Интервал |

Погрешность |

Температура в помещении |

-50…+90

|

0,1 |

Температура внешняя |

-50…+90 |

0,1 |

Атмосферное давление |

15…115 кПа |

1,5 % |

Влажность воздуха |

0…100 % |

0,5 % |

Ионизирующее излучение |

1...999 Мрад |

0,5 % |

Прибор каждый час автоматически запоминает текущие значения метеоданных, памяти устройства хватает на 300 суток. Имеется возможность предварительно установки до ста контрольных точек (меток времени, заданных с точностью до минуты). Измеренные в эти моменты времени значения также будут записаны. Память данных и контрольных точек энергонезависима. Накопленную и текущую информацию о погоде можно по интерфейсу USB 2.0 передать для анализа в компьютер. При соединении происходит автоматическая синхронизация часов и компьютера. Установить точное время можно не только автоматически, но и вручную.

Характеристики устройства: Напряжение внешнего источника питания - 9...15 В; Потребляемый от него ток в обычном режиме - 17 мА, во время связи с компьютером он возрастает на 23 мА. Включение подсветки увеличивает потребляемый ток на 20 мА. Резервная батарея из четырех гальванических элементов типоразмера ААА обеспечивает полноценную работу метеостанции продолжительностью до двух суток без внешнего питания. Ток, потребляемый от батареи, не превышает 9 мА.

Принцип работы прибора основан на регистрации параметров внешних воздействий с помощью датчиков, преобразование с помощью АЦП в цифровую форму сигнала, обработку микроконтроллером и вывод значений параметров измерения на ЖКИ индикатор.

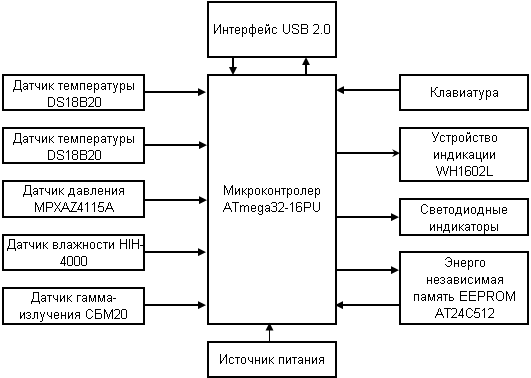

Конструктивно устройство состоит из двух блоков: блок датчиков, которые устанавливаются в месте контроля параметров окружающей среды и блока управления, который расположен в помещении. Структурная схема приведена на рисунке.

Структурная схема регистратора внешних воздействий

Основной элемент это микроконтроллер ATmega32-16PU. Он имеет четыре восьми разрядных универсальных двунаправленных порта ввода - вывода, кроме них использованы следующие узлы МК:

- АЦП преобразует в цифровую форму аналоговые сигналы датчиков давления и влажности;

- таймер Т1 генерирует звуковые сигналы;

- таймер Т2 поддерживает ход часов реального времени, выводит МК из спящего режима;

- модуль USART поддерживает связь с компьютером (9600 Бод, восемь информационных и один стоповый разряд без контроля четности);

- сторожевой таймер в случае "зависании" МК обеспечивает его перезапуск.

Связь устройства с компьютером осуществляется по интерфейсу USB 2.0, организована с помощью микросхемы FT232RL (DD1), тактируемой кварцевым резонатором. Компьютер подает устройству команды, в ответ на которые получает от нее сообщения. Обмен информацией происходит только по инициативе компьютера, сама метеостанция работает автономно и полностью сохраняет свою функциональность независимо от подключения к компьютеру.

Измерение температуры производится датчиком DS18B20 с точностью 0,1°С с продолжительностью около 0,6 с. Атмосферное давление измеряет датчик MPXAZ4115A. Такие датчики имеют очень хорошую повторяемость угла наклона измерительной характеристики, однако нуждаются в компенсации ее смещения. Для измерения влажности служит датчик HIH-4000. Если приобретен датчик HIH-4000 группы 002 или 004, в приложенной этикетке должны быть указаны индивидуальные значения его параметров. Устройство допускает их ввод в режиме настройки. Любой из датчиков допускается не устанавливать, на работоспособности устройства это не скажется, показания всех оставшихся датчиков будут правильными. Для измерения ионизирующего излучения используется счетчик Гейгера типа СБМ20.

Обмен данными с датчиками происходит по трехпроводной схеме, и обмениваются информацией с процессором по протоколу 1-Wire. Протокол реализован программно.

Исходя из вышеизложенного, можно сделать следующие заключение: во-первых, регистратор внешних воздействий позволяет контролировать параметры внешних воздействий на биообъекты и приборные средства в следующих интервалах: температура -50...+90°С, атмосферное давление 15...115 кПа, относительная влажность воздуха 0...100 %, уровень ионизирующего излучение 1...999 Мрад; во-вторых, простота схемы и хорошая повторяемость позволяет лицам со средней радиотехнической подготовкой в домашних условиях собрать и отрегулировать предлагаемое устройство; в-третьих, разрабатываемое устройство конкурентоспособно по сравнению с аналогичными конструкциями которые выпускают на предприятии.

Литература

1. Фролов Д. Многопрограммный таймер-часы-термометр. Радио, 2003. № 3. С. 18, 21.

2. Ревич Ю. Часы с термометром и барометром. Радио, 2003. № 4. С. 38 – 39; № 5. С. 36-37; № 7. С. 43-45.

3. Мельников А. Термометр с ЖКИ и датчиком DS18B20. Радио, 2007. № 1. С. 46.

Воронежский государственный технический университет

УДК 621.396

А.В. Судариков, М.А. Ромащенко, А.В. Муратов

ПРОГРАММНЫЕ СРЕДСТВА МОДЕЛИРОВАНИЯ

ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ

ПРИ ПРОЕКТИРОВАНИИ РЭС

В данной статье произведен обзор программных средств, позволяющий моделировать электромагнитные поля блоков РЭС, а также их элементов при проектировании данных РЭС. Указаны методы, на которых основаны САПР, рассмотрены их основные достоинства и недостатки

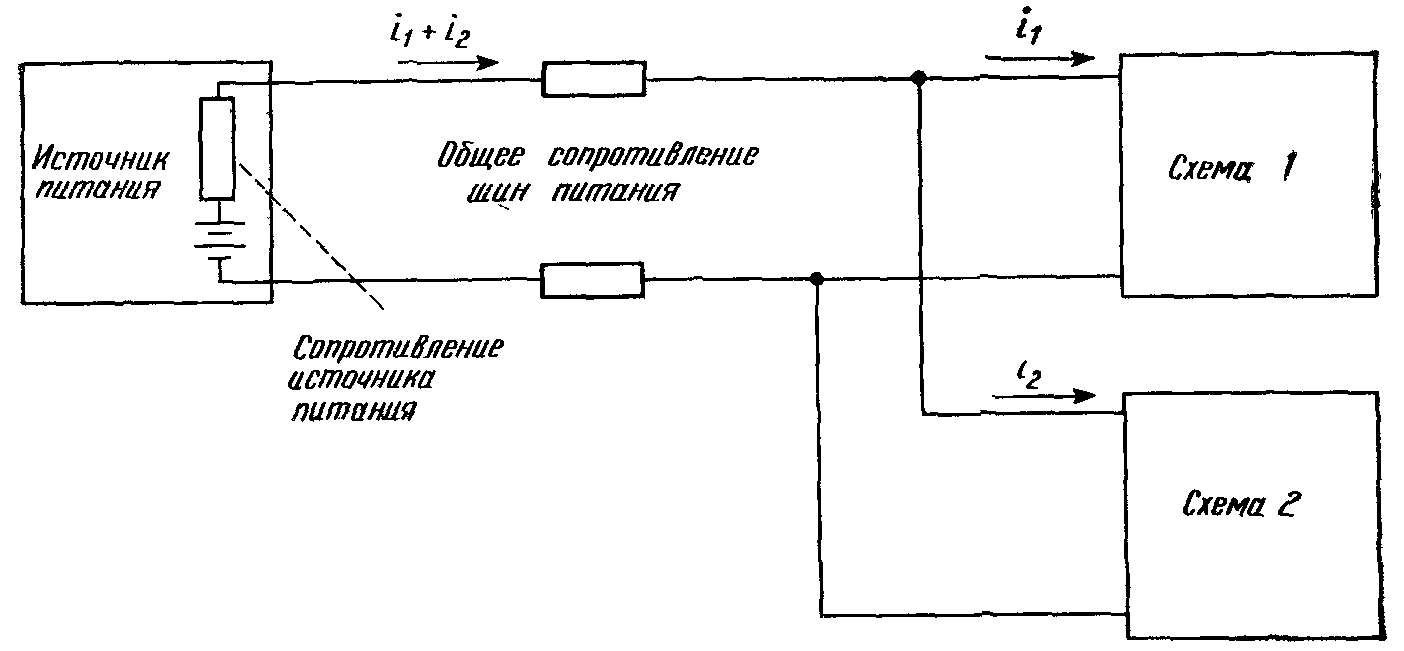

Проблема обеспечения ЭМС различными техническими средствами имеет возрастающую актуальность и превратилась в самостоятельное научно-техническое направление. Установлено, что она должна учитываться на каждом этапе разработки и изготовления упомянутых средств — системотехническом, схемотехническом, конструкторско-технологическом и производственном, а также на этапе эксплуатации. Стремление уменьшить общие габариты современных РЭС, усложнение задач (функциональной насыщенности аппаратуры) требует значительного увеличения концентрации мощности в ограниченном объеме. Обеспечение в этих условиях совместной работы различных устройств составляет в настоящее время важнейшую научно-техническую проблему. Разрешение этой проблемы значительно способствует применение при проектировании и анализе РЭС программных пакетов САПР, позволяющих моделировать электромагнитные поля отдельных элементов и РЭС в целом. [1,2]

Среди современных комплексов программных средств, которые могут применяться для электромагнитного моделирования РЭС можно выделить следующие: ANSYS компании ANSYS Inc; FEKO компании EMSS; EMPIRE компании IMST; Omega PLUS компании Quantic EMC; Fidelity, IE3D компании Zeland, XFDTD компании Remcom. Данные программные комплексы и подсистемы электромагнитного моделирования при проектировании РЭС различаются по применяемому методу вычисления, степени точности, универсальности, стоимости, пользовательскому интерфейсу, возможности интеграции и т.д. [3,4].

В современных САПР реализуются разные математические методы. Среди них можно отметить прямые методы решения граничных задач, такие как метод конечных элементов (МКЭ), метод конечных разностей во временно́й области FDTD (англ. Finite Difference Time Domain), а также в некоторых комплексах используется метод моментов (МОМ).

Отличительной и наиболее привлекательной чертой методов МКЭ и FDTD является универсальность, то есть возможность анализировать практически любую структуру. Платой за универсальность являются большие затраты компьютерных ресурсов. С точки зрения пользователя наиболее существенным недостатком является большое время необходимое для анализа СВЧ структур. Причина этого обусловлена дискретизацией пространства, лежащей в основе МКЭ и FDTD. Количество элементов разбиения определяет размерность решаемой задачи и в методах МКЭ и FDTD оно является максимально возможным из всех известных методов. Данные методы используется в следующих системах и программных комплексах МКЭ в ANSYS, HFSS, а метод FDTD в XFDTD,CST MWS.

Альтернативным направлением в решении задач электродинамики являются непрямые методы. Среди них следует отметить метод моментов (МОМ). Отличие его от упомянутых выше подходов состоит в том, что численное определение поля основывается на аналитическом решении некоторой ключевой задачи, а именно задачи о возбуждении структуры элементарным источником тока. Такое решение в математике получило название функции Грина. МОМ оказывается эффективным, если функция Грина может быть записана аналитически в простой форме. В этом случае дискретизации подвергается уже не пространство, а лишь поверхность, что сильно снижает размерность задачи. К сожалению, функция Грина может быть достаточно просто найдена лишь для ограниченного числа структур. К ним можно отнести плоскослоистые структуры и свободное пространство. По этой причине именно для таких структур были разработаны САПР на основе МОМ. Данный метод используется в следующих системах: Microwave Office, ADS, FEKO.

Программный комплекс ANSYS компании ANSYS,inc. (http://www.ansys.com/) Представляет собой многоцелевой пакет для решения сложных проблем физики и механики, предназначенный для расчета задач механики деформируемого твердого тела (МДТТ), температурных задач, задач механики жидкости и газа, а также расчета электромагнитных полей. Комплекс обладает возможностью расчета связанных задач, результаты решения которых для одной среды могут быть использованы в качестве исходных нагрузок для расчета других сред (например, вычисления напряжений в нагретой детали.) Комплекс позволяет создавать непосредственную сетку конечных элементов (т.е. узлы и элементы), а также геометрическую модель, на основе которой далее создается сетка конечных элементов. А также позволяет импортировать геометрические модели практически из всех CAD систем, которые в дальнейшем могут быть модифицированы любым образом в среде ANSYS [5].

Программный продукт FEKO компании EMSS (ЮАР) (www.feko.co.za, www.emss.co.za) является системой 3D электромагнитного моделирования, предназначена для проведения анализа антенных систем и неоднородных диэлектрических сред. В данном программном продукте используется сочетание численных методов решения трехмерных электродинамических задач (метод моментов (МoМ) с приближенными аналитическими методами: метод физической оптики (МФО) и однородная теория дифракции (ОТД). Описание геометрии структуры осуществляется в FEKO с помощью, так называемых карт геометрии, то есть специальных подпрограмм, которые пишутся пользователем на внутреннем языке FEKO, также допускается импорт стандартных файлов, описывающих трехмерные структуры и их разбиения на сетки (ACIS, Parasolid, IGES, SAT, DXF).

Продукт EMPIRE немецкой компания IMST (www.imst.de) использует классическую реализацию метода FDTD, поэтому для получения точных результатов для объемных структур произвольной формы, образованных криволинейными поверхностями, требуется большее время и вычислительные мощности. Здесь также можно получать различные частотные характеристики СВЧ-устройств, а также диаграммы направленности антенн.

Пакет программ семейства Omega PLUS канадской компании Quantic EMC (www.quantic-emc.com). Предназначен для анализа целостности проекта (т.е. оценки влияния конструктивных особенностей печатных плат на их электрические характеристики) и моделирования электромагнитной совместимости до изготовления реальных конструкций. Этот пакет не является системой проектирования как таковой, но он имеет интерфейсы импорта проектов из других САПР (P-CAD, SPECCTRA, Mentor BoardStation, OrCAD Layout, PADS Power PCB, Protel, Veribest, Zuken-Reduc и др.). В процессе моделирования здесь может быть проведен не только анализ целостности сигналов и перекрестных искажений, но и могут быть получены спектры излучения платы в заданном диапазоне частот, уровни токов в проводниках, а также интенсивность электрического и магнитного полей над платой.

Программные продукты IE3D и Fidelity американской компании Zeland предназначены для создания 2D и 3D моделей электромагнитных полей устройств СВЧ диапазона. В данных продуктах реализованы два разных метода расчета. Первая программа IE3D использует метод моментов, который позволяет получить решение электродинамических задач для трехмерных и планарных структур. Вторая программа использует неравномерный временной метод конечных разностей (non-uniform FDTD) для полностью трехмерных задач. Графический интерфейс под ОС WINDOWS, обладает интерактивными возможностями создания трехмерных и многослойных металлоконструкций, как набор полигонов. Имеются многочисленные возможности редактирования, и готовые формы, чтобы упростить создание конструкций. Имеется встроенная библиотека для конструирования сложных структур.

Программный продукт XFDTD компании Remcom является системой полного трехмерного электромагнитного моделирования. Система XFDTD использует для решения электродинамических задач метод конечных разностей во временной области FDTD. Алгебраические уравнения записываются во временной форме и решаются в каждой временной точке анализа и дают широкополосную частотную характеристику. Моделируемые объекты подготавливаются в собственном трехмерном графическом редакторе или импортируются из машиностроительных систем проектирования Pro/Engineer, CATIA, Inventor. Данный продукт обладает интуитивным графическим пользовательским интерфейсом подготовки расчетов и представления результатов [4,5].