- •Редакционная коллегия:

- •Литература

- •Литература

- •Г.А. Сухочев, е.Г. Смольянникова, и.С. Григоревский

- •Изменение шероховатости по глубине профильного канала

- •Литература

- •Расчетная схема для определения зажимного усилия

- •Литература

- •Литература

- •Литература

- •Механические свойства стали 20х13 гост 5949-75

- •Выбор оптимальной схемы отделочно-упрочняющей обработки межлопаточных каналов

- •Литература

- •Литература

- •Литература

- •Содержание

Расчетная схема для определения зажимного усилия

![]()

Так как Кзап меньше 2,5, принимаем Кзап = 2,5.

![]()

Диаметр поршневого цилиндра двойного действия, используемого для закрепления заготовки, определяем из зависимости:

![]() (7)

(7)

где р – избыточное (по манометру) давление сжатого воздуха, МПа.

![]()

Принимаем Dц = 160мм, dштока = 40мм.

Принцип действия приспособления. Заготовка устанавливается по внешнему контуру на призму и по предварительно обработанному отверстию. Зажим осуществляется по поверхности детали. При подаче воздуха в правую полость цилиндра, поршень со штоком перемещается влево, зажимая заготовку при помощи быстросъемной шайбы. Освобождение – при подаче воздуха в левую полость и движении штока вправо. Спроектированное приспособление обеспечивает требуемую точность базировки, надежность закрепления, простоту изготовления и быстродействия.

Воронежский государственный технический университет

УДК 621.9.047; 658.562

Г.А. Сухочев, Д.М. Небольсин, Е.Г.Смольянникова, П.А. Чудинов

технологические параметры процесса

формирования качественного поверхностного слоя деталей комбинированными методами

В статье отражены вопросы повышения показателей качества деталях различных транспортных систем методами комбинированного воздействия на поверхностный слой труднообрабатываемого материала, показаны возможности обеспечения заданных показателей качества труднодоступных поверхностей. Определены возможные направления технологического обеспечения качества при использовании комбинированных методов для отделки и упрочнения.

В технологии вибрационной обработки существует понятие образцов-«свидетелей» из материала детали, обрабатываемых в контейнере совместно с деталью, последующее металлографическое исследование которых подтверждает качество обработки поверхности [1]. Необходимость большого количества трудоемких в изготовлении и исследовании образцов требует создания более простого, надежного и универсального критерия оценки качества.

Целью исследований являлось определение взаимосвязи показателей качества поверхностей обработанных в одинаковых условиях плоских контрольных образцов из стали У8А и имеющих такие же размеры образцов из других материалов, которые используются для изготовления деталей нагруженных агрегатов различных транспортных систем.

Показателями качества поверхностей образцов являлись: микротвердость, глубина и степень наклепа, величина остаточных напряжений, параметр шероховатости Ra. При этом расчетная глубина наклепа анр определялась как толщина поверхностного слоя с повышенной микротвердостью, а степень наклепа εн:

![]() ,

,

где Н0,49 и Н0,49исх соответственно, достигнутая и исходная микротвердости поверхностей образцов. Максимальная величина остаточных напряжений сжатия определялась расчетным путем [1].

Комбинированная виброэкструзионная обработка с анодным растворением металла заключалась в периодическом возвратно-поступательном экструдировании гранулированной рабочей среды через межлопаточные каналы детали в условиях низкочастотной вибрации. Это продвижение осуществляется под действием динамического давления, создаваемого в рабочей среде попеременно на входе и выходе межлопаточного канала в соответствии с направлениями ее виброэкструдирования.

Обработка расположенных в имитаторе канала плоских образцов из различных материалов осуществлялась в одинаковых условиях: диаметр гранул dr=2,5 мм; высота столба рабочей среды hст=150м; частота колебаний f=20 Гц (=125,6 с-1); вертикальная амплитуда колебаний Аду= 0,0045 м; скорость соударения гранул с деталью Vду max=0,565 м/с; ускорение рабочей среды в момент соударения Wду max=70,99 м/с2.

Фазовый угол соударений столба рабочей среды и поверхностей образцов определялся tуд= 346,5о, а координата соударений yуд=0,00105м. Динамическое давление рабочей среды Ру=1,82 МПа и контактная сила воздействия её гранул на поверхности образцов Nk=9,8Н. Параметр шероховатости гранул Rаг= 0,20,6 мкм.

Характеристики механических свойств образцов из различных материалов и наибольшее время упрочнения образцов tупр max показаны в таблице 1. В этой таблице приведены расчетные характеристики результата обработки, в том числе: наибольшая глубина наклёпа анрmax, наибольшая степень поверхностной пластической деформации дрmax.

В табл. 2 приведены результаты обработки в течение 40 мин образцов из различных материалов и коэффициенты взаимосвязи показателей их поверхностного упрочнения.

Оптимальное время поверхностного упрочнения плоских образцов находится в пределах tупр опт= 30…50 мин. Коэффициенты kz, kа, kε и k представляют собой, соответственно, отношения прогиба, глубин наклепа, степеней наклепа и величин остаточных напряжений сжатия в поверхностях образцов из различных материалов к тем же показателям образцов из стали У8А [2].

С учетом того, что реальные процессы виброупрочнения в одинаковых условиях образцов из различных материалов, в интервале времени обработки 0<tупр<tупр кр (где tупр кр – время упрочнения до получения критического прогиба образцов Zоб) можно характеризовать одновременным, непрерывным и монотонным возрастанием показателей поверхностного упрочнения образцов.

Таблица 1

Характеристики плоских образцов из различных материалов

Марка материала |

Предел текучести т, МПа |

Твердость НВ, МПа |

Н0,49 исх, МПа |

Исходная шероховатость Ra исх, мкм |

tупр max, мин |

анр max, мм |

д рmax |

Изменение шероховатости Ra,мкм |

У8А |

1400 |

4500 |

3500 |

0,4 |

268 |

0,057 |

0,015 |

0,04 |

ВНЛ6 |

1060 |

3800 |

2700 |

0,7 |

193 |

0,066 |

0,018 |

0,06 |

ЖС3ДК |

850 |

3200 |

3100 |

0,12 |

112 |

0,086 |

0,023 |

0,11 |

ВЖЛ14 |

720 |

2600 |

2500 |

0,1 |

82 |

0,101 |

0,027 |

0,14 |

ЭП741П |

820 |

3000 |

3500 |

0,1 |

102 |

0,091 |

0,024 |

0,12 |

ВНС25 |

850 |

2800 |

2400 |

0,15 |

109 |

0,088 |

0,024 |

0,11 |

ВТ51КТ |

700 |

2400 |

2600 |

0,3 |

91 |

0,096 |

0,026 |

0,13 |

Коэффициенты взаимосвязи этих показателей допустимо считать постоянными, не зависящими от параметров режима, времени и других условий одинаковой и одновременной обработки образцов. Поэтому, приведенные в таблицах значения коэффициентов kz, kа, kЕ и k, позволяют осуществить переход от показателей поверхностного упрочнения образцов из контрольного материала к показателям упрочнения обработанных в тех же условиях образцов из других материалов, изготовленных по технологии натурных нагруженных деталей.

Критическая величина времени упрочнения, обеспечивающая требуемый наклеп и уровень остаточных напряжений:

tупр кр= ,

мин.

,

мин.

Таблица 2

Характеристики комбинированной обработки образцов из различных материалов и коэффициенты взаимосвязи этих характеристик

Марка материа-ла |

Zоб, мм |

Глубина наклепа ан об, мм |

Расчетная глубина наклепа ан обр, мм |

Н0,49, МПа |

Н0,49, МПа |

εн, % |

сж max, МПа |

kz |

ka |

kЕ |

k |

сж max /т |

У8А |

0,60 |

0,05 |

0,053 |

5000 |

1500 |

43 |

905 |

1 |

1 |

1 |

1 |

0,65 |

ВНЛ6 |

0,92 |

0,06 |

0,060 |

4400 |

1700 |

63 |

1136 |

1,53 |

1.2 |

1.5 |

1,3 |

1,07 |

ЖС3ДК |

0,77 |

0,07 |

0,080 |

4600 |

1500 |

48 |

801 |

1,28 |

1,4 |

1,1 |

0,9 |

0,94 |

ВЖЛ14 |

0,85 |

0,085 |

0,093 |

4000 |

1500 |

60 |

709 |

1,42 |

1,7 |

1,4 |

0,8 |

0,98 |

ЭП741П |

0,75 |

0,08 |

0,084 |

5200 |

1700 |

49 |

670 |

1,25 |

1,6 |

1,1 |

0,7 |

0,82 |

ВНС25 |

0,58 |

0,07 |

0,081 |

3200 |

800 |

33 |

603 |

0,97 |

1,4 |

0,8 |

0,7 |

0,71 |

ВТ51КТ |

0,65 |

0,08 |

0,089 |

3600 |

1000 |

38 |

332 |

1,08 |

1,6 |

0,9 |

0,4 |

0,47 |

Такая методика позволит проводить настройку режимов обработки на образцах из стали У8А, сокращая подготовительно-заключительное время при комбинированной обработке партии деталей с обеспечением качества рабочих поверхностей деталей.

Литература

Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г.А. Сухочев. – М.: «Машиностроение», 2004. – 287 с.

Коденцев С. Н. Повышение качества поверхности межлопаточных каналов после электроэрозионной обработки / С. Н. Коденцев, В. С. Крюков, Г. А. Сухочев // Разработка, производство и эксплуатация турбо -, электронасосных агрегатов и систем на их основе: тр. II МНТК «СИНТ03». – Воронеж, 2003. – С. 413–419.

Воронежский государственный технический университет

УДК 621.91.002

А.И. Болдырев, А.А. Болдырев

ОПРЕДЕЛЕНИЯ ОБЪЕМА ТЕХНИЧЕСКОГО КОНТРОЛЯ

В МАШИНОСТРОЕНИИ

В работе рассмотрены варианты назначения различных видов технического контроля при реализации технологических процессов в машиностроении

Объем контроля определяется совокупностью контролируемых признаков (параметров), мест контроля качества продукции по технологическому процессу, целесообразности сплошного или выборочного контроля.

Если запланирован выборочный контроль, то в операционной карте контроля по ГОСТ 3.1502-85, заполняя графу «Объем и паспорт контроля» указывают метод (вид) статистического контроля, документ, по которому он должен производиться, и параметры плана контроля (объем партии, периодичность контроля, объемы выборок, контрольные нормативы).

Если в одной операции для различных переходов установлен различный план контроля, то в ведомости операций процент выборки приводят в виде интервала, например 10…50 %. Целесообразность сплошного или выборочного контроля определяют по предварительной оценке по ходу технологического процесса для каждого признака. Каждая операция контроля должна быть экономически обоснована для каждого признака или группы признаков, схожих по времени контроля изделия, вероятностям ошибочных решений, среднему уровню дефектности, ущербу от пропуска брака и степени исправимости дефекта. Экономическое обоснование для стационарного и нестационарного технологических процессов производят по различным методикам.

Для стационарного технологического процесса критический уровень дефектности q2 имеет следующий смысл: если всегда q < q2 [q – процент брака в партии или вероятность (%) того, что изделие, взятое из партии, дефектное, q2 – критический уровень затратности с учетом дополнительных затрат], то контроль экономически целесообразен; если же всегда q > q2, то целесообразен сплошной контроль; если q может оказаться как больше, так и меньше q2, то в этом случае применяется выборочный контроль.

Условия принятия решений приведены в таблице 1, а данные, необходимые для экономического обоснования решений в таблице 2.

Таблица 1

Решение о целесообразности контроля |

Условия принятия решений |

1. Контроль не нужен, нужен периодический контроль |

q2 ≤ 0 qmax < q2 |

2. Летучий контроль |

qmin < q2 < qmax |

3. Статистический приемочный контроль |

q' < q1 ≤ q2 < qmax |

Возможно решение 1, 2 или 5 Возможно решение 5 |

qmin < q1 < q' < q2 < qmax qmin < q1 ≤ q2 < q' |

4. Сплошной контроль не нужен |

q1 < qmin < q'< q2 < qmax |

5. Сплошной контроль |

q1 < qmin < q2 < q' 0 < q2 < qmin |

Сплошной контроль возможен только при неразрушающем контроле. Целесообразность использования метода статистического приемочного контроля определяют после выбора плана контроля и сравнения принятого решения с другими возможными решениями по величине экономического эффекта в соответствии с ГОСТ 23853-79.

Для нестационарного технологического процесса контроль осуществляется в целях его регулирования. Здесь возможны следующие решения: контроль не нужен; нужен выборочный контроль с использованием методов статистического регулирования технологического процесса; нужен сплошной контроль (как правило с помощью контрольных автоматов).

Контроль не нужен, если одновременно выполняются условия:

1. Разлада технологического процесса на данной стадии не обнаруживается;

2. Разлад технологического процесса при более позднем ее обнаружении не приводит к поломкам оборудования, длительному ремонту и т.д.;

3. Выполняется неравенство qmax < q2.

Таблица 2

Показатели уровня дефектности |

Метод расчета или оценки показателя |

Условные обозначения |

q' – средний % брака в партиях перед контролем |

или

|

М – число партий продукции; q1 - % брака в i партии продукции; В1 – число бракуемых изделий i партии; N1 - число изделий i партии; P12 = Nдг/Nд, P21 = Nгб/Nг - вероятности бракования |

qmax, qmin - максимальное и минимальное значение % брака в партии; qmax - максимальное значение % брака с учетом первого эффекта |

Оценивают по результатам сплошного или выборочного контроля по совокупности партий

Прогнозируют на случай ликвидации контроля на данной операции |

|

q1 и q2 - критические уровни дефектности, % |

|

|

Примечание: Р12 – вероятность отнесения дефектного изделия к годным, при индивидуальном контроле, Р12 (0 ≤ Р12 < 0,5);

Р21 – вероятность забракования годного изделия, Р21 (0 ≤ Р21 < 0,5);

Ск – текущие затраты на контроль одного изделия, р;

С0 – единовременные приведенные затраты на контроль изделия, р;

Сбр – потери от забракования одного изделия, р;

Спр – потери от приемки дефектного изделия, р.

При выполнении этих условий может оказаться целесообразным выборочный контроль после конкретного метода контроля.

Воронежский государственный технический университет

УДК 621.9(075.8)

А.В. Перова, Р.В. Голиков

Моделирование технологического процесса обработки ПЛАНКИ

Рассматриваются основные возможности и преимущества разработки технологического процесса с использованием Автопроекта 9.3.

Разработка технологического процесса основана на использовании научно-технических достижений во всех отраслях промышленности и направлена на повышение технического уровня производства, качества продукции и производительности труда.

Для серийного производства технологический процесс разрабатывается по принципу группового метода обработки деталей, дающего возможность эффективно применять на универсальном оборудовании специализированную высокопроизводительную технологическую оснастку и повышать производительность труда. В серийном производстве нашли широкое применение станки с числовым программным управлением (ЧПУ). Станки с ЧПУ не требуют длительной переналадки при переходе на обработку от одной заготовки на другую, что позволяет на данных станках производить процесс обработки широкой номенклатуры заготовок.

Применение станков с ЧПУ в условиях серийного производства позволяет увеличить производительность труда, сократить сроки подготовки производства (на 40—60 %), снизить себестоимость изготовления деталей, а также использовать труд рабочих более низкой квалификации.

Эффективность использования станков с ЧПУ обеспечивается:

отбором номенклатуры заготовок (по сложности конструкции; по возможности концентрации операций; исключение разметочных и слесарных работы; замены дорогостоящего оборудования и технологической оснастки);

повышением технологичности конструкций детали;

групповым методом обработки деталей (классификацией деталей, поверхностей, группированием деталей).

Поэтому применение таких станков достаточно эффективно.

Последовательность обработки заготовки, следующая:

1) термообработка для снятия остаточных напряжений (отпуск);

2) обработка бобышек планки (предварительно) на токарном станке;

3) предварительная обработка всех остальных внешних поверхностей и предварительное сверление центрального отверстия;

4) окончательная обработка всех остальных внешних поверхностей и внутренней полости;

6) сверление 3-х отверстий по периферии;

5) фрезеруется четырехгранник;

6) сверление отверстия под шплинт;

7) фрезеруются лысок планки;

8) шлифуется четырехгранник;

9) нарезается резьба.

Используя программы САПР ТП можно быстро и эффективно разрабатывать ТП. Разработка маршрута операций технологического процесса обработки детали проводилась в Автопроекте 9.3.

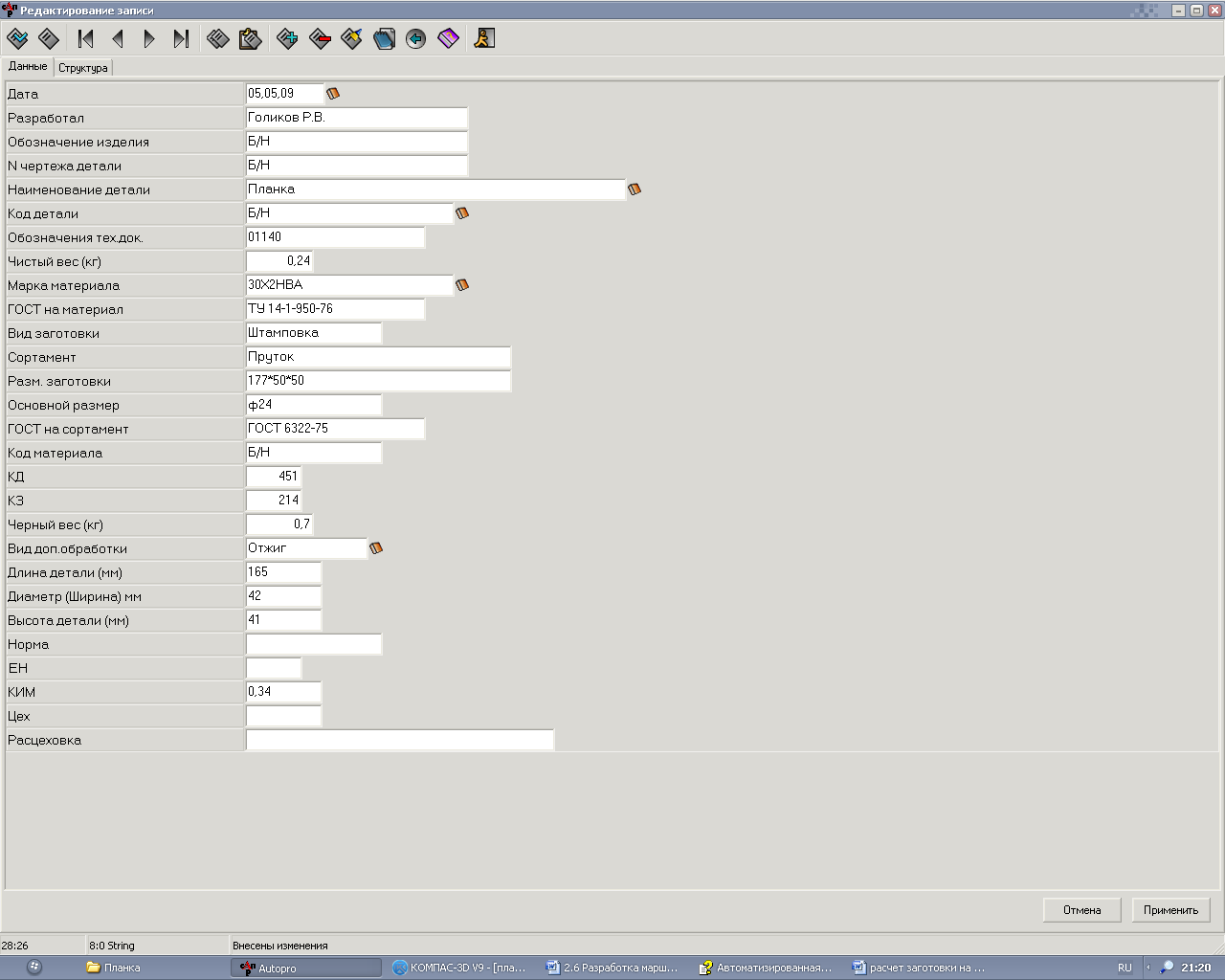

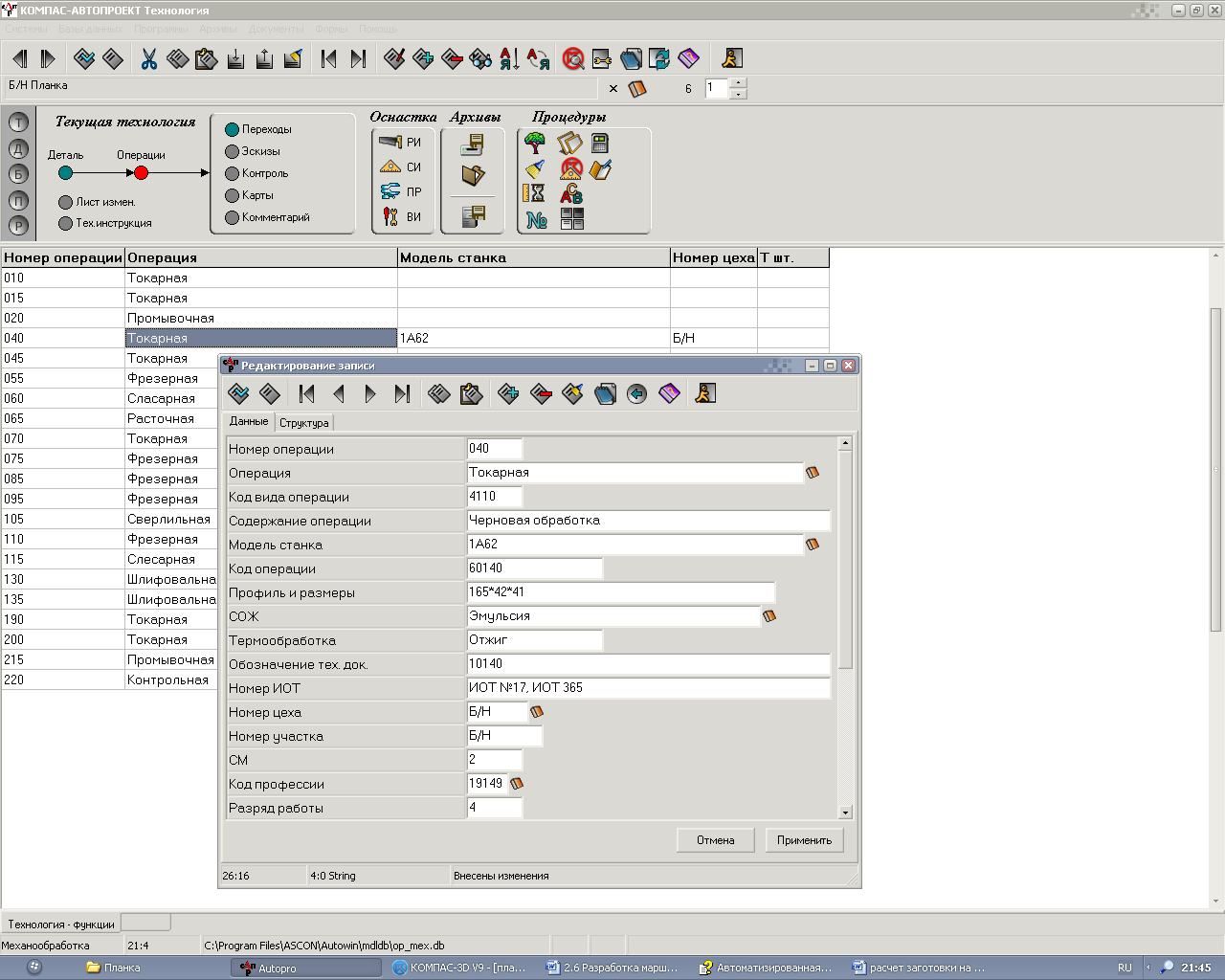

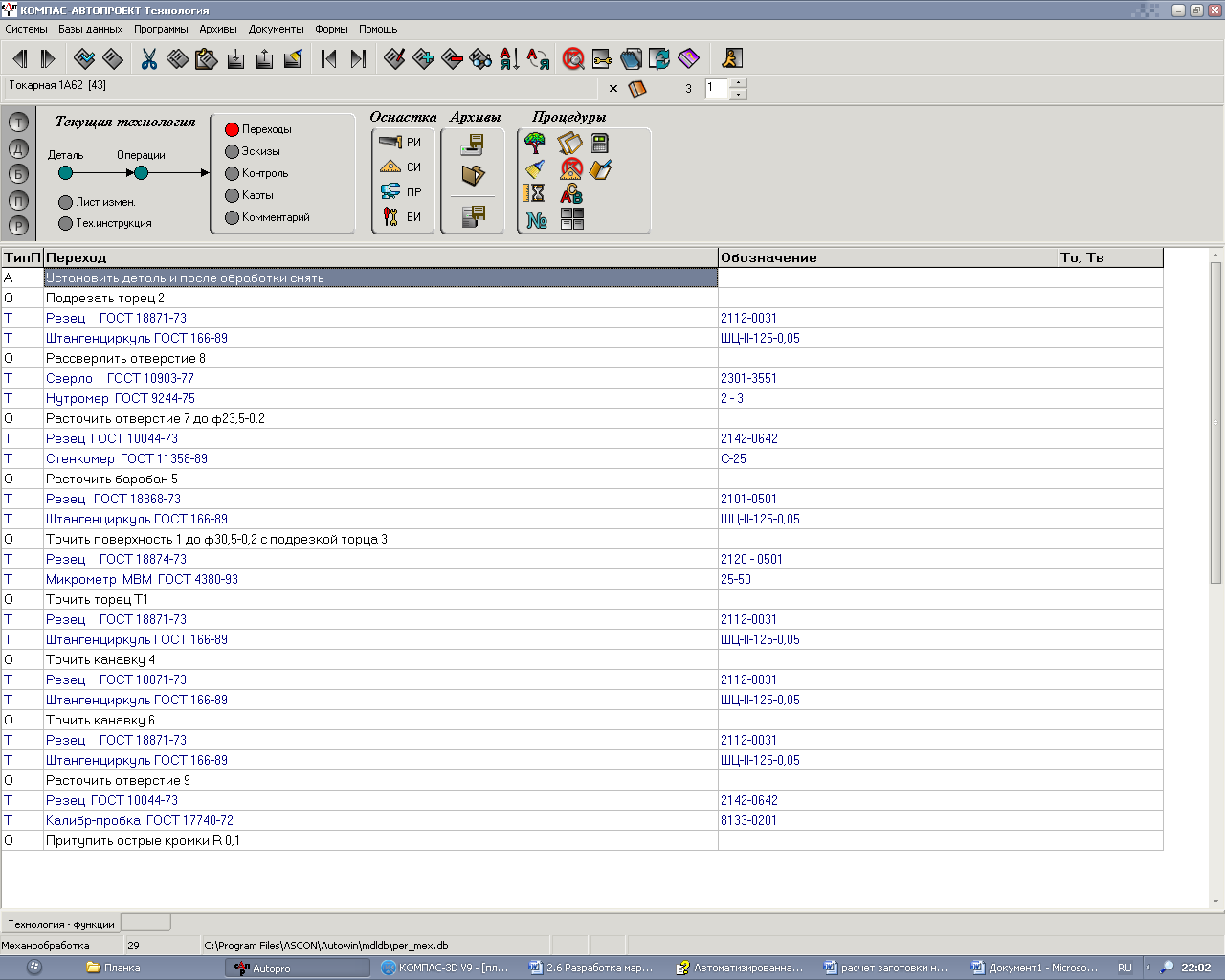

Ввод данных начинается с кнопки «Деталь». Данные можно вводить с клавиатуры, установив курсор в заполняемом поле, или копировать из справочной базы данных (БД). Признаком привязки такой БД к определенному полю записи является кнопка «Книга» справа от поля ввода данных (рис.1). После того как введены все данные о детали, необходимо выйти из формы редактирования. Переход на уровень Операции осуществляется нажатием кнопки «Переход на следующую таблицу» на инструментальной панели. При начальном вводе таблица Операции не содержит записей. Необходимо зарезервировать нужное количество строк клавишей <Insert>. Затем последовательно в каждую строку ввести информацию об одной технологической операции. Режим корректировки полей <F4> осуществляет загрузку формы редактирования (рис.2), аналогичной использующейся на уровне Деталь. Информация в поля таблицы, расположенной на уровне Операции, может вводиться как с клавиатуры, так с помощью справочных баз данных. После того как введены сведения об операциях, можно вводить данные о переходах. Для этого следует установить курсор на нужную операцию, и нажать клавишу <F12>. Система перейдет к следующему объекту, и в рабочее поле системы будет загружена таблица Переходы.

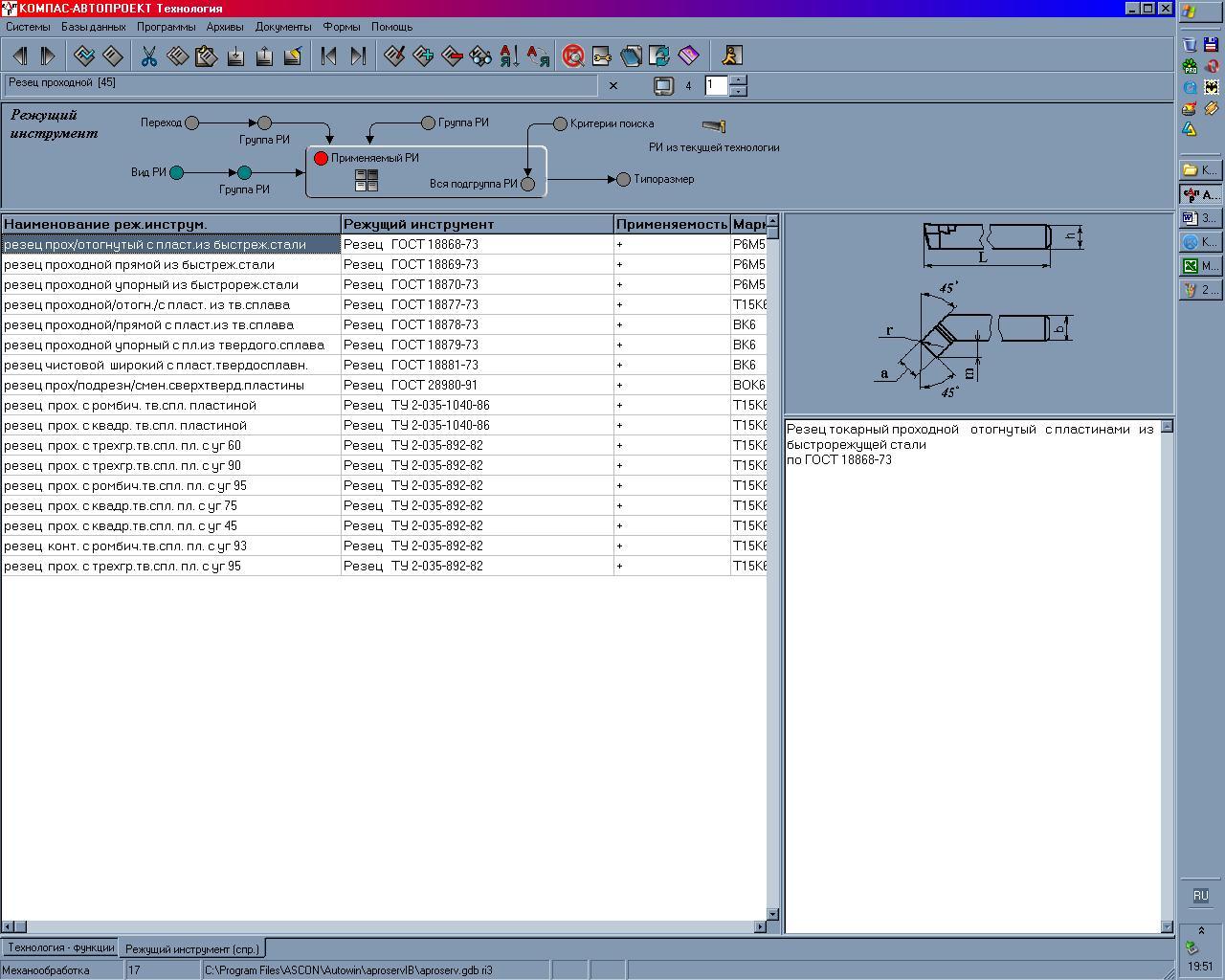

Рис.1. Обращение к справочной базе данных

Рис. 2. Структура записи таблицы «Операции»

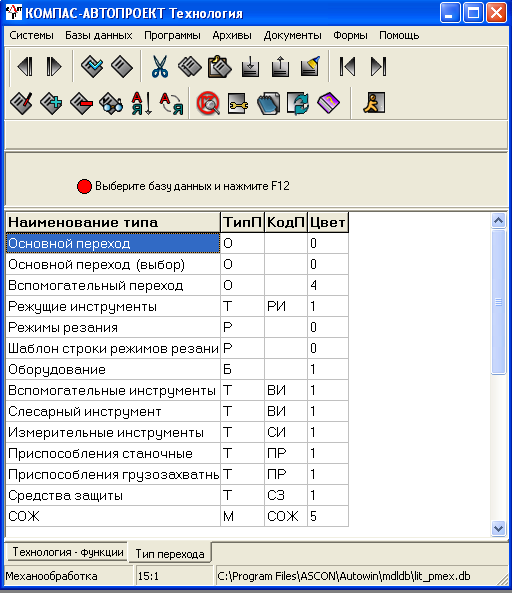

Поскольку таблицы Операции и Переходы связаны уникальным ключевым полем ID (генерируемым автоматически при каждом вводе новой операции), то каждая строка объекта Операции будет иметь подчиненный список записей в таблице Переходы. Справочная таблица Тип перехода, содержащая список наименований доступных баз данных, представлена на рис.3.

Рис. 3. Справочные базы данных таблицы «Переходы»

В зависимости от вида выбранной информации на форме «Редактирование записи» меняются наименования полей. Так, например, если были выбраны данные о режущем инструменте (рис.4), поле «Переход» изменит свое название на «Режущий инструмент». Данный механизм реализуется с помощью специальных режимов управления логической структурой данных <F3>. Технологический процесс может быть разработан на основе библиотеки типовых операций. Последовательность действий, реализующих данный режим, будет рассмотрена на примере проектирования токарной операции 40 ТП «Планки» (рис. 5).

Рис. 4. Выбор режущего инструмента

Рис. 5. Переходы операции 040 ТП «Планки»

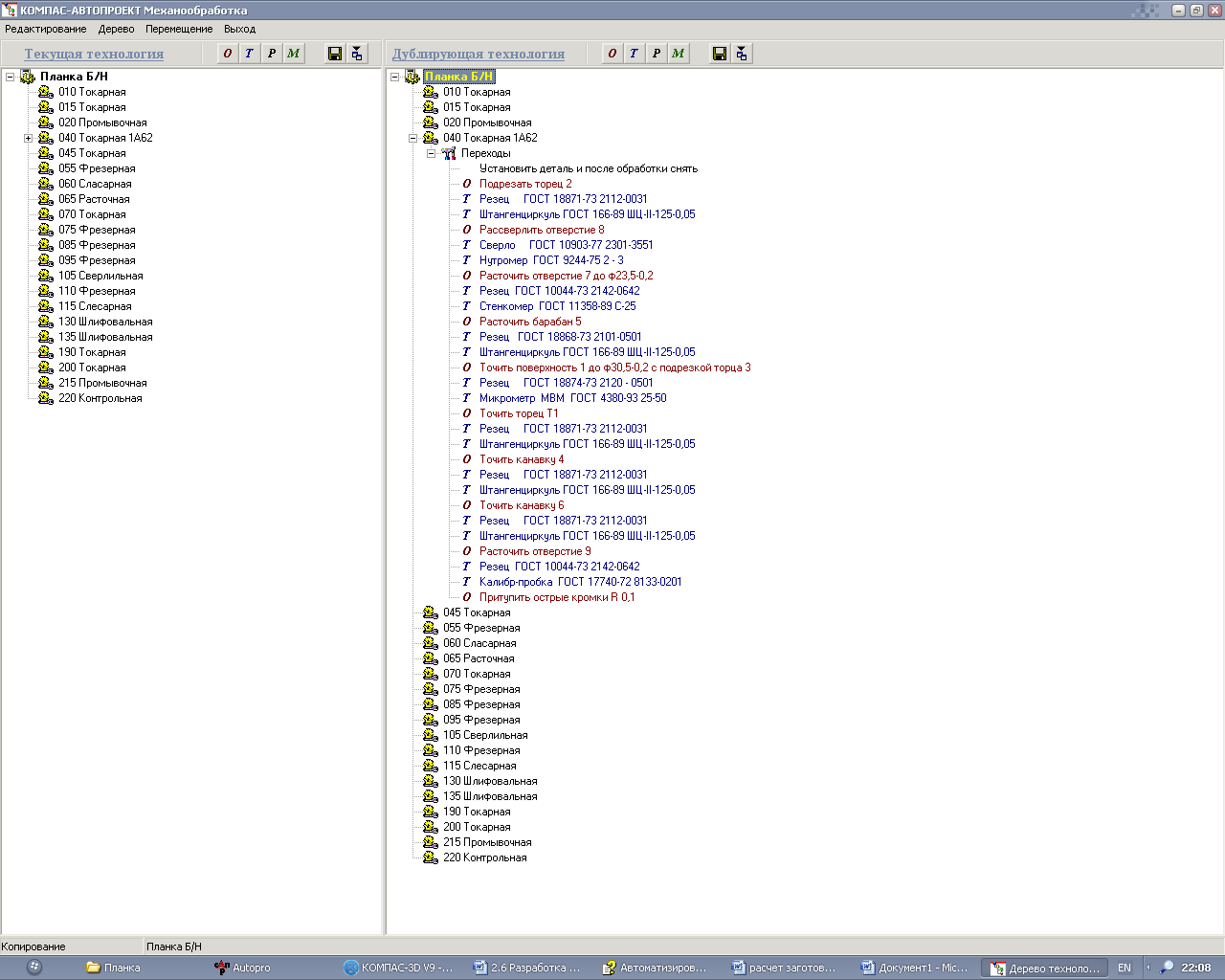

Для просмотра созданной технологии используется кнопка «Дерево технологии».

Стартует приложение treetex.exe, на форму которого выводятся два технологических процесса. Реализован механизм копирования и перемещения данных между этими ТП. Технологические операции копируются из одной технологии в другую вместе с подчиненными таблицами.

Структура дерева включает четыре уровня:

- деталь;

- операции;

- разделы: «Переходы», «Эскизы», «Карты», «Контроль», «Комментарии»;

- содержимое разделов.

Рис. 6. Дерево технологий

Когда технологический процесс в поле текущей технологии сформирован и отредактирован, переходят к разработке комплекта документации. Для этого необходимо щелкнуть мышью на пиктограмме с изображением карт в области Процедуры. Стартует программа формирования комплекта технологической документации.

Воронежский государственный технический университет

УДК 621.756

В.В. Бородкин, В.В. Долгополова

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ИСХОДНОГО СЫРЬЯ

ДЛЯ БРИКЕТИРОВАНИЯ СТРУЖКИ АЛЮМИНИЕВЫХ

ВЫСОКОПРОЧНЫХ СПЛАВОВ

Рассматриваются внешний вид, физико-механические свойства и типовые технологические схемы первичной переработки стружки алюминиевых сплавов IV и V групп (ГОСТ 4784-97) перед брикетированием

Подавляющее количество производимого первичного алюминия используется в виде литейных и деформируемых сплавов, которые при изготовлении деталей машин подвергаются механической обработке с образованием большого количества стружки. В структуре поставщиков вторичного алюминиевого сырья металлообработка занимает доминирующую позицию - 88,9 % [1].

Лом и отходы алюминия и алюминиевых сплавов по ГОСТ 1639-93 [2] разделены на три класса: лом и кусковые отходы (класс А), стружку (класс Б) и прочие отходы (класс Г). Каждый класс, в свою очередь, подразделяется на 10 групп по уровню содержания в сплаве основных легирующих компонентов. При вторичной переработке алюминиевого сырья стружка алюминиевых сплавов в исходном виде представляет наибольшую сложность ввиду большого ее объема при малой плотности, значительном угаре в процессе переплавки, а также высокой пожаро - и взрывоопасности, поскольку стружка алюминия и его сплавов в соответствии с ГОСТ 27331-87 [3] относится к наиболее пожаро - и взрывоопасным металлам, горение которых происходит по классу Д1.

Наиболее крупными поставщиками стружки алюминиевых сплавов являются автомобильная промышленность, машиностроение, авиационно-космическая и электротехническая промышленность. Выход стружки алюминиевых сплавов при металлообработке в целом зависит от многих факторов, а коэффициент выхода (отношение массы отходов к массе готовой продукции) при обработке алюминиевых полуфабрикатов составляет: по прокату - 0,227, по литью - 0,196, по кабельной продукции - 0,08 [1]. Удельный вес алюминиевой стружки в общем балансе сырья составляет около 50% [4]. При этом стружка алюминиевых деформируемых сплавов составляет около 50% от общего объема заготавливаемых отходов и лома алюминиевого сырья [5].

Деформируемые алюминиевые сплавы в России выпускаются в соответствии с ГОСТ 4784-97 [6]. Все сплавы, перечисленные в ГОСТ 4784-97, по основному легирующему компоненту разбиты на пять групп: сплавы систем Al-Mn, Al-Mg, Al-Mg-Si, Al-Cu-Mg, Al-Zn-Mg (Al-Zn-Mg-Cu). Для авиационно-космической промышленности и общего машиностроения наибольший интерес представляют деформируемые алюминиевые сплавы IV (дуралюмины) и V (высокопрочные сплавы) групп, так как они обладают большой прочностью, приобретаемой в результате старения и закалки, имеют хорошие технологические свойства (способность к значительной пластической деформации, обрабатываемости резанием, свариваемости и т.п.), обладают высокой коррозионной стойкостью, и все это при малом удельном весе. Поэтому доля стружки алюминиевых сплавов IV и V групп для указанных отраслей промышленности составляет около 75% [7].

Для стружки деформируемых алюминиевых сплавов с высоким содержанием магния (до 1,8 %) и цинка (до 7 %) характерным является наличие сыпучей (с длиной витка менее 100 мм) стружки трех сортов [8].

Внешний вид стружки в определенной мере зависит от скорости резания и толщины срезаемого слоя [9]. При точении алюминиевых сплавов рекомендуемые режимы резания составляют: по глубине резания - 1...6 мм, по подаче - 0,2...0,4 мм/об, по скорости резания - 200...600 м/мин.; при финишной обработке - глубина резания - 0,5...2,0 мм, подача - 0,05...0,15 мм/об, скорость резания - 200...400 м/мин. [10]. При этом физико-механические свойства стружки заметно отличаются от свойств исходного материала, так как процесс стружкообразования сопровождается пластическим деформированием стружки, ее усадкой и нагревом с последующим охлаждением на воздухе.

В результате пластического деформирования и усадки стружки в ней происходит неравномерное по объему упрочнение исходного материала, наклеп ее поверхностных слоев, образование микротрещин, а также возникновение неравномерных остаточных напряжений и повышение микротвердости [11, 12]. Кроме того, процесс резания сопровождается выделением значительного количества тепла за счет работы сил внутреннего трения, обусловленного наличием большого объема пластической деформации и работой разделения удаляемого слоя на полосы в виде стружки, и внешнего трения (по передней и задней поверхностям режущего инструмента). При этом неравномерность температурного поля в очаге резания предопределяет неравномерное распределение температуры по поперечному сечению стружки [13], с которой уходит из очага резания основное количество тепла (75...80%).

В процессе механической обработки алюминиевых сплавов в зону резания, как правило, принудительно подают смазочно-охлаждающие жидкости (СОЖ), которые не только поглощают и отводят часть выделенного тепла, но и способствуют уменьшению тепловыделения, поскольку облегчают процесс стружкообразования и снижают трение. При резании алюминиевых сплавов производители рекомендуют применять СОЖ на водной основе («АКВОЛ-11», «Укринол-1М», «Ивкат», «Камикс», «Биор-1М», «Тафол» и др.) и масляной основе («МР-4», «Марсол», «Асфол», «ЛЗ-СОЖ-15», «Ольвит МОР-У», масло эмульгируемое «КАМПРОЛ-3» и др.) [14]. Совместное воздействие в зоне резания на стружку алюминиевых сплавов повышенной температуры, СОЖ и атмосферы приводит к интенсивному взаимодействию алюминия со свободным кислородом и парами воды, в результате которого на поверхности стружки происходит образование чрезвычайно прочных окислов Al2O3 [15].

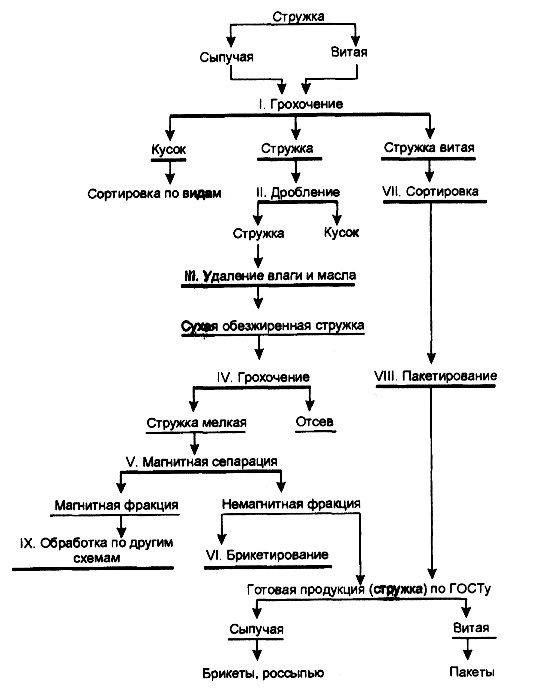

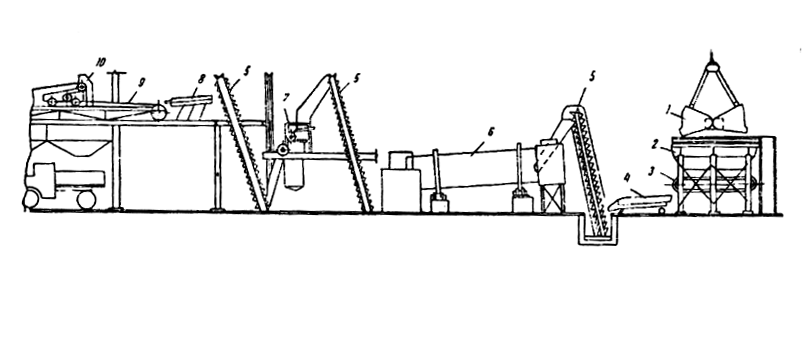

Совокупность физических и технологических факторов, формирующих вид, состояние и исходную структуру стружки алюминиевых сплавов, приводит к необходимости ее предварительной первичной переработки непосредственно перед брикетированием. Типовая технологическая схема первичной обработки стружки алюминиевых сплавов представлена на рис. 1 [5].

Согласно этой схемы сыпучая и витая стружки складируются отдельно. Грохочение витой стружки осуществляется с целью отделения сыпучей стружки класса - 100 мм. Грохочение сыпучей стружки заключается в отделении кусков крупностью более 100 мм, которые поступают на видовую сортировку. Грохочение обычно производится на вибрационном грохоте с ситом из перфорированного железа (диаметр отверстий 30-50 мм) для отделения крупной стружки от мелкой.

Прошедшие грохочение витая и сыпучая стружки подвергаются дроблению, а недробимые предметы выбрасываются или поступают на сортировку. Измельчение крупной стружки производят на фрезо-

Рис. 1. Технологическая схема первичной обработки стружки

алюминиевых сплавов

вой или молотковой дробилках. Измельченная стружка должна быть сыпучей и без завитков, что необходимо для лучшего отделения механической примеси железа и более плотного брикетирования.

После дробления и грохочения сыпучая стружка поступает на сушку для удаления влаги и масел. Центрифугирование для удаления масел применяется только для стружки с большим содержанием масла. Процесс сушки для удаления остатков масел и влаги обычно осуществляется в барабанных печах при 250-300°С.

Сухая обезжиренная стружка направляется на грохочение с целью отсева землистой фракции, которая затем отправляется заводам черной металлургии по специальным техническим условиям. Грохочение для удаления землистого засора и окислов производят на грохотах с проволочным ситом (размер ячейки 1 мм).

Очищенная от мелкой фракции стружка поступает на магнитную сепарацию, в процессе которой из нее выделяется магнитная фракция, перерабатываемая по специальным схемам. Магнитная сепарация осуществляется через два барабана магнитного сепаратора. Содержание механической примеси железа после сепарации не должно превышать 0,1%. Немагнитная фракция долее поступает на брикетирование. На рис. 2 представлена типовая поточная линия подготовки стружки к брикетированию [15].

1 - грейферный кран; 2 - бункер; 3 - пластинчатый питатель;

4 - грохот для отделения витой стружки; 5 - элеватор; 6 - сушильный барабан; 7 - магнитный сепаратор; 8 - грохот; 9 - транспортер;

10 - загрузочная тележка

Рис. 2. Поточная линия подготовки стружки к брикетированию

Вне зависимости от конструкции и компоновки оборудования линия должна удовлетворять следующим требованиям: влажность стружки после сушки должна быть не более 1%, содержание СОЖ - до 0,4%, железа не более 0,2%, пыли и землистого засора - не более 1%.

Для уплотнения сыпучей стружки крупностью менее 100 мм после ее обезжиривания, сушки и магнитной сепарации применяют брикетирование [16], в процессе которого исходное сырье уплотняется до 2000...2400 кг/м3, что повышает металлургический выход при переплавке.

Пористость брикетов оказывает влияние на их восстановимость, газопроницаемость и механическую прочность, которая необходима, чтобы противостоять нагрузкам, возникающим при их выдаче из брикетировочного оборудования (сбрасывание), транспортировке и засыпке в металлургическую печь. При этом не должно образовываться большого количества мелочи.

Как известно, в процессе переплавки стружки алюминиевых сплавов происходит угар - потери металла вследствие окисления компонентов сплава (химический угар) и загрязненности шихты (физический угар). С целью снижения величины угара также рекомендуют повышать степень уплотненности стружечных брикетов до 90... 95% [17].

Выводы. В отличие от порошков [18] и гранул [19], используемых в производстве новых конструкционных материалов методами порошковой металлургии и гранульной технологии, стружка алюминиевых сплавов, подвергаемая брикетированию, не обладает благоприятными физическими (размеры частиц, их форма, микротвердость, удельная поверхность, пикнометрическая плотность, степень несовершенства кристаллической решетки) и технологическими (насыпная плотность, текучесть, прессуемость) свойствами. В связи с этим для получения достаточно плотных и прочных стружечных брикетов требуются дополнительные исследования и разработка технологических мероприятий, направленных на преодоление негативных свойств исходного стружечного сырья.