- •Редакционная коллегия:

- •Литература

- •Литература

- •Г.А. Сухочев, е.Г. Смольянникова, и.С. Григоревский

- •Изменение шероховатости по глубине профильного канала

- •Литература

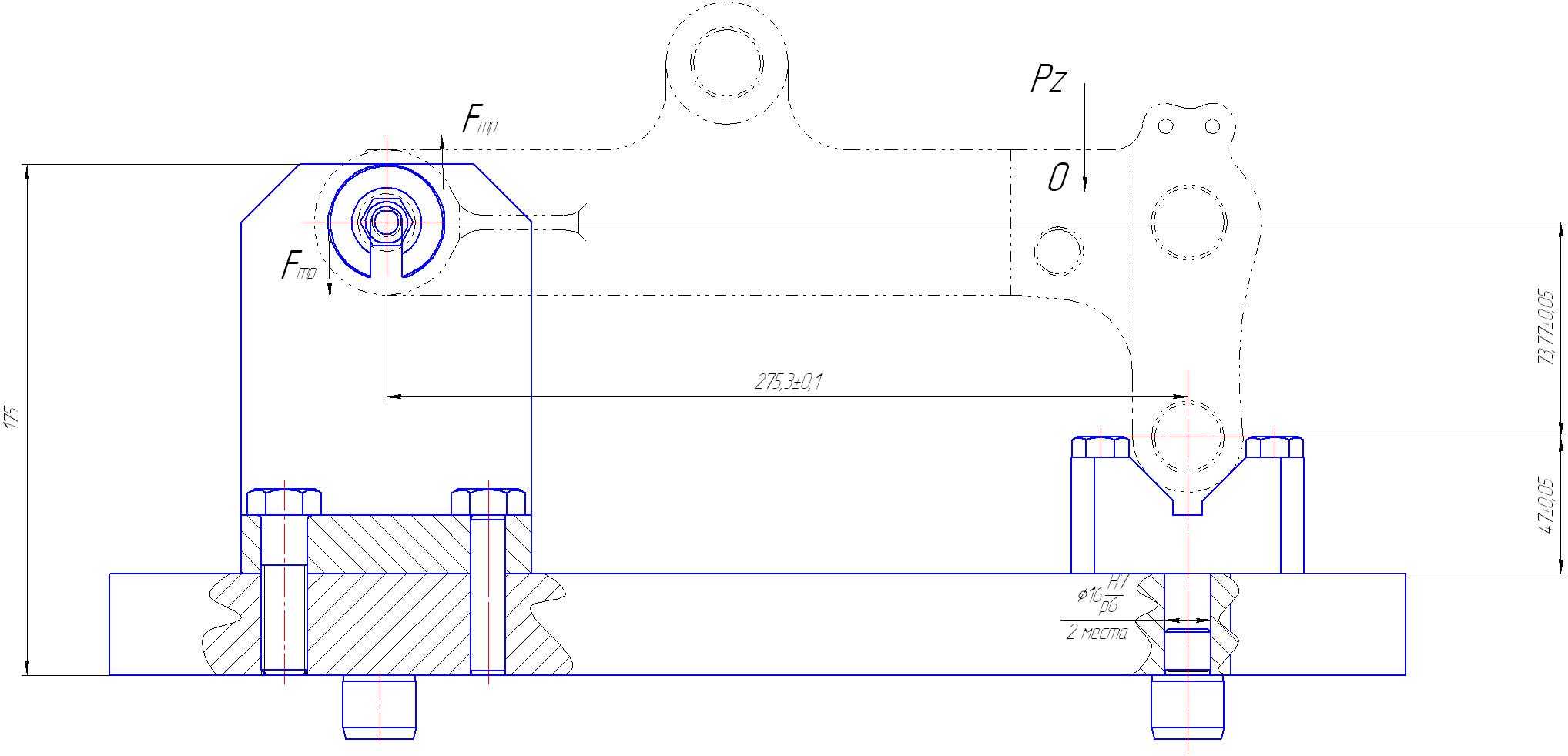

- •Расчетная схема для определения зажимного усилия

- •Литература

- •Литература

- •Литература

- •Механические свойства стали 20х13 гост 5949-75

- •Выбор оптимальной схемы отделочно-упрочняющей обработки межлопаточных каналов

- •Литература

- •Литература

- •Литература

- •Содержание

Изменение шероховатости по глубине профильного канала

Глубина |

Шероховатость Rа, мкм при методе обработки |

||

виброударный |

виброэкструзионный |

комбинированный |

|

на входе в канал |

1012 |

811 |

46 |

в минимальном сечении |

78 |

56 |

1,21,5 |

на выходном участке |

810 |

78 |

1,51,6 |

Для дальнейшего совершенствования технологии управляемых процессов комбинированной обработки с наложением тока в технологически труднодоступных местах необходимо создание нового оборудования, позволяющего осуществлять дискретное избирательное растворение материала деталей сложного профиля в процессе комбинированного воздействия [5].

Литература

Смоленцев В. П. Технология электрохимической обработки внутренних поверхностей / В. П. Смоленцев. – М.: Машиностроение, 1978 – 176 с.

Пат. RU 22173627 C2 Российская Федерация, МПК 7 В 24 В 31/06. Способ вибрационной обработки / Г. А. Сухочев, А. В. Бондарь, А. В. Левченко // Открытия. Изобретения. – 2001. – № 26.

Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г. А. Сухочев. – М.: «Машиностроение», 2004. – 287 с.

Смоленцев В.П., Сухочев Г.А., Бондарь А.В. Формирование поверхности контактной и комбинированной обработкой / Влияние технологии на состояние поверхностного слоя, ПС-96: Тр. Междунар. науч.-техн. конф. – Польша, Гожув, 1996, – С. 170–182.

Сухочев Г. А. Стратегия проектирования оборудования для упрочнения межлопаточных каналов / Г. А. Сухочев, А. В. Бондарь // Проектирование технологических машин: Сб. науч. тр. – М.: Станкин, 1997. – Вып. 5. – С. 11–19.

Воронежский государственный технический университет

УДК 621.9.047

А.И. Болдырев

ИНСТРУМЕНТ И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ

Рассмотрены вопросы проектирования электродов-инструментов и средств технологического оснащения для комбинированной электрохимикомеханической обработки внутренних и наружных поверхностей

Комбинированный

электрод-инструмент, применяемый при

электрохимикомеханической обработки,

рассчитывается и изготовляется для

каждого конкретной обрабатываемой

детали. Рабочая часть его, как правило,

изготовляется методами механической

обработки из токопроводящих материалов,

обладающих высокой электропроводностью,

устойчивостью к коррозии в растворах

солей, сопротивляемостью местному

разрушению при коротких замыканиях,

хорошей адгезией с изоляционными

материалами, высокой прочностью и

хорошей обрабатываемостью. Наиболее

предпочтительнее в качестве материалов

для рабочей части применять медь, латунь,

нержавеющие стали 12Х18Н9Т, 12Х18Н10Т. Точность

изготовления рабочей части должна быть

на 1-2 квалитета выше, чем у обрабатываемой

детали, т.е. соответствовать 6-7 квалитету,

а высота микронеровностей должна быть

не более

![]() = 2,5 мкм. Обеспечение указанной шероховатости

позволяет улучшить обтекание рабочей

части электрода-инструмента электролитом

и устранить возможность быстрого

оседания частиц на ней.

= 2,5 мкм. Обеспечение указанной шероховатости

позволяет улучшить обтекание рабочей

части электрода-инструмента электролитом

и устранить возможность быстрого

оседания частиц на ней.

В качестве диэлектриков используется резина, стеклотекстолит, фторопласт. Но наиболее эффективным диэлектриком является капролон, т.к. он имеет высокую прочность и позволяет вести заданную обработку при температуре около 370 К. Из него изготовляются изолирующие передние и задние направляющие элементы. Размерные отклонения их от номинальных значений не должны превышать 10 %, а с учетом износа - 20-30 %. Для снижения износа высота микронеровностей изоляторов должна быть не более = 1,25 мкм.

При проектировании инструмента для электрохимической обработки необходимо особое внимание уделять режиму течения электролита на обрабатываемом участке поверхности. Для этого предусматриваются входные устройства (пазы и отверстия) для плавного его движения, позволяющие избежать резких поворотов потока и не превысить требуемых режимов течения рабочей среды и давления насоса.

Так как финишной стадией комбинированной обработки, обеспечивающей заданную точность и требуемые эксплуатационные показатели, является деформирующее калибрование, то важным этапом при создании комбинированного электрода-инструмента является расчет основных геометрических параметров калибрующего элемента и обеспечение их на стадии изготовления.

Изготовляются калибрующие элементы из разнообразных марок сталей. Так, при обработке деталей из цветных сплавов удовлетворительные результаты дают дорны, выполненные из сталей У12А, Х12М, Х12Ф, ХВ5. Более благоприятные результаты (особенно при обработке стальных деталей) дают элементы, покрытые по рабочей поверхности слоем хрома толщиной 0,005-0,012 мм или подвергнутые азотированию до глубины 0,5-0,7 мм. Наилучшие результаты дают калибрующие элементы, изготовленные из металлокерамических твердых сплавов, т.к. они обладают высокой стойкостью и меньшей склонностью к схватыванию с обрабатываемым материалом. Опыт работ ИСМ АН УССР [1] показал, что предпочтение при изготовлении калибрующих элементов следует отдавать твердым сплавам ВК 6 и ВК 8, обладающих высокой износостойкостью при достаточной прочности. В этом случае кольца из твердого сплава закрепляют пайкой или механическим креплением на оправке. Зазоры более 0,02-0,03 мм недопустимы.

Расчет

калибрующих элементов в каждом конкретном

случае производится с целью определения

их размеров, углов и обратного конусов,

ширины цилиндрической ленточки и

расстояния ее от торца при известных

условиях калибрующего протягивания и

нахождения значения силы калибрования,

допускаемой прочностью калибрующего

элемента, имеющего эти размеры.

Оптимальными являются следующие значения

углов и ширины цилиндрической ленточки:

=

![]() = 5° и

= 5° и

![]() = 0,5-3 мм. Места переходов от конических

частей калибрующего элемента к

цилиндрической необходимо плавно

скруглять до

= 0,5-3 мм. Места переходов от конических

частей калибрующего элемента к

цилиндрической необходимо плавно

скруглять до

![]() = 0,1-0,2 мм. Шероховатость рабочих

поверхностей калибрующего элемента

должна быть не ниже

.

= 0,04 мкм

= 0,1-0,2 мм. Шероховатость рабочих

поверхностей калибрующего элемента

должна быть не ниже

.

= 0,04 мкм

Для

динамических упрочняющих методов

комбинированной обработки рабочим

инструментом, как правило, являются

шарики из любого токопроводящего

материала, который обеспечивает

производительность процесса не только

за счет депассивации и создания наклепа

в поверхностном слое детали, но и за

счет повышения удельной электропроводности

среды в межэлектродном зазоре. Чаще

всего применяются шарики диаметром 4-5

мм, изготовленные из закаленной стали

ШХ 15 (60-65

![]() ).

В ряде случаев применяют гранулы из

оксидно-карбидной минералокерамики на

базе

).

В ряде случаев применяют гранулы из

оксидно-карбидной минералокерамики на

базе

![]() или специально изготовленные гранулы.

или специально изготовленные гранулы.

В

конструкциях комбинированных инструментов

для электрохимикомеханической обработки

наружных поверхностей с обкатыванием

особое внимание уделяется конструктивным

и геометрическим параметрам калибрующего

элемента (ролика). Для обеспечения

заданной шероховатости и наклепа

применяются ролики с цилиндрической

ленточкой и коническими заборными и

обратными конусами. При проектировании

ролика необходимо учитывать, что с

увеличением ширины ленточки и диаметра

ролика требуется большая сила давления

на ролик. Поэтому величины

![]() и

и

![]() задавались в соответствии с жесткостью

обрабатываемой детали.

задавались в соответствии с жесткостью

обрабатываемой детали.

Для

обработки небольших по размерам деталей

ширина цилиндрической ленточки роликов,

изготовленных из стали У12А и термически

обработанных до твердости 60-65

,

рекомендуется принимать равной 1-6 мм,

для крупных и достаточно жестких деталей

– 6-15 мм. Углы заборного и обратного

конусов выбираются равными

![]() 5º. Рабочий контур роликов тщательно

шлифовался и полировался до

= 0,16-0,08 мкм.

5º. Рабочий контур роликов тщательно

шлифовался и полировался до

= 0,16-0,08 мкм.

При

выборе электролитов для анодного

растворения использованы рекомендации

[2]. В качестве электролитов для легированных

сталей применяется 5-18 % водный раствор

хлористого натрия. Этот электролит, как

показал анализ литературы, является

одним из наиболее доступных и надежных

в эксплуатации растворов. Для обработки

алюминиевых сплавов применяется 5-10 %

раствор нитрата натрия

![]() ,

который при рабочей температуре

вследствие высокой пассивирующей

способности не оказывает вредного

влияния на поверхность детали.

,

который при рабочей температуре

вследствие высокой пассивирующей

способности не оказывает вредного

влияния на поверхность детали.

Для реализации процесса комбинированной обработки выбирается источник питания в зависимости от требуемого напряжения и силы тока. Диапазон изменения напряжения определяется характеристиками обрабатываемого материала. Для конструкционных сталей, жаропрочных и алюминиевых сплавов напряжение на электродах выбирается в диапазоне 9-16 В, для титановых сплавов – 20 В. Сила тока источника питания определяется в зависимости от длительности работы, учитываемой коэффициентом загрузки. На практике при электрохимической обработке на значениях межэлектродного зазора более 0,1 мм наиболее часто используются выпрямительные агрегаты ВАКГ 630/12, обеспечивающие однополярное постоянное напряжение, а также серийные источники типа ВАКЭХ 24/120, ВАКЭХ 24/240, ИПП 5000/12, ИПП 10000/18.

Большинство станков для электрохимической обработки внутренних поверхностей комплектуется индивидуальными ваннами для хранения и очистки электролита. Ванна двухсекционная емкостью 300 л изготовлялась из нержавеющей стали. Очистка электролита осуществлялась методом отстоя с совмещением очистки через сетчатый фильтр с размером ячейки 0,1 мм.

Давление и расход электролита регулируется вентилями установки и обеспечивается насосом с напором 60-100 м. Для устранения выпадения на сальниках солей и, вследствие этого, преждевременного нарушения герметичности насоса выполняют дополнительную набивку уплотнений и устанавливаются насосы так, чтобы он постоянно был заполнен электролитом.

Литература

1. Розенберг А.М., Розенберг О.А. Развитие операции деформирующего протягивания на базе использования твердых сплавов и синтетических алмазов // Синтетические алмазы. 1971. № 3. С. 29-32.

2. Электрофизические и электрохимические методы обработки материалов: учеб. пособие в 2–х т. Т. I. Обработка материалов с применением инструмента / Б.А. Артамонов, Ю.С. Волков и др.; под ред. В.П. Смоленцева. М.: Высшая школа, 1983. 249 с.

Воронежский государственный технический университет

УДК 621.9.02.001.63(075.8)

В.А. Cай, Д.А. Орехов

ВЛИЯНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЗЦА

НА ШЕРОХОВАТОСТЬ ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ

В работе рассматриваются влияния различных факторов на шероховатость обработанной поверхности и точность размеров в процессе токарной обработки

При

механической обработке деталей на

обработанной поверхности образуются

неровности![]() Совокупность этих неровностей называют

шероховатостью поверхности. Величина

шероховатости оказывает непосредственное

влияние на качество неподвижных и

подвижных соединений. Детали с большой

шероховатостью поверхности в неподвижных

соединениях не обеспечивают требуемой

точности и надежности сборки, а в

подвижных соединениях быстро изнашиваются

и не обеспечивают первоначальных зазоров

[1].

Совокупность этих неровностей называют

шероховатостью поверхности. Величина

шероховатости оказывает непосредственное

влияние на качество неподвижных и

подвижных соединений. Детали с большой

шероховатостью поверхности в неподвижных

соединениях не обеспечивают требуемой

точности и надежности сборки, а в

подвижных соединениях быстро изнашиваются

и не обеспечивают первоначальных зазоров

[1].

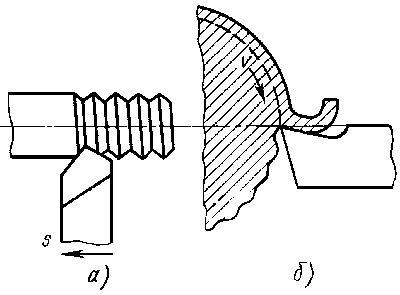

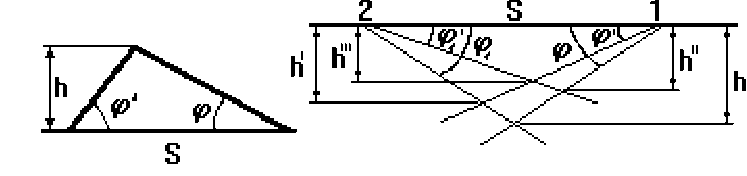

Рис.1. Виды образования шероховатости

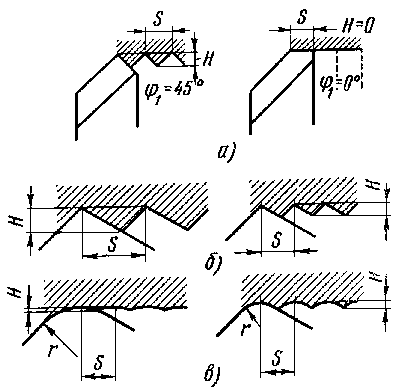

На поверхности, обработанной токарным резцом, образуются неровности в виде винтовых выступов и винтовых канавок (рис. 1.а) - образование поперечной и (рис.1.б) - продольной шероховатости. Неровности, расположенные в направлении подачи S, образуют поперечную шероховатость, а неровности, расположенные в направлении скорости v резания, - продольную шероховатость. Высота Н и характер неровностей зависят от обрабатываемого материала, режима резания, геометрии режущих кромок инструмента и других факторов (рис.2.а) - влияние вспомогательного угла в плане, (рис.2.б) - влияние подачи, (рис.2.в) - влияние радиуса скругления режущей кромки резца. Величина Н увеличивается с увеличением подачи и уменьшается с увеличением радиуса скругления режущей кромки резца. При увеличении скорости резания высота Н неровностей уменьшается. Увеличение вспомогательного угла в плане, уменьшение заднего угла, затупление режущей кромки приводят к увеличению шероховатости поверхности. В производственных условиях шероховатость обработанной поверхности детали оценивают методом сравнения с образцом. В качестве образца используют обработанную деталь, шероховатость поверхности которой аттестована.

При обтачивании более вязких металлов, например малоуглеродистых сталей, высота неровностей получается большей, чем при обработке хрупких металлов, например чугуна. При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость [2].

Шероховатость поверхности уменьшается, если материал (сталь) подвергнут термической обработке, что повышает однородность его структуры шероховатости, получающиеся при токарной обработке.

Высота неровностей зависит в наибольшей степени от величины подачи. При крупных подачах эта высота значительно отличается от расчетной и превышает ее в несколько раз.

Влияние глубины резания на шероховатость поверхности незначительно и не имеет практического значения.

Таким образом при обработке различных материалов влияние геометрических параметров инструмента на шероховатость поверхности заключается в том, что для вязких материалов лучше использовать большие значения главного угла и радиуса скругления резца для получения малой шероховатости; для более твердых материалов – меньшие, в соответствии с табличными значениями.

Рис.2. Влияние различных факторов на качество поверхности

Степень затупления резца также влияет на шероховатость поверхности. При небольшом затуплении резца обработанная поверхность часто получается даже несколько чище, чем при остром резце. При дальнейшем затуплении резца шероховатость поверхности увеличивается.

Материал режущего инструмента в рассматриваемом случае также имеет значение. Так, например, резцами из твердых сплавов В Кб, ВК8 очень трудно получить хорошую поверхность при обработке вязких материалов, что объясняется склонностью этих сплавов к выкрашиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например марок Т5К6, Т15К6 и др., а также быстрорежущих резцов позволяет уменьшить шероховатость поверхности [2].

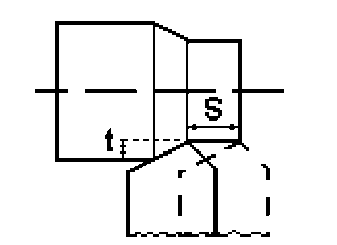

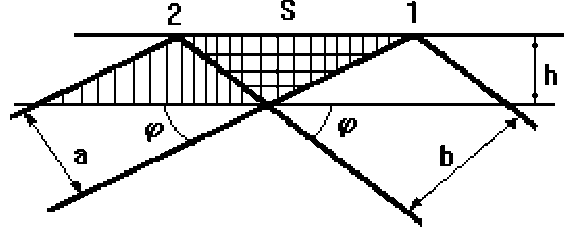

На степень шероховатости влияют параметры срезаемого слоя. Площадь срезаемого слоя F = a ∙ b = t ∙ s (см. рисунок 4.3, 4.4). Величина a — толщина срезаемого слоя, кратчайшее расстояние между двумя последними положениями режущей кромки, b — ширина, то есть длина стороны сечения срезаемого слоя образованного главной режущей кромкой инструмента.

Рис.3. Принципиальная схема резания

Реально сечение срезаемого слоя меньше номинального на величину остаточного треугольника, имеющего высоту h (рис.4). Чем больше h, тем выше шероховатость обработанной поверхности. Чем меньше углы φ и φ1, тем меньше подача, тем меньше высота остаточного треугольника, тем ниже шероховатость обработанной поверхности.

Рис.4. Схема влияния геометрических параметров инструмента на качество поверхности

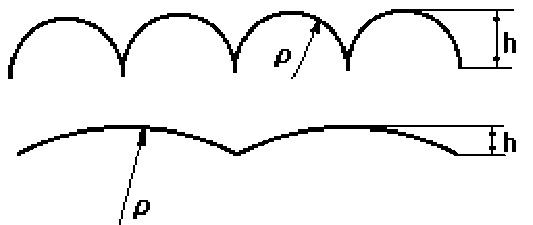

На рис.5 показано влияние радиуса скругления резца на шероховатость обработанной поверхности.

Рис.5. Влияния радиуса скругления резца на шероховатость обработанной поверхности

На высоту остаточного сечения существенное влияние оказывает и радиус скругления режущей кромки.

![]()

![]() ,

при a<b,

,

при a<b,

![]() ,

,

![]() ,

(4.1)

,

(4.1)

где а – толщина срезаемого слоя, b – ширина срезаемого слоя.

Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит прежде всего от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности.

Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу.

Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

На качество обрабатываемой поверхности влияет износ инструмента. В результате выкрашивания, истирания материала режущей части изменяются его геометрические параметры.

Инструменты, срезающие слой толщиной больше 0,5 мм, при большой скорости резания и при отсутствии смазочно-охлаждающей жидкости, изнашиваются в основном по передней поверхности.

Величина износа по мере работы инструмента непрерывно увеличивается: наиболее интенсивно в начальный период работы, затем более или менее равномерно на протяжении некоторого Промежутка времени и далее опять с возрастающей интенсивностью. Иногда износ возрастает очень резко, следствием чего является поломка инструмента.

Величины износа по задней или передней поверхности инструментов, соответствующие критерию оптимального износа, зависят от конструкции и размеров режущего инструмента, обрабатываемого материала, режима обработки и других условий. Например, для токарных проходных резцов с пластинами из твердого сплава критерием оптимального износа является высота изношенной площадки по задней поверхности в пределах 1,0—1,4 мм при черновой и 0,4—0,6 мм при чистовой обработке стали и 0,8—1,0 мм при черновой и 0,6—0,8 мм при чистовой обработке чугуна.

Литература

1. Лахтин Ю.М., Леонтьева В.П. Материаловедение: учебник для машиностроительных вузов / Ю.М. Лахтин, В.П Леонтьева– 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 493 с.

2.Маталин А.А. Технология машиностроения. – Л.: Машиностроение, 1985.

Воронежский государственный технический университет

УДК 621.9(075.8)

А.В. Перова, Н.Е. Дичка

Моделирование конструкции установочного приспособления для обработки

отверстиЙ кронштейна

Рассматривается порядок выбора и расчёта установочного приспособления для токарно-винторезной обработки отверстий, обеспечивающее требуемую точность базировки, надежность закрепления, простоту изготовления и быстродействия.

Станочные приспособления расширяют технологические возможности металлорежущего оборудования, повышают производительность обработки заготовок, облегчают условия рабочих и повышают культуру производства на предприятии.

В процессе проектирования станочного приспособления необходимо соблюдать правила выбора баз, стабильного взаимного положения заготовки и инструмента при обработке, удобную установку, контроль и снятие детали, свободное удаление стружки, удобство управления станком и приспособлением, а также условия, обеспечивающие безопасность работы данного приспособления.

Также, необходимо стремиться к уменьшению времени на установку и съем обрабатываемой детали, к повышению режимов резания и, по возможности, к одновременному обрабатыванию нескольких заготовок в одной операции.

В зависимости от объема выпуска изделий выбирают привод зажима заготовки.

Величину сил зажима определяют в зависимости от сил резания и их моментов, действующих в процессе обработки. При этом учитывают метод обработки, состояние обрабатываемого материала и системы СПИД (станок – приспособление – инструмент - деталь), другие факторы. Чтобы обеспечить надежность зажима обрабатываемой заготовки, применяют коэффициент запаса, который учитывает все эти факторы.

Разработано приспособление с пневматическим приводом для закрепления заготовки при обработке пазов качалки на операции «вертикально-фрезерная». Определяем силы резания (тангенциальной Рz, радиальной Рy и осевой Рx). При растачивании эти составляющие рассчитывают по формуле:

![]() (1)

(1)

Для заданных условий обработки находим Ср=261; x = 0,9; y = 0.8; n = 150,u=1,1,q=1,1,w=0,1

Поправочный

коэффициент Кр

представляет собой ряда коэффициентов

(![]() ),

учитывающих фактические условия резания.

Численные значения этих коэффициентов

находим в таблицах 9, 10 и 23 [1].

),

учитывающих фактические условия резания.

Численные значения этих коэффициентов

находим в таблицах 9, 10 и 23 [1].

![]()

По технологическому процессу: t = 2мм; S = 0.09мм/об; z = 4; D = 40

![]()

Определяем силы закрепления заготовки в приспособлении. Заготовка в процессе обработки должна быть неподвижна, поэтому сумма моментов относительно любой точки принадлежащей ей, должна быть равна нулю. Рассмотрим точку О (рисунок).

![]() ,

,

![]() ,

(2)

,

(2)

![]() (3)

(3)

![]() (4)

(4)

где f – коэффициент трения.

![]()

Для обеспечения надежности закрепления

![]() ,

(5)

,

(5)

где Кзап - коэффициент запаса.

![]() (6)

(6)

В формуле использованы следующие коэффициенты.

Коэффициент гарантированного запаса К0 = 1,5. Коэффициент К1 учитывает увеличение сил резания из-за случайных неровностей при обрабатываемых поверхностях: при чистовой обработке К1 = 1. Коэффициент К2 характеризует увеличение сил резания вследствие затупления режущего инструмента. Коэффициент К3 учитывает увеличение сил резания при прерывистом резании. При прерывистом точении К3 = 1,2. Коэффициент К4 характеризует постоянство силы закрепления в зажимном механизме. При использовании пневмоцилиндров двойного действия К4 = 1,0.