- •Редакционная коллегия:

- •Литература

- •Литература

- •Г.А. Сухочев, е.Г. Смольянникова, и.С. Григоревский

- •Изменение шероховатости по глубине профильного канала

- •Литература

- •Расчетная схема для определения зажимного усилия

- •Литература

- •Литература

- •Литература

- •Механические свойства стали 20х13 гост 5949-75

- •Выбор оптимальной схемы отделочно-упрочняющей обработки межлопаточных каналов

- •Литература

- •Литература

- •Литература

- •Содержание

Литература

1. Пресс-формы для порошковой металлургии. Расчет и конструирование / И.Д. Радомысельский, Е.Л. Печентковский, Г.Г. Сердюк. Киев: изд-во «Технiка», 1970. 172 с.

2. А.с. 380481 (СССР). Установка для брикетирования. / А.П. Аверченко. - Опубл. в Б.И., 1973. № 21.

3. Русев В.Д. Машины с газовоздушным приводом для импульсного брикетирования стружки / В.Д. Русев, А.Н. Филянов // Импульсные методы обработки металлов давлением. - Тула: Изд-во Тульского политехнического института, 1973. С. 102-109.

4. Степанов В.Г. Высокоэнергетические импульсные методы обработки металлов / В.Г. Степанов, И.А. Шавров. - Л.: Машиностроение, 1975. 280 с.

5. А.с. 1497045 (СССР). Горизонтальный брикетировочный пресс. / Р.П. Джавахян, Ю.А. Акопян, Т.Ф. Парикян, В.Г. Аракелян, Н.Р. Джавахян. - Опубл. в Б.И., 1989. № 28.

6. Букин Ю.М. Импульсное брикетирование титановой стружки для последующей переработки. / Ю.М. Букин, А.Н. Мещеряков, А.А. Павленко.// Кузнечно-штамповочное производство, 2008. № 4. С. 25-28.

7. Северденко В.П. Обработка давлением гранул алюминиевых сплавов / В.П. Северденко, Н.В. Шепельский, В.З. Жилкин. - М.: Металлургия, 1980. 216 с.

8. А.с. 634850 (СССР). Способ изготовления заготовок из гранул алюминиевых сплавов. / А.М. Рытиков, В.Д. Ревтов, А.Г. Никитин, Н.П. Дубренская, В.Г. Бадаев. - Опубл. в Б.И., 1978. № 44.

9. А.с. 1713739 (СССР). Способ получения заготовок из сыпучих материалов на основе алюминия и его сплавов. / Л.Б. Злотин, А.И. Зенцов, Г.А. Бурмистров. - Опубл. в Б.И., 1992. № 7.

10. В.Е. Перельман. Формование порошковых материалов. - М.: Металлургия, 1979. 232 с.

11. А.с. 1447508 (СССР). Способ получения изделий радиальным выдавливанием. / С.М. Вайцехович, Э.Б. Ашрафьян, А.А. Мишулин и др. // Открытия. Изобретения, 1988. №48.

12. Вайцехович С.М. Пресс-инструмент для получения заготовок радиальным выдавливанием // Порошковая металлургия, 1995. № 1/2. С.110-118.

13. Виноградов Г.А. Прессование и прокатка металлокерамических материалов / Г.А. Виноградов, И.Д. Радомысельский.. - М.-К.: Машгиз, 1963. 198 с.

14. Дорофеев Ю.Г. Основные параметры технологии динамического горячего прессования при производстве деталей различной степени сложности. / Ю.Г. Дорофеев, В.И. Мирошников, Э.С. Байдала. // Порошковая металлургия, 1979. №8. С. 91-99.

15. Горохов В.М.. Объемная штамповка порошковых материалов. / В.М. Горохов, Е.А. Дорошкевич, Г.М. Ефимов. - Минск: Наука и техника, 1993. 272 с.

16. Рябичева Л.А. Классификация формообразующих операций штамповки порошковых пористых заготовок / Л.А. Рябичева, А.Т. Цыркин // Ресурсозберiгаючi технологii виробництва та обробки тиском матерiалiв у машинобудуваннi: 36. наук. пр. - Луганськ: Вид-во СНУ iм. В. Даля, 2009. С. 11-20.

17. Друянов Б.А. Прикладная теория пластичности пористых тел. - М.: Машиностроение, 1989. 165 с.

18. Рябичева Л.А. Технология изготовления деталей из порошковых материалов при предельных степенях деформации // Кузнечно-штамповочное производство. Обработка материалов давлением, 2008. № 2. С.30-33.

19. Ryabicheva L. The strain rate effect on material parameters of porous billets during forging / L. Ryabicheva, Yu. Kravtsova // Powder metallurgy world congress and exhibition. Vienna, 2004. V.5. - P.1158-1162.

20. Orlova Yu., L. Ryabicheva. Micromechanical and generalized Phenomenological Models of Strain-rate Sencitive Porous Bodies / Yu. Orlova, L. Ryabicheva // Proceedings of International Symposium on Sinegistic Effects on Materials and Processing (ISSEMP 2006), September 19, 2006, Kimamoto University, Kumamoto, Japan. - P. 33-38.

Воронежский государственный технический университет

УДК 621.9.047

В.В. Долгушин

ЗАЩИТА ТОКОНЕСУЩЕЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ИЗ ТИТАНОВЫХ СПЛАВОВ

ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ

Главное отличие предложенного метода по сравнению с существующими – нанесение защитного покрытия на детали технологической оснастки без её переустановки. Это обеспечивает сохранность баз и исключает погрешность базирования.

При электрохимической размерной обработке происходит избирательное растворение анода, которым обычно является деталь. Однако в ряде случаев через оснастку проводится рабочий ток к детали, и она становится анодом, т.е. подвергается растворению аналогично детали. Это ограничивает область применения электрохимической обработки, так как приводит к дополнительным затратам на ремонт и замену технологической оснастки.

Выполненные ранее работы показали, что замена материалов токопроводящей оснастки на более стойкие к анодному растворению снижает интенсивность её разрушения. При этом наибольшую стойкость показали детали оснастки, выполненной из некоторых титановых сплавов, близких к технически чистым маркам этого материала. В 70-80 годах были получены патенты и авторские свидетельства на способы защиты от разрушения деталей оснастки из титановых и никелевых сплавов. Однако, как указывали сами авторы, проблема была решена лишь для частных случаев, когда оснастка соприкасается с рабочей средой на участках с плавным изменением профиля. Последнее ограничивало применение электрохимической обработки для большинства видов деталей, где анодные процессы дают наибольший экономический эффект (лопатки газовых турбин, рабочие тракты турбонасосных агрегатов и другие).

Поэтому исследование процесса защиты технологической оснастки, электрически связанной с обрабатываемой деталью, от разрушения при электрохимической размерной обработке является актуальным и представляет значительный интерес для предприятий машиностроения, использующих анодные процессы для формообразования деталей, особенно из труднообрабатываемых материалов.

Защитные свойства анодных пленок на титане и его сплавах изучены далеко недостаточно. Известно, что наиболее плотными (почти беспористыми) являются тонкие плёнки, прилегающие непосредственно к металлу [1, 2]. Большую сплошность тонких плёнок подтвергают опыты, проведённые Эвансоном [1]. В литературе не освещён вопрос, как влияет последовательное изменение концентрации различных электролитов на защитные свойства окрашенных анодных плёнок. Использование метода капельных испытаний [3], даёт только сравнительные данные о защитных антикоррозионных свойствах оксидных плёнок в зависимости от их толщины и способа анодирования. Исследования коррозионного поведения анодированных образцов титана и его сплавов в растворах кислот в широком интервале концентраций [4] даёт дополнительную информацию и позволяет расширить область практического применения этого технически ценного металла. Метод интерференционно окрашенных плёнок на титане позволяет расширить имеющиеся представления о термодинамике, механизме и кинетике гетерогенных процессов, протекающих в системах металл-окисел-жидкость.

Во многих случаях применение титана оказывается экономически выгодным, несмотря на его высокую стоимость, а для ряда производств титан является единственным материалом, пригодным для изготовления технологической оснастки.

Применительно к технологическому процессу электрохимической обработки наружного контура стяжных лент, осуществляемого на станке ЭХО 1А была установлена стойкость технологической оснастки. Она составила не более 1 рабочей смены.

После конструктивных изменений, связанных с образованием радиусов скругления, стойкость оснастки возросла в 2-3 раза. Однако и теперь дополнительные расходы на замену оснастки оказались не рентабельными.

Применение технологии нанесения защитного покрытия из зашламленной рабочей среды, совместно с конструкторскими доработками деталей оснастки позволили повысить её стойкость до разрушения гладких участков до нескольких месяцев работы электрохимического оборудования. После разрушения защитного покрытия, его восстанавливали заново. Дополнительные затраты на оснастку снизились до 3-5% стоимости детали.

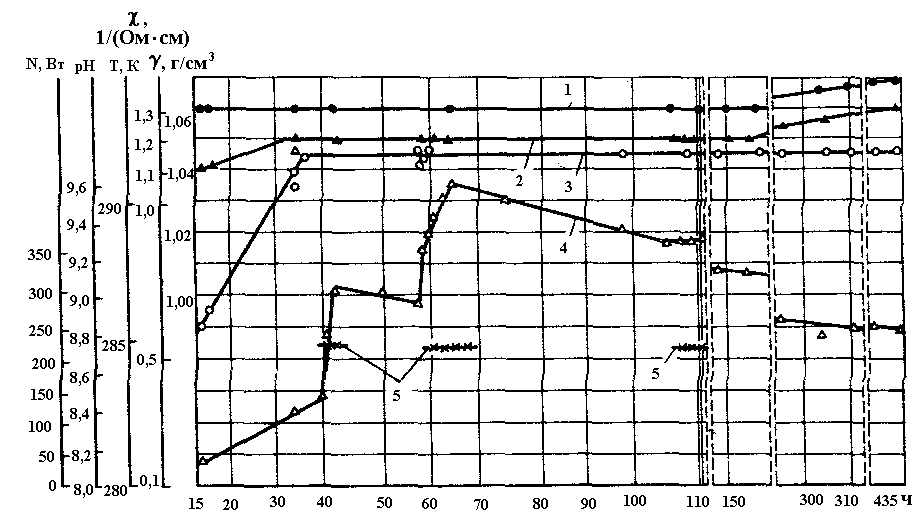

Важным требованием к рабочей среде является сохранение её рабочих свойств при длительной эксплуатации. Характер изменения параметров используемого электролита в зависимости от времени изучался в работе [5] и показан на рисунке 1.

Рис.1. Изменение параметров электролита в зависимости от времени

1 — плотность электролита; 2 — электропроводность; 3 — температура; 4 — рН электролита; 5 — мощность, реализуемая в зазоре.

После предварительных экспериментов, в качестве основной рабочей среды был выбран эффективный электролит состава: 10% водный раствор NaCl, как наиболее отвечающий вышеперечисленным требованиям.

Литература

1. Эванс Ю.Р. Коррозия и окисление металлов. М.: Машгиз, 1962.

2. Лаворко П.К. Оксидные покрытия металлов. М.: Машгиз, 1963.

3. Томашов Н.Д., Анодная защита металлов / Н.Д. Томашов, Т.В.Матвеева. М.: Машиностроение, 1964.

4. Пекшева Н.П. Защита металлов / Н.П.Пекшева, Е.С.Воронцов. М.: Машиностроение, 1972. №6. 708 с.

5. Электрохимическое маркирование деталей / В.П. Смоленцев, Г.П. Смоленцев, З.Б. Садыков.- М: Машиностроение, 1983.- 72 с.

Воронежский государственный технический университет

УДК 621.756

В.В. Бородкин, В.В. Долгополова

ФИЗИЧЕСКИЕ ОСНОВЫ И ТЕХНОЛОГИЧЕСКИЕ

УСЛОВИЯ БРИКЕТИРОВАНИЯ ПРЕДВАРИТЕЛЬНО

ПОДГОТОВЛЕННОЙ СТРУЖКИ

Рассматривается адгезионно-деформационный механизм схватывания отдельных макрочастиц стружки при ее пластическом деформировании и влияние на него физико-химических свойств металла и технологических условий брикетирования

Формирование брикетов из стружки цветных металлов и сплавов основано на явлении схватывания отдельных макрочастиц предварительно измельченной стружки в результате их совместной пластической деформации.

Существующие представления о процессах, происходящих при сварке металлов в твердом состоянии, опираются на явления, протекающие при изменении реологических свойств контактируемых поверхностей (изменение диссипации энергии, структуры и физико-механических свойств поверхностных слоев, вследствие адгезионно-деформационных процессов, проявляющихся в условиях общего напряженно-деформированного состояния системы и при контактной деформации в частности).

Современное представление о реальном строении твердых тел достаточно глубоко раскрывается теорией дислокаций [1-4]. В соответствии с этой теорией каждое кристаллическое тело характеризуется определенным типом дислокаций, их плотностью, а поверхность тела представляет собой сложную систему блоков, фрагментов, мозаик и выходов отдельных групп дислокаций.

Роль дислокаций в процессе образования металлических связей в настоящее время признана определяющей, хотя механизм схватывания трактуется различными исследователями по-разному.

Так, например, Н.А. Буше [5] разделяет процесс схватывания при пластической деформации на три стадии. На первой стадии пластическая деформация проходит до момента разрушения окисной или адсорбированной пленок. В этом случае деформация в кристаллах проходит самостоятельно в каждом из сопряженных материалов. Пластическая деформация на этой стадии во многом зависит от специфических препятствий движению дислокаций или их блокировки в результате действия ряда факторов. Помимо границ зерен, атомов растворенных примесей, взаимодействия дислокаций между собой на поверхности металлического тела, существенно препятствует движению дислокаций окисная пленка. Именно у окисных пленок происходит накапливание дислокаций, возрастает их давление, увеличивается концентрация внутренних напряжений, что приводит к максимальному искажению кристаллической решетки.

На второй стадии после разрушения окисных пленок поля дислокаций выходят на поверхность. Они не уравновешены веществом по другую сторону поверхности, в результате возникают силы, выталкивающие дислокации. Процесс пластической деформации проходит на отдельных участках лавинно, особенно при совокупностях сжимающих воздействий и касательных сил. Таким образом, создаются условия для развития процесса соединения двух кристаллических тел. Площадь схватывания, которое возникает на отдельных участках контакта, увеличивается. В этом случае на второй стадии часть кристаллов на поверхности деформируется уже в соединенном состоянии. При соединении двух кристаллических тел на границе раздела образуется большое количество блокированных дислокаций, в то время как разобщенные кристаллы продолжают интенсивно деформироваться. При этом на все большем количестве участков поверхности возникает сцепление. С увеличением количества участков, где соединены два металла, пластическое деформирование разобщенных кристаллов по мере увеличения напряжений возрастает. Скорость протекания этого процесса, зависящая от внешних силовых воздействий, качества контактируемых поверхностей и других факторов, увеличивается.

На третьей стадии, когда достигается значительный контакт металлических поверхностей и осуществлено схватывание в макроскопических объемах, проходит пластическая деформация уже соединенных кристаллов. В этом случае пластическое деформирование металла определяется в основном свойствами соединенных кристаллов, а так как они, как правило, обладают высокой прочностью, пластическая деформация начинает протекать в слоях кристаллов выше или ниже линии, где произошло схватывание.

Из анализа процесса образования металлического соединения можно сделать вывод, что прочность связи макрочастиц стружки в брикете прежде всего зависит от факторов, оказывающих воздействие на развитие тех или иных стадий процесса схватывания, развивающихся при деформировании. К числу этих факторов относятся, во-первых, физико-химические свойства металлов (чистота контактирующих поверхностей, наличие окисных пленок и примесей, дефекты структуры, способность образовывать металлические связи), во-вторых, технологические условия брикетирования стружки (схема и степень деформации, время и температура деформации).

По

физико-химическим свойствам стружка

алюминиевых сплавов весьма склонна к

соединению в агрегатное состояние, так

как обладает кубической гранецентрированной

решеткой, обеспечивающей высокую

плотность дислокаций из-за возможности

их скольжения по нескольким

кристаллографическим плоскостям. При

этом важным фактором, определяющим

качество схватывания стружки алюминиевых

сплавов при брикетировании, является

состояние ее поверхности. Образующаяся

на поверхности стружки в процессе

резания окисная пленка

![]() обладает хорошими адгезионными

свойствами. Для удаления пленки окисла

алюминия, препятствующей выходу

дислокаций на ювенильные контактные

поверхности и дифузионной трансляции

связей через межфазную границу, требуются

значительные энергозатраты и большие

сдвигающие деформации. Так для прочного

схватывания пластин из сплава Д16

необходима деформация не ниже 83,6% [2].

Литературные данные о величине степени

деформации, обеспечивающей качественное

схватывание, довольно противоречивы.

В них необходимая степень деформации

колеблется от 50% [2] до более 98% [6]. Причем

с увеличением степени деформации до

определенной величины (коэффициент

вытяжки μ = 35...40) прочность и пластичность

прессовок возрастают, а при дальнейшем

увеличении степени деформации либо

резко снижаются (высокопрочный сплав

В96ц + 1,2% Mn),

либо практически остаются на одном

уровне [7].

обладает хорошими адгезионными

свойствами. Для удаления пленки окисла

алюминия, препятствующей выходу

дислокаций на ювенильные контактные

поверхности и дифузионной трансляции

связей через межфазную границу, требуются

значительные энергозатраты и большие

сдвигающие деформации. Так для прочного

схватывания пластин из сплава Д16

необходима деформация не ниже 83,6% [2].

Литературные данные о величине степени

деформации, обеспечивающей качественное

схватывание, довольно противоречивы.

В них необходимая степень деформации

колеблется от 50% [2] до более 98% [6]. Причем

с увеличением степени деформации до

определенной величины (коэффициент

вытяжки μ = 35...40) прочность и пластичность

прессовок возрастают, а при дальнейшем

увеличении степени деформации либо

резко снижаются (высокопрочный сплав

В96ц + 1,2% Mn),

либо практически остаются на одном

уровне [7].

Поскольку управлять исходными физико-химическими свойствами стружки в процессе брикетирования практически не представляется возможным, то влияние на создание прочных металлических связей будут оказывать в основном технологические факторы.

Как известно [8, 9], повышенная склонность к схватыванию брикетируемых металлов зависит как от величины максимальных сдвигающих напряжений в местах контакта, так и от величины гидростатического давления, которое по мере приближения к очагу деформации необходимо увеличивать или хотя бы сохранять постоянным. Кроме того, наложение отрицательного шарового тензора на девиатор напряжений приводит к увеличению пластичности брикетируемого материала тем в большей степени, чем выше абсолютная величина компоненты шарового тензора. Механические схемы главных деформаций предопределяют характер изменения физико-механических свойств материала при деформировании [10]. Поэтому из возможных механических схем деформации [11] при брикетировании алюминиевых стружек преимущественно применяют всестороннее неравномерное сжатие (прокатка и в большей степени прессование). Значительное увеличение скорости деформации при холодной обработке давлением для большинства алюминиевых сплавов не оказывает значительного влияния на пластичность[6].

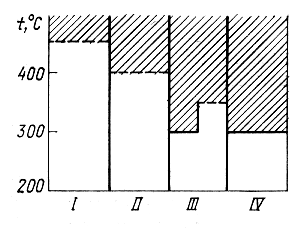

Поскольку повышение температуры увеличивает частоту выхода и скорость движения дислокаций в зону физического контакта и уменьшает прочность связи между атомами кислорода и металла в окисном слое, то все это приводит к активации химического соединения контактируемых поверхностей. Однако чрезмерное повышение температуры резко ухудшает качество схватывания, что объясняется сильным окислением контактных поверхностей. В работе [12] приведены данные по исследованию влияния температуры на процесс брикетирования сплава типа Д16. Результаты исследований свидетельствуют о том, что после обработки при температуре 300о С и удельном усилии 70...80 кгс/мм2 формируемые брикеты получались достаточно прочными, позволяли определять их прочностные свойства, обеспечивали их транспортировку без разрушения и даже позволяли производить обточку на токарном станке. Для сплавов В95 и В96ц исследования проводились в температурном интервале от 20о С до 500о С при удельном усилии 100...110 кгс/мм2 [13, 14]. Результаты испытаний полученных брикетов на сжатие позволили установить минимальную температуру брикетирования, обуславливающую получение брикетов с удовлетворительной технологической прочностью (см. рис. 1) [8].

Отмечено, что с увеличением прочностных характеристик сплавов технологическая прочность брикетов проявляется при более низких температурах, чем у более пластичных сплавов.

При обработке давлением, заключающейся в непрерывном перемещении контактирующих поверхностей, в местах контакта образуются наибольшие касательные напряжения. Последнее соответствует условиям интенсивной генерации дислокаций. Возникающие тангенциальные напряжения вызывают смещение атомных рядов, их

Рис. 1. Диаграмма распределения прочности брикетов из сплавов

АМц (I), АМг2 (II), Д16 (III) и В96ц (IV). Заштрихована зона

прочных брикетов

кристаллографическое

искажение. Область искажения кристаллической

решетки, а следовательно, и энергетических

зон вокруг дислокации может распространяться

до 100 мкм [15]. Последнее вызывает еще

большее увеличение числа свободных

связей, с образованием которых почти

мгновенно (за

![]() с)

происходит трансляция связей между

соединяемыми однородными металлами

[16]. Это еще раз подтверждает, что

зародившиеся в процессе физического

контакта свободные связи атомов (при

сварке одноименных металлов) практически

мгновенно образуют химическую связь.

В первом приближении длительность

процесса схватывания при пластической

деформации без учета ее особенностей

в поверхностных слоях, разрушения

окисных пленок при деформации, образования

упрочненной поверхностной структуры

можно оценить по известным теоретическим

зависимостям между длительностью

процесса, частотой перемещения дислокаций

температурой и энергией активации

движения дислокаций [17].

с)

происходит трансляция связей между

соединяемыми однородными металлами

[16]. Это еще раз подтверждает, что

зародившиеся в процессе физического

контакта свободные связи атомов (при

сварке одноименных металлов) практически

мгновенно образуют химическую связь.

В первом приближении длительность

процесса схватывания при пластической

деформации без учета ее особенностей

в поверхностных слоях, разрушения

окисных пленок при деформации, образования

упрочненной поверхностной структуры

можно оценить по известным теоретическим

зависимостям между длительностью

процесса, частотой перемещения дислокаций

температурой и энергией активации

движения дислокаций [17].

Значительное влияние на прочность брикетов, их восстановимость, величину угара и газопроницаемость при вторичном переделе стружки алюминиевых сплавов оказывают пористость брикетов, их объем и геометрическая форма [18].

Текущую

пористость брикетируемой массы стружки

обычно оценивают с помощью коэффициента

пористости П [19], представляющего собой

отношение объема воздушных пор

![]() в сыпучей пористой среде к объему

брикетируемой массы V.

При этом считают [20], что в процессе

брикетирования количество пор не

изменяется, а уменьшается только их

диаметр до некоторого критического

значения

в сыпучей пористой среде к объему

брикетируемой массы V.

При этом считают [20], что в процессе

брикетирования количество пор не

изменяется, а уменьшается только их

диаметр до некоторого критического

значения

![]() ,

соответствующего критической пористости

,

соответствующего критической пористости

![]() (см. рис. 2).

(см. рис. 2).

Рис. 2. Изменение пористости брикета от давления брикетирования

Учитывая величину , которая напрямую зависит от размеров элементов стружки и пористости брикета, подсчитывают количество пор в единице объема и исследуют тепловые явления, проявляющиеся в процессе брикетирования стружки и ее дальнейшей переплавки.

В процессе плавки брикетов в печи, передача тепла от источника энергии к металлу для его нагрева и плавления происходит путем радиации, конвекции и теплопроводности. Роль каждой составляющей существенно зависит от конструкции печи, однако в силу высокой отражательной способности алюминия (он поглощает всего 10% лучистой энергии) тепло передается в основном только благодаря теплопроводности в местах образования металлических связей в брикете, поскольку воздух, находящийся в порах брикета является хорошим теплоизолятором. В виду этого интенсивность теплопередачи при нагреве брикетов стружки алюминиевых сплавов в процессе переплавки является функцией пористости брикетируемой массы, и будет оказывать влияние на длительность процесса плавки, величину угара и сопутствующие процессы окисления.

Согласно теории регулярного режима нагрева, разработанной Г.М. Кондратьевым [21, 22], темп нагрева твердого тела зависит от его физических свойств, коэффициента теплоотдачи, а также формы и размеров тела. В соответствии с этой теорией темп нагрева сферического тела в 1,376 раз выше темпа нагрева аналогичного тела цилиндрической формы. Поэтому для различных производств цветной металлургии наиболее предпочтительными являются яйце - и орехообразные формы брикетов, характеристики которых представлены в таблице [19].

Таблица

Форма ячеек |

Примерные размеры ячеек, мм |

Объем V, см3 |

|

длина |

высота |

||

Малая яйцеобразная |

27,0 |

15,9 |

7,0 |

Яйцеобразная |

41,4 |

22,1 |

19,6 |

Малая орехообразная |

20,6 |

7,9 |

2,1 |

Орехообразная |

28,6 |

12,7 |

3,8 |

Средняя орехообразная |

28,6 |

12,7 |

4,2 |

Новая орехообразная |

33,3 |

12,7 |

5,5 |

Большая орехообразная |

35,0 |

15,9 |

9,0 |

Каплеобразная |

50,8 |

19,0 |

26,0 |

В тоже время, ведущие производители технологического оборудования для брикетирования металлической стружки - RUF (официальный представитель в России - компания ООО Научно- технологический центр «Легкие металлы» [23]), фирма «AYMAS Makina Sanayi Tic. Ltd. Sti» (официальный диллер в России - ООО «ДИМЕТ-М») [24]), Торговый дом «Элефант» (Украина, г. Одесса [25]) в технических характеристиках своих прессов указывают на возможности получения брикетов в основном в форме цилиндров или параллелепипедов (см. рис. 3).

Это, по всей видимости, объясняется тем, что при брикетировании металлической стружки производители решают различные задачи:

1) уменьшение интенсивности процесса окисления стружки, снижение ее пожароопасности в процессе хранения и повышение плотности при транспортировке к местам вторичного металлургического передела;

2) снижение потерь метала непосредственно в процессе вторичной переплавки на предприятиях цветной металлургии [26];

3) использование металлической стружки для формообразования готовых изделий в виде пруткового и профильного проката [27, 28].

ВЫВОДЫ. 1. В соответствии с современной теорией дислокаций стружка алюминиевых сплавов по своим физико-химическим свойствам весьма склонна к соединению в твердое агрегатное состояние.

2. Для разрушения поверхностных окисных пленок и диффузионной трансляции связей через межфазную границу требуются значительные энергетические затраты и большие сдвигающие

Рис. 3. Формы брикетов, получаемых на бритекировщиках

RUF-7,5; RUF-15; RUF-22 и RUF-30

деформации, от величины которых зависят прочность и пластичность брикетов.

3. Склонность к схватыванию брикетируемых металлов также значительно зависит от величины гидростатического давления в очаге деформации и механической схемы главных деформаций.

4. Активация химического соединения элементов стружки в процессе брикетирования происходит при умеренном нагреве металла в очаге деформации, который может быть достигнут непосредственно в результате пластического формоизменения. Установлено, что трансляция связей между соединяемыми однородными металлами происходит практически мгновенно и при определенных условиях для получения брикетов с удовлетворительной технологической прочностью не требуется дополнительная выдержка брикетов под нагрузкой.

5. Установлено, что при вторичном переделе стружки алюминиевых сплавов существенное влияние на восстановимость, газопроницаемость, темп нагрева и величину угара оказывают пористость брикетов, их объем и геометрическая форма. В тоже время, вопреки рекомендациям металлургов, ведущие производители технологического оборудования для брикетирования стружки комплектуют свои машины оснасткой для получения брикетов исключительно в форме цилиндров и параллелепипедов.