- •Редакционная коллегия:

- •Литература

- •Литература

- •Г.А. Сухочев, е.Г. Смольянникова, и.С. Григоревский

- •Изменение шероховатости по глубине профильного канала

- •Литература

- •Расчетная схема для определения зажимного усилия

- •Литература

- •Литература

- •Литература

- •Механические свойства стали 20х13 гост 5949-75

- •Выбор оптимальной схемы отделочно-упрочняющей обработки межлопаточных каналов

- •Литература

- •Литература

- •Литература

- •Содержание

Литература

1. Беляев А.И. Алюминиевые сплавы. Металловедение алюминия и его сплавов / А.И. Беляев, О.А. Романова, О.С. Бочвар и др. - М.: Металлургия, 1971. 352 с.

2. Семенов А.П. Схватывание металлов.- М.: Машгиз, 1958. 326 с.

3. Красулин Ю.Л., Шоршоров М.Х. // Физика и химия обработки материалов, 1967. №1. С. 15-22.

4. Каракозов Э.С. Соединение металлов в твердой фазе. - М.: Металлургия, 1976. 432 с.

5. Буше Н.А. // Труды ЦНИИМПС. Вып. 233. - М.: Трансжелдориздат, 1962. С. 124-129.

6. Корнеев Н.И. Основы физико-химической теории обработки металлов давлением. Термомеханические факторы обработки металлов и сплавов / Н.И. Корнеев, И.Г. Скугарев. - М.: Машгиз, 1960. 316 с.

7. Колмогоров В.Л. Напряжения. Деформации. Разрушение. - М.: Металлургия, 1970. 230 с.

8. Северденко В.П. Обработка давлением гранул алюминиевых сплавов / В.П. Северденко, Н.В. Шепельский, В.З. Жилкин. - М.: Металлургия, 1980. 216 с.

9. Макушок Е.М. Механика трения. - Минск: Наука и техника, 1974. 312 с.

10. Сторожев М.В. Теория обработки металлов давлением. Учеб. для вузов / М.В. Сторожев, Е.А. Попов. - М.: Машиностроение, 1977. 423 с.

11. Губкин С.И. Теория обработки металлов давлением. - М.: Металлургиздат, 1947. 532 с.

12. Колпашников А.И., Шленский Г.Н., Ципулин И.П. // Технология легких сплавов. - М.:МАТИ, 1977. №5. С. 19-24.

13. Берман С.И., Залесский В.И., Иманов Х.И. // Изв. вузов. Цветная металлургия, 1971. №4. С. 127-132.

14. Берман С.И., Залесский В.И., Иманов Х.И. // Порошковая металлургия, 1969. №12. С.24-29.

15. Красулин Ю.Л. Теоретическая и экспериментальная химия, 1967. Т. 3. Вып. 1. С. 48-56.

16. Ван Бюрен. Дефекты в кристаллах. - M.: ИЛ, 1962. 417 с.

17. Преснов В.А. Основы техники и физики спая / В.А. Преснов, Ю.Б. Новодворский, М.П. Якубеня. - Томск: Изд-во Томского университета, 1961. 234 с.

18. Городничий Н.И. Литейное производство цветных металлов и сплавов. - М.: Металлургия, 1989. 103 с.

19. Равич Б.М. Брикетирование в цветной и черной металлургии. - М.: Металлургия, 1975. 232 с.

20. Набатов А.С. Исследование пор брикета // Высокоскоростная обработка материалов давлением. Вып. 8.. - Харьков: ХАИ, 1982. С.62-65.

21. Кодратьев Г.М. Регулярный тепловой режим. - М.: Гостехиздат, 1954. 408 с.

22. Чердаков П.В. Теория регулярного режима. - М.: Энергоиздат, 1975. 224 с.

23. Брикетирование и технологии переработки отходов. RUF briquetting machinery. Http://www. briket - ruf. ru.

24. ООО «ИмпЭксПресс» - генеральный дистрибьютор фирмы «AYMAS Makina Sanayi Tic. Ltd. Sti» Турция, дилер ООО «ДИМЕТ-М» Россия. Http://impexpress.ru.

25. «Элефант». Каталог продукции. Http://www.elefant.com.ua/

catalog.php.

26. Гончаров И.Н. Рациональное использование стружки / И.Н. Гончаров, И.А. Азаров, Ю.Г. Дорофеев // Вестник машиностроения. - М.: Машгиз, 1958. С. 46-49.

27. Капорович В.В. Прессование профильного материала из стружки алюминиевых сплавов с наложением сдвиговых деформаций // Дис. канд. техн. наук. - Ростов на Дону, 1985. 232 с.

28. Юриков А.С. Роль предварительной обработки стружки силумина на поведение материала и уровень свойств получаемых из нее пресс-изделий и проволоки / А.С. Юриков, А.С. Голиков, П.В. Радченко // http: //library. krasu.ru/ft/ft/b72/0227142/pdf16/19.pdf.

Воронежский государственный технический университет

УДК 621.9.04

А.П. Печагин, А.А. Болдырев, Е.В. Смоленцев

ВЛИЯНИЕ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ

НА ПОВЕРХНОСТНЫЙ СЛОЙ ДЕТАЛЕЙ

В статье рассмотрены результаты исследования поверхностного слоя после магнитно-импульсной стабилизации внутренних напряжений заготовок из материалов, наиболее часто применяемых в машиностроении. Для различных методов получения заготовок исследованы глубины залегания и величины остаточных напряжений.

Магнитно-импульсная обработка представляет собой комплексное воздействие на материал магнитострикционных процессов и механических деформаций, тепловых и электромагнитных вихревых потоков, локализованных в местах концентраций магнитного потока, а также систему процессов, направленно ориентирующих «спин-характеристики» внешних электронов атомов металлов пограничной зоны контакта зерен (перегруженного участка кристаллита) [1]. Суть этой теории заключается в следующем: при перемещении детали в полости соленоида вследствие неоднородной кристаллической структуры в ней возникают вихревые токи, которые обуславливают магнитное поле и локальные микровихри. Они, в свою очередь, нагревают участки вокруг кристаллитов напряженных блоков и неоднородностей структуры металла. Градиент теплового потока при магнитно-импульсной обработке тем выше, чем менее однородна микроструктура металла. В местах концентрации остаточных или усталостных напряжений, связанных с технологией производства обработки или эксплуатации детали, теплота, наведенная при магнитно-импульсной обработке вихревыми токами, частично уменьшает избыточную энергию составляющих кристаллитов и зерен структуры образца особенно в зоне контакта напряженных участков [2].

При магнитно-импульсной стабилизации внутренних напряжений заготовок, изменение сил в поверхностном слое ограничивается его глубиной и может быть установлено по величине залегания остаточных напряжений до обработки и после выполнения стабилизации.

На

рисунке 1 при

![]() действие магнитного поля прекращается.

Можно принять, что на границе 1-1 (рис. 1)

сняты остаточные

действие магнитного поля прекращается.

Можно принять, что на границе 1-1 (рис. 1)

сняты остаточные

Рис. 1. Действие сил в магнитном поле на границе залегания

остаточных

напряжений:

![]() ,

,

![]() ,

,

![]() – координаты действия сил;

– координаты действия сил;

![]() – вектор

магнитного момента;

– вектор

магнитного момента;

![]() – напряженность магнитного поля;

– напряженность магнитного поля;

![]() – глубина залегания остаточных напряжений

– глубина залегания остаточных напряжений

в поверхностном слое заготовки; 0-0 и 1-1 – условные границы

поверхности заготовки и измененного слоя

напряжения после литья (а в ряде случаев после штамповки), хотя исследования показывают, что в процессе магнитной стабилизации происходит перераспределение глубины залегания остаточных напряжений, в основном в сторону его снижения (рис. 2).

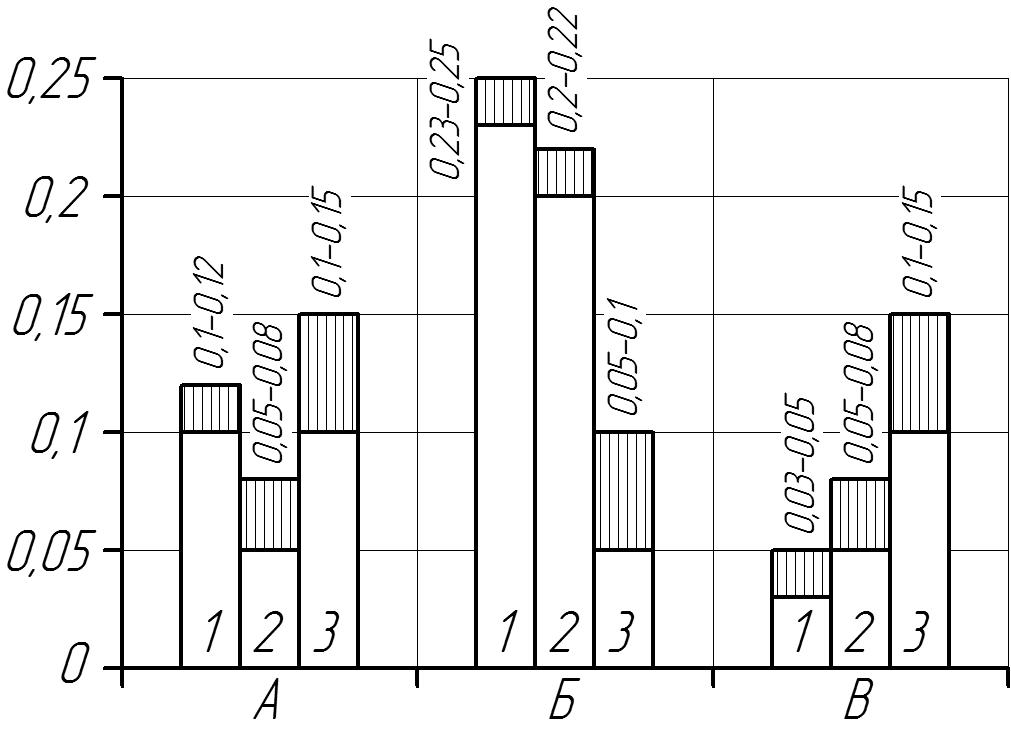

Как

видно из рисунка 2, глубина залегания

остаточных напряжений составляет доли

миллиметра. Литые стальные детали имеют

глубину до 0,12 мм (![]() -

-![]() -1),

штампованные после нормализации – до

0,25 мм (

-

-1),

штампованные после нормализации – до

0,25 мм (

-![]() -1),

после магнитно-импульсной обработки –

менее 0,05 мм (

-

-1),

после магнитно-импульсной обработки –

менее 0,05 мм (

-![]() -1).

Подобная же картина наблюдается для

алюминиевых и титановых сплавов (

,

,

-2;

,

,

-3).

При этом у литых заготовок (

)

имели место напряжения растяжения, у

штампованных (

)

– сжатия. После магнитно-импульсной

обработки (

)

сохранились незначительные напряжения

на малой глубине того же знака, как и

перед обработкой. Аналогичные результаты

получены в [3].

-1).

Подобная же картина наблюдается для

алюминиевых и титановых сплавов (

,

,

-2;

,

,

-3).

При этом у литых заготовок (

)

имели место напряжения растяжения, у

штампованных (

)

– сжатия. После магнитно-импульсной

обработки (

)

сохранились незначительные напряжения

на малой глубине того же знака, как и

перед обработкой. Аналогичные результаты

получены в [3].

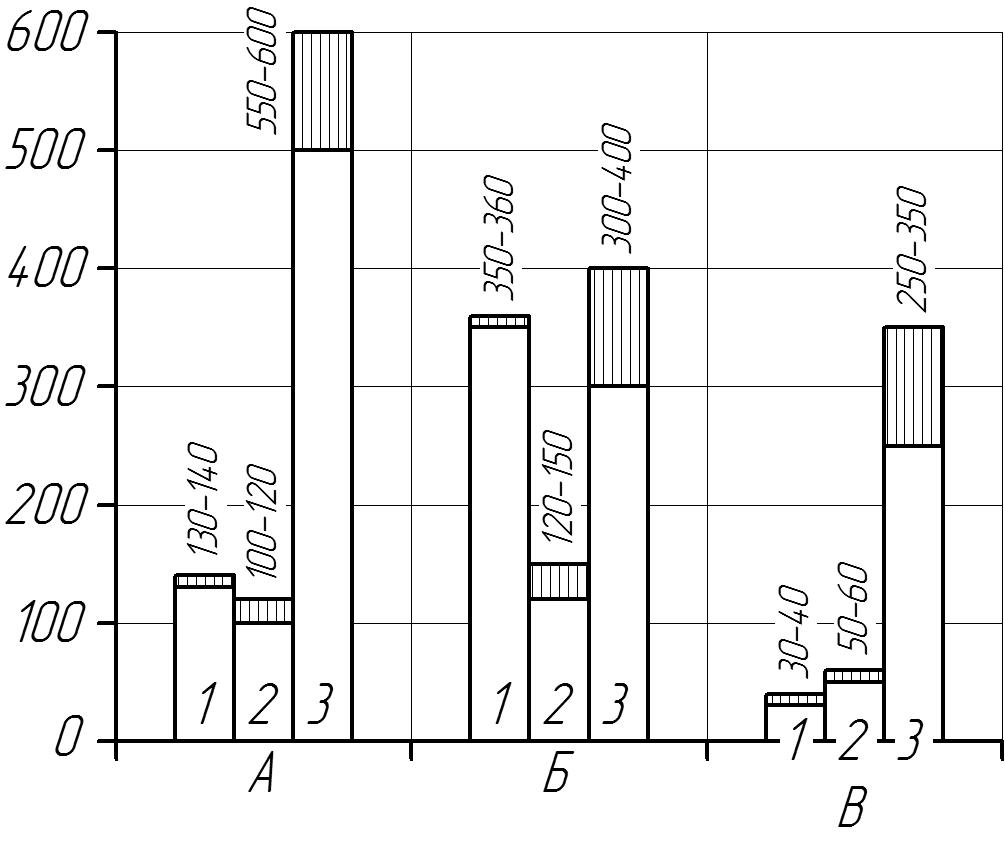

Целью

магнитно-импульсной стабилизации

является снижение не только глубины

(рис. 2,

),

но и величины остаточных напряжений.

Стальное литье (![]() -

-1)

имеет достаточно высокие внутренние

силы, способные вызвать изменение

геометрии деталей, особенно корпусных.

Еще большие напряжения установлены у

чугунных литых крупногабаритных деталей,

где без отжига под действием таких

напряжений возникало «коробление»

элементов до нескольких миллиметров,

что требовало обязательной механической

обработки даже тех заготовок, которые

по техническим условиям могли оставаться

в исходном состоянии.

-

-1)

имеет достаточно высокие внутренние

силы, способные вызвать изменение

геометрии деталей, особенно корпусных.

Еще большие напряжения установлены у

чугунных литых крупногабаритных деталей,

где без отжига под действием таких

напряжений возникало «коробление»

элементов до нескольких миллиметров,

что требовало обязательной механической

обработки даже тех заготовок, которые

по техническим условиям могли оставаться

в исходном состоянии.

Штампованные крупногабаритные стальные заготовки под действием внутренних напряжений ( - -1) претерпевали большую деформацию, соизмеримую со сварными изделиями из стандартных профилей. После электромагнитной обработки рассмотренных видов заготовок ( - -1) величина остаточных напряжений снижается до 10 раз и даже ажурные стальные детали становятся пригодными к сборке без снятия припуска (если это допускается чертежом).

Алюминиевые литые ( - -2) и штампованные ( - -2) имеют существенно меньшие (по сравнению со сталью) остаточные напряжения. Но учитывая механические показатели таких сплавов, целесообразно обработать их магнитными импульсами ( - -2), что может в несколько раз уменьшить силы деформации. Для титановых сплавов ( -3) остаточные напряжения сохраняются высокими, как у литых ( - -3), так и у штампованных ( - -3) заготовок.

а)

б)

Рис.

2. Изменение глубины залегания (![]() )

и величины остаточных напряжений (

)

и величины остаточных напряжений (![]() )

легированной стали (1), алюминиевого

(2),

)

легированной стали (1), алюминиевого

(2),

титанового сплава (3): – литье; – штамповка;

– магнитно-импульсная обработка

На использованных режимах магнитно-импульсная обработка слабо снизила напряжения ( - -3), что требует дополнительных исследований, построенных на базе закономерностей изучаемого механизма.

Из

рисунка 1 видно, что магнитный момент

(

)

образуется под действием напряженности

(

)

магнитного поля и может действовать

перпендикулярно по глубине от 0-0 до 1-1.

По [4] вектор

![]() магнитного поля описывается уравнением

Ландау-Лифшица:

магнитного поля описывается уравнением

Ландау-Лифшица:

![]() , (1)

, (1)

где в качестве граничных условий принято:

при

![]() ,

,

![]() ; (2)

; (2)

при

![]() изменение момента

по нормали

изменение момента

по нормали

![]() к плоскости

к плоскости

![]() .

.

![]() . (3)

. (3)

Напряженность магнитного поля по [4]:

![]() , (4)

, (4)

где

![]() – постоянная обмена ферромагнетика;

– постоянная обмена ферромагнетика;

![]() – обратный оператор Лапласа;

– обратный оператор Лапласа;

![]() – постоянная анизотропии;

– постоянная анизотропии;

![]() – единичный вектор намагничивания;

– единичный вектор намагничивания;

![]() – напряженность внешних полей.

– напряженность внешних полей.

В [4] предлагается ввести обозначения:

![]() ;

;

![]() . (5)

. (5)

После чего формулируется уравнение:

![]() , (6)

, (6)

где

![]() – угол поворота магнетика (величина

перемещения) под действием силы магнитного

поля (

– угол поворота магнетика (величина

перемещения) под действием силы магнитного

поля (![]() );

);

![]() ;

;

![]() .

.

Здесь

![]() – угол поворота поля (при перемещении

участков детали под действием импульса)

относительно оси

– угол поворота поля (при перемещении

участков детали под действием импульса)

относительно оси

![]() .

.

При

граничных условиях

![]() и

и

![]() решение имеет вид:

решение имеет вид:

, (7)

, (7)

где

![]() – синус Якоби;

– синус Якоби;

![]() ,

здесь

,

здесь

![]() ;

;

– находят

через магнитное поле

![]() :

:

. (8)

. (8)

Здесь

![]() – номер итерации решения;

– номер итерации решения;

![]() – граница

действия магнитного поля, вызывающего

деформацию объекта.

– граница

действия магнитного поля, вызывающего

деформацию объекта.

Тогда по [4] импульс силы, вызывающей колебания материала поверхностного слоя:

, (9)

, (9)

где

![]() – Эйлерова критическая сила

– Эйлерова критическая сила

![]() .

.

Здесь

![]() – изгибная жесткость изделия;

– изгибная жесткость изделия;

![]() – длина

однородного участка заготовки.

– длина

однородного участка заготовки.

Под действием силы магнитного импульса происходит перемещение изделия или его частей. При этом высвобождаются и перераспределяются остаточные напряжения, вызывающие в период эксплуатации потерю геометрической формы изделий, особенно нежесткой конструкции, свойственной объектам авиационной и космической отрасли, а также корпусным деталям оборудования, имеющим литые чугунные и сварные стальные корпусные детали.

Расчеты, выполненные численными методами, позволили оценить величину предельных сил, необходимых для стабилизации геометрии заготовок, что открывает возможность определения эффективных технологических параметров процесса магнитно-импульсной обработки.