Учебное пособие 800622

.pdfсильно зависит от давления, особенно характерного для потока низкого давления р1 при значениях а=0,24 и b=0,31

|

1 |

|

|

р 2 |

0,15 |

|

|

величина М пропорциональна |

|

1 |

|

1 |

|

. |

|

0,3 |

2 |

||||||

|

|

|

|

|

|||

|

р1 |

|

|

р2 |

|

|

Несколько неожиданной является сравнительно слабо выраженная зависимость М от физических свойств газов, обладающих одинаковой удельной молярной теплоемкостью (например, для водорода, азота, кислорода): при а = 0,24 и b=0,31 величина М пропорциональна молекулярному весу в степени 0,2, что обусловлено влиянием плотности на потерю напора.

Из соотношений следует, в частности, что можно существенно уменьшить М для теплообменников, работающих в области весьма низких температур, осуществляя дополнительное охлаждение потока на промежуточном температурном уровне. Достигнуть этого можно, производя расширение части сжатого газа в детандере и направляя охладившийся поток в теплообменник на соответствующем температурном уровне: таким способом удается уменьшить разность температур на уровне, лежащем ниже температуры расширенного газа, что приводит к сокращению М.

Сопоставление пластинчатых теплообменников с регенераторами, выполненное применительно к воздухоразделительным установкам низкого давления, свидетельствует о большей экономичности регенераторов; однако пластинчатые теплообменники позволяют получать совершенно чистый кислород, а по сравнению с теплообменными устройствами других типов (кроме регенераторов) они наиболее экономичны.

В заключение отметим работы Дентона, Шоу и др., в которых описано применение пластинчатых теплообменников в установках для получения дейтерия методом ректификации жидкого водорода.

90

2. ПЛАСТИЧНЫЕ ТЕПЛООБМЕННИКИ ТИПА ФИЛЬТР-ПРЕССА

На рис. 2.1 помещена фотография пластинчатого теплообменника. Пластины, образующие теплообменную поверхность, подвешиваются к верхней поперечине массивной рамы; вырез в нижней части пластины охватывает нижний направляющий стержень, который фиксирует положение пластин относительно вертикальной оси и обеспечивает совмещение коллекторных отверстий, расположенных в углах пластины.

На рис. 2.2 приведена фотография гофрированной пластины: пластины такого типа чаще всего применяются в рассматриваемых теплообменниках и являются наиболее эффективными. По периметру пластины выштамповано углубление, в которое закладывается фигурная резиновая прокладка; обычно прокладка устанавливается на специальном клее или мастике (например, на термопреновом клее). Прокладка изолирует два отверстия из четырех и не допускает перетекания жидкостей под влиянием разности давлений; как видно из рис. 2.2, прокладка изолирует левое верхнее и правое нижнее отверстия, давая возможность жидкости двигаться вдоль пластины между двумя другими отверстиями (правым верхним и левым нижним).

Пластины образуют пакет (рис. 2.1), который стягивается опорной стойкой и подвижной нажимной плитой; в стойке и плите имеются штуцеры для ввода и вывода теплоносителей. Если необходимо осуществить промежуточный отбор или подачу одного из теплоносителей (или другого теплоносителя), пользуются промежуточными распределительными плитами, одна из которых видна на рис. 2.1, в левой части пакета пластин.

Как уже указывалось, уплотнение пластин достигается с помощью резиновых прокладок, которые плотно прижимаются к поверхности смежных пластин. Опыт эксплуатации теплообменников показал, что хорошее уплотнение достигается при определенной величине стягивающего усилия, которая

91

лежит в сравнительно узких пределах; поэтому в некоторых конструкциях теплообменников имеются устройства, контролирующие величину стягивающего усилия.

Рис. 2.1. Пластичный теплообменник типа фильтр-пресса [7]

Рис. 2.2. Гофрированная пластина [7]

92

Жидкости, между которыми осуществляется теплообмен, движутся в узких каналах, образованных смежными пластинами, омывая противоположные стороны одних и тех же пластин. Способы включения каналов могут быть самыми различными: параллельным, последовательным и комбинированным.

При параллельном включении теплоноситель распределяется одновременно по всем каналам, при последовательномпроходит поочередно через каждый из каналов, многократно изменяя направление своего движения; при комбинированном включении теплоноситель последовательно проходит через ряд групп каналов, причем в пределах каждой группы распределяется одновременно между всеми каналами, т. е. движется в них параллельно. Для каждого из теплоносителей выбирается своя схема включения каналов с учетом соотношения потоков, свойств теплоносителя и т. п., причем число теплоносителей может превышать два, что в ряде случаев представляет большие удобства. Если теплоносители обладают близкими физическими свойствами, то стремятся к одинаковым значениям скорости в каналах, разграниченных пластинами.

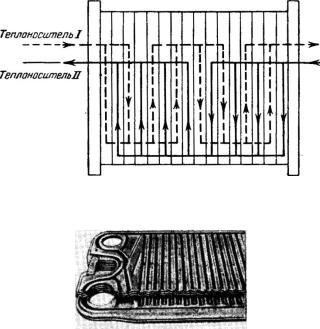

На рис. 2.3 показана одна из возможных схем движения теплоносителей в теплообменнике, содержащем 15 пластин. Один из теплоносителей, поступающий слева, проходит последовательно четыре секции, в каждой из которых распределяется по двум параллельным каналам. Второй теплоноситель, поступающий справа, проходит последовательно две секции, в каждой из которых распределяется по четырем параллельным каналам.

Отмеченные широкие возможности комбинирования каналов позволяют с успехом использовать пластинчатые теплообменники в самых разнообразных условиях при соотношении расходов теплоносителей, достигающем 10:1.

При обработке жидкостей, склонных к образованию осадка и пригоранию, часто уменьшают число параллельно включенных каналов в отдельных группах, через которые по-

93

следовательно проходит жидкость, по мере приближения к концу теплообменника: таким способом удается увеличить скорость жидкости, что препятствует выделению осадков.

Гофрированные пластины, подобные показанной на рис. 2.2, при сборке в пакет образуют систему каналов с волнистыми стенками, как это показано на рис. 2.4.

Рис. 2.3. Схема движения теплоносителей [7]

Рис. 2.4. Каналы, образованные гофрированными пластинами [7]

Расстояние между пластинами обычно лежит в пределах от 1 до 6 мм; зазор менее 3 мм встречается в теплообменниках сравнительно редко. Волнистые стенки каналов, образуемых гофрированными пластинами, обусловливают интенсивную турбулизацию потока, чему содействует также изменение величины и направления скорости при входе жидкости в канал и выходе из него: поэтому турбулентный режим течения в теплообменниках с гофрированными пластинами наступает при

94

величине критерия Рейнольдса порядка 180-200, в то время как для гладких каналов критическое значение критерия Рейнольдса составляет 2100-2300. Гофрированные пластины оказались наиболее эффективными и поэтому чаще всего используются в пластинчатых теплообменниках.

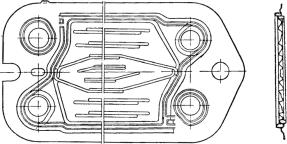

Встречаются пластины других типов. На рис. 2.5 показана пластина, имеющая поперечные выступы корытообразной формы; при сборке пластины в пакет между смежными пластинами образуются гладкостенные поперечные каналы, по которым жидкость движется зигзагообразно в направлении, указанном стрелками.

На рис. 2.6 показана пластина, на поверхности которой имеется ряд вертикальных выступов, образующих систему вертикальных гладкостенных каналов, по которым движется жидкость. Естественно, что в теплообменниках с пластинами, показанными на рис. 2.5 и 2.6, создаются условия менее благоприятные для турбулизации потока, чем при использовании гофрированных пластин; в то же время сопротивление таких теплообменников оказывается несколько меньшим.

А А

Рис. 2.5. Пластина с поперечными каналами [7]

На рис. 2.6 показана пластина, на поверхности которой имеется ряд вертикальных выступов, образующих систему вертикальных гладкостенных каналов, по которым движется жидкость. Естественно, что в теплообменниках с пластинами, показанными на рис. 2.5 и 2.6, создаются условия менее бла-

95

гоприятные для турбулизации потока, чем при использовании гофрированных пластин; в то же время сопротивление таких теплообменников оказывается несколько меньшим.

Пластины чаще всего изготавливаются из нержавеющей стали, которая хорошо полируется и устойчива в отношении коррозии, что особенно важно при обработке пищевых продуктов. Иногда пластины изготавливаются из титана и его сплавов, медно-никелевых сплавов и др.

Поверхность теплопередачи для одной пластины лежит в пределах от 0,1 до 0,6 м2, причем в последнем случае линейные размеры пластины составляют ~ 1500×400 мм; следует отметить, что поверхность теплоотдачи для гофрированных пластин на 20-35 % больше площади проекции пластины, соответствующей ее габаритным размерам.

Рис. 2.6. Пластина с вертикальными каналами [7]

Толщина пластин обычно колеблется в пределах от 1 до

3 мм.

При обработке сравнительно невязких жидкостей (например, молока) значения коэффициента теплоотдачи в пластинчатом теплообменнике достигают 40005000 ккал/м2∙ч∙град, при этом становится существенным термическое сопротивление теплопроводности самих пластин, особенно если они выполнены из нержавеющей стали. Поэтому стремятся делать пластины возможно тоньше, чему содействует дополнительная жесткость, которую придают пласти-

96

нам выступы на поверхности; в некоторых случаях к длинным сторонам пластин большого размера привариваются специальные ребра жесткости.

Предельным рабочим давлением для пластинчатых теплообменников рассмотренной конструкции считают 15 кг/см2, а предельной температурой 150 К. Эти значения определяются главным образом стойкостью применяемых резиновых прокладок.

Предполагают, что применение прокладок из специальных сортов силиконовых каучуков позволит повысить предельноезначение температуры до 200-300 К.

Известны случаи применения прокладок из пробки и свинца, когда обрабатываемые жидкости разрушали резину.

Длина прокладок в пластинчатом теплообменнике средних размеров достигает 400-500 м, поэтому надежность уплотнения и стойкость прокладочных материалов приобретают в таких аппаратах очень большое значение.

В настоящее время выпускаются пластинчатые теплообменники, имеющие теплообменную поверхность до 160 м2.

2.1. Теплопередача и потеря напора в пластинчатых теплообменниках типа фильтр-пресса

Несмотря на довольно широкое распространение пластинчатых теплообменников рассматриваемого типа, сведения о теплопередаче и сопротивлении в них ограничены и разрозненны. Это объясняется тем, что не проводилось систематических исследований с изменением в широком диапазоне основных переменных, определяющих рабочие характеристики аппаратов.

Исследовано течение жидкости в каналах, образованных типовыми пластинами. Опыты проводились с пластинами трех различных типов, основные характеристики которых помещены в табл. 2.1.

97

|

|

|

|

|

Таблица 2.1 |

|

Тип теплообмен |

|

|

|

|

De |

|

ника |

|

De |

De |

De |

||

|

Laval |

|||||

|

и место |

ОПЗ-1 |

Laval |

Laval |

Laval |

|

|

P- |

|||||

|

изго- |

СССР |

P-9-S |

P-5-EB |

P-12-E |

|

|

151Щв |

|||||

товления |

|

Щвеция |

Щвеция |

Щвеция |

||

|

еция |

|||||

Показатели |

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

|

|

Вес аппарата, |

650 |

300 |

250 |

1 600 |

3 500 |

|

кг |

|

|||||

|

32 |

10 |

7 |

50 |

150 |

|

|

|

|||||

Поверхность |

|

|

|

|

|

|

теплопередачи, |

2 200 |

1 900 |

1 245 |

2 140 |

3 300 |

|

м2 |

|

700 |

550 |

705 |

600 |

830 |

Размеры |

аппара- |

1 570 |

1 600 |

1 330 |

1 610 |

1 866 |

та, мм: |

|

164 |

51 |

51 |

123 |

288 |

длина |

|

|

|

|

|

|

ширина |

0,2 |

0,2 |

0,15 |

0,4 |

0,52 |

|

высота |

|

|

|

|

|

|

Число пластин. |

1 025 |

1 000 |

800 |

1 170 |

1 370 |

|

Поверхность |

300 |

310 |

225 |

420 |

500 |

|

теплопередачи |

1,2 |

1,3 |

1 |

1,3 |

1,25 |

|

пластины, м2 |

|

|

|

|

|

|

Размеры |

пласти- |

3,5 |

5,0 |

4 |

5 |

5 |

ны, мм: |

|

0,57 |

0,7 |

0,2 |

0,45 |

0,5 |

длина |

|

7 040 |

5 600 |

1 780 |

2 080 |

|

ширина |

|

|

|

|

|

|

толщина |

1 420 |

1 356 |

1 200 |

2600 |

2 700 |

|

Номинальный |

1,03 |

1,23 |

0,6 |

|

1,5 |

|

зазор между |

5 |

3 |

5,5 |

5 |

7 |

|

пластинами, мм |

Охлажде- |

Охлажде- |

Охлажде- |

Нагревание |

Нагре- |

|

Скорость |

тепло- |

ние горя- |

ние отбе- |

ние вина |

алюминие- |

вание |

носителя, м/сек |

чего мо- |

ленного |

рассолом |

вых |

сла- |

|

Значение |

крите- |

лока во- |

раствора |

|

щелоков |

бых |

рия Рейнольдса |

дой |

|

|

|

щело- |

|

Общий |

коэффи- |

|

|

|

|

ков с |

циент теплопере- |

|

|

|

|

меха- |

|

дачи, ккал/м2 ∙ ч∙ |

|

|

|

|

нич. |

|

град. |

|

|

|

|

|

за- |

Потеря |

напора, |

|

|

|

|

грязн. |

кг/см2 |

|

|

|

|

|

|

Допустимое дав- |

|

|

|

|

|

|

ление, кг/см2 |

|

|

|

|

|

|

Условия эк-ии |

|

|

|

|

|

|

98

Продолжение табл. 2.1

|

|

Alborn- |

|

Alborn-5 |

Schmidt |

Grammer |

APV |

Rosen- |

||||

|

|

149 |

|

Сигма-30 |

CP |

HХ |

blad 3S |

|||||

|

|

|

ФРГ |

|||||||||

|

|

ФРГ |

|

ФРГ |

США |

США |

Швеция |

|||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 820 |

1 291 |

|

843 |

2 500 |

|

2 700 |

|

550 |

|

1 290 |

|

|

53 |

42 |

|

24 |

100 |

|

100 |

|

8,3 |

|

50 |

|

|

2 300 |

2 700 |

|

2 200 |

2 600 |

|

2 200 |

|

1 400 |

|

2 160 |

|

|

320 |

540 |

|

540 |

765 |

|

700 |

|

320 |

|

725 |

|

|

1 800 |

1 500 |

|

1 400 |

1 750 |

|

1 800 |

|

1 800 |

|

1 525 |

|

|

144 |

142 |

|

181 |

181 |

|

186 |

|

23 |

|

157 |

|

|

0,4 |

0,3 |

|

0,22 |

0,55 |

|

0,5 |

|

0,36 |

|

0,31 |

|

|

1 118 |

1 065 |

|

800 |

1 450 |

|

1 400 |

|

1 000 |

|

1 115 |

|

|

318 |

302 |

|

302 |

365 |

|

400 |

|

300 |

|

420 |

|

|

1,2 |

1,2 и 1 |

|

1,2 и 1 |

1,3 |

|

1,2 |

|

1,2 |

|

0,7 |

|

|

5,5 |

6 |

|

6 |

|

|

4 |

|

5 |

|

|||

0,3 |

0,53 |

|

0,53 |

|

|

0,5 |

|

|

||||

1 800 |

6 900 |

|

3 400 |

|

|

2 600 |

|

|

||||

2 300 |

2 200 |

|

2 200 |

1 800 |

|

|

1 950 |

|

|

|||

1,25 |

|

|

|

2,2 |

|

|

|

|

||||

5 |

5 |

|

5 |

8 |

|

|

4 |

|

10 |

|

||

|

Тепло- |

Тепло- |

|

Тепло- |

Тепло- |

Нагрева- |

Обра- |

Нагрева- |

||||

|

обмен |

обмен |

|

обмен |

обмен |

ние |

ботка |

ние |

||||

|

между |

между |

|

между |

между |

вискозы |

латекса |

раствора |

||||

|

жидко- |

жидко- |

|

водой и |

водой и |

|

|

|

|

каустика |

||

|

стями |

стями |

|

эмульси- |

пульпой |

|

|

|

|

|

|

|

|

|

|

|

ей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 |

|||

|

|

|

|

|

|

|

Обозначение пластины |

|

||||

|

|

Наименование |

|

|

|

|

|

|

|

|

||

|

|

|

|

А |

|

В |

|

С |

|

|||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||

|

Длина канала между пластинами, |

|

745 |

|

830 |

|

795 |

|

||||

|

мм |

|

|

|

|

|

226 |

|

220 |

|

265 |

|

|

Ширина канала, мм |

|

|

|

4,6 |

|

4,9 |

|

7,9 |

|

||

|

Расстояние между пластинами, мм |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

99 |

|

|

|

|

|

|

|