Учебное пособие 800429

.pdf

регулирования расхода посредством изменения величины проходного сечения щели.

По форме регулируемой щели дроссели разделяют на щелевые и канавочные.

Рис. 3. Нерегулируемые и регулируемые дроссели

Вкачестве дроссельных устройств применяют также специальные дроссельные золотники, позволяющие плавно изменять скорость среды

втрубопроводах за счёт изменения площади рабочего окна.

Взависимости от желаемой точности регулирования, в качестве регулирующих возможно использование клапанов типа К, КЯ, 25с, 50 нж (ВО) и 25с48нж (ВЗ) с пневматическими мембраннопружинными приводами или лепестковых клапанов. В перспективе развития запорной и дроссельной арматуры, в качестве управляемых дросселей могут быть изготовлены и установлены на сетях устройства с определённой конфигурацией внутренней (рабочей) характеристики, которая отражает относительное изменение расхода среды через устройство в зависимости от его относительного открытия.

Литература

1.СНиП 42-01-2002. Газораспределительные системы. – М.: ГУП ЦПП, 2003. – 31с.

2.Панов М.Я. Алгоритм идентификации гидравлических характеристик управляемых дросселей на ветвях структурного графа абонентских подсистем/М.Я. Панов, Г.Н. Мартыненко, И.А. Дмитриев//Научный журнал строительства и архитектуры. – 2008. – № 3. – С. 106-112.

3.Мартыненко Г.Н. Создание оптимального режима газопотребления по средствам оперативного управления/Г.Н. Мартыненко, С.В. Стрижко, П.А. Першин//Научный журнал. Инженерные системы и сооружения. –

2010. – № 1. – С. 105-108.

Воронежский государственный технический университет

71

УДК 620.9

В.В. Чмыхова – магистрант, Д.А. Коновалов, канд. техн. наук, доц. – научный руководитель

МОДЕЛИРОВАНИЕ ТЕПЛОЭНЕРГЕТИЧЕСКОЙ СИСТЕМЫ СТРУКТУРНО СОСТОЯЩЕЙ ИЗ ПАРАЛЛЕЛЬНО СОЕДИНЕННЫХ ОБЪЕКТОВ ИДЕАЛЬНОГО ПЕРЕМЕШИВАНИЯ

В настоящей работе рассмотрена теплоэнергетическая система, состоящая из трёх параллельно соединённых зон идеального перемешивания. Осуществлено синтезирование математической модели в виде системы дифференциальных уравнений. Интегральным преобразованием Лапласа получено аналитическое решение системы уравнений математической модели

Ключевые слова: теплоэнергетическая система, математическая модель, аналитическое решение

Модель идеального перемешивания представляет идеализированный поток и является теоретической моделью. Согласно этой модели принимается, что поступающий в аппарат тепловой поток мгновенно распределяется по всему объёму вследствие полного (идеального) перемешивания частиц среды. При этом температура распределённого вещества во всех точках аппарата и в потоке на выходе из него одинакова [1].

Идеальные аппараты – это абстракция, которую нельзя точно осуществить на практике. Однако ясность физической картины и простота математического описания идеальных аппаратов чрезвычайно удобны для анализа процессов, протекающих в химико-технологических агрегатах. К таким агрегатам могут быть отнесены аппараты небольшого объёма с мешалками (при малой вязкости среды), проточно-циркуляционные аппараты при большой кратности циркуляции, аппараты с кипящим слоем [2].

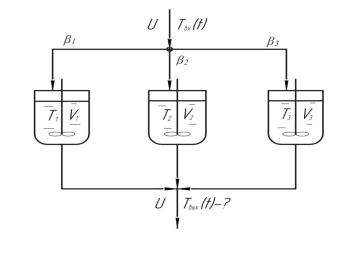

Рассмотрим схему трёх параллельно соединённых зон идеального перемешивания (рис. 1).

72

Рис. 1. Схема параллельно соединённых аппаратов идеального перемешивания

1.Составим математическую модель, описывающую данную схему:

|

|

dT1 (t) |

|

1 |

|

Tвх |

(t) T1 (t) , |

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

dt |

|

1 |

||||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T (0) T ; |

|

|

|

|

|

|||||

|

|

|

1 |

|

|

0 |

|

|

|

|

|

|

|

|

dT2 (t) |

|

1 |

|

Tвх |

(t) T2 (t) , |

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

dt |

|

|

|

|

||||||

|

|

|

|

|

2 |

|

|

(1) |

||||

|

|

T (0) T ; |

|

|

|

|||||||

|

|

|

2 |

|

|

0 |

|

|

|

|

|

|

|

|

dT3 (t) |

|

1 |

|

Tвх |

(t) T3 (t) , |

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

dt |

|

|

|

|

||||||

|

|

|

|

|

3 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T (0) T ; |

|

|

|

|||||||

|

|

|

3 |

|

|

0 |

|

|

|

|

|

|

где T1 t , |

T2 t , |

T3 t - температура теплоносителя в 1-м, 2-м, |

||||||||||

3-ем аппаратах в момент времени t ; 1 , 2 , 3 - время пребывания потока в элементах 1, 2, 3; Tвх (t) - температура на входе в аппараты; T1 (0), T2 (0) , T3 (0), T0 - температура теплоносителя в начальный момент времени.

73

2. Приведём систему дифференциальных уравнений модели идеального перемешивания к безразмерному виду.

Введём безразмерное время

|

|

t |

, |

|

(2) |

|

|

|

|

||||

|

|

|

1 |

|

|

|

1 |

|

|

V1 |

, |

(3) |

|

|

|

|

||||

|

U 1 |

|

|

|||

где V1 - объём 1-го аппарата; U - объёмный расход жидкости;1 - коэффициент деления объёмного потока жидкости на входе в

1-ый аппарат. |

|

1 T1 (t) T0 . |

|

2 T2 (t) T0 . |

(4) |

|

|

|

3 T3 (t) T0 . |

|

|

|||

C учётом безразмерных переменных система принимает вид: |

||||||||

d 1 ( ) |

вх ( ) 1 ( ) , |

|

|

|||||

|

|

d |

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

1 |

(0) |

0; |

|

|

|

|||

d ( ) |

вх ( ) 2 ( ) , |

|

|

|||||

|

2 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

(5) |

|

2 (0) 0; |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

d 3 ( ) |

вх ( ) 3 ( ) , |

|

|

|||||

|

|

d |

|

|

|

|

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

3 (0) |

0; |

|

|

|

||||

Найдём передаточную функцию для системы параллельно |

||||||||

соединённых аппаратов идеального перемешивания: |

|

|||||||

W ( p) W1 ( p) W2 ( p) W3 ( p), |

|

(6) |

||||||

где W1 ( p) - передаточная |

функция 1-го |

аппарата |

системы; |

|||||

W2 ( p) - передаточная |

функция |

2-го аппарата |

системы; |

W3 ( p) - |

||||

передаточная функция 3-го аппарата системы. Для первого аппарата:

74

p 1L вхL ( p) 1L ( p), p 1L 1L ( p) вхL ( p), ( p 1) 1L ( p) вхL ( p),

|

L |

( p) |

1 |

|

|

W1 ( p) |

1 |

|

|

|

. |

L |

( p) |

p 1 |

|||

|

вх |

|

|

|

|

Для второго аппарата:

p L |

L |

( p) L ( p) |

, |

||||||||

2 |

|

вх |

|

2 |

|

|

|

|

|||

p L L ( p) L ( p), |

|

||||||||||

2 |

|

2 |

|

|

|

|

вх |

|

|||

( p ) L ( p) L |

( p), |

|

|||||||||

|

|

2 |

|

|

|

|

вх |

|

|

|

|

W2 ( p) |

L |

( p) |

|

|

|

|

|

||||

2 |

|

|

|

|

|

|

. |

|

|||

L |

( p) |

|

|

p |

|

||||||

|

|

вх |

|

|

|

|

|

|

|

|

|

По аналогии для третьего аппарата: |

|

|

|

|

|||||||

p L |

L |

( p) L |

( p) |

, |

|||||||

3 |

|

вх |

|

3 |

|

|

|

|

|||

p L L ( p) L ( p), |

|

||||||||||

3 |

|

3 |

|

|

|

|

вх |

|

|||

( p ) L ( p) L |

( p), |

|

|||||||||

|

|

3 |

|

|

|

|

вх |

|

|

|

|

W3 ( p) |

3L ( p) |

|

|

|

|

||||||

|

|

|

|

. |

|

||||||

L |

( p) |

|

p |

|

|||||||

|

|

вх |

|

|

|

|

|

|

|

|

|

Таким образом:

(7)

(8)

(9)

W ( p) |

1 |

|

|

|

|

|

|

|

|

|

|

|

. |

(10) |

|||

p 1 |

p |

p |

||||||

Составим выражение для безразмерной выходной температуры:

|

|

1 |

|

|

|

|

|

|

|

|

|

вых ( ) L 1 |

|

|

|

L вых |

( ) |

L 1 |

|

|

L вых |

( ) |

|

|

|

|

|||||||||

|

p 1 |

|

|

|

p |

|

|

|

|||

|

|

|

|

|

L 1 |

|

|

L вых |

( ) . |

|

||||

|

p |

|

|

|

3. Выполним вычислительный эксперимент Выражение для безразмерной выходной температуры:

вх ( ) Tвх (t) T0 40 1 exp( 0,1 1 ) 20 .

(11)

(12)

По условию U 0,03 м3/с, V1 0,8 м3, V2 0,6 м3, V3 0,4 м3,

1 0,5, 2 0, 2, 3 0,3.

75

Находим недостающие данные:

1 |

|

|

V1 |

|

|

|

|

0,8 |

|

|

53,33 |

с; |

||||||

U 1 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

0, 03 0,5 |

|

|

||||||||||

|

|

|

V2 |

|

|

0, 6 |

|

|

100 |

с; |

||||||||

2 |

U 2 |

|

0, 03 |

0, 2 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

3 |

|

|

V3 |

|

|

|

0, 4 |

|

|

44, 44 |

с; |

|||||||

U 3 |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

0, 03 0,3 |

|

|

||||||||||

|

|

|

1 |

|

|

53,33 |

0,53 ; |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

2 |

|

|

|

|

100 |

|

|

|

|

|

|

|||

|

|

|

|

1 |

|

53,33 |

1, 2 . |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

3 |

|

|

|

44, 44 |

|

|

|

|

|

|||||

Подставив 1 в (12) и решив полученное уравнение в программе

Maple 2015, получим график изменения температуры среды на выходе из системы во времени, изображённый на рис. 2.

Рис. 2. График изменения температуры теплоносителя на выходе из системы

76

В результате математического моделирования данного объекта получен инструментарий, позволяющий разрабатывать методы и алгоритмы оптимизации аппаратов теплоэнергетических систем.

Литература

1.Берд Р. Явления переноса / Р. Берд, В. Стьюарт, Е. Лайтфут. - М.: «Химия», 1974. - 688 с.

2.2. Цветков Ф.Ф. Тепломассообмен: учебник для вузов / Ф.Ф. Цветков, Б.А. Григорьев. - М: Издательский дом МЭИ, 2011. - 562 с.

Воронежский государственный технический университет

УДК 62-9

Ф.А. Миляев – магистрант, В.Ю. Дубанин, канд. техн. наук, доц. – научный руководитель

ВЛИЯНИЕ ЭКСПЛУАТАЦИОННЫХ ФАКТОРОВ НА ЭФФЕКТИВНОСТЬ РАБОТЫ ПАРОВОЙ ТУРБИНЫ

В данной работе рассмотрено влияние потерь, возникающих при эксплуатации паровой турбины, а также некоторые способы повышения эффективности ее работы. Были анализированы уравнения к.п.д. турбины и эксплуатационные зависимости, на основании чего были сделаны необходимые выводы

Ключевые слова: паровая турбина, потери, к.п.д.

Паротурбинная силовая установка предназначена для преобразования тепловой энергии пара, получаемой в котлоагрегате или парогенераторе при сгорании определенного вида топлива (жидкого, твердого и газообразного), в механическую энергию, получаемую на валу турбины. В комбинации с электрическим генератором, данная механическая энергия преобразуется в электрическую.

Паровые турбины широко используются в энергетике на тепловых (конденсационных) электрических станциях (КЭС), теплоэлектроцентралях (ТЭЦ), атомных электростанциях (АЭС), а также в установках парогазового цикла (ПГУ).

Потери паровой турбины, возникающие при эксплуатации, можно разделить на 2 группы: внутренние и внешние. Внутренние

77

непосредственно влияют на состояние рабочего тела при его расширении в турбине и снимают располагаемый теплоперепад.

Квнешним относятся потери от утечек рабочего тела через концевые лабиринтовые уплотнения и механические потери (преодоление вредных сопротивлений в подшипниковых узлах).

Внешние потери не влияют на состояние рабочего тела, они увеличивают его расход. Уменьшение данных потерь производится за счет ремонта или замены проблемных узлов турбоагрегата.

Квнутренним относятся:

-потери кинетической энергии в соплах и на рабочих лопатках. Они вызваны трением потока о стенки, завихрениями и т.п. Эта энергия превращается в теплоту и повышает теплоту рабочего тела в конце процесса.

-потери кинетической энергии с выходной скоростью отработавшего рабочего тела.

-потери при парциальном подводе пара, если сопловая решетка занимает только часть окружности колеса (или вентиляционные потери);

-потери трения пара о поверхность диска рабочего колеса -потери из-за перетечек рабочего тела через внутренние зазоры

между рабочими лопатками и корпусом турбины, между диафрагмой и валом и др.

-потери из-за влажности пара, возникающие в последних ступенях паровых турбин (частицы влаги, ударяясь о стенки лопаток тормозят вращение ротора).

Выше перечисленные потери могут быть устранены после анализа режимов работы турбины.

Характеризовать работу турбины можно следующими формулами.

Термодинамический (относительный внутренний) к.п.д.

конденсационной паровой турбины oi |

определяется по формуле: |

|

|||||

|

|

|

H |

0 hп |

, |

(1) |

|

oi |

|

H0 |

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

где H 0 – располагаемый теплоперепад, ккал/кг; hn – сумма

внутренних потерь в турбине, ккал/кг.

Располагаемый теплоперепад – теплоперепад, который может быть превращен в работу турбиной. Может быть определен по начальным и конечным параметрам пара по диаграмме состояния

78

воды и пара. Числитель уравнения (1) представляет собой т.н. полезно использованный теплоперепад Hi , ккал/кг.

В случае турбины с отборами пара полезно использованный теплоперепад является суммой полезно используемых теплоперепадов в ступенях турбины между отборами с учетом потерь и конечного состояния пара.

Внутренняя мощность турбины Ni кВт:

N |

|

|

DHi |

, |

(2) |

i |

|

||||

|

860 |

|

|

||

|

|

|

|

||

где D – расход пара через турбину, кг/ч. |

|

||||

Эффективная мощность на валу турбины Ne |

кВт: |

||||

Ne Ni Nм , |

(3) |

||||

где Nм – мощность затраченная на преодоление механических сопротивлений, кВт.

Механический к.п.д. турбоустановки oe :

|

|

|

Ne |

. |

(4) |

м |

|

||||

|

|

N м |

|

||

|

|

|

|

||

Относительный эффективный к.п.д. турбины oe : |

|

||||

oe |

oi м . |

(5) |

|||

В случае присоединения электрогенератора через муфту, стоит умножить данное произведение на к.п.д. муфты.

Относительный электрический к.п.д. турбогенератора oэ :

oэ oi м г , |

(6) |

где г – к.п.д. электрического генератора. |

|

Термический к.п.д. турбоустановки t |

учитывает основную |

потерю теплоты в цикле и находится по формуле:

t |

|

|

H0 |

, |

(7) |

h |

h' |

||||

|

0 |

к |

|

|

|

где h0 – энтальпия острого |

пара перед |

турбиной, ккал/кг; |

|||

hк' – энтальпия конденсата на выходе из конденсатора, ккал/кг.

Абсолютный внутренний к.п.д. турбоустановки всегда меньше относительного, т.к. в абсолютном учитывается термический к.п.д.

oэ oi t . |

(8) |

79

Аналогично абсолютный эффективный и абсолютный

электрический к.п.д: |

|

е oе t , |

(9) |

э oэ t . |

(10) |

Как можно судить по вышеописанным зависимостям, чтобы повысить эффективность работы установки (ее экономичность) необходимо уменьшать потери энергии за счет совершенствования лопаточного аппарата и конструкции турбины в целом, а также повышением начальных параметров пара и понижением конечных. В условиях эксплуатации, серьезная модернизация турбоагрегата затруднена, поэтому все усилия сводятся к поддержанию режимов, близких к установленным заводом изготовителем.

Поскольку любой механизм в течение времени подвергается износу, для того, чтобы установить оптимальные параметры работы турбины, а также возможные неполадки, проводятся ее периодические испытания, на основании которых строится режимная диаграмма. Проводя ее анализ, можно установить отклонения в работе отдельных составных частей, так и всего турбоагрегата в целом, и корректировать его работу для достижения максимальной эффективности.

Литература

1.Шляхин П.Н. Краткий справочник по паротурбинным установкам / П.Н. Шляхин, М.Л. Бершадский. – М. - Л.: Госэнергоиздат, 1961. – 128 с.

2.Веллер В.Н. Регулирование и защита паровых турбин / В.Н. Веллер.

–М.: Энергоатомиздат, 1985. – 104 с.

Воронежский государственный технический университет

80