Учебное пособие 800429

.pdfУДК 533.9.07

Д.А. Базыкин, Р.С. Дударев – магистранты, А.М. Наумов, канд. техн. наук, доц. – научный руководитель

ПЛАЗМЕННАЯ ГАЗИФИКАЦИЯ КАК СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ

В статье рассматривается способ и установка для получения синтез-газа, который в дальнейшем может быть использован для получения энергии в виде пара или горячей воды, при переработке отходов посредством плазменной газификации

Ключевые слова: плазменная газификация, переработка отходов, синтез-

газ

К углеродсодержащим техногенным отходам относятся: муниципальные (твёрдые бытовые отходы – ТБО), сельскохозяйственные (лузга семян подсолнечника и т. д.), промышленные (отходы деревообработки, угольные шламы и др.) и биологические (медицинские, биологические иловые отложения – БИО и т. д.). Несмотря на различную природу этих отходов, все они состоят из одинаковых химических элементов: углерода, водорода, кислорода, азота, хлора, серы, золы (комплекс неорганических элементов и соединений), воды (влаги), но содержат опасные для окружающей среды элементы и соединения (диоксины, болезнетворные микроорганизмы, тяжёлые металлы и т. д.). Такие отходы требуют дальнейшей утилизации с целью защиты окружающей среды. При их переработке возможно получение энергетических ресурсов, которые в дальнейшем могут быть использованы в промышленности. Технологии плазменной конверсии углеродсодержащего сырья характеризуются высоким уровнем температур и, соответственно, высокой степенью его термохимических превращений в целевые продукты [1].

На сегодняшний день альтернативой существующим методам утилизации отходов является технология плазменной газификации. Процесс плазменной газификации считается очень перспективным и экономически выгодным, так как подвергает переработке различные типы отходов в энергию и ценные продукты для вторичного использования. Причём отходы могут перерабатываться без предварительной сортировки. Автоматизация процесса переработки удерживает под контролем выработку синез-газа, контролируя сотни параметров комплекса. Так, например, при плазменной газификации

61

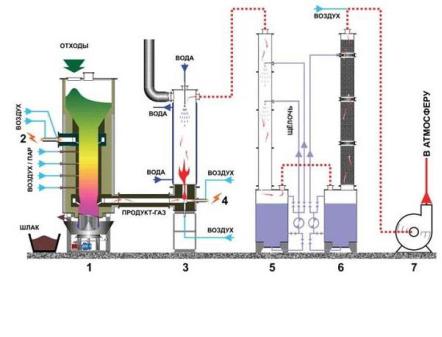

отходов из одной тонны муниципальных отходов производится более 1 МВт/ч электроэнергии. Кроме электроэнергии в ходе процесса переработки получают металл, остеклованный шлак, соляную кислоту и другие продукты. После переработки не образуется никаких выбросов и отходов, подлежащих складированию. На рис. 1 представлена технология процесса плазменной газификации отходов.

Рис. 1. Технология плазменной газификации

Процесс плазменной газификации начинается тепловой обработки отходов в камере сгорания с целью получения синтез-газа путём генерации плазматронами потока плазмы температурой до 5500 °C. Неорганические вещества выводятся у основания газификатора в виде инертного шлака, который охлаждается и превращается в неопасный невыщелачиваемый продукт, который можно продавать как наполнитель для строительного материала. Совокупная энергия, извлечённая из исходного сырья, переработанного газификатором, составляет примерно 80 %. Эта регенерированная энергия представляет собой чистый, обогащённый синтетический газ, который можно использовать для генерации электроэнергии, получения жидкого топлива или иной энергетической продукции. Из всей энергии, необходимой для процесса газификации, на питание плазменных факелов расходуется только от 2 до 5 %.

62

Преимущества такого вида переработки мусора над обыкновенным сжиганием следующие:

-отсутствие вредных выбросов, так как происходит полное разложение на углерод и водород без горения;

-возможность создания жидкого топлива для автомобилей;

-улучшение экологической ситуации за счёт утилизации вредных отходов.

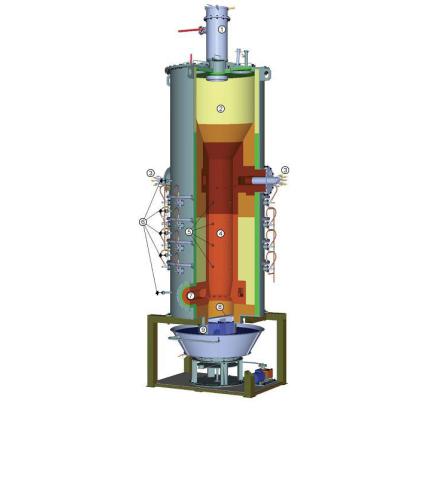

Схема работы плазменной установки представлена на рис. 2. Принцип действия вкратце можно описать следующим образом:

высокотемпературная плазменная газификация с возможным получением электроэнергии или утилизацией остаточного тепла, с последующей многоступенчатой очисткой дымовых газов в соответствии с нормами защиты окружающей среды.

Рис. 2. Схема работы плазменной установки:

1 – реактор-газификатор; 2 – генератор плазмы (до 50 кВт); 3 – дожигатель; 4 – генератор плазмы (до 6кВт); 5 – скруббер

распылительный; 6 – скруббер насадочный; 7 – вытяжной вентилятор

В процессе газификации происходит окисление бытовых отходов в шлаковом расплаве. Бытовые отходы перерабатываются в шахтной печи. Размер бытового мусора должен быть не больше 40 см, что обеспечивает непрерывность загрузки.

63

Под воздействием высоких температур происходит разрушение органических компонентов. Неорганические компоненты в процессе плазменной газификации расплавляются. Все летучие вредные вещества удаляются из выделяющихся газов с помощью газоочистных устройств.

Устройство реактора-газификатора шахтного типа представлено на рис. 3.

Рис. 3. Устройство реактора-газификатора:

1 – узел загрузки; 2 – накопительный бункер; 3 – генератор плазмы; 4 – шахта реактора; 5 – отверстия ввода дополнительного дутья;

6 – датчики температуры; 7 – выход продукта-газа; 8 – вращающийся колосник; 9 – водяной затвор

Твёрдые отходы при помощи загрузочного устройства поступают в реактор и заполняют внутренний объем. В верхней

64

части реактор имеет расширение — бункер для хранения запаса материала, достаточного для проведения непрерывной работы установки. Источник энергии — генератор плазмы — может быть установлен как сверху реактора, так и на одном из боковых фланцев. В первом случае поток горячей плазмы из генератора через специальное распределительное устройство попадает в центр загрузки, во втором — распределяется по окружности шахты через ряд боковых равномерно расположенных отверстий. Дополнительно реактор-газификатор снабжён несколькими ярусами дутьевых отверстий, через которые возможна подача воздуха или пара, служащих для управления внутренними процессами.

Нижняя часть реактора погружена в водяную ванну, образуя гидравлический затвор, препятствующий проникновению в него атмосферного воздуха. Устройство удаления золы и шлаков включает колосниковую решётку, установленную в водяной ванне, которая медленно вращается вокруг вертикальной оси. При этом горячий минеральный остаток удаляется из реактора и попадает на дно водяной ванны.

После вывода реактора на стационарный режим его работа поддерживается непрерывной подачей плазменного и, при необходимости, воздушного дутья и периодической порционной подачей загрузочным устройством твёрдых отходов по мере понижения их уровня в реакционной камере. Полученный в результате синтез-газ непрерывно отбирается из нижней части реактора.

Для стабильности работы энергетического оборудования, вне зависимости от колебаний состава исходных отходов, рекомендуется подмешивание природного газа, в этом случае может быть увеличена мощность энергетической установки. Газовая турбина производит электроэнергию. Газы, выходящие из турбины, поступают в котёл-утилизатор тепла, где генерируется пар, и этот пар поступает на паровую турбину, где также вырабатывается электроэнергия. Пар из паровой турбины возвращается в котёлутилизатор, а дымовые газы из котла-утилизатора выбрасываются через трубу в атмосферу.

Основными сдерживающими факторами, препятствующими широкому промышленному использованию плазменных технологий для переработки отходов, являются недостаточно большой ресурс работы генераторов низкотемпературной плазмы – плазмотронов, а

65

также тот факт, что плазменный дуговой разряд является относительно локальным источником нагрева, что требует (для обеспечения удовлетворительного теплопереноса) тщательного измельчения перерабатываемого материала [2].

Для полного сгорания бытовых отходов (при условии уменьшения образования диоксинов, фуранов и других вредных веществ) нужна многоуровневая система сгорания с периодическим нагревом и охлаждением дымовых газов, которые необходимо предварительно очистить от окислов фтора и хлора.

По прогнозам экспертов, промышленные установки, реализованные по технологиям с использованием плазменного нагрева, будут существенно уступать по удельным капитальным и эксплуатационным затратам традиционному сжиганию [3].

Газификация отходов выгодно отличается от других технологий переработки т.к. результатом переработки есть получение двух основных продуктов синтез газа и инертного шлака. Шлак может использоваться в приготовлении строительных материалов. Газ по прямому назначению или для синтеза ценных химических продуктов. Выбор технологии зависит от цели, которую перед собой ставит переработчик.

Литература

1.Мессерле В.Е. Плазмохимические технологии переработки топлив / В.Е. Мессерле, А.Б. Устименко // Известия вузов. Химия и химическая технология, 2012. – Т. 55, Вып. 4. – С. 30-34.

2.Артемов А.В. Экологический аспект плазменной переработки твердых отходов / А.В. Артемов, А.В. Переславцев, Ю.А. Крутяков и др. // Экология и промышленность России. – 2011 – Сент. – С. 20–23.

3.Михайлова Н. В. Термическое обезвреживание отходов. В поисках осуществимых решений / Н.В. Михайлова // Твердые бытовые отходы. – 2009. – №3.– С. 14– 20.

Воронежский государственный технический университет

66

УДК (519.9 + 518.5):532.54

В.И. Останин, А.И. Жарких – магистранты, Г.Н. Мартыненко, канд. техн. наук; В.И. Лукьяненко, канд. техн.

наук, доц. – научные руководители

АНАЛИЗ СХЕМ УСТАНОВКИ УПРАВЛЯЮЩЕГО ОБОРУДОВАНИЯ НА ГАЗОСНАБЖАЮЩЕЙ СИСТЕМЕ

Рассматривается реализуемая на практике схема управления газопотоками в распределительной системе газоснабжения. Проводится анализ способов установки регуляторов расхода и регуляторов давления. Приведены схемы последовательной установки оборудования в нескольких вариантах, проведен анализ работы оборудования и эффективность его работы

Ключевые слова: газоснабжающая система, управляющее оборудование, расход газа

С каждым годом увеличивается количество газопотребителей, и соответственно протяжённость газопроводных сетей. Появилась необходимость развития и совершенствования оперативного управления процессами распределения и потребления газа.

Современные задачи управления не ограничиваются только поддержанием давления в системе, рассматривается вопрос регулирования расходов газа при выборе оптимального режима газопотребления.

Управление потокораспределением и потреблением газа необходимо осуществлять в режиме мониторинга, учитывая реальную ситуацию у газопотребителей и объёмы поставки газа в систему газоснабжения.

Это послужило основой для создания системы централизованного регулирования расходов газа. В соответствии с п.4.9 [1] и правилами п.2.6.1 [1] газораспределительные сети городских поселений с населением свыше 100 тыс. человек должны иметь автоматизированную систему управления технологическим процессом распределения газа. Автоматизированная система управления (АСУ) должна предусматриваться при проектировании, реконструкции и техническом перевооружении газораспределительных сетей и должна обеспечивать анализ и оптимальное управление режимами распределения газа.

На сегодняшний день оперативное управление в распределительной системе газоснабжения (РСГ) построено на регулировании и поддержании в системе давления. Более

67

обстоятельно рассматривались вопросы АСУ ТП при установке двух «пилотов» управления в составе регуляторов давления, двойного редуцирования т. д. Современные задачи оперативного управления не могут замыкаться только на регулировании выходного давления после ГРП, ШРП, ГРУ, необходимо также детально рассматривать вопросы регулирования расходов газа при выборе оптимального режима газопотребления. Это связано с тем, что управление потокораспределением и потреблением газа необходимо осуществлять в режиме мониторинга, учитывая реальную ситуацию у газопотребителей и объёмы поставки газа в систему газоснабжения, что невозможно обеспечить перенастройкой ГРП, ГРУ или ШРП. Перенастройку вышеуказанных источников питания муниципальных газораспределительных сетей осуществляют эксплуатирующие организации газового хозяйства дважды в год: увеличивая верхний предел выходного давления при переходе на зимний режим потребления и уменьшая его при переходе на летний режим потребления. Регуляторы давления (после себя) поддерживают постоянным выходное давление газа после ГРП, что необходимо для обеспечения устойчивого режима горения газогорелочных устройств в условиях переменного режима потребления. При этом не осуществляется регулирование расхода газопотоками. Существенным и необходимым в соответствии с п.4.9 [1] для системы оперативного управления является возможность централизованного регулирования расходов газа перед потребителями при неизменном давлении. Такую задачу можно осуществить при наличии в схеме управления: регулятора давления в составе ГРП, регулируемого дросселя и узла учёта расхода газа перед потребителем.

Для выбора наиболее рациональной схемы расположения регуляторов расхода и давления в системе газоснабжения для реализации процессов оптимального распределения и потребления газа и неизменном давлении, необходимо рассмотреть несколько вариантов схем расположения регуляторов давления и расхода и выбрать из них наиболее оптимальный [2, 3].

Схема последовательной установки элементов регулятора расхода (РР) и регулятора давления (РД) в системе газоснабжения для реализации оперативного управления в рамках АСУ не позволяет эффективно управлять газопотоками, так как при возмущении, передаваемом потоку через управляемый дроссель РР,

68

обратная связь в системе регулирования ГРП нейтрализует это возмущение.

В другой схеме последовательной установки элементов управления: регулятор давления (РД), а затем регулятор расхода (РР) сигнал на открытие РР повлечёт за собой увеличение рабочего давления после него. В свою очередь РД через обратную связь автоматически восстановит рабочее давление и, соответственно, уменьшит расход газа к отдельному потребителю, нейтрализуя возмущение по РР.

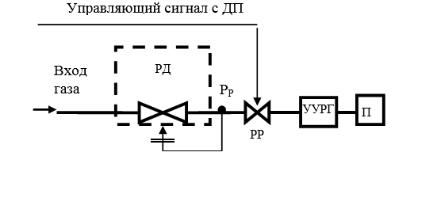

Более рациональной является следующая схема последовательной установки оборудования (рис. 1).

Рис.1. Схема последовательной установки оборудования РД и РР: ДПдиспетчерский пункт; РРуправляемый дроссель; УУРГ – узел учёта

расхода газа; П – потребитель; РД –регулятор давления

Схема (рис.1) отличается тем, что импульс рабочего давления подаётся от точки перед РР и рабочее давление поддерживается постоянным не после РР, как в предыдущей схеме, а перед РР. Механизм регулирования газопотоком следующий: при раскрытии РР, рабочее давление Pр уменьшается и РД через обратную связь

его восстанавливает путём увеличения проходного сечения своего дросселя. Таким образом, в увеличении расхода участвует РР и РД, что дополнительно повышает эффективность РР.

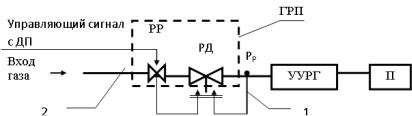

Схема (рис. 2) позволяет использовать функционирующие в составе ГРП (ГРУ) регуляторы давления, а точнее механизм перенастройки рабочего давления, совмещённый с механизмом поддержания этого давления постоянным.

Устройство по перенастройке рабочего давления фактически выполняет функцию РР в составе РД, независимо от основной

69

функции РД по поддержанию постоянным заданного настроечного значения Pр . По эффективности воздействия на расход газопотока

эта схема идентична схеме, приведённой на рис. 1.

Рис. 2. Схема последовательной установки элементов управления РР и РД: ГРП – газорегуляторный пункт; 1,2 – импульсные линии

В существующих конструкциях РД механизм перенастройки Pр

используется крайне не рационально, поскольку к нему прибегают два раза в год при проведении сезонного (ручного) регулирования давления, величина которого определяется на основе опыта эксплуатации. Для реализации схемы [3] при оперативном управлении в рамках АСУ необходимо включение РД в технологическую цепочку «диспетчер – компьютерный центр – ГРП». При этом по результатам моделирования процесса, через каналы дистанционного управления подаются команды на РР в составе РД по перенастройке рабочего давления в режиме мониторинга.

В зависимости от быстродействия компьютеров осуществляется непрерывная перенастройка Pр в течении суток, недель, месяцев и

т.д. Это позволяет осуществлять процесс оптимального управления режимом потребления с учётом пиков и провалов потребления с возможностью экономии ресурсов газообразного топлива.

В качестве регуляторов расхода могут быть применимы дроссельные устройства для ограничения или регулирования расхода среды и представляют собой гидравлические сопротивления. Дроссельными устройствами могут быть нерегулируемые гидравлические сопротивления, или гидравлические демпферы, и регулируемые гидравлические сопротивления (дроссели). Дроссели (рис. 3) предназначены для

70