Учебное пособие 800429

.pdf

УДК 620.9

В.А. Алексеева – магистрант, В.Г. Стогней, канд. техн. наук, проф. – научный руководитель

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА, СОСТОЯЩЕГО ИЗ ПАРАЛЛЕЛЬНО СОЕДИНЕННЫХ ЗОН ИДЕАЛЬНОГО ПЕРЕМЕШИВАНИЯ

В настоящей работе рассмотрена теплоэнергетическая система из параллельных зон идеального перемешивания. Математическая модель синтезирована в виде системы дифференциальных уравнений первого порядка, получено аналитическое решение. Вычислительный эксперимент позволил оценить влияние различных параметрических характеристик объекта на структуру изменения температуры теплоносителя на выходе из системы

Ключевые слова: математическая модель, теплоэнергетическая система, вычислительный эксперимент

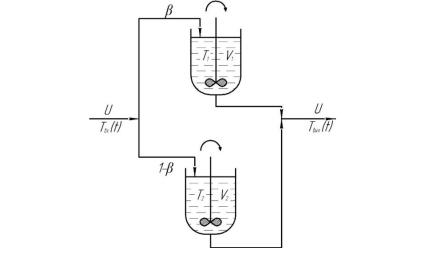

В данной работе представлена теплоэнергетическая система, включающая две параллельно соединенные зоны идеального перемешивания. В химической промышленности часто стремятся приблизиться к условиям идеального перемешивания, устанавливая специальные мешалки. При этом процессы, протекающие в реальных аппаратах, могут с достаточным для практики приближением соответствовать модели идеального промешивания [1].

Рассмотрим исходный объект, изображенный на рис. 1.

Рис. 1. Система параллельно соединенных зон идеального перемешивания

31

Для построения математической модели системы воспользуемся готовой математической моделью для аппарата идеального перемешивания, который запишем в отдельности для каждого объекта

|

|

dТ1 t |

|

|

1 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

dt |

|

1 |

Твх |

t Т1 t ; |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Т1 |

0 Т |

0 ; |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dТ2 t |

|

1 |

|

|

|

t Т2 |

|

|

(1) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

dt |

|

|

|

|

Твх |

t ; |

|||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||||

|

|

Т |

2 |

0 Т0 ; |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

вых t Т1 t 1 Т2 |

t . |

||||||||||||||

|

|

Т |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где 1 |

V1 |

U1 , 2 V2 U2 |

|

– время пребывания теплоносителя в |

||||||||||||||

аппаратах 1 и 2 соответственно, с. |

|

|

|

|

|

|

|

|

||||||||||

Для приведения системы (1) к безразмерному виду вводим |

||||||||||||||||||

следующие переменные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

||||

|

|

|

|

|

|

Т |

|

|

Т |

0 |

, |

|

||||||

|

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

|||

|

|

|

|

Т |

2 |

|

Т |

0 |

, |

|

||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

вх Твх Т0 , |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1 , |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

||||

где |

– |

коэффициент, |

учитывающий изменение времени во |

|||||||||||||||

втором аппарате.

Учитывая введенные безразмерные переменные, запишем систему (1)

32

d 1 |

|

вх 1 |

; |

|

|||||

|

d |

|

|||||||

|

|

|

|

|

|

|

|||

|

0 0; |

|

|

|

|

||||

1 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

d 2 |

вх 2 ; |

(2) |

|||||||

|

|

|

|

||||||

|

d |

||||||||

|

|

|

|

|

|

|

|

||

|

0 0; |

|

|

|

|

||||

2 |

|

|

|

|

|||||

|

вых |

1 1 2 . |

|

||||||

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Передаточная |

|

функция |

для |

|

аппарата |

идеального |

|||

перемешивания имеет вид |

|

|

|

|

|||||

|

|

|

|

w1 p |

1 |

, |

|

(3) |

|

|

|

|

|

|

|

||||

|

|

|

|

p 1 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

w2 p |

|

|

|

, |

(4) |

|

|

|

|

|

|

|

|||

|

|

|

|

|

p |

||||

|

|

|

|

|

|

|

|

||

тогда передаточная функция всей системы определяется по формуле

w p |

1 |

|

|

|

; |

|

|

|

|||

p 1 |

p |

||||

отсюда выражение для температуры на выходе примет вид

вых L 1 w р L вх . |

|

|

|

(5)

(6)

По условию задачи: |

U = |

0,02 |

|

|

м3/с, V |

= 0,5 |

м3, V = 0,4 м3, |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

|

= 0,2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определяем время пребывания теплоносителя в аппарате |

||||||||||||||||||||

|

|

|

|

1 |

|

|

|

|

0,5 |

|

|

125 с, |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

0,02 |

|

|

|

|

||||||||

|

|

|

|

|

0, 2 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

2 |

|

|

|

|

0, 4 |

|

|

25 с, |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

0,8 0,02 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

125 |

|

5. |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Приведём к безразмерному виду функцию температуры на |

||||||||||||||||||||

входе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вх |

|

|

|

40 1 exp( 0,1 |

|

|

|

20 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 1 |

exp |

|

12,5 |

1 . (7) |

||||

|

20 |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

33

Подставим функцию температуры на входе в выражение

функции температуры на выходе: |

|

|

|

|

|||

1 |

w р L |

|

2 |

1 exp 12,5 |

|

|

(8) |

вых L |

|

1 . |

|||||

|

|

|

|

|

|

|

|

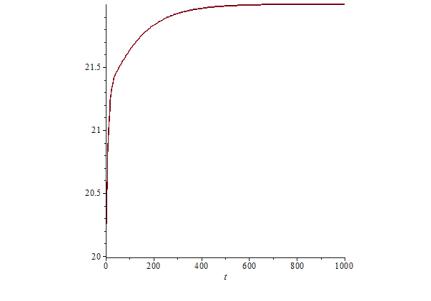

График изменения температуры теплоносителя на выходе из системы изображен на рис. 2.

Рис. 2. График зависимости температуры на выходе из системы во времени

В результате математического моделирования такого объекта получим инструментарий, позволяющий разработать методы и алгоритмы для оптимизации теплоэнергетической системы [2].

Литература

1.Бондарь А.Г. Математическое моделирование в химической технологии / А.Г. Бондарь. – Киев: «Вита школа», 1973. - 280 с.

2.Цветков Ф.Ф. Тепломассообмен: учебник для вузов / Ф.Ф. Цветков, Б.А. Григорьев. - М: Издательский дом МЭИ, 2011. - 562 с.

Воронежский государственный технический университет

34

УДК 66.045.13

В.И. Даншина – магистрант, А.В. Бараков, д-р техн. наук, проф. – научный руководитель

ВОЗДУХОПОДОГРЕВАТЕЛЬ С ЦЕНТРОБЕЖНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ НАСАДКИ

Основная величина потерь котлоагрегата малой производительности - потери теплоты с уходящими газами. Одним из возможных решений использования теплоты уходящих газов - регенеративный подогрев воздуха, подающегося на горение. На основе технико-экономического сравнения была выбрана конструкция воздухоподогревателя с центробежным псевдоожиженным слоем насадки

Ключевые слова: воздухоподогреватель, псевдоожиженный слой, уходящие газы, утилизация

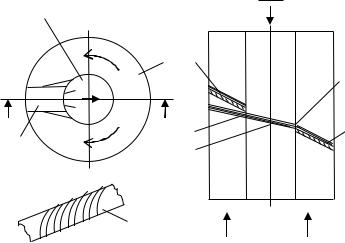

Рассмотрим конструкцию воздухоподогревателя, представленного на рис. 1 [1].

|

|

А-А |

|

5 |

Газ |

|

|

|

|

|

1 |

|

|

4 |

|

|

6 |

А |

|

А |

|

|

2 |

|

|

3 |

3 |

|

|

|

|

5 |

2 |

Воздух |

Воздух |

Рис. 1. Воздухоподогреватель с центробежным псевдоожиженным слоем насадки: 1 – кольцевая камера; 2, 5 – газораспределительная решетка;

3 – газоплотный желоб; 4, 6 – переточное окно

Воздухоподогреватель работает следующим образом. Под динамическим воздействием потока воздуха, подаваемого в кольцевую камеру 1 снизу вверх, дисперсный материал псевдоожижается, перемещаясь по решетке 2 в сторону ее подъема и

35

собирается в газоплотном желобе 3. Затем через переточное окно 4 насадка попадает на решетку 5 цилиндрической газовой камеры, через которую сверху вниз подаются продукты сгорания топлива. Движение насадки по наклонной решетке 5 происходит под действием собственного веса частиц насадки в режиме пневможелоба. Достигнув нижнего края решетки, насадка через переточное окно 6 попадает в кольцевую камеру 1, где движение ее повторяется. За счет циркуляции дисперсного материала (насадки) происходит непрерывно теплообмен между греющим теплоносителем (продуктами сгорания) и нагреваемым (воздухом).

Лабораторные исследования данной конструкции показали: даже при небольших температурных напорах коэффициент тепловой эффективности может достигать 25...30 °С.

Было произведено сравнение теплообменников регенеративного типа по удельной теплопроизводительности qV , Вт/м3, величина которой определялась из соотношения

q |

Q fV |

, |

(1) |

|

|||

V |

F |

|

|

|

|

|

где fV – удельная поверхность насадки регенератора, м2/м3.

Удельная поверхность насадки регенератора ВРТ принималась равной 200 м2/м3, а удельная поверхность дисперсного материала fV , м2/м3, вычислялась по формуле

f |

6(1 ) |

, |

(2) |

V dЭ

где – порозность дисперсного материала.

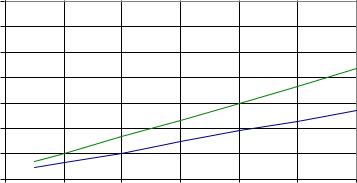

Зависимость удельной теплопроизводительности воздухоподогревателя от температуры греющего газа показана на рис. 2.

Из графика следует: на всех режимах работы регенератор с центробежным псевдоожиженным слоем насадки приблизительно в 2,5 раза эффективнее регенератора ВРТ.

Таким образом, рассмотренная конструкция воздухоподогревателя с циркулирующим центробежным слоем псевдоожиженной дисперсной насадки позволяет повысить экономическую эффективность котлоагрегата малой производительности.

36

|

350 |

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

2 |

250 |

|

|

|

|

|

|

кВт/м |

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

150 |

|

|

|

|

|

|

qv |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

300 |

350 |

400 |

450 |

500 |

550 |

600 |

|

|

|

|

Т, К |

|

|

|

|

Рис. 2. Зависимость удельной теплопроизводительности |

|

|||||

|

|

от температуры греющих газов |

|

|

|||

Литература 1. Бажан П.И. Справочник по теплообменным аппаратам / П.И. Бажан,

Г.Е. Каневец, В.М. Селиверстов. – М: Машиностроение, 1989. – 200 с.

Воронежский государственный технический университет

37

УДК 66.096.5

И.Ю. Жеребятьев – магистрант, С.А. Ярковой – студент, А.А. Надеев, канд. техн. наук – научный руководитель

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА ДЛЯ ТЕПЛОТЕХНИЧЕСКИХ УСТАНОВОК С ЦЕНТРОБЕЖНЫМ

ПСЕВДООЖИЖЕННЫМ СЛОЕМ

В данной работе приведены результаты экспериментального исследования газораспределителей, предназначенных для формирования центробежного псевдоожиженного слоя сыпучего зернистого материала

Ключевые слова: газораспределитель, экспериментальная установка, псевдоожиженный слой, потери давления

Центробежный псевдоожиженный слой, формирующийся на кольцевых газораспределительных решётках за счёт действия на твёрдые частицы направленных потоков газа, позволяет совместить процессы межфазного теплообмена, псевдоожижения и транспорта дисперсного материала. Он широко применяется в абсорберах, сушильных установках и регенеративных теплообменных аппаратах.

Одним из основных параметров, влияющих на эффективность таких аппаратов, является гидравлическое сопротивление газораспределителя, которое определяет затраты энергии на привод вентиляторов. При этом решётка является более эффективной в том случае, если она обеспечивает больший массовый расход дисперсного материала Gм при меньшем суммарном

гидравлическом сопротивлении решётки и слоя Pр с [1, 2].

Экспериментальные исследования проводились в следующей последовательности. Газораспределители поочерёдно устанавливались в кольцевой камере аппарата. В камеру насыпалась одинаковая масса дисперсного материала, в качестве которого использовались частицы из алюмоцинкового сплава эквивалентным диаметром dэ 5 мм и

частицы силикагеля диаметром dэ 4,8 мм. В опытах измерялось

время движения меченных частиц по контуру циркуляции при помощи датчика ДП–5А и секундомера. Массовый расход материала определялся по соотношению:

Gт т H0 1 0 Rнр Rвн |

т , |

(1) |

38

где Gт – массовый расход материала, кг/с; т – плотность материала, кг/м3; H0 – высота насыпного слоя материала, м; Rнр , Rвн – наружный и внутренний радиусы газораспределительной решётки, м; т – средняя скорость движения материала, м/с;0 – порозность насыпного слоя.

Опыты проводились в два этапа при одинаковом диапазоне изменения расхода ожижающего газа. Суммарное гидравлическое сопротивление решётки и слоя фиксировалось с помощью микроманометра типа ДМЦ-01М. Измерение углов потока газа и установки лопаток производилась от вертикальной оси.

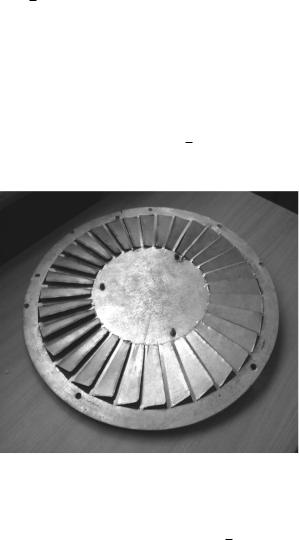

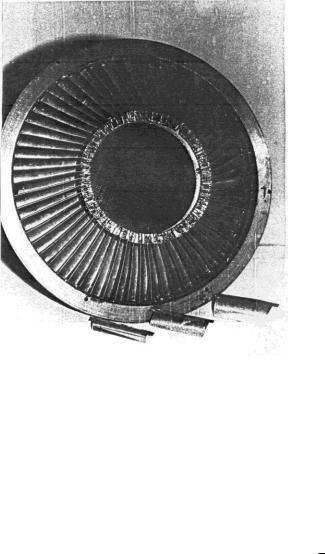

Первая серия экспериментов была посвящена определению относительного шага установки лопаток t для жалюзийных решёток - штампованной (рис. 1) и с профильными лопатками (рис. 2).

Рис. 1. Штампованная газораспределительная решётка

В результате проведения данной серии экспериментов было установлено, что наиболее оптимальным относительным шагом для решёток этого типа является величина t 0,8, при которой обеспечивается заданное изменение направления потока газов при наименьшем гидравлическом сопротивлении его движению.

39

Рис. 2. Газораспределительная решётка с профильными лопатками

В этой же серии экспериментов было исследовано влияние угла выхода потока газов из решётки 0 на массовый расход

дисперсного материала (рис. 3).

Во второй серии экспериментов проводилось сравнение эффективности работы перфорированной, штампованной жалюзийной решётки и решётки с профильными лопатками. Газораспределители обеспечивали одинаковый угол выхода газового потока из решётки, равной 0 = 55°. Относительный шаг

установки лопаток у жалюзийных решёток составлял t 0,8. Перфорированная решётка имела диаметры отверстий 2,5 мм и живое сечение 10 %. Результаты одной серии сравнительных экспериментов показаны на рис. 4. Из данного рисунка видно, что профильные газораспределительные решётки эффективнее перфорированных в 8…15 раз и штампованных в 1,2…1,5 раза. Это

40