Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства

.pdfГОУВПО «Воронежский государственный технический

университет»

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ НА ЭТАПАХ КОНСТРУКТОРСКОЙ

И ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Межвузовский сборник научных трудов

Выпуск 6

Воронеж 2011

УДК 621

Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ГОУВПО "Воронежский государственный технический университет", 2011.

Вып. 6. 118 с.

В сборнике приведены результаты научно-прикладных исследований, посвященных вопросам обеспечения качества изделий на этапах конструкторской и технологической подготовки производства, выполненных в вузах и на предприятиях г. Воронежа.

Материалы, представленные в сборнике, соответствуют научному направлению "Наукоемкие технологии в машиностроении, авиастроении и ракетнокосмической технике" и перечню Критических технологий Российской Федерации, утвержденному Президентом Российской Федерации.

Сборник предназначен для ученых, аспирантов и студентов, занимающихся проблемами обеспечения качества в условиях современного производства.

Сборник подготовлен в электронном виде в текстовом редакторе MS Word, содержится в файле Сборник статей Выпуск 6_2011.doc, объем файла 10,25 Mb.

Редакционная коллегия:

А.В. Кузовкин – д-р техн. наук, доц. – ответственный редактор, Воронежский государственный технический университет;

М.Н. Подоприхин – канд. техн. наук, проф. – заместитель ответственного редактора, Воронежский государственный технический университет;

А.И. Болдырев – канд. техн. наук, проф., Воронежский государственный технический университет;

В.А. Нилов – д-р техн. наук, проф., Воронежский государственный технический университет;

В.М. Пачевский – канд. техн. наук, проф., Воронежский государственный технический университет;

В.С. Петровский – д-р техн. наук, проф., Воронежская государственная лесотехническая академия;

В.П. Смоленцев – д-р техн. наук, проф., Воронежский государственный технический университет;

В.Н.. Старов – д-р техн. наук, проф., Воронежский государственный технический университет;

Г.А. Сухочев - д-р техн. наук, проф., Воронежский государственный технический университет;

И.Н. Касаткина – ответственный секретарь, Воронежский государственный технический университет

Рецензенты: д-р техн. наук, проф. Д.И. Станчев; д-р техн. наук, проф. В.А. Нилов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

©Коллектив авторов, 2011

©Оформление. ГОУВПО "Воронежский государственный технический университет", 2011

2

СОДЕРЖАНИЕ |

|

Введение............................................................................................................................... |

5 |

Электрические методы обработки..................................................................................... |

6 |

В.П. Смоленцев, И.Т. Коптев, А.С. Белякин |

|

Исполнительные механизмы для реализации импульсно-циклической размерной |

|

электрохимической обработки ........................................................................................ |

10 |

М.В. Щипанов |

|

Разработка оснастки с покрытием ................................................................................... |

25 |

А.В. Перова, М.А. Боева, В.П. Смоленцев |

|

Организация работ на участке электрохимической комбинированной размерной |

|

обработки ........................................................................................................................... |

30 |

Г.А. Сухочев, А.В. Катыкина |

|

Оптимизация структуры управления качеством на головном предприятии отрасли 34 |

|

А.В. Бондарь, М.А. Уваров |

|

Проектирование технологии электрохимикомеханической обработки отверстий .... |

40 |

А.И. Болдырев |

|

Минимизация оборудования управления цифровым устройством на плис................ |

43 |

А.В. Назаров |

|

Технологические пути повышения качества изделий ракетно-космической техники50 А.С. Белякин, А.А. Болдырев, А.И. Болдырев

Исследования твердосплавного инструмента при прерывистом резании ................... |

54 |

А.И. Коптев, А.В. Кузовкин |

|

Получение турбулизаторов потока охладителя на поверхностях теплообмена |

|

деталей жидкостных ракетных двигателей .................................................................... |

59 |

А.А. Коровин, Е.В. Смоленцев |

|

Использование условия пластичности мизеса при обосновании технологических |

|

режимов соединения заготовок давлением .................................................................... |

64 |

В.С. Семеноженков, М.В. Семеноженков |

|

Методы оценки качества разнородной продукции ........................................................ |

70 |

В.Н. Старов |

|

Повышение качества детали лазерным легированием .................................................. |

73 |

А.М. Семенцев, О.М. Андреева, В.П. Смоленцев |

|

Анализ причин высокого перенапряжения при восстановлении ионов железа ......... |

77 |

С. Ю. Жачкин, А.А. Сидоркин, А.А. Живогин, П.В. Цысоренко |

|

3

Разработка технологии автоматизированного фрезерования........................................ |

82 |

М.Б. Флек, С.Б. Дутов, В.П. Смоленцев |

|

Измерения после комбинированной поверхностной обработки в условиях |

|

прерывистого контакта...................................................................................................... |

89 |

Г.А. Сухочев, В.Г. Небольсин |

|

Система технологического оснащения опытного производства................................... |

97 |

О.Н. Муравлѐва, В.П. Смоленцев, А.Н. Осеков |

|

Гидроабразивное разделение металлов с наложением электроического поля .......... |

102 |

В.П. Смоленцев, Е.В. Гончаров |

|

Технология ассиметричного упрочнения валов ........................................................... |

108 |

Е.Ю. Кропоткина, О.В. Журавлева, В.П. Смоленцев |

|

Механизм окисления электролитов железнения .......................................................... |

112 |

С. Ю. Жачкин, А.А. Живогин, П.В. Цысоренко, Н.А. Пеньков |

|

Новые подходы в графическом образовании с использованием компьютерных |

|

технологий ........................................................................................................................ |

115 |

И.Н. Касаткина, Е.А. Балаганская, Е.К. Лахина, Е.А. Шишленкова, Е.С. Шувалова |

|

Требования к материалам сборника:.......................................................................... |

117 |

4

ВВЕДЕНИЕ

Межвузовский сборник научных трудов (выпуск 6), подготовленный к изданию на кафедре "Начертательная геометрия и машиностроительное черчение" Воронежского государственного технического университета, продолжает публикацию материалов научных исследований и практических результатов ученых и исследователей вузов и предприятий Воронежа. Он приобретает все большую популярность, о чем свидетельствуют публикации и из других городов ЦФО. Материалы сборника освещают проблемы подготовки производства и обеспечением качества выпускаемой продукции. Особое внимание уделено результатам исследований, проводимых совместно аспирантами, сотрудниками вузов и инженернотехническими работниками ведущих машиностроительных предприятий.

Авторы статей рассматривают понятие качества продукции не только как высокие технические и эксплуатационные характеристики изделия, но и как результат применения новых методов и способов обработки, позволяющих организовать производство на основе энергоэффективности и экономической целесообразности. Качество изделия формируется на всех этапах жизненного цикла изделия. И именно поэтому в сборнике представлены статьи, посвященые проблемам подготовки технических кадров и переподготовки персонала на предприятиях.

Результаты исследований, представленные в сборнике, дают возможность познакомиться с актуальными результатами исследований и апробировать их на практике в деятельности предприятий, организаций и высших учебных заведений, заинтересованных в качестве выпускаемых товаров и предоставляемых услуг. Использование материалов сборника расширяет связи между производством, научными работниками и преподавателями, обеспечивающими подготовку и переподготовку специалистов на современно рынке трудовых ресурсов.

Выпуск сборника стал систематическим. Редакционная коллегия приглашает авторов принять участие в подготовке материалов для последующих изданий. Требования к материалам статей, представляемых в сборник, приведены в конце данного издания.

Материалы сборника будут полезны широкому кругу читателей. Ваши отзывы и пожелания просим присылать по адресу: 394026, г.

Воронеж, Московский пр., 14, ВГТУ, кафедра НГиМСЧ или по электрон-

ной почте: akuzovkin@mail.ru

5

УДК 621.9.047

В.П. Смоленцев, И.Т. Коптев, А.С. Белякин

ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

Проведен анализ эффективности и рассмотрены перспективы использования на заводе электрических методов обработки.

Изготовление авиационно-космических изделий требует создания и освоения новых технологических процессов, к которым относятся электроэрозионная, электрохимическая, лучевые, комбинированные и другие электрические методы обработки (ЭМО).

Такие технологии начали развиваться на Воронежском механическом заводе (ВМЗ) еще до перехода предприятия на космическую тематику. В шестидесятые годы прошлого века на заводе имелся экспериментальный цех, начальником которого был энтузиаст электрических методов – Курченко Владимир Иванович. Вместе с ним многие годы мастером работал Смоленцев Геннадий Павлович, который позднее стал доктором технических наук, профессором, заслуженным изобретателем России. Многие технологии в области ЭМО строятся на изобретениях этих людей. Конструктором по оснастке в те годы являлся инженер технологического отдела Великанов Геннадий Васильевич, который создал много приспособлений и инструментов на уровне изобретений.

Проведенный анализ (руководитель работы профессор Смоленцев В.П.) показал, что с момента открытия электроэрозионной обработки (1942 год) Б.Р. и Н.И. Лазаренко за 65 лет было предложено более 1800 технических решений, защищенных авторскими свидетельствами и патентами. Из них более 1200 получено в СССР и России.

Творческие коллективы ВГТУ и ВМЗ за последние 10 лет получили около 25 патентов по электроэрозионной и комбинированной обработке, более половины из которых внедрены при изготовлении деталей авиационно-космической техники, в том числе для изделий, выпускаемых ВМЗ.

Еще большее количество патентов получено на электрохимическую, лазерную, импульсную, комбинированную обработки. В числе авторов изобретений И.Т. Коптев, Б.И. Омигов, А.В. Бондарь, А.В. Гребенщиков, А.И. Шелякин, А.С. Грибанов, А.М. Гордон,

6

В.П. Смоленцев, А.И. Болдырев, Г.А. Сухочев, Е.В. Смоленцев, А.Н. Некрасов и другие сотрудники ВМЗ и Воронежского государственного технического университета (ВГТУ).

Визобретательской деятельности активно участвуют молодые специалисты ВМЗ (А. Коровин и др.) и студенты старших курсов ВГТУ. Такая работа развивает творческое мышление будущих инженеров, позволяет глубже изучить конструкцию и технологию изготовления летательных аппаратов, создает базу для профессионального роста.

Ряд изобретений ученых завода и ВГТУ легли в основу работ при защите докторских (А.В. Бондарь, Г.В. Костин) и кандидатских (А.С. Белякин, А.В. Гребенщиков, Н.В. Сухоруков, В.Г. Грицюк и др.) диссертаций по тематике производства ракетных двигателей.

Благодаря участию в изобретательской деятельности молодые специалисты одновременно осваивают технологию производства ЖРД и формируют научную базу для дальнейшего роста, защиты диссертаций. В настоящее время на заводе работает 3 доктора и 22 кандидата технических наук.

За крупные достижения при производстве ЖРД (большинство используемых технологий защищено патентами работников завода) главные специалисты предприятия отмечены Государственными премиями и премиями Правительства РФ.

Здесь следует отметить большую роль при создании изобретений отдела интеллектуальной собственности ВМЗ (руководитель С.В. Печенин) и патентного отдела ВГТУ (начальник В.Г. Доровской), Областного Совета ВОИР (председатель В.И. Фурсов, члены президиума В.Г. Доровской, А.И. Болдырев, В.П. Смоленцев).

Впоследние годы идет активное переоснащение завода новым оборудованием, в том числе для электроэрозионной, лазерной, плазменной обработки. При этом открывается возможность внедрения ранее полученных патентов и создания новых изобретений, направленных на совершенствование технологии производства космической техники.

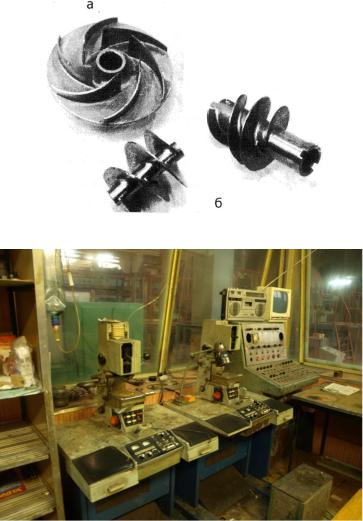

Впервые в мире на заводе была освоена прошивка проточных каналов рабочей части турбонасосных агрегатов (рис. 1).

Расчеты, выполненные в работе Белякина А.С., показали, что при электроэрозионной и комбинированной обработке проточной части электродами-инструментами во встречном направлении возможно обеспечить точность сопряжения участков в пределах 0,1-

7

0,2мм, а после электрохимической размерной чистовой обработки погрешность переходного участка не превышает 0,02 мм, что не может быть обеспечено любым из ранее применяемых методов.

Рис. 1 Общий вид ротора (а) и шнеков (б) ТНА

Рис. 2 Участок прошивки глубоких отверстий малого диаметра в форсунках двигателей.

Таким образом, хотя электрические методы занимают незначительную часть трудоемкости изготовления ТНА, но без их ис-

8

пользования невозможно создать современные ракетные двигатели. Одним из основных элементов ЖРД является форсунка с калиброванными точными каналами для подачи топлива (рис. 2). На заводе создан участок электроэрозионной и комбинированной прошивки точных отверстий, обеспечивающих равномерный распыл рабочей жидкости. Получены патенты по электрохимической калибровке кромки отверстий.

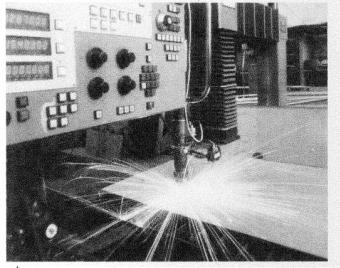

Освоен процесс разделения любых материалов на плазменной установке RUR 3500 производства Чехии (рис. 3)

Рис. 3 Плазменная установка для разделения материалов

Плазменным методом можно резать металлы с толщиной до 600 мм (установка RUR 3500 позволяет разделить сплавы с толщиной до 70 мм). При этом потери материала минимальные (ширина реза не более 3 мм), а качество заготовок в ряде случаев позволяет их использовать в изделии без последующей механической обработки. Установка имеет автоматизированную систему подачи режущей головки со скоростью от 300 мм/мин (толщина стального листа 70 мм) до 700 мм/мин (толщина 2 мм).

Широкое использование на ВМЗ получило электроэрозионное упрочнение инструмента, его маркирование (работы И.Т. Коптева), ультразвуковая промывка изделий (работы Серова В.Л.). Боль-

9

шие перспективы открываются от внедрения в производство разработанных на ВМЗ электромагнитных импульсных методов обработки. Это направление развивается под руководством к.т.н. Гребенщикова А.В., д.т.н. Смоленцева В.П., получивших патенты на способы и устройства для импульсной очистки от керамической корки деталей, изготавливаемых точным литьем. Развитием импульсной обработки для стабилизации геометрии литых и штампованных заготовок успешно занимается Печагин А.П. Решение этой проблемы позволяет повысить точность деталей, в ряде случаев исключить энергоемкие операции термической обработки, ускорить процесс освоения и запуска новых изделий.

Совместная работа отделов ВМЗ с кафедрой ТМ ВГТУ позволяют развивать технологию обработки деталей ЖРД в области электрических методов обработки, обеспечить потребности производства в квалифицированных кадрах инженеров, ученых.

Воронежский механический завод Воронежский государственный технический университет

УДК 621.09

М.В. Щипанов

ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ ДЛЯ РЕАЛИЗАЦИИ ИМПУЛЬСНО-ЦИКЛИЧЕСКОЙ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

В работе рассмотрены принципиальные схемы реализации импульсно-циклической ЭХО длинномерных деталей, варианты конструкций исполнительных механизмов, и оценена возможность минимизации геометрических размеров и массовых характеристик электрохимического оборудования.

Традиционная размерная электрохимическая обработка (ЭХО) занимает прочные позиции в машино- и приборостроении в таких областях как обработка турбинных лопаток, штампов и прессформ, глубоких каналов и других сложнопрофильных поверхностей. Это широко используется в авиастроении, при производстве турбин различного назначения, в инструментальной промышленности и т.п.

[1, 2].

Широта и положительные результаты промышленного при-

10