Статистический контроль качества электронных средств. Скоробогатов В.С

.pdf

В.С. Скоробогатов

СТАТИСТИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА ЭЛЕКТРОННЫХ СРЕДСТВ

Учебное пособие

Воронеж 2004

1

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический университет

В.С. Скоробогатов

СТАТИСТИЧЕСКИЙ КОНТРОЛЬ КАЧЕСТВА ЭЛЕКТРОННЫХ СРЕДСТВ

Рекомендовано Учебно-методическим объединением вузов

Российской Федерации по образованию в области радиотехники, электроники, биомедицинской техники

и автоматизации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности 210201 "Проектирование и технология радиоэлектронных средств" направления 210200 "Проектирование и технология электронных средств"

Воронеж 2004

1

УДК 678.029.983

Скоробогатов В.С. Статистический контроль качества электронных средств: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т,

2004. 93 с.

В учебном пособии рассматриваются статистические методы контроля качества электронных средств: контрольные карты, контрольные листы, расслоение, графики, диаграмма Парето, причинноследственная диаграмма и диаграмма разброса.

Учебное пособие соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 210200 ―Проектирование и технология электронных средств―, специальности 210201 ―Проектирование и технология радиоэлектронных средств―, дисциплине ―Управление качеством электронных средств―.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS-WORD и содержится в файле ―стат контроль9.doc―.

Табл. 22. Ил.: 39. Библиогр.: 5 назв.

Научный редактор д-р техн. наук, проф. Муратов А.В. Рецензенты: Научно-технический совет

ОАО "Электросигнал"; д-р техн. наук, проф. Ю.А. Цеханов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© Скоробогатов В.С., 2004 © Оформление. Воронежский

государственный технический университет, 2004

2

ВВЕДЕНИЕ

В современных условиях перехода к рыночной экономике среди множества проблем связанных с обеспечением как выживания, так и последующего нормального развития предприятий и организаций, главной и решающей является проблема качества продукции, работ и услуг. В ближайшие годы в лучшем положении окажутся те предприятия, которые смогут обеспечить не только наивысшую производительность труда, но и высокое качество, новизну и конкурентоспособность продукции.

Понятия и термины, используемые в области управления качеством, определяются международными и национальными стандартами. Международный стандарт ИСО 8402-94 устанавливает термины по качеству, поясняет их сущность и то, как они применяют в стандартах ИСО серии 9000 " Системы качества".

Качество определено как совокупность характеристик объекта, относящихся к его способности удовлетворять установленные

ипредполагаемые потребности.

Впоследние годы вопросом повышения качества изделий, выпускаемых в России, уделяется все большее внимание. В вузах в учебных планах специальности 210201 " Проектирование и технология РЭС" введена дисциплина " Управление качеством электронных средств" Однако учебной литературы по этой дисциплине для технических специальностей недостаточно, Учебник " Управление качеством электронных средств" авторов О.П. Глудкина, А.И. Гурова и др. был издан в 1994 году, т.е. до введения в учебный процесс плана этой дисциплины и очень малым тиражоом, что не позволило приобрести этот учебник для студентов в достаточном количестве.

Всвязи с указанным данное учебное пособие " Статистический контроль качества электронных средств", рассматривающий один из важнейших вопросов управления качеством, будет полезным для студентов технических специальностей.

3

1. ОБЩИЕ СВЕДЕНИЯ О КАЧЕСТВЕ И ЕГО КОНТРОЛЕ

Конкурентоспособность любого предприятия, независимо от формы его собственности и размеров, зависит в первую очередь от качества его продукции и соизмеримости его цены с предлагаемым качеством.

Качество любого изделия – это совокупность свойств этого изделия, обусловливающая возможность его применения для удовлетворения определенных требований потребителя [1,2].

Качество изделия, являясь его свойством, закладывается в изделие в процессе проектирования и изготовления, а оценивается в процессе его эксплуатации. Обеспечение планируемого качества и соответствующая ему корректировка параметров качества на этапах проектирования и изготовления изделия требуют решения вопроса, как обеспечения, так и контроля качества на всех трех этапах жизненного цикла изделия: проектирования, изготовления и эксплуатации.

Контроль качества осуществляется путем сравнения запланированного значения параметра качества с действительным показателем качества. Например, параметром качества изделия является его масса, а показателем его качества - конкретное значение этой массы, записанное нормативно – технической документацией на это изделие [1].

Собственно контроль качества серийной продукции и состоит в том, чтобы, проверяя нужным образом подобранные выборочные данные (показатели качества), обнаружить отклонения параметров качества от запланированных значений, а при его возникновении найти причину его появления и после устранения его причины проверить соответствие его данных запланированным (стандарту, ТУ или норме.)

Если все показатели качества контролируемого изделия систематизированы и осуществляется системный подход к обеспечению и контролю качества с целью анализа и управления качеством на каждом этапе жизненного цикла изделия, то говорят о наличии системы управления качеством. Если в системе управления качеством для обеспечения контроля качества изделий на всех этапах его жизнен-

4

ного цикла применяется вычислительная техника, то говорят о наличии автоматизированной системы управления качеством.

Трудности создания системы управления качеством заключаются в том, что многие изделия, прежде всего электронные средства, характеризуются большим количеством и многообразием показателей качества. Для облегчения задачи используют тот факт, что не все параметры качества в равной степени влияют на качество готового изделия, поэтому выделяют превалирующие показатели качества, которым должно быть уделено первостепенное внимание. И еще следует отметить, что управление качеством возможно только в том случае, если возможно управление факторами, воздействующими на каждый параметр качества.

Система управления качеством может состоять из трех под-

систем:

•обеспечение качества;

•контроль качества;

•управление качеством.

Эти подсистемы, являясь самостоятельными, в то же время взаимосвязаны и взаимозависимы и имеют как и любая подсистема вход Х, процесс Y и выход Z. Под подсистемой контроля качества понимают наличие выбранных параметров качества, установление превалирующих параметров качества, наличие необходимых методов и устройств контроля. Эта подсистема может быть представлена входом Х (квалифицированный рабочий персонал, методы и устройства для осуществления контроля необходимых параметров качества), процессом Y (процесс измерения параметров качества) и выходом Z (необходимая информация о качестве выпускаемых изделий). Процесс контроля можно формализовать следующим образом. Сущность его сводится к измерению фактических значений контролируемых параметров качества xi факт сравнению его с требуемым значением xi тр. и оценки допустимости отклонений xi = xi факт -xi тр. При этом на каждый контролируемый параметр xi устанавливается допуск E, чтобы отклонения фактических значений xi факт от требуемых, находилось в пределах допуска ±ε, т.е.

-ε ≤Δx≤ε.

Повышение качества продукции во многом зависит от уровня внедрения современных методов статистического контроля каче-

5

ства, которые в основном определяются успехом массового обучения руководителей, инженерно-технического персонала, контролеров, рабочих и служащих предприятий. Эффективное применение статистических методов контроля позволяет получить достаточно полную, достоверную и оперативную информацию для принятия своевременных и обоснованных решений по корректировке качества выпускаемой продукции, а также для согласования решаемых задач на различных этапах создания изделий требуемого качества.

Основная цель систем управления качеством на любом уровне - создание изделий высокого качества при минимальных затратах.

Сложность процесса управления качеством обусловлена многообразием факторов, влияющих на качество, недостаточной разработкой методов обеспечения, контроля, анализа и регулирования на всех этапах формирования качества продукции (разработка, производство и применение ЭС). В большинстве случаев при введении статистических методов сталкиваются с тем, что лишь небольшое число специалистов на предприятиях знакомы с математикостатистическими методами, признают преимущество статистического управления качеством, могут внедрить его и прикладывают к этому усилия.

Статистические методы контроля и анализа качества широко внедряются во все сферы человеческой деятельности. Многие из них упрощены и общедоступны. В ряде стран накоплен богатый опыт применения этих методов для контроля и управления качеством сложных систем, в том числе и современных ЭС.

Массовое производство изменило прежний подход к контролю мелкосерийной продукции, требовавшей проверки каждой единицы продукции, и привело к внедрению выборочного контроля с оценкой его результатов статистическими методами.

Современный контроль качества широко использует статистические методы и поэтому называется статистическим контролем качества [Statistical Quality Control (SQC)].

6

2. СЕМЬ ИНСТРУМЕНТОВ КОНТРОЛЯ КАЧЕСТВА

Для эффективного обеспечения контроля качества необходимо участие и сотрудничество всех без исключения работников предприятия от рабочего до руководителя. Реализуемый таким образом контроль качества стал называться всеобщим контролем качества [Total Quality Control (TQC)]. С целью обучения персонала статистическим методам контроля качества в ряде стран, в первую очередь в Японии, стали организовывать специальные кружки качества. Для того, чтобы вооружить каждого работника, независимо от уровня его образования, четкими и простыми в исполнении статистическими методами контроля качества, в Японии в начале 60-х годов из множества статистических методов были выбраны семь наиболее эффективных и доступных статистических методов, в совокупности составляющих систему, полностью обеспечивающих осуществление статистического контроля на рабочем месте. Они получили название "Семь методов (или инструментов) контроля качества" и составили основу TQC [1,3]. Это следующие статистические методы:

1)контрольная карта,

2)контрольный лист,

3)расслаивание,

4)графики (полигон, гистограмма, кумулятивная кривая),

5)диаграмма Парето,

6)причинно-следственная диаграмма (диаграмма Исикавы),

7)диаграмма разброса (поле корреляции).

Заслуга японских ученых, и, в первую очередь, профессора Исикавы, состоит в том, что они обеспечили простоту, наглядность, визуализацию этих методов, превратив их фактически в эффективные инструменты контроля качества. Их можно понять и эффективно использовать без специальной математической подготовки.

При всей своей простоте эти методы позволяют сохранить связь со статистикой и дают возможность профессионалам пользоваться результатами этих методов и при необходимости совершенствовать их. Можно с полной уверенностью сказать, что семь инструментов контроля качества являются необходимыми и достаточными статистическими методами, применение которых, по мнению Исикавы, помогает решить 95 % всех проблем, возникающих на производ-

7

стве. Таким образом, статистические методы - это то средство, которое необходимо изучать, чтобы внедрить управление качеством. Они - наиболее важная составляющая комплексной системы контроля Всеобщего Управления Качеством, ( см. рисунок).

Статистические методы контроля качества

|

|

|

|

|

|

|

|

Контрольные |

|

|

|

Контрольные |

|||

карты |

|

|

|

листы |

|||

|

|

||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

Расслаивание |

|

|

|

Графики |

|||

|

|

||||||

|

|

|

|

|

|

||

|

|

|

|

|

|||

Диаграмма |

|

|

|

Диаграмма |

|||

Парето |

|

|

|

разброса |

|||

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Причинно-следственная диаграмма

Семь инструментов контроля качества.

3. ВИДЫ СТАТИСТИЧЕСКОГО КОНТРОЛЯ

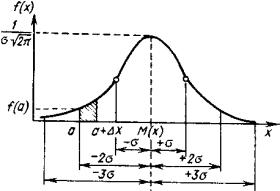

Как уже отмечалось выше, в ходе технологического процесса возникают систематические и случайные составляющие производственной погрешности.

Если систематические составляющие погрешности регулярно выявляются, затем устраняются и остаются только случайные составляющие погрешности, то процесс производства считается конт-

8

ролируемым. При этом в период времени, когда = 0, технологический процесс производства является отлаженным [2].

В общем случае статистический контроль — это процесс установления соответствия между состоянием объекта и заданными на него нормами.

Контролем охватываются все этапы производства ЭС. В зависимости от стадии «жизни» изделия (производство, хранение, эксплуатация) различают производственный контроль и эксплуатационный.

Производственный контроль, т. е. статистический контроль, осуществляемый на стадии производства, охватывает, как правило, все вспомогательные, подготовительные и технологические операции. В зависимости от места в цепи технологического процесса производственный контроль подразделяют на входной, операционный и приемочный.

Входной контроль — это контроль продукции поставщика, поступившей к потребителю или заказчику и предназначенной для использования при изготовлении, ремонте или эксплуатации ЭС. Поступающие в производство материалы, полуфабрикаты, комплектующие изделия подвергаются входному контролю на их соответствие требованиям технической документации (ТУ, чертеж на изделие).

Операционный контроль включает в себя контроль продукции после завершения какой-либо операции.

Приемочный контроль предусматривает контроль готовой продукции по окончании всех технологических операций.

Эксплуатационный контроль, т. е. статистический контроль, осуществляемый на стадии эксплуатации продукции, охватывает эксплуатируемые ЭС.

Статистический контроль в основном базируется на контроле фактических значений параметров качества и сравнении их значений с запланированными в соответствии с разработанной нормативнотехнической документацией (НТД). Поэтому такой контроль качества часто называют параметрическим контролем.

Кроме того, при приемочном и операционном контроле качества ЭС на конечных операциях их изготовления, а также при эксплуатационном контроле ЭС, как правило, производится их контроль на качество функционирования в соответствии с их дальнейшим назна-

9