- •1. Общие положения разработки технологического процесса

- •1.1. Изучение рабочего чертежа детали

- •1.2. Анализ соответствия требований к изготовлению деталей их служебному назначению

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства

- •1.5. Группы контроля заготовок

- •1.6. Выбор метода получения заготовок

- •1.7. Выбор технологических баз для установки заготовок

- •1.8. Составление маршрута обработки заготовки

- •1.9. Выбор последовательности переходов в операции и средств их технологического оснащения

- •1.10. Выбор инструментального материала

- •1.11. Определение припусков

- •1.11.1. Роль правильного выбора припуска

- •1.11.2. Методы определения припусков

- •2. Рекомендации по выполнению курсового проекта

- •2.1. Задание на курсовой проект

- •2.2. Анализ исходных данных

- •2.3. Анализ обрабатываемого материала

- •2.4. Выбор заготовки

- •2.5. Выбор технологического процесса

- •2.6. Выбор процессов обработки

- •2.7. Выбор установочных баз

- •2.8. Выбор оборудования

- •2.9. Расчет режимов резания

- •2.9.1. Расчет режимов резания при точении

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2. Рекомендации по выполнению курсового проекта

Курсовой проект по курсу "Технология производства самолетов" является завершающим этапом изучения учебной дисциплины и основополагающим в формировании инженера.

Проект выполняется после прохождения технологической практики, одним из заданий которой является сбор материала для курсового проекта.

По характеру выполняемых работ предлагаются несколько тематических групп курсовых проектов.

В первую группу входят курсовые проекты, посвященные разработке директивных технологических материалов по изготовлению детали методами механической обработки, пластического деформирования и др., по сборке узла или небольшого агрегата (шпангоута, лонжерона, нервюры, звена закрылка, створки и т.п.).

В качестве тем курсового проектирования могут также предлагаться разработки в области совершенствования конструкции деталей и узлов с целью улучшения их технологичности, оптимизации технологических процессов и т.п. при условии взаимоувязки темы проекта с потребностями производства.

Объем курсового проекта, как правило, должен составлять 25-30 страниц пояснительной записки (без приложений) и 3-4 листа чертежей формата А1 (594*841 мм).

Курсовой проект условно можно разделить на две части, первой из которых является разработка технологического процесса изготовления детали, а второй – технологии сборки узла или агрегата. В данном методическом материале рассматривается первая часть задания по курсовому проектированию, а именно – механическая обработка деталей самолета.

2.1. Задание на курсовой проект

На первой неделе седьмого учебного семестра каждый студент получает у преподавателя, руководящего выполнением проекта, индивидуальное задание на проект. Задание утверждается заведующим кафедрой, и является основным документом, определяющим суть и объем задания.

Типовой бланк задания приведен в Приложении 1

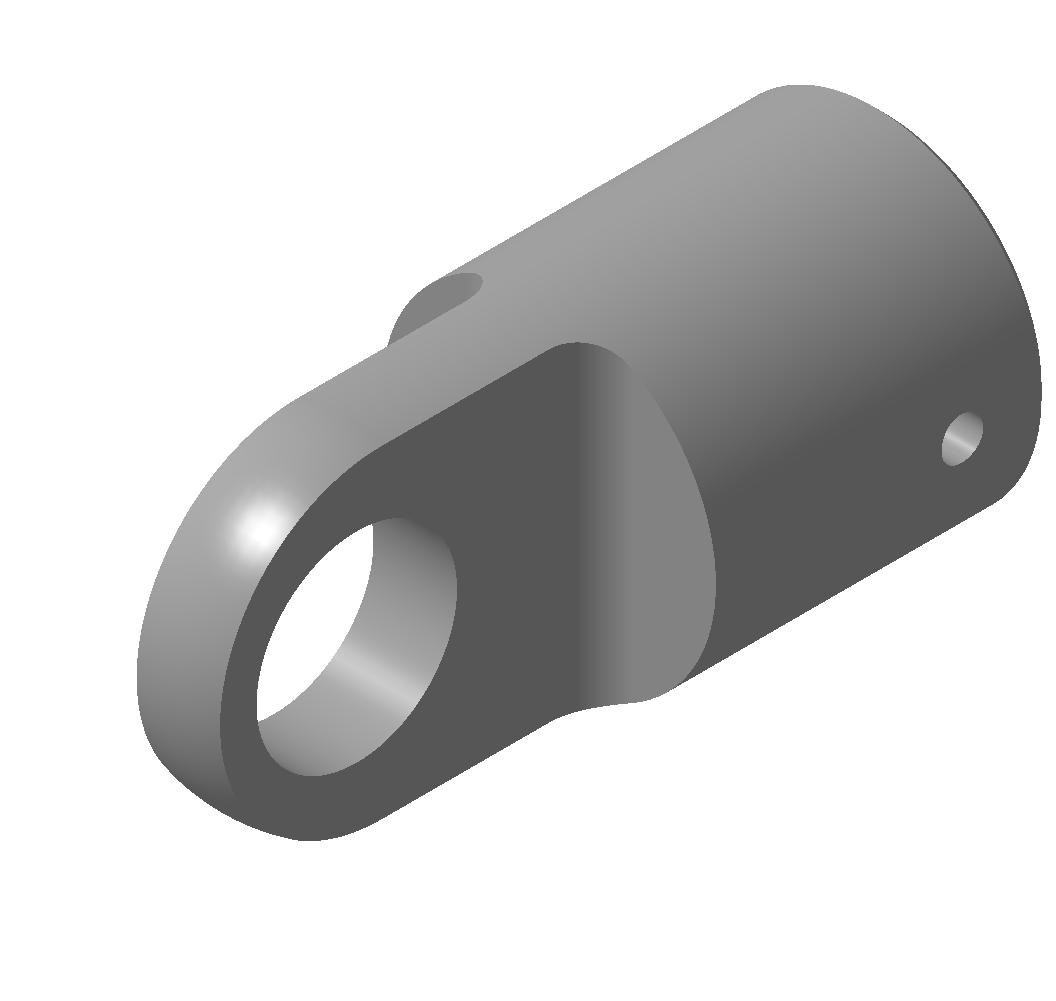

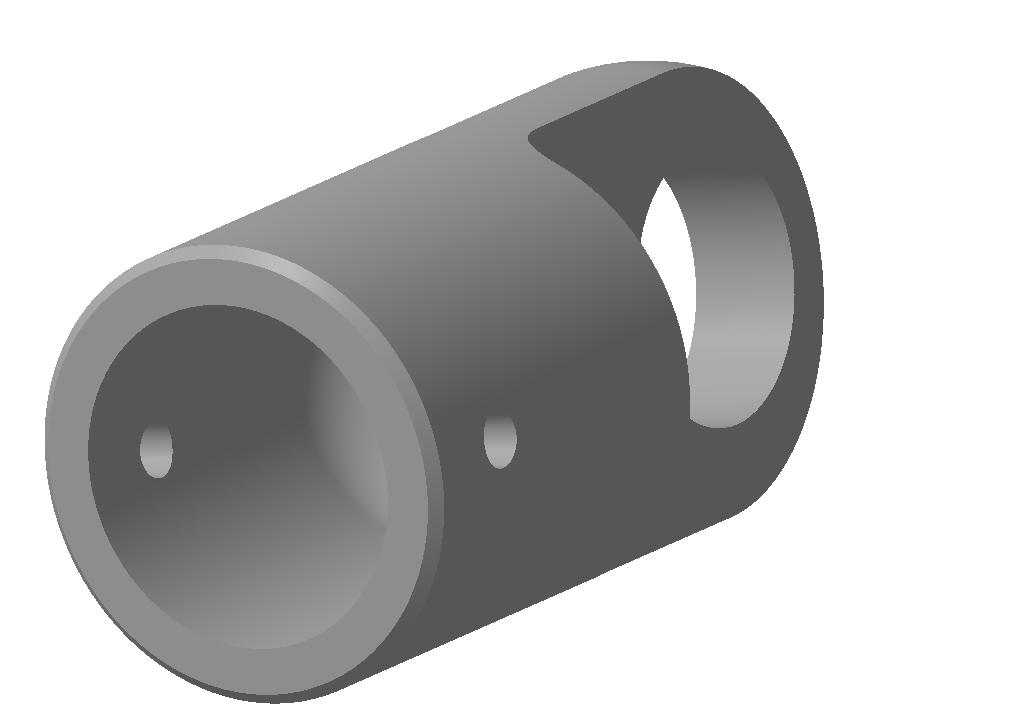

В качестве конкретного примера данное методическое пособие содержит разработку техпроцесса изготовления детали “Стакан ушковый” (рис.3) при следующих технических условиях на проектирование: программа выпуска 2250 летательных аппаратов; годовая программа 1125 летательных аппаратов; 4 комплекта деталей на изделие. Режим работы механического цеха двухсменный.

а)

б)

Рис. 3. Стакан ушковый: а) изометрия б) изометрия, развернутая на 180

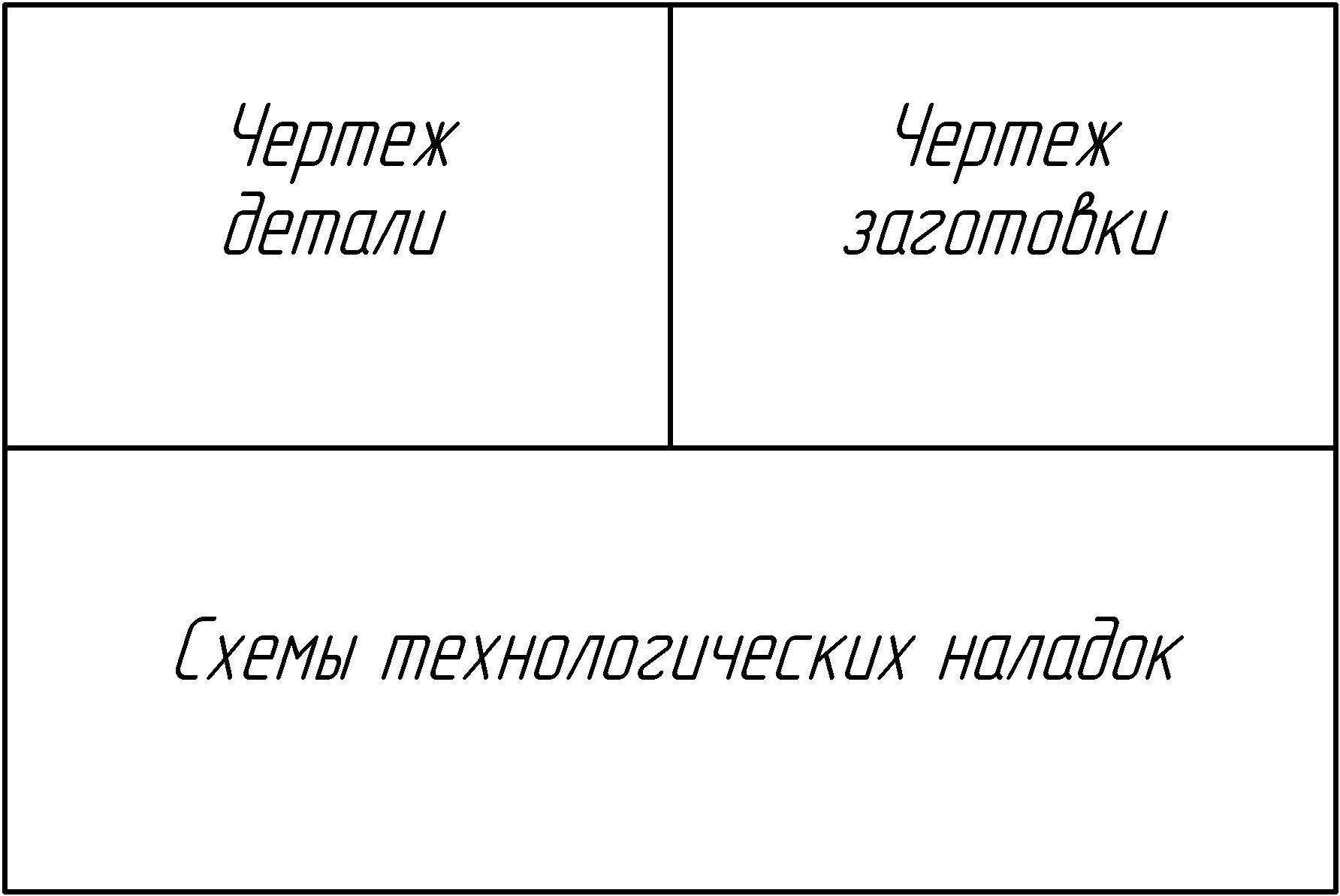

Студент вычерчивает чертеж детали на листе ватмана формата А1 при его горизонтальном расположении (альбомном), выделяя место под чертеж детали в верхнем левом углу формата и самостоятельно задавая масштаб изображения. На рис.4 приведена желательная компоновка листа чертежей данного формата.

Чертеж детали “Стакан ушковый” приведен в Приложении 2.

Рис.

4. Пример компоновки чертежа

Рис.

4. Пример компоновки чертежа

2.2. Анализ исходных данных

Наиболее сложной поверхностью рассматриваемой детали, очевидно, является отверстие 24h8(-0,033), выполняемое по системе вала. (Здесь и далее величины допусков принимаем по [3, табл. 2, стр.441] или по Приложению 3).

Годовая программа выпуска 1125 летательных аппаратов, количество деталей 4*1125=4500 шт.

Объем производства 2250 летательных аппаратов и, соответственно, 4*2250=9000 деталей “Стакан ушковый”.

Следовательно, производство крупносерийное. Этот факт можно подтвердить следующим расчетом.

При 250 рабочих днях в году и двухсменной работе механического цеха, общее количество смен за два года составит 2*250=500 смен. Следовательно, количество деталей, приходящихся на одну смену, составит 4500/500=9 шт. Отсюда видно, что на каждом рабочем месте будет выполняться более одной технологической операции, но вряд ли более десяти операций. Таким образом, коэффициент закрепления операций составит 1 < KЗ <10, что соответствует крупносерийному производству.

Из проведенного анализа следует вывод о том, что техпроцесс необходимо разрабатывать как для крупносерийного производства, т.е. использовать универсальное оборудование, но с максимальным применением приспособлений.

Отверстие 24h8 обрабатывается по восьмому квалитету в системе вала и должно иметь шероховатость поверхности не более 0, 63 мкм, т.е. Ra0,63. Это означает, что поверхность 24h8 должна обрабатываться окончательно после термообработки.

Остальные поверхности детали, исходя из отраслевого стандарта, должны обрабатываться по двенадцатому квалитету, т.е.:

Фаска 1х45 - (10,1)мм, (451) ;

Отверстие 50,06 ;

Радиус R200,1;

Радиус R50,05;

Прочие размеры : 100,075;

300,1;

300,1;

380,125;

400,125;

400,125;

850,175.

Здесь приведены максимальные допуски. Если выбранный технологический процесс легко обеспечивает требуемую точность обработки, то с целью упрощения контрольных операций по замеру фактически полученных размеров, допускается округление допусков в меньшую сторону. Так, например, наружный диаметр цилиндрической части детали 40 будет, скорее всего, обрабатываться на станках токарной группы. В распоряжении токаря из измерительной аппаратуры обычно имеется штангенциркуль с точностью 0,1 мм, или в лучшем случае с точностью 0,05 мм. Поэтому допуск на обработку данной поверхности лучше всего задать в виде 400,1.