- •1. Общие положения разработки технологического процесса

- •1.1. Изучение рабочего чертежа детали

- •1.2. Анализ соответствия требований к изготовлению деталей их служебному назначению

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства

- •1.5. Группы контроля заготовок

- •1.6. Выбор метода получения заготовок

- •1.7. Выбор технологических баз для установки заготовок

- •1.8. Составление маршрута обработки заготовки

- •1.9. Выбор последовательности переходов в операции и средств их технологического оснащения

- •1.10. Выбор инструментального материала

- •1.11. Определение припусков

- •1.11.1. Роль правильного выбора припуска

- •1.11.2. Методы определения припусков

- •2. Рекомендации по выполнению курсового проекта

- •2.1. Задание на курсовой проект

- •2.2. Анализ исходных данных

- •2.3. Анализ обрабатываемого материала

- •2.4. Выбор заготовки

- •2.5. Выбор технологического процесса

- •2.6. Выбор процессов обработки

- •2.7. Выбор установочных баз

- •2.8. Выбор оборудования

- •2.9. Расчет режимов резания

- •2.9.1. Расчет режимов резания при точении

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

Заключение

Данное учебное пособие содержит описание всех основных этапов технологического проектирования механической обработки в самолетостроительном производстве. Приведенные методические указания и примеры решения всего комплекса технологических задач позволяют использовать учебное пособие при выполнении практических работ, курсовых и дипломных проектов.

Предназначено для студентов направления 160200 «Авиастроение», специальности 160201 «Самолето- и вертолетостроение».

ПРИЛОЖЕНИЕ 1. Типовой бланк задания на курсовой проект

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра самолетостроения ЗАДАНИЕ На курсовой проект по технологии производства самолетов Студенту _________________________________________ группы _____________ Тема проекта: “Технологический процесс изготовления детали ___________ ___________________ и сборки ___________________________________” Технические условия на проектирование: программа выпуска _________________________________; годовая программа _________________________________; комплектов на изделие ______________________________. Режим работы цехов: механического ____________________________________; сборочного _______________________________________ Вопросы, подлежащие разработке: конструктивно-технологический анализ детали и сборочной единицы; директивно-технологические материалы на изготовление детали; директивно-технологические материалы на сборку; Перечень графического материала: чертеж детали; чертеж заготовки; чертеж сборочной единицы; схемы технологических наладок; схема базирования и схема сборки; технологическое членение; технологическая маршрутная карта; предложения по повышению технологичности.

Задание выдано _____________________________________ Руководители проекта __________________________/ / ______________________/ / Задание получено __________________________ Студент ___________________________ / / Зав. кафедрой __________________________Корольков В.И. ВОРОНЕЖ 2011 |

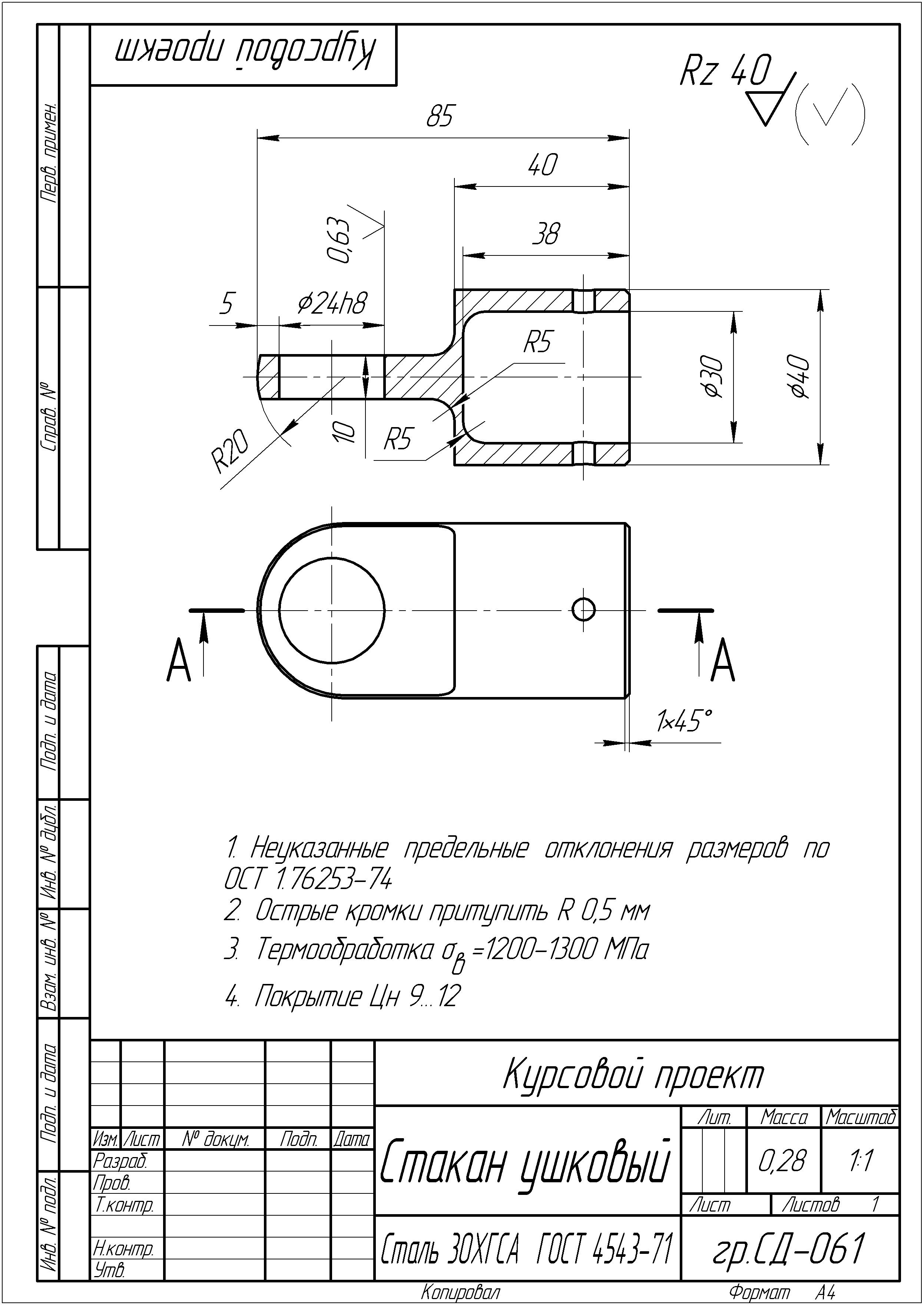

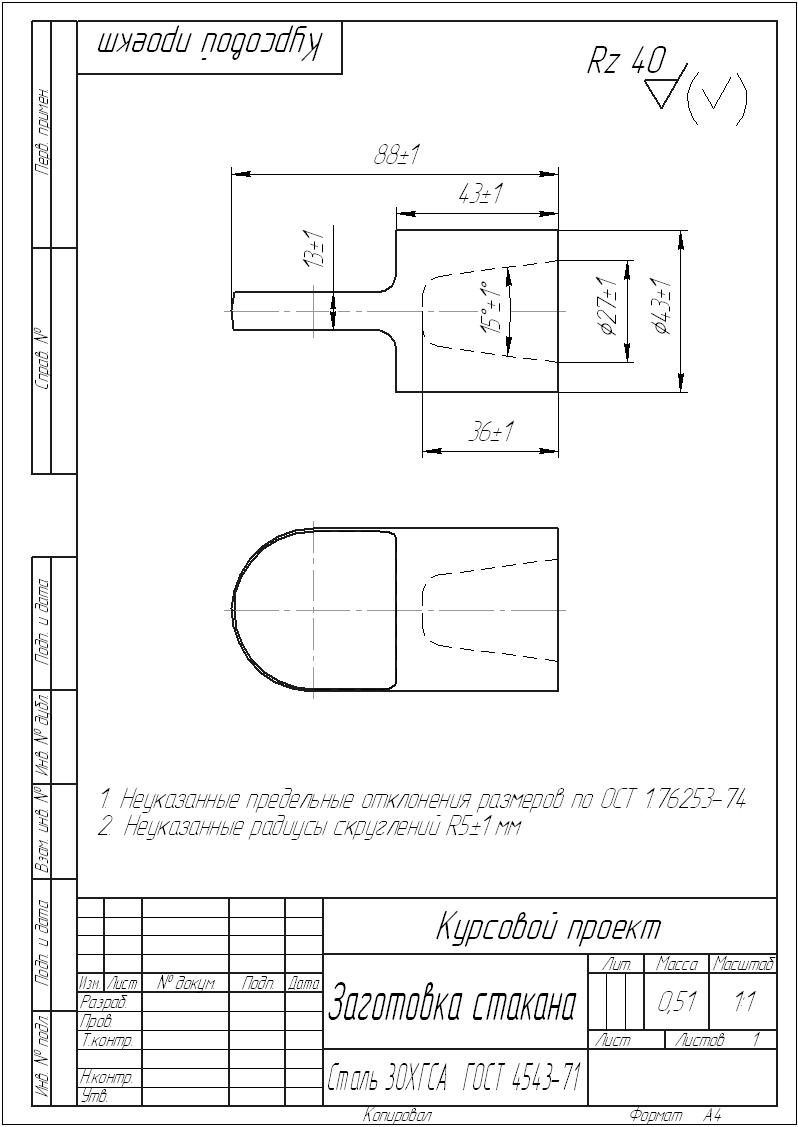

ПРИЛОЖЕНИЕ 2. Чертеж детали

ПРИЛОЖЕНИЕ 3 Пример №1 расчета припуска

Рассчитать припуски на обработку шейки вала диаметром 50-0,05 мм. Масса вала 12 кг, длина вала – 400 мм. Заготовку для вала предполагается получать штамповкой.

Расчет сводим в таблицу (нумерация строк и столбцов таблицы приведена в учебных целях):

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

Заполнять таблицу начинаем снизу. Вносим исходные данные задачи: минимальный и максимальный диаметры шейки вала и допуск на изготовление. Таблица приобретает вид:

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

Исходное состояние штамповка |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

50 |

50,00 |

49,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

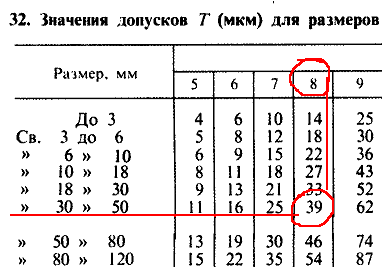

Из таблицы допусков [2, стр.192, табл.32] определяем, что такая точность шейки вала (допуск 50 мкм при диаметре до 50 мм) соответствует восьмому квалитету:

Следовательно, в качестве окончательного процесса обработки шейки вала лучше всего принять чистовое шлифование (см. рекомендации в табл. 24, стр.188 [2]). Таким образом, маршрут обработки будет состоять из четырех операций: чернового и чистового точения и чернового и чистового шлифования. В итоге, таблица расчета припусков приобретает вид:

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

Исходное состояние штамповка |

|

|

|

|

|

|

|

|

|

|

|

2 |

Черновое обтачивание |

|

|

|

|

|

|

|

|

|

|

|

3 |

Чистовое обтачивание |

|

|

|

|

|

|

|

|

|

|

|

4 |

Черновое шлифование |

|

|

|

|

|

|

|

|

|

|

|

5 |

Чистовое шлифование |

|

|

|

|

|

49,95 |

50 |

50,00 |

49,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

Далее заполняем сведения о допусках (столбец H в таблице расчета припусков). Подробные сведения о точности различных процессов механической обработки приведены в [2 стр.8-9, табл. 4-5], а сведения о соответствующих допусках – в [табл. 32, стр.192]. Из этих источников видно, что исходное состояние штампованной заготовки соответствует 16-му квалитету и допуск на размер составит 1900 мкм (округляем его до 2000 мкм с учетом реалий производства, не позволяющих проверять каждую отштампованную заготовку с точностью выше миллиметра). Черновое обтачивание обеспечивает 12-й квалитет и допуск на размер составит 300 мкм, соответственно для чистового точения это будут 11-й квалитет и 200 мкм, а для чернового шлифования 10-й квалитет и 120 мкм. После внесения этих сведений в таблицу она примет вид:

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

Исходное состояние штамповка |

|

|

|

|

|

|

2000 |

|

|

|

|

2 |

Черновое обтачивание |

|

|

|

|

|

|

300 |

|

|

|

|

3 |

Чистовое обтачивание |

|

|

|

|

|

|

200 |

|

|

|

|

4 |

Черновое шлифование |

|

|

|

|

|

|

120 |

|

|

|

|

5 |

Чистовое шлифование |

|

|

|

|

|

49,95 |

50 |

50,00 |

49,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

На следующем этапе

заполняем в таблице столбцы B,C,.D

и E, т.е. сведения об

элементах припуска. Шероховатость и

толщину дефектного поверхностного слоя

для штампованной заготовки определяем

по табл. 12 стр.186 справочника [2] для

поковок массой от 4 до 25 кг Rz=200

мкм, h=250 мкм. Кривизна

заготовки вала (при диаметре более 50

мм) после штамповки и правки ее на прессе

составит 0,12 мкм на 1 мм длины (табл. 16,

стр.186 [2]). Итого к=0,12*400=48

мкм. Кроме того, нужно учесть еще и

отклонение от соосности верхней и нижней

половинок штампа. Для штампа повышенной

точности и заготовок массой от 10 до 16

кг эта величина составит см=0,6

мм (табл. 18, стр.187 [2]). Суммарная погрешность

формы заготовки составит

![]() мкм. Заносим эти сведения в таблицу

(строка 1, столбцы B,C,D).

Так как обработка вала будет производиться

в центрах, то погрешность установки

детали на станке будет равна нулю (

мкм. Заносим эти сведения в таблицу

(строка 1, столбцы B,C,D).

Так как обработка вала будет производиться

в центрах, то погрешность установки

детали на станке будет равна нулю (![]() ).

).

Аналогично заполняем

строки и для последующих операций.

Сведения для этого – из табл. 25 стр. 188

[2]. Погрешность формы (![]() )

уменьшается после каждой операции

приблизительно в десять раз.

)

уменьшается после каждой операции

приблизительно в десять раз.

В итоге таблица расчета припусков приобретает вид:

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

Исходное состояние штамповка |

200 |

250 |

600 |

- |

|

|

2000 |

|

|

|

|

2 |

Черновое обтачивание |

50 |

50 |

60 |

- |

|

|

300 |

|

|

|

|

3 |

Чистовое обтачивание |

25 |

25 |

0 |

- |

|

|

200 |

|

|

|

|

4 |

Черновое шлифование |

10 |

15 |

- |

- |

|

|

120 |

|

|

|

|

5 |

Чистовое шлифование |

5 |

15 |

- |

- |

|

49,95 |

50 |

50,00 |

49,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

Далее производим расчет минимальных припусков 2Zmin по формуле (1).

Из формулы (1) видно, что для заполнения ячейки F2 потребуется подставить в формулу (1) значения ячеек B1, C1, D1 и E2. Для ячейки F3 потребуются значения ячеек B2, C2, D2 и E3. Схема вычислений показана на рис. П3.1.

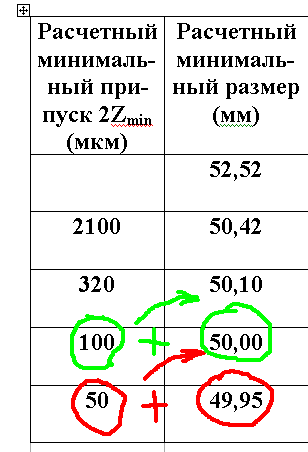

Рис. П3.1. Схема вычислений

Для заполнения столбца G (расчетный минимальный размер) используем формулу (2) и заполняем столбец снизу вверх. Схема вычислений показана на рис. П3.2.

Рис. П3.2. Расчет по формуле (2)

По завершении вычислений таблица заполнена вплоть до столбца G и имеет вид

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

Исходное состояние штамповка |

200 |

250 |

600 |

- |

|

52,52 |

2000 |

|

|

|

|

2 |

Черновое обтачивание |

50 |

50 |

60 |

- |

2100 |

50,42 |

300 |

|

|

|

|

3 |

Чистовое обтачивание |

25 |

25 |

0 |

- |

320 |

50,10 |

200 |

|

|

|

|

4 |

Черновое шлифование |

10 |

15 |

- |

- |

100 |

50,00 |

120 |

|

|

|

|

5 |

Чистовое шлифование |

5 |

15 |

- |

- |

50 |

49,95 |

50 |

50,00 |

49,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

Далее начинается этап принятия решения об округлении значений размеров с учетом особенностей каждой конкретной операции, т.е. заполнение столбцов I и J. Заполнять желательно вновь снизу – вверх.

Принимаем минимальный диаметр шейки вала на этапе чернового шлифования, равным расчетному минимальному размеру, т.е dmin =50,00 мм.

Тогда

по формуле

![]() получаем

dmax

= (50,00 + 120/1000) = 50,12 мм,

получаем

dmax

= (50,00 + 120/1000) = 50,12 мм,

но это значение слишком точное для черновой операции и его необходимо округлить до десятых долей миллиметра. Лучше всего округлять в большую сторону, чтобы не получить размер меньше минимально допустимого. В данном случае следовало бы с формальной точки зрения принять значение dmax =50,2 мм, но это приведет к существенному завышению припуска. Допустимо округлять и в меньшую сторону, если занижение припуска составит не более 20% допуска. Поэтому окончательно принимаем dmax =50,1 и соответственно корректируем величину допуска в столбце F до 100 мкм.

Аналогичные вычисления производим и в остальных ячейках столбцов I и J. В итоге

|

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

|

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

1 |

Исходное состояние штамповка |

200 |

250 |

600 |

- |

|

52,52 |

2000 |

55 |

53 |

|

|

2 |

Черновое обтачивание |

50 |

50 |

60 |

- |

2100 |

50,42 |

300 |

50,7 |

50,4 |

|

|

3 |

Чистовое обтачивание |

25 |

25 |

0 |

- |

320 |

50,10 |

200 |

50,3 |

50,1 |

|

|

4 |

Черновое шлифование |

10 |

15 |

- |

- |

100 |

50,00 |

100 |

50,1 |

50,0 |

|

|

5 |

Чистовое шлифование |

5 |

15 |

- |

- |

50 |

49,95 |

50 |

50,00 |

49,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zmax= |

2Zmin= |

Завершается заполнение таблицы расчетом полученных предельных припусков и выполнением проверки, суть которой заключается в вычислении разности допуска на заготовку и допуска на деталь и разности между суммами максимальных и минимальных полученных припусков. Если в вычислениях не допущено арифметических ошибок, эти две цифры должны совпасть. Следует иметь в виду, что данная проверка позволяет судить лишь о правильности вычислений, но не об отсутствии принципиальных ошибок в выборе технологических операций, составляющих припуска и т.д.

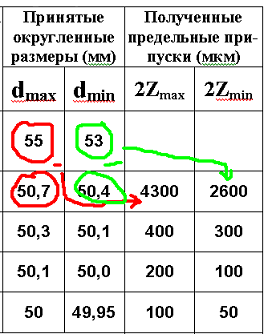

Схема расчета полученных предельных припусков соответствует физическому смыслу припуска. Так, например, максимальный припуск на черновое точение равен максимальному размеру заготовки минус максимальный размер шейки вала после чернового точения, т.е. 4300 мкм = (55 мм – 50,7 мм)*1000

Рис. П3.3. Схема расчета предельных припусков

Окончательный вид таблицы расчета припусков

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный минимальный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

Rz |

h |

|

|

dmax |

dmin |

2Zmax |

2Zmin |

||||

Исходное состояние штамповка |

200 |

250 |

600 |

- |

|

52,52 |

2000 |

55 |

53 |

|

|

Черновое обтачивание |

50 |

50 |

60 |

- |

2100 |

50,42 |

300 |

50,7 |

50,4 |

4300 |

2600 |

Чистовое обтачивание |

25 |

25 |

0 |

- |

320 |

50,10 |

200 |

50,3 |

50,1 |

400 |

300 |

Черновое шлифование |

10 |

15 |

- |

- |

100 |

50,00 |

100 |

50,1 |

50,0 |

200 |

100 |

Чистовое шлифование |

5 |

15 |

- |

- |

50 |

49,95 |

50 |

50 |

49,95 |

100 |

50 |

Проверка расчета 2Zmax-2Zmin=5000-3050=1950 Допуск на заготовку - допуск на деталь =2000-50=1950 |

2Zmax= 5000 |

2Zmin= 3050 |

|||||||||

ПРИЛОЖЕНИЕ 4. Пример №2 расчета припуска

Рассчитать припуски на обработку отверстия диаметром 20-0,05 мм. Глубина отверстия 30 мм.

Расчет сводим в таблицу, которая несколько отличается от использованной в предыдущем примере

Маршрут обработки |

Элементы припуска (мкм) |

Расчетный минимальный припуск 2Zmin (мкм) |

Расчетный максималь-ный размер (мм) |

Допуск на изготовление (мкм) |

Принятые округленные размеры (мм) |

Полученные предельные припуски (мкм) |

|||||

Rz |

h |

|

|

dmax |

dmin |

2Zmin |

2Zmax |

||||

Исходное состояние штамповка |

|

|

|

|

|

|

|

|

|

|

|

Сверление |

50 |

70 |

27 |

0 |

|

19,502 |

200 |

19,5 |

19,3 |

|

|

Зенкерование |

32 |

40 |

0 |

0 |

294 |

19,796 |

100 |

19,8 |

19,7 |

300 |

400 |

Черновое развертывание |

10 |

20 |

0 |

0 |

144 |

19,94 |

100 |

19,9 |

19,8 |

100 |

100 |

Чистовое развертывание |

5 |

10 |

0 |

0 |

60 |

20 |

50 |

20 |

19,95 |

100 |

150 |

Проверка расчета 2Zmax-2Zmin= 150 Допуск на заготовку - допуск на деталь =150 |

2Zmin = 500 |

2Zmax = 650 |

|||||||||

Здесь для сверления

учтен увод сверла

![]() ,

а смещение оси отверстия не учитывалось,

т.к. дальнейшие операции по обработке

отверстия будут базироваться от этой

оси.

,

а смещение оси отверстия не учитывалось,

т.к. дальнейшие операции по обработке

отверстия будут базироваться от этой

оси.

Расчет минимальных припусков вновь производим по формуле [1]

,

но

расчетный размер вычисляем не минимальный,

а максимальный, т.к. именно он является

критическим в оценке

дальнейшей

возможности обработки при разделке

отверстия

,

но

расчетный размер вычисляем не минимальный,

а максимальный, т.к. именно он является

критическим в оценке

дальнейшей

возможности обработки при разделке

отверстия

Элементы припуска выбираем из табл.27 стр.190 [2].

ПРИЛОЖЕНИЕ 5 Чертеж заготовки

ПРИЛОЖЕНИЕ 6 Характеристика технологических процессов

Вид обработки |

Шероховатость Ra, мкм |

Квалитет |

|

Точение |

|

|

|

|

черновое |

50 – 6,3 |

14 - 12 |

|

чистовое |

6,3 – 0,4 |

10 – 8 |

|

тонкое |

1,6 – 0,2 |

9 - 6 |

Сверление |

|

|

|

|

обычное |

25 – 0,8 |

13 - 11 |

|

по кондуктору |

12 - 9 |

|

Зенкерование |

|

|

|

|

черновое |

25 – 6,3 |

13 - 12 |

|

чистовое |

25 – 0,4 |

11 - 8 |

Фрезерование |

|

|

|

|

черновое |

50 – 6,3 |

12 - 11 |

|

чистовое |

10 – 0,8 |

11 - 9 |

Развертывание |

|

|

|

|

нормальное |

12,5 – 0,8 |

11 – 10 |

|

чистовое |

6,3 – 0,2 |

8 - 7 |

|

Тонкое (слесарное) |

3,2 – 0,1 |

6 - 5 |

Протягивание |

|

|

|

|

черновое |

12,5 – 0,8 |

11 – 10 |

|

чистовое |

6,3 – 0,2 |

9 - 6 |

Шлифование |

|

|

|

|

предварительное |

6,3 – 0,4 |

9 - 8 |

|

чистовое |

3,2 – 0,2 |

7 - 6 |

|

тонкое |

1,6 – 0,1 |

5 |

Притирка, хонингование |

1,6 – 0,1 |

5 - 3 |

|

ПРИЛОЖЕНИЕ 7 Характеристики некоторых современных металлорежущих станков

В данном приложении приводятся характеристики и схемы наиболее распространенных станков, выпускаемых в настоящее время на станкостроительных предприятиях стран СНГ и дальнего зарубежья.

Более полную информацию о металлорежущем оборудовании можно получить на сайтах соответствующих компаний в Internet.

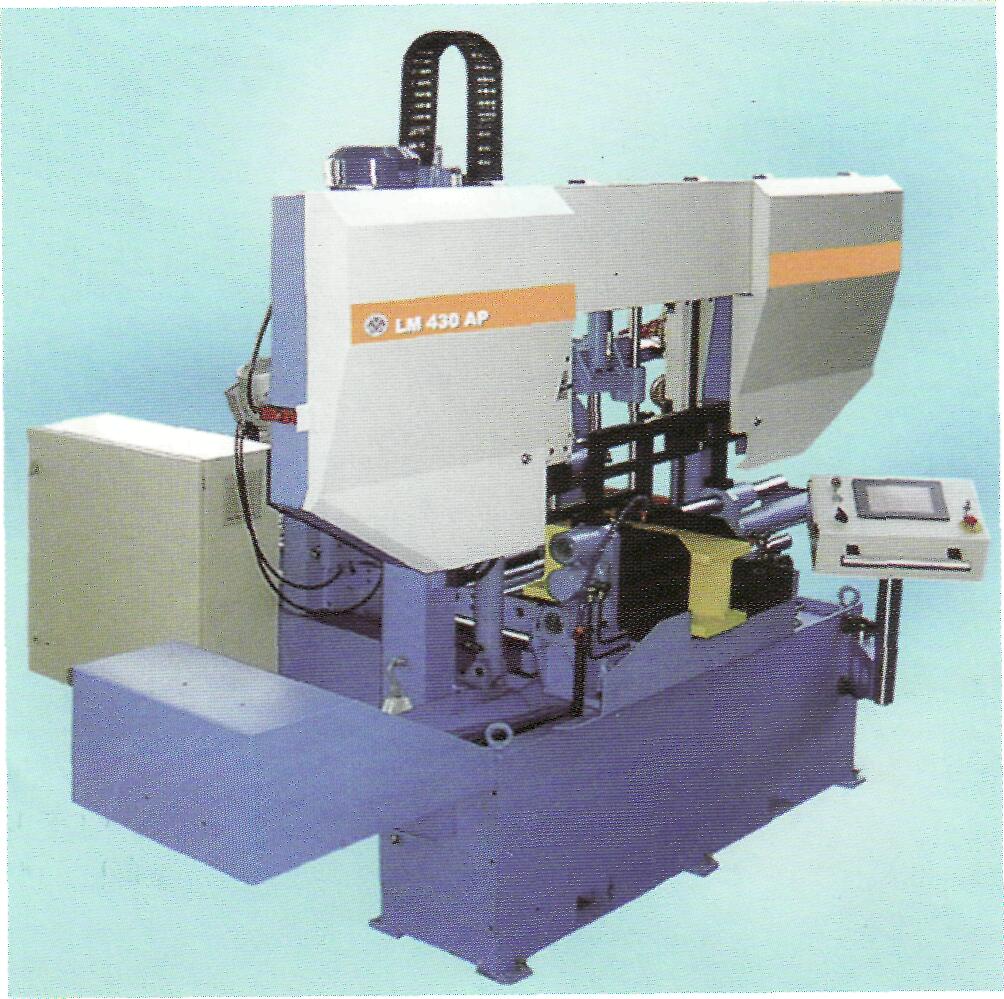

П7.1. Автоматический ленточнопильный станок LM-430-AP

Автоматические двухколонные ленточнопильные станки серии LM изготавливаются в Болгарии. Конструкция и технология производства станков разработаны в сотрудничестве с немецкими компаниями, работающими в области станкостроения. Поставками станков в Россию занимается компания БулТехКом (www.bultechcom.ru).

Станок LM-430-AP предназначен для высокопроизводительной разрезки практически всех видов металлов и сплавов, используемых в современном машиностроении. Применяется в цехах с потребностью к высокопроизводительной, высокоточной и с минимальными отходами резке.

Особенности конструкции

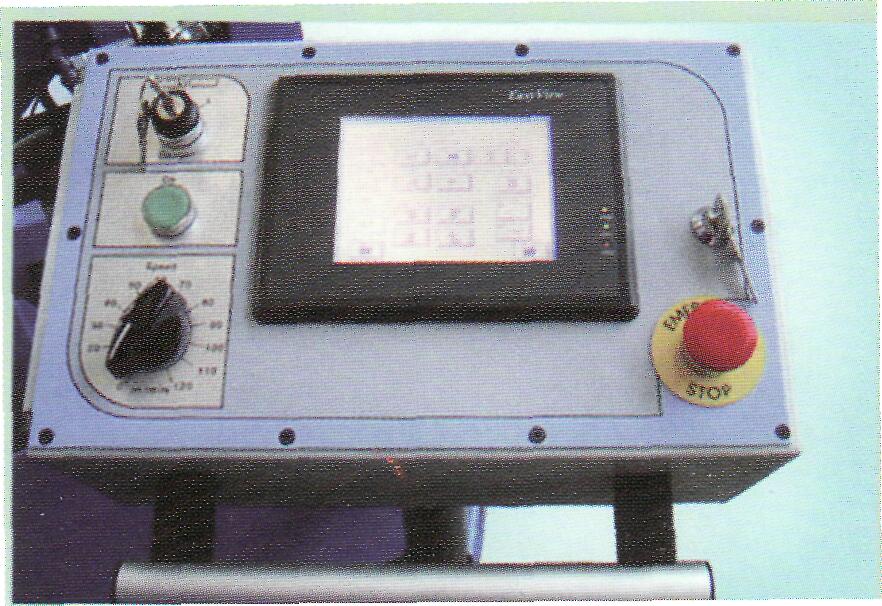

Станок является самым мощным в серии LM. Процесс резания полностью автоматический и задается и контролируется с панели управления.

Рис. П7.1. Общий вид станка |

Рис. П7.2. Панель управления станком |

Зажим заготовки, опускание и поднятие пильной рамы, подача – все эти процессы осуществляются гидравликой. Основные конструктивные элементы станка выполнены из серого чугуна, что придает оборудованию большую жесткость. Направляющие ленточной пилы в своей конструкции сочетают подшипники качения и твердосплавные пластины. Контроль подачи пилы осуществляется автоматически.

В конструкции станка предусмотрены:

контроль усилия зажима заготовки;

датчик натяжения ленты;

не требующий ухода червячный привод.

Таблица П7.1

Техническое описание и характеристики

Техническая характеристика |

Значение |

Модель станка |

LM 430 AP |

Максимальная ширина обработки, мм |

430 |

Максимальная высота обработки, мм |

430 |

Окончание таблицы П7.1

Емкость гидросистемы, литр |

50 |

Количество смазывающе-охлаждающей жидкости, литр |

50 |

Мощность привода главного движения, кВт |

4 |

Размеры пильной ленты, мм |

5400х34х1,1 |

Скорость резания, м/мин |

20 - 120 |

Габариты, мм |

|

Длина |

2950 |

Ширина |

2300 |

Высота |

2200 |

Масса станка, кг |

3150 |

П7.2. Токарно-винторезный станок 16ВТ30

Станок 16ТВ30 предназначен для выполнения токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в патроне или в центрах. Исполнение и категория размещения станка в части условий эксплуатации - УХЛ4 по ГОСТ 15150-69. Станок комплектуется трехкулачковым патроном "Bison" производства Польши и вращающимся центром. Вся электрика станка изготовлена немецкой фирмой "Шнайдер-электрик". В его самой ответственной части - шпиндельном узле, используются подшипники и схемы установки подшипников только ведущих фирм "SKF" и "TAG''. Класс точности станка - Н по ГОСТ 8-82Е.

Таблица П7.2

Техническое описание и характеристики

Техническая характеристика |

Значение |

Максимальные размеры обрабатываемого изделия, мм |

|

Продолжение табл. П7.2

В центрах |

1500; 2000; 3000 |

Над направляющими |

630 |

Над суппортом |

430 |

В выемке станины |

830 |

Шпиндель |

|

Конец шпинделя по ГОСТ 12593-93 |

11/8 |

Диаметр отверстия шпинделя, мм |

103 |

Центр в шпинделе с конусом Морзе по ГОСТ 13214-79 |

метрич. 120/107 |

Привод |

|

Количество скоростей шпинделя |

24 |

Диапазон оборотов, об/мин |

12,5-1250 |

Мощность главного двигателя, кВт |

7,5/11 |

Подачи, мм/об |

|

Диапазон продольной подачи |

0,04-12,0 |

Диапазон поперечной подачи |

0,02-11,0 |

Резьбы |

|

Шаг метрической резьбы, мм |

0,5-120 |

Шаг дюймовой резьбы, нит/1'' |

60-1/4 |

Шаг модульной резьбы, модуль |

0,125-30 |

Шаг питчевой резьбы, питч |

240-1,0 |

Габариты, мм |

|

Габаритные размеры для расстояний между центрами |

1500; 2000; 3000 |

Длина |

3100; 3600; 4600 |

Ширина |

1250 |

Окончание табл. П7.2

Высота |

1400 |

Масса станка, кг |

3160; 3310; 3590 |

П7.3. Токарно-винторезный станок с ЧПУ 16ГС25Ф3

Станок предназначен для выполнения токарных патронных и центровых работ в замкнутом полуавтоматическом цикле обработки деталей типа тел вращения со ступенчатым и криволинейным профилем (включая нарезание крепежных резьб) в различных отраслях промышленности в индивидуальном, мелкосерийном и серийном производстве с мелкими повторяющимися партиями деталей.

Особенности конструкции

Для перемещения суппорта в поперечном направлении применены роликовые опоры качения (танкетки).

Применение 8-ми позиционной инструментальной головки позволяет устанавливать достаточное количество инструмента для полной обработки детали или выполнения групповых наладок

Станки могут выпускаться с различными системами ЧПУ в обозначении станка индекс С1 (SIEMENS), С2 (FAGOR), С3 (Mitsubishi) и т.д., и с межцентровыми расстояниями (РМЦ) 1000мм.

Станки также могут поставляться с транспортером для отвода стружки (при заказе к обозначению станка добавляется индекс «Т»), с механизированным подводом пиноли задней бабки (индекс «М»), с механизированным зажимом заготовки (индекс «П»). Например: 16ГС25Ф3С1ТП с системой «SIEMENS» с транспортером и механическим зажимом заготовки.

Таблица П7.3

Техническое описание и характеристики

Техническая характеристика |

Значение |

Наибольший диаметр заготовки, мм устанавливаемой над станиной |

500 |

Наибольший диаметр заготовки, мм обрабатываемой над станиной |

320 |

Наибольший диаметр заготовки, мм обрабатываемой над суппортом |

200 |

Наибольшая длина устанавливаемой заготовки, мм |

1000 |

Наибольшая длина обработки, мм |

750 |

Высота центров над направляющими |

250 |

Предельные диаметры сверления по стали/по чугуну |

25/28 |

Пределы частот вращения шпинделя, об/мин |

20-2500 |

Мощность привода главного движения, кВт |

11 (15*) |

Класс точности станка по ГОСТ 8-82 |

П |

Габаритные размеры станка, мм |

|

длина: базовое исполнение |

3700 |

с индексом «Т» |

4700 |

с индексом «П» |

3700 |

с индексом «Т» и «П» |

5200 |

ширина |

2260 |

высота |

1750 |

Масса станка (нетто/брутто), кг, не более |

3800/4350 |

Инструмент и принадлежности, входящие в комплект и стоимость станка |

|

Наименование инструмента |

Количество |

086.6001.000 Ключ торцовый |

1 шт |

086.6002.000 Ключ к электрошкафу |

1 шт |

Продолжение табл.П7.3

086.6000.001 Ключ S=8, S=14 мм |

1 шт |

Патрон 3-х кулачковый 7100-0035-П ГОСТ 2675 (с полным комплектом принадлежностей) |

1 комплект |

П7.4. Токарный обрабатывающий центр VL-553 вертикальной компоновки

Токарные станки вертикальной компоновки в последнее время становятся все более популярными из-за своего очевидного преимущества перед станками классической конструкции: они занимают значительно меньшую производственную площадь.

Особенности конструкции

Двухосевой токарный обрабатывающий центр VL-553 выпускается на заводах японской станкостроительной фирмы MORI SEIKI, и является одним из самых мощных в серии VL.

Станок имеет вертикальное расположение шпинделя и инструментальную револьверную головку, позволяющую использовать инструмент с размером хвостовика 32х32 мм.

Обладающий очень жесткой станиной VL-553 имеет сравнительно небольшие размеры, а позволяет производить высокоточную и высокоскоростную обработку крупногабаритных деталей.

Станки фирмы MORI SEIKI поставляются в Россию компанией Вебер Комеханикс (Weber Comechanics www.weber.ru), которая является официальным представителем по продажам и сервисному обслуживанию.

Рис. П7.3. Общий вид станка |

Рис. П7.4 Десятипозиционная револьверная головка с установленными сверлом и резцами |

Таблица П7.4

Техническое описание и характеристики

Техническая характеристика |

Значение |

Модель станка |

VL-553 |

Максимальный диаметр обработки, мм |

650 |

Максимальная длина обработки, мм |

653 |

Размер патрона, дюйм |

15 (18, 21, 24) |

Перемещение по оси X, мм |

350 |

Перемещение по оси Y, мм |

660 |

Пределы частот вращения шпинделя, об/мин |

20-2000 |

Количество инструментов (емкость револьверной головки) |

10 (12) |

Мощность привода главного движения, кВт |

30 (22) |

Масса станка, кг |

12000 |

П7.5. Сверлильно-фрезерный станок ГС520

Станок предназначен для выполнения фрезерных, сверлильных, резьбонарезных работ.

Особенности конструкции

- возможность поворота корпуса шпиндельной головки вокруг колонны на 360 градусов;

- возможность поворота шпиндельной головки вокруг горизонтальной оси в диапазоне 90 градусов позволяет производить обработку поверхностей, расположенных под различными углами к рабочей поверхности стола;

- удобное реверсирование шпинделя;

- наличие тонкой вертикальной подачи шпинделя и настройка на заданную глубину обработки.

Таблица П7.5

Техническое описание и характеристики

Техническая характеристика |

Значение |

Наибольший условный диаметр сверления, мм |

16 |

Наибольший условный диаметр торцевого фрезерования, мм |

40 |

Наибольший диаметр нарезаемой резьбы в стали |

М16 |

Наибольшее перемещение пиноли шпинделя, мм |

60 |

Расстояние от оси шпинделя до образующей колонны, мм |

227,5 |

Размеры крестового стола, мм: |

|

- ширина |

200 |

- длина |

500 |

Поперечный ход стола, мм |

200 |

Продолжение табл.П7.5

Продольный ход стола, мм |

320 |

Число скоростей шпинделя |

6 |

Пределы частот вращения шпинделя, об/мин. |

100...1800 |

Подача шпинделя |

ручная |

Угол поворота корпуса вокруг колонны |

360 |

Угол поворота головки вокруг горизонтальной оси |

90 |

Внутренний конус отверстия шпинделя |

Морзе 2 |

Мощность привода, кВт |

0,75 |

Цена деления лимбов, мм: |

|

- продольного перемещения стола |

0,05 |

- поперечного перемещения стола |

0,05 |

вертикального перемещения шпинделя |

1 |

точного вертикального перемещения шпинделя |

0,05 |

Габаритные размеры станка (LxBxH), мм, не более |

700x700x1280 |

Масса станка, кг, |

260 |

Габаритные размеры упаковки (LxBxH), мм |

890x850x1445 |

Таблица П7.6

Комплект поставки станков

Наименование |

Количество |

Станок в сборе |

1 |

Таблица П7.7

Инструмент и принадлежности (входят в комплект и стоимость станка)

Наименование инструмента |

Количество |

Ключ 7811-0024 ГОСТ 2839-80 |

1 |

Клин 7851-0012 ГОСТ 3025-78 |

1 |

Втулка 6100-0141 ГОСТ 13598-85 |

1 |

Таблица П7.8

Инструмент и принадлежности (поставляются по требованию заказчика за отдельную плату)

Наименование инструмента |

Количество |

Патрон сверлильный 6150-7003-01 ТУ РБ 0022.3728.021-95 |

1 |

Тиски 7200-0210-02 ГОСТ 16518-96 |

1 |

Оправка 6039-0012 ГОСТ 2682-86 |

1 |

Патрон цанговый 042.2502.000СБ |

1 |

П7.6. Универсальный консольно-фрезерный станок ОРША-Ф32Ш

Станок предназначен для фрезерования плоских и фасонных поверхностей цилиндрическими, торцовыми и концевыми фрезами, а также для сверлильных и расточных операций.

Особенности конструкции

- бесступенчатое регулирование частот вращения шпинделя и скоростей подач;

- экономичный уровень энергопотребления;

- пакет автоматических циклов;

- режим "отскок - подскок";

- возможность осуществления фиксированных дискретных подач по координатам;

- возможность получения высокой точности и чистоты обработки плоских поверхностей деталей, что позволяет исключить отдельные плоскошлифовальные операции;

- автономная централизованная система смазки;

- гидрофицированный зажим инструмента.

Таблица П7.9

Техническое описание и характеристики

Техническая характеристика |

Значение |

Размеры рабочей поверхности стола, мм: |

|

- длина |

1400 |

- ширина |

320 |

Точностные параметры, максимально достигаемые на образце-изделии: |

|

- размер образца-изделия, мм |

400х200х180 |

- плоскостность, мкм |

20 |

- параллельность, мкм |

20 |

- перпендикулярность, мкм |

12 |

- шероховатость поверхности, обработанной эльборовым инструментом, Ra |

1.25 |

Наибольшее перемещение стола (ручное), мм: |

|

- продольное (координата X) |

840 |

- поперечное (координата Y) |

320 |

Расстояние от торца горизонтального шпинделя до рабочей поверхности стола, мм: |

|

- наибольшее |

450 |

- наименьшее |

40 |

Расстояние от торца вертикального шпинделя до рабочей поверхности стола, мм: |

|

- наибольшее |

540 |

- наименьшее |

120 |

Ход пиноли вертикального шпинделя, мм |

70 |

Наибольшая масса устанавливаемой заготовки (включая приспособление), кг |

300 |

Наружный диаметр концов шпинделей, мм: |

|

- горизонтального |

128,57 |

- вертикального |

88,882 |

Пределы частот вращения шпинделей, об/мин: |

|

Продолжение табл.П7.9

- горизонтального |

25...2000 |

- вертикального |

71...2240 |

Пределы рабочих подач стола, мм/мин: |

|

- продольных и поперечных (координаты X и Y) |

25...1250 |

- вертикальных (координата Z) |

6,6...330 |

Скорость ускоренных перемещений стола, мм/мин: |

|

- по координатам X иY |

3000 |

- по координате Z |

800 |

Мощность приводов фрезерных шпинделей, кВт: |

|

- горизонтального |

7,5 |

- вертикального |

4,0 |

Наибольший крутящийся момент на фрезерных шпинделях, Нм: |

|

- горизонтального |

1000 |

- вертикального |

210 |

Мощность привода подач, кВт |

2.2 |

Масса станка, кг |

3142 |

Наибольший крутящийся момент на фрезерных шпинделях, Нм: |

|

Габаритные размеры станка, мм: |

|

- длина |

2454 |

- ширина |

1890 |

- высота |

2425 |

П7.7. Горизонтально-фрезерный станок FU-350R

(модель аналога, производимого в СНГ - 6Т82)

Станок имеет следующие режимы работы:

-традиционный режим работы;

-автоматические циклы обработки: маятниковое фрезерование, фрезерование с ускоренным перескоком, фрезерование по прямоугольному циклу в трёх плоскостях XY; XZ; YZ посредством кулачкового управления.

Рис. П7.5. Общий вид станка FU-350R

Особенности конструкции

- механизм опускания консоли и механизм попутной подачи в продольной координате;

- электромеханическое приспособление для зажима инструмента;

- главные узлы (основная плита, стойка, консоль, суппорт, стол изделия) изготовлены из серого чугуна и имеют оптимальную форму;

- фторопластовые направляющие консоли и поперечные салазки обладают хорошими антифрикционными свойствами.

Таблица П7.10

Техническое описание и характеристики

Техническая характеристика |

Значение |

Рабочая поверхность стола, мм |

315 x 1250 (375 x 1600*) |

Количество пазов для зажима |

4 |

Нагрузка на стол, кг |

1000 |

Продольное перемещение стола , мм |

850 |

Поворот стола в обе стороны, град. |

45 |

Поперечное перемещение крестового суппорта, мм |

270 |

Вертикальное перемещение консоли, мм |

355 (505*) |

Мощность главного привода, кВт |

5.5 (7.5* ) |

Макс. крутящий момент на шпинделе, Нм |

1850 |

Конус инструмента |

ISO-50 |

Диаметр переднего подшипника, мм |

110 |

Количество подач |

18 |

Знаменатель геометрической прогрессии |

1.25 |

Диапазон частот вращения, об/мин |

28 - 1400 (28 - 2240*) |

Продольные и поперечные подачи, мм/мин |

16 - 800 |

Вертикальные подачи, мм/мин |

5 - 250 |

Ускоренный ход, вдоль и поперек, мм/мин |

3150 |

Ускоренный ход по вертикали, мм/мин |

1000 |

Скорость подачи СОЖ, л/мин |

10 |

* - специальное исполнение

П7.8. Вертикально-фрезерный станок FSS-350R

(модель аналога, производимого в СНГ - 6Т12)

Вертикальный консольно-фрезерный станок с крестовым столом FSS-350R предназначен для выполнения в автоматических циклах обработки маятникового фрезерования, фрезерования с ускоренным перескоком, фрезерования по ускоренному циклу в трех плоскостях (XY; XZ; YZ) посредством кулачкового управления.

Рис. П7.6. Общий вид станка FSS -350R

Особенности конструкции

- механизм опускания консоли и механизм попутной подачи в продольной координате;

- электромеханическое приспособление для зажима инструмента;

- главные узлы: основная плита, стойка, консоль, суппорт, стол изделия - изготовлены из серого чугуна и имеют оптимальную целесообразную форму;

- фторопластовые направляющие консоли и поперечные салазки обладают хорошими антифрикционными свойствами и аварийной антизадирной способностью;

- мощность приводов и высокая жесткость станков позволяют применять повышенные режимы обработки;

- точность и высокое качество обработки;

- надежность и долговечность.

Таблица П7.11

Техническое описание и характеристики

Техническая характеристика |

Значение |

Рабочая поверхность стола, мм |

315 x 1250 (375 x 1600*) |

Количество пазов для зажима |

4 |

Нагрузка на стол, кг |

1000 |

Продольное перемещение стола, мм |

850 |

Поперечное перемещение крестового суппорта, мм |

270 |

Вертикальное перемещение консоли, мм |

355 (505*) |

Мощность главного привода, кВт |

5.5 (7.5*) |

Макс. крутящий момент на шпинделе, Нм |

1850 |

Конус инструмента |

ISO-50 |

Диаметр переднего подшипника, мм |

100 |

Количество подач |

18 |

Перемещение пиноли, мм |

90 |

Угол поворота в обе стороны, град. |

45 |

Знаменатель геометрической прогрессии |

1.25 |

Диапазон частот вращения, об/мин |

28 - 1400 (28 - 2240*) |

Продольные и поперечные подачи, мм/мин |

16 - 800 |

Вертикальные подачи, мм/мин |

5 - 250 |

Ускоренный ход, вдоль и поперек, мм/мин |

3150 |

Ускоренный ход по вертикали, мм/мин |

1000 |

Скорость подачи СОЖ, л/мин |

10 |

* - специальное исполнение

П7.9. Фрезерный вертикальный обрабатывающий центр NV4000 DCG

Фрезерные станки с ЧПУ серии NV выпускаются на заводах японской станкостроительной фирмы MORI SEIKI, предназначены для авиационной и автомобильной отраслей промышленности. Могут эффективно применяться также везде, где требуется высокая точность обработки при сохранении столь же высокой производительности. Для достижения подобных результатов обработки обладают повышенной жесткостью станины и большим диапазоном рабочих скоростей.

Станок NV4000 DCG является самой миниатюрной моделью серии и оптимизирован для обработки сравнительно небольших деталей из легких сплавов

Рис. П7.7.. Общий вид станка NV4000 DCG

Рис. П7.8. Схема станины станка NV4000 DCG

Таблица П7.12

Техническое описание и характеристики

Техническая характеристика |

Значение |

Модель станка |

NV4000 DCG |

Продольное перемещение (ось X), мм |

600 |

Поперечное перемещение (ось У), мм |

400 |

Вертикальное перемещение (ось Z), мм |

400 |

Конус шпиндельной головки |

№40 |

Размеры стола, мм |

700 х 450 |

Максимальная нагрузка на стол, кг |

350 |

Максимальная скорость вращения шпиндельной головки, об/мин |

12000 (20000, 30000) |

Продолжение табл. П7.12

Количество инструментов |

20 (40, 60) |

Мощность двигателя шпиндельной головки, кВт |

18,5 (15, 11) |

Масса станка, кг |

6740 |

ПРИЛОЖЕНИЕ 9 Характеристика наиболее производительного металлорежущего оборудования ВАСО

В данном приложении приводятся характеристики и схемы наиболее важных для совершенствования производства станков, имеющихся в настоящее время на ВАСО.

Задача инженерно-технических работников завода – как можно быстрее освоить это оборудование с целью достижения максимальной производительности труда при минимальной себестоимости изделий.

П8.1. Вертикально-фрезерный специализированный станок с ЧПУ мод. ФП37Т.

Станок предназначен для обработки титана. Выпускается Савеловским машиностроительным заводом (ОАО «СМЗ»). Представляет собой вертикально-фрезерный специализированный станок с ЧПУ. Он создан на базе вертикально-фрезерного станка ФП-37, отличающегося высокой жесткостью конструкции. Новая модель предназначена для высокопроизводительной обработки фасонных поверхностей корпусных деталей типа балок, кронштейнов, лонжеронов, изготавливаемых из высокопрочных титановых сплавов и легированных сталей. Создание станка вызвано тем, что в новых самолетах проявилась тенденция к увеличению количества деталей больших размеров и сложных деталей из титана. Станок позволяет фрезеровать торцовыми и концевыми фрезами, сверлить, растачивать отверстия и нарезать резьбу. В конструкции применены литые базовые детали повышенной жесткости, направляющие скольжения с антифрикционным покрытием, использование которых позволяет значительно повысить скорости перемещений по координатам, не снижая демпфирующей способности.

Главный привод — одноосевая шпиндельная головка (с максимальным крутящим моментом 1600 Нм, частотой вращения до 4500 об/мин) производства ОАО «СМЗ» с асинхронным электродвигателем фирмы Siemens в комплекте с планетарным двухступенчатым редуктором фирмы ZF (Германия). Станок оборудован многофункциональной системой подачи СОЖ, которая подается через шпиндель и инструмент. Мощность двигателя в режиме S1 — 52 кВт, S6 — 62,5 кВт, максимальный момент при S1 — 1200 Нм, в режиме S6 — 1600 Нм.

Конструкция головки позволяет вести высокопроизводительное силовое фрезерование, характерное для обработки титана, обеспечивая высокую жесткость, динамику и виброустойчивость. Станок оснащен контактной измерительной системой для контроля за состоянием инструмента и детали фирмы Renishaw, магазином на 12 позиций с манипулятором смены инструмента. В качестве системы управления используется отечественная УЧПУ Flex NC (современная разработка фирмы ОАО «СМЗ» и ООО «Станкоцентр», г. Москва) на основе контроллера Delta Tau (США).

Скорость рабочих подач по осям X, Y от 0,5 до 16 м/мин, по Z — от 0,5 до 10 м/мин. Жесткая конструкция станка в сочетании с комбинированными направляющими дает возможность обеспечить производительность более 500 см3/ мин при черновом фрезеровании.

Высокая производительность обеспечивается также благодаря обильному охлаждению под высоким давлением.

П8.2. Обрабатывающий центр TARKYS

(Совместный продукт ОАО «СМЗ»,

Россия, и JOBS S.p.A., Италия)

Итальянская станкостроительная компания "Jobs" в конце 2008 – начале 2009 года реализовала российским авиастроительным предприятиям 11 металлообрабатывающих центров на общую сумму порядка $45 млн. В России стратегическим партнером компании "Jobs" выступает Савеловский машиностроительный завод (входящий в ГК "Бородино"), который осуществляет поставки, гарантийное и постгарантийное обслуживание станков "Jobs". В частности, в 2008 году ОАО "Савеловский машиностроительный завод" подписало договор с ОАО "Воронежское акционерное самолетостроительное общество" (ВАСО) на поставку 4 высокоскоростных пятикоординатных фрезерных станков производства компании "Jobs" (Пьяченца, Италия). Согласно контракту первые станки модификации Jomax 265, Linx 30, Tarkus, на общую сумму 350 млн. рублей были поставлены и запущены на ВАСО в начале 2009 года. В настоящее время парк этих станков продолжает увеличиваться.

Рис. П7.9 Обрабатывающий центр TARKYS

Tarkus – это высокоскоростной фрезерный обрабатывающий центр большой мощности. Первый такой станок запущен на ВАСО в начале 2009 года..

Поставлены следующие модификации станков совместногопроизводства Савеловского машиностроительного завода и итальянской фирмы "Jobs": - Jomax 265 – фрезерный станок большой мощности с подвижным порталом среднего размера для технологии 3/3+2/4/5 координатной обработки. Скорость осевых перемещений – до 32 м/мин; - Tarkus – пятикоординатный фрезерный станок для обработки высокотвердых изделий (в том числе из титана) со скоростью осевого перемещении до 32 м/мин. - Linx Compact 30 - высокоскоростной пятикоординатный фрезерный станок с подвижным порталом и линейными двигателями с допустимой скоростью осевых перемещений до 60 м/мин и интерполярными ускорениями, превышающими 1,5G. Ширина рабочего стола – 3 метра.

П8.3. Многоцелевые сверлильно-фрезерно-расточные ОЦ ОАО «СМЗ»

Таблица П8.1

Техническое описание и характеристики станков нормальной точности

Технические характеристики |

Модель станка |

||

2ФП241С |

МЦ-2 |

Гексамех-1 |

|

Габариты рабочей поверхности стола (мм) |

29400 × 1800 |

3150 × 6000 |

3000 × 800 |

Наибольшее линейное перемещение (мм) |

X = 19000 Y = 2250 Z = 425 |

X = 6000 Y = 3200 Z = 1000 |

X = 3000 Y = 800 Z = 700 |

Наибольшее угловое перемещение (град) |

A = ± 20 |

A,B = ± 45 |

A = ± 30 B = ± 25 |

Наибольшая рабочая подача (м/мин) |

По осям X, Y = 5 по Z = 3 |

100 |

30 |

Продолжение табл. П8.1

Скорость быстрых перемещений (м/мин) |

По осям X, Y = 10 по Z = 0,5 |

120 |

100 |

Наибольший крутящий момент на шпинделе (Н*м) |

780 |

|

|

Мощность главного привода (кВт) |

45 |

40 |

30/40 |

Частота вращения шпинделя (об/мин) |

до 8000 |

до 24000 |

до 24000 |

Конус шпинделя |

SK50 |

HSK-A63 |

|

Магазин инструментов (шт) |

12 |

24 |

|

Таблица П8.2

Техническое описание и характеристики станков повышенной точности

Технические характеристики |

Модель станка |

|||

ФП37Т |

ФП-95ВС |

МЦ-1 |

СМ 1250-630 |

|

Габариты рабочей поверхности стола (мм) |

3000 × 1000 |

6900 × 1600 |

1250 × 630 |

1250 × 630 |

Наибольшее линейное перемещение (мм) |

X = 3000 Y = 1000 Z = 500 |

X = 7000 Y = 1800 Z = 500 |

X = 1500 Y = 900 Z = 600 |

X = 1250 Y = 750 Z = 600 |

Наибольшее угловое перемещение (град) |

- |

A = ± 110 С = ± 360

|

A = ± 105 С = ± 200

|

-

|

Продолжение табл. П8.1

Наибольшая рабочая подача (м/мин) |

По осям X, Y = 10 по Z = 5 |

По осям X, Y = 10 по Z = 5 |

20 |

10 |

Скорость быстрых перемещений (м/мин) |

16 |

По осям X, Y = 10 по Z = 7 |

По осям X, Y = 20 по Z = 10 |

25 |

Наибольший крутящий момент на шпинделе (Н*м) |

1600 |

90 |

50 |

250 |

Мощность главного привода (кВт) |

62,5 |

43 |

26 |

26 |

Частота вращения шпинделя (об/мин) |

до 1600 |

до 24000 |

до 20000 |

до 24000 |

Конус шпинделя |

SK50 |

HSK-A63 |

HSK-A63 |

HSK-A63 |

Магазин инструментов (шт) |

12 |

12 |

16 |

20,30,40 |

ОЦ портального типа изготавливаются с неподвижными порталами (модели ФП-93ВС, ФП-95ВС, ФП-9-2НЦ, ФП-95ВСУ, ВФ-5ВС) и подвижными порталами (модели ФП-141, 2ФП-241С, ТСР-30ТS). Станки предназначены для механической обработки крупногабаритных деталей типа балок, элементов шпангоутов, панелей, корпусов и других деталей из сталей, титановых и алюминиевых сплавов. Первые модели ФП-93ВС и ФП-9-2НЦ имеют по три управляемые координаты Х, Y, Z; модели ФП-95ВСУ, ФП-95ВС и ВФ-5ВС оснащены двухкоординатной поворотной головкой, которая находится на шпиндельной бабке и высокоскоростными электрошпинделями мощностью 45/35 кВт, что позволяет производить обработку одновременно по пяти координатам. Наличие в составе приводов подач высокодинамичных серводвигателей и в сочетании с ШВП с шагом 20 мм позволили значительно повысить производительность и качество обработки деталей.

Уникальные по размерам двухпортальные станки модели ФП-141, 2ФП-241С массой до 140 т, имеющие четыре управляемые координаты Х, Y, Z, А, позволяют обрабатывать наиболее длинномерные детали сложной формы для авиационной и аэрокосмической техники. Высокая мощность и быстроходность главного привода дают возможность производить высокоскоростную обработку деталей с большим объемом снимаемой стружки, в том числе, интегральных деталей, типичных для указанных выше отраслей машиностроения.

Высокоскоростной 5-координатный ОЦ с гибридной структурой (триподом) модели. МЦ-2 со скоростями линейных подач до 100 м/мин. Суперскоростной 5ти-координатный ОЦ с гибридной кинематикой (триподом) и гибкой системой базирования модели МЦ-3, со скоростью линейных подач 120 м/мин создан на базе модели МЦ-2. Центры предназначены для комплексной обработки крупногабаритных объемных изделий одинарной, двойной и знакопеременной кривизны из конструкционных сталей, титановых и алюминиевых сплавов, композиционных материалов. И могут использоваться в аэрокосмической, судостроительной, автомобильной и других отраслях машиностроения.

Компоновка центров предусматривает линейные перемещения по оси Х (перемещение траверсы) и оси Y (перемещение каретки), выполненные с применением традиционных механизмов, и 3Z модуль (трипод), осуществляющий перемещение шпинделя в направлении оси Z, а также поворот А вокруг оси X и поворот В вокруг оси Y, закрепленный на каретке и выполненный на элементах параллельной кинематики.

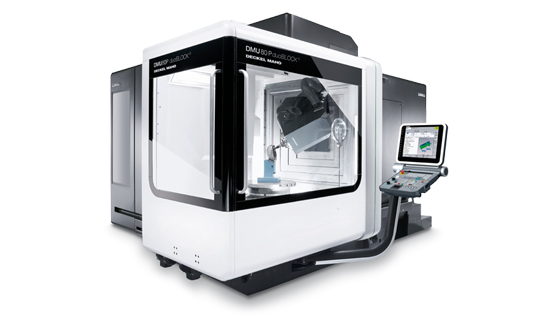

П8.4. Характеристики станка DMU-80P

Этот тип станков на ВАСО в настоящее время прошел пробный этап эксплуатации в цехах механической обработки деталей сложной формы из легких сплавов и титановых сплавов. Он зарекомендовал себя с самой лучшей стороны как по надежности и производительности, так и по себестоимости обработки. Ожидается дальнейшее увеличение количества подобного оборудования на заводе.

Рис. П8.1. Общий вид станка DMU-80P

Основные узлы станка:

инструментальный магазин с устройством смены инструмента;

защитное ограждение;

фрезерная головка с главным приводом;

зона обслуживания (гидравлика, пневматика, централизованная смазка);

рабочий стол;

пульт управления с системой ЧПУ;

устройство подачи СОЖ с транспортером стружки;

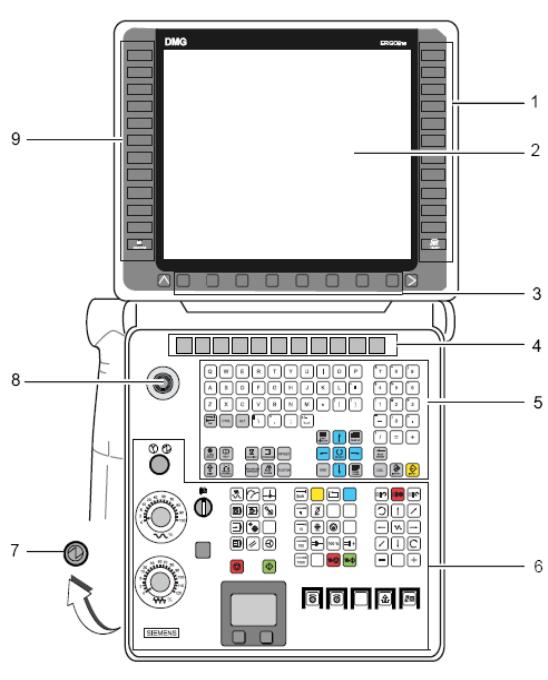

Пульт управления станка производен фирмой Siemens. Состоит из монитора, панели управления фирмы DECKEL MAHO, электронного замка, клавиши подтверждения и поворотной опоры.

Рис. П8.2. Основные клавиши панели управления

Вертикальная колонка программируемых клавиш

Монитор

Горизонтальная строка программируемых клавиш

Конфигурируемые программируемые клавиши

Панель с клавишами функций управления

Панель с клавишами функций станка

Клавиша подтверждения

Клавиша аварийного останова

Вертикальная колонка программируемых клавиш

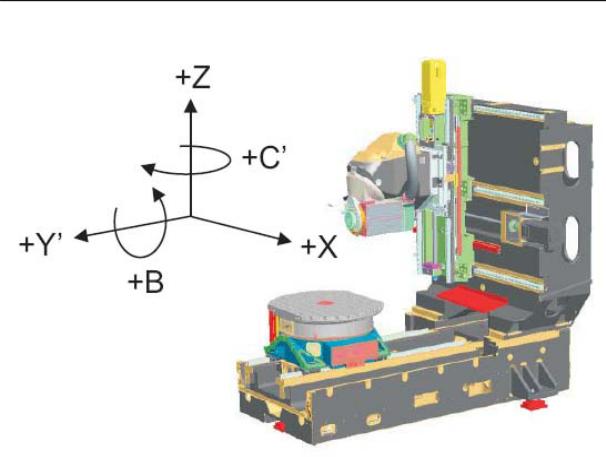

Кинематическая схема станка.

Станок имеет горизонтальный поворотный стол и горизонтальный шпиндель

Рис. П8.3. Кинематическая схема станка DMU-80P

Технические характеристики

Рабочая область: Перемещения по осям X, Y и Z - 800 мм;

Точность перемещений по всем осям 0,001 мм: Скорости: Главного привода 20 - 8000 мин-1 (бесступенчато); подачи 20-10000 мм/мин (бесступенчато); ускоренный ход 20 - 20000 мм/мин (бесступенчато); максимальная скорость вращения стола 30 мин-1

Максимальная нагрузка на стол 1400 кг

Максимальная высота детали 1400 мм Максимальный диаметр инструмента 160 мм

Максимальная длина инструмента 450 мм Максимальный диаметр детали при максимальной длине инструмента 800 мм

ед.