- •1. Общие положения разработки технологического процесса

- •1.1. Изучение рабочего чертежа детали

- •1.2. Анализ соответствия требований к изготовлению деталей их служебному назначению

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства

- •1.5. Группы контроля заготовок

- •1.6. Выбор метода получения заготовок

- •1.7. Выбор технологических баз для установки заготовок

- •1.8. Составление маршрута обработки заготовки

- •1.9. Выбор последовательности переходов в операции и средств их технологического оснащения

- •1.10. Выбор инструментального материала

- •1.11. Определение припусков

- •1.11.1. Роль правильного выбора припуска

- •1.11.2. Методы определения припусков

- •2. Рекомендации по выполнению курсового проекта

- •2.1. Задание на курсовой проект

- •2.2. Анализ исходных данных

- •2.3. Анализ обрабатываемого материала

- •2.4. Выбор заготовки

- •2.5. Выбор технологического процесса

- •2.6. Выбор процессов обработки

- •2.7. Выбор установочных баз

- •2.8. Выбор оборудования

- •2.9. Расчет режимов резания

- •2.9.1. Расчет режимов резания при точении

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2.9. Расчет режимов резания

Рассчитываем партию деталей из предположения, что задел должен составлять 20 дней. (Обычно принимают величину задела 15-25 дней).

![]() ,

,

где ![]() – количество деталей на изделие,

=4;

– количество деталей на изделие,

=4;

N – годовая программа выпуска N=1120 ;

m – задел (дней);

Ф – количество рабочих дней в году Ф=260.

2.9.1. Расчет режимов резания при точении

Принимаем максимально возможную глубину резания (t мм), чтобы снять весь припуск за один проход. Подачу рассчитываем по формуле [2]

S=k*r+c,

где r – радиус (мм) при вершине резца; k, c – постоянные (они приведены в [2]) или принимаем подачу по укрупненным справочным данным [2].

Токарная операция. Обработка поверхности {1} (торцевание).

Станок - токарно-револьверный 1П326, мощность 4,5 кВт. Приспособление – трехкулачковый патрон.

Первый переход. Установить, закрепить и снять заготовку. Вспомогательное время 0,33 мин (20с).

Второй переход.

Торцевать поверхность {1}. Инструмент

[3, c.116, табл.3 и с.121, табл.8]

– резец подрезной отогнутый с пластинками

из твердого сплава ВК8 ГОСТ 18880-73 с

радиусом при вершине r=1,0мм,

![]() =100,

1=10,

=100,

1=10,

![]() 0.

Путь врезания и выхода резца принимаем

0.

Путь врезания и выхода резца принимаем

![]() 2мм.

Расчетная длина резания

2мм.

Расчетная длина резания

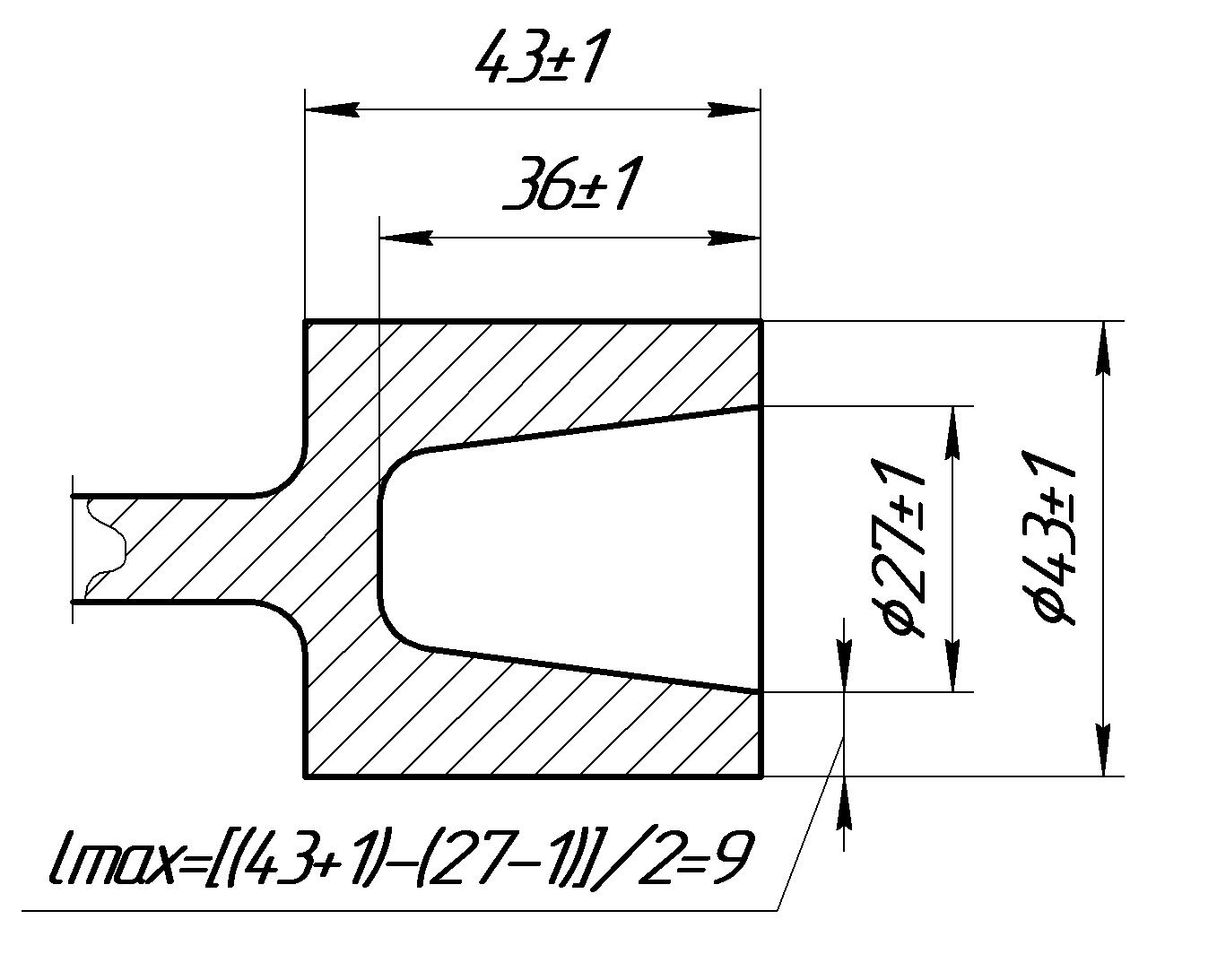

![]() 9мм.

9мм.

Рис.7. Схема определения длины резания при торцевании

Режимы обработки:

Глубина резания – на весь припуск, т.е. t=1,5мм. Это допустимо, так как шероховатость должна получиться не более, чем Rа=3,2мкм [3, с.265, табл.2], при разрешенной по чертежу Rz=40мкм.

Подача (выбираем из [3, с.268, табл.14])

![]() мм/об.

мм/об.

Эту подачу необходимо умножить на поправочный коэффициент [3] для прочных сталей k=1,25.

![]() мм/об.

мм/об.

Принимаем по паспорту станка ближайшее меньшее значение подачи

![]() 0,65

мм/об.

0,65

мм/об.

Период стойкости инструмента принимаем, в соответствиями с рекомендацией [3, с.268], равным Т=60 мин.

Скорость резания

где

где

![]() ,

m, x, y,

,

m, x, y,

![]() и другие константы, учитывающие конкретные

особенности процесса обработки, взяты

из справочника [3].

и другие константы, учитывающие конкретные

особенности процесса обработки, взяты

из справочника [3].

Число оборотов шпинделя

![]() об/мин,

об/мин,

где D=43мм – диаметр заготовки.

Принимаем по паспорту станка ближайшее меньшее значение оборотов шпинделя

![]() =108

об/мин.

=108

об/мин.

Действительная скорость резания будет равна

![]() м/мин.

м/мин.

Сила резания рассчитывается по методике [3]

![]()

Аналогично рассчитывается мощность, потребная на осуществление процесса резания

![]() .

.

Отсюда видно, что потребная мощность значительно меньше располагаемой (0,75 < 4,5), и ничего в спроектированном техпроцессе изменять не нужно.

Основное технологическое время

![]() .

.

Суммарное вспомогательное время принимаем

![]() .

.

Сюда входят затраты времени на перевод револьверной головки в нужную позицию, на установку, закрепление и снятие заготовки и др.

Далее определяем штучное время

![]()

![]() ,

,

где:

![]() - процент времени

на техническое обслуживание рабочего

места (периодической регулировки,

удаления стружки и т.д.);

- процент времени

на техническое обслуживание рабочего

места (периодической регулировки,

удаления стружки и т.д.);

![]() -

процент времени на организационное

обслуживание рабочего места (смазка,

осмотр и проверка инструмента, раскладка

и уборка чертежей, инструмента и т.д.);

-

процент времени на организационное

обслуживание рабочего места (смазка,

осмотр и проверка инструмента, раскладка

и уборка чертежей, инструмента и т.д.);

![]() - процент времени на отдых и личные нужды

рабочего.

- процент времени на отдых и личные нужды

рабочего.

Величины , и необходимо принимать в соответствии с рекомендациями справочника нормировщика-машиностроителя или по соответствующим нормативам авиационной промышленности. Для целей курсового проектирования их можно принять по 4% каждую.

Кроме торцевания в первой технологической операции предусматривается еще и снятие фаски и зенкерование. Их выполнение требует также затрат времени. Оценим эти затраты как еще 3,5мин. Следовательно, суммарное время составит

![]() .

.

Общее подготовительно-заключительное время для рабочего места токаря-револьверщика можно принять 30 мин. Но так как на этом месте будет выполняться две операции по обработке детали “Стакан ушковый”, то для каждой из операций планируем по 15мин подготовительно-заключительного времени.

Следовательно, штучно-калькуляционное время будет равно

,

где

=345

- объем партии деталей.

,

где

=345

- объем партии деталей.

Рассчитанное штучно-калькуляционное время необходимо внести в сводную карту технологического процесса.

В курсовом проекте необходимо рассчитать 2-3 характерные технологические операции. Для них должны быть рассчитаны припуски, параметры обработки (глубина резания, подача, скорость, сила и мощность резания, а также штучно-калькуляционное время). Для этих операций должны быть разработаны схемы наладок оборудования с указанием способа базирования. Для остальных операций допускается использование статистических сведений из справочной литературы.

В заключении к пояснительной записке по проекту необходимо сделать краткие выводы и предложить рекомендации по совершенствованию техпроцесса для ситуаций с изменением программы выпуска в большую или меньшую сторону.