- •1. Общие положения разработки технологического процесса

- •1.1. Изучение рабочего чертежа детали

- •1.2. Анализ соответствия требований к изготовлению деталей их служебному назначению

- •1.3. Анализ технологичности конструкции детали

- •1.4. Определение типа производства

- •1.5. Группы контроля заготовок

- •1.6. Выбор метода получения заготовок

- •1.7. Выбор технологических баз для установки заготовок

- •1.8. Составление маршрута обработки заготовки

- •1.9. Выбор последовательности переходов в операции и средств их технологического оснащения

- •1.10. Выбор инструментального материала

- •1.11. Определение припусков

- •1.11.1. Роль правильного выбора припуска

- •1.11.2. Методы определения припусков

- •2. Рекомендации по выполнению курсового проекта

- •2.1. Задание на курсовой проект

- •2.2. Анализ исходных данных

- •2.3. Анализ обрабатываемого материала

- •2.4. Выбор заготовки

- •2.5. Выбор технологического процесса

- •2.6. Выбор процессов обработки

- •2.7. Выбор установочных баз

- •2.8. Выбор оборудования

- •2.9. Расчет режимов резания

- •2.9.1. Расчет режимов резания при точении

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

1.8. Составление маршрута обработки заготовки

Маршрут обработки составляется в два этапа: первый (укрупненный) – до выбора технологических баз, второй (уточненный) – после назначения базирования. Исходя из чертежа заготовки, чертежа детали, требований к ним и с учетом требований по точности и допустимой шероховатости детали, ее размеров, массы и других особенностей, выбирают один или несколько методов окончательной обработки. Затем назначают первые операции (черновые), а далее – промежуточные, позволяющие произвести необходимую подготовку поверхности заготовки для финишной обработки.

Основной принцип назначения маршрута: каждый последующий метод должен быть более точным, чем предыдущий. Кроме того, допуск на промежуточный размер и качество поверхности, полученные на предыдущем этапе обработки, должны позволять выполнить следующий метод обработки. Например, после чернового растачивания отверстия нельзя назначать чистовое развертывание, так как при этом припуск окажется слишком большим для развертки.

Число возможных вариантов маршрута может оказаться большим. Окончательный выбор осуществляется с учетом экономических факторов.

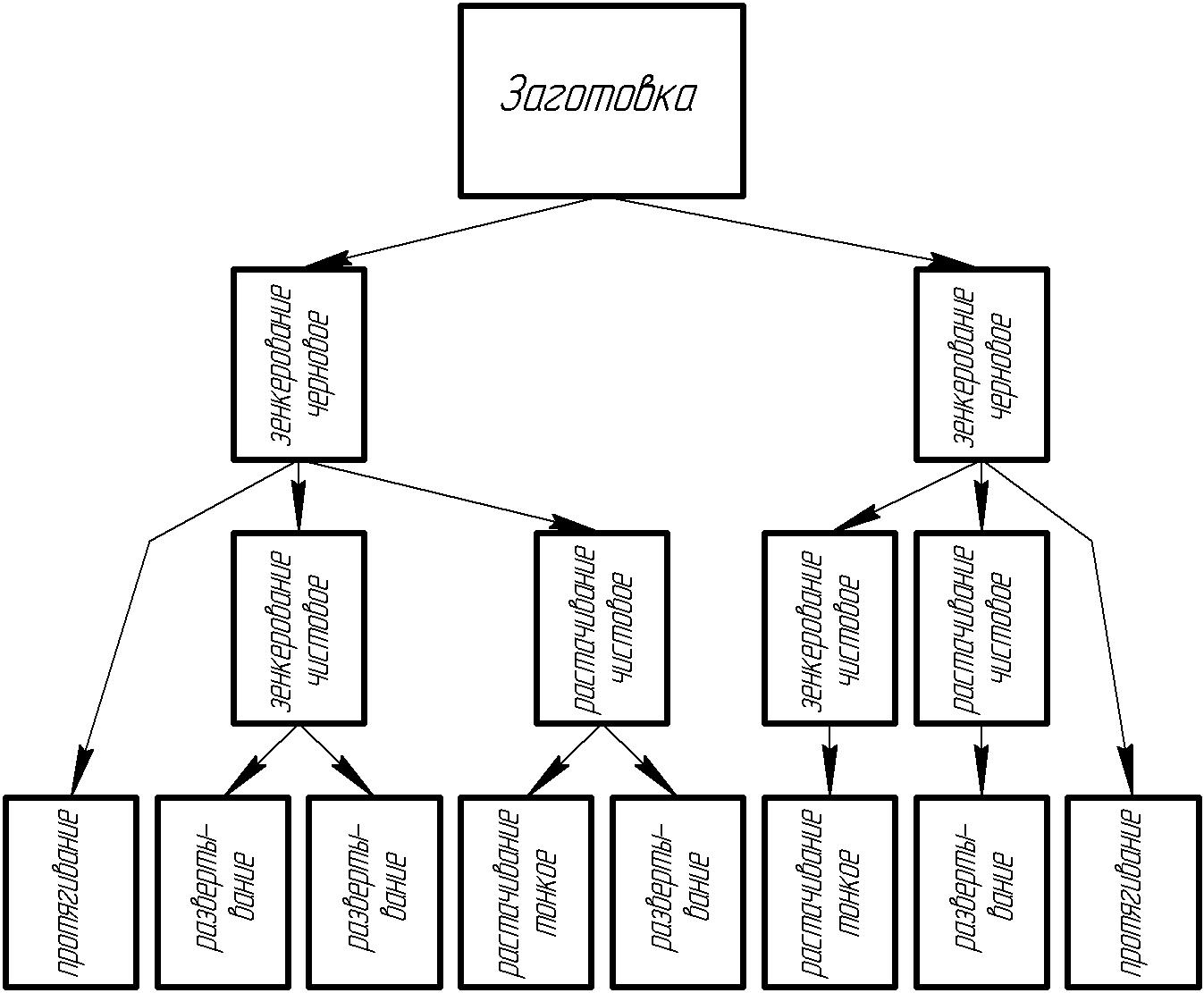

Например, надо обработать отверстие 50H8(+0,039). Исходная заготовка изготовлена литьем с отверстием несколько меньшего диаметра, чем 50 мм (вопрос о необходимой и достаточной величине припуска на дальнейшую обработку будет рассмотрен позднее). Тогда возможны варианты обработки, показанные на рис. 1.

После такого предварительного выбора маршрута его детализируют, то есть составляют план обработки заготовки с назначением операций технологического процесса и выбором оборудования. При этом:

вначале обрабатывают поверхности, принятые за технологические базы;

затем – все остальные поверхности в последовательности, обратной их точности;

завершают обработку поверхностью, имеющей наивысшую точность или наиболее важную в эксплуатационном отношении или легкоповреждаемую (например, резьбу).

Рис. 1. Возможные варианты обработки отверстия

Иногда весь процесс обработки разделяют на три стадии: черновую, чистовую и отделочную. Причем между чистовой и черновой часто делают разрыв во времени для релаксации внутренних напряжений в заготовке. Такой способ организации процесса обработки позволяет на его первых этапах использовать менее совершенное, изношенное оборудование и рабочих низкой квалификации.

Если в технологическом процессе имеется термообработка, то она разделяет весь процесс на два характерных этапа (до и после термообработки). Окончательные операции имеют в этом случае цель не только получить заданные шероховатость и точность, но и устранить возможное коробление детали, вызванное термообработкой, убрать поверхностный слой металла в каких-то местах, где последствия термообработки нежелательны (после цементации, например, связанной с науглероживанием).

В проектировании маршрута обработки заготовки приходится учитывать также еще целый ряд факторов:

- желательно начинать вести обработку тех поверхностей, от которых проставлено на чертеже наибольшее количество размеров;

- желательно вести обработку на одном и том же станке, во всяком случае, следует свести к минимуму количество перестановок детали со станка на станок;

- необходимо сокращать пути транспортировки детали;

- в массовом или крупносерийном производстве (на конвейере или в автоматических линиях) длительность операции должна быть равна или кратна темпу работы;

- и т.д.