- •Введение

- •Модернизрация технических систем с учетом технологической наследственности объекта

- •Механизм импульсных взаимодействий твердых тел при комбинированной обработке

- •Использование метода декомпозиции при учете технологической наследственности сложного технического объекта

- •Надёжность и психологическая стабильность работы водителей в условиях длительного движения на загородных трассах

- •Развитие технических систем с учетом жизненного цикла изделия

- •Учет снижения эксплуатационного технико-экономического уровня системы

- •Анализ работы известных колонок электрохимического процесса обеднения

- •Разновидность колонок электрохимического процесса обеднения

- •Принципиальная методика работы по расчету статических напряжений 3d модели с линейными свойствами материалов и нелинейной прокладкой

- •Разрешение математической модели процессов обмена в ожиженном слое с направленным движением фракций

- •Анализ механики резания на основе методов теории подобия и размерностей

- •Разработка рекламного видеоролика для продукта

- •Деловая игра «производственное предприятие»

- •Построение линии взаимного пересечения поверхностей тел в аксонометрии методом вспомогательных секущих плоскостей

- •Построение линии взаимного пересечения поверхностей тел в аксонометрии методом вспомогательного проектирования

- •Разработка технологии цифрового прототипирования и ее применение для обработки деталей электрическими методами обработки

- •Использование средств дополненной реальности для улучшения качества предоставляемых услуг

- •Требования к материалам сборника:

- •Название статьи

- •394026 Воронеж, Московский просп., 14

Разработка технологии цифрового прототипирования и ее применение для обработки деталей электрическими методами обработки

А.П. Суворов, А.В. Кузовкин

В работе представлены результаты по предварительному исследованию возможности использования идеи цифровых прототипов в электрических методах обработки

В современном производстве все большее внимание уделяется выпуску мелкосерийной продукции для авиационно-космической отрасли, станкостроения и приборостроения, конкурентоспособность которой возможно обеспечить путем создания новых наукоемких изделий, конструктивными элементами которых являются детали, имеющие сложнопрофильные поверхности.

Конструктивно современные изделия машиностроительного комплекса характеризуются наличием в изделии большого количества деталей (до нескольких десятков тысяч в одном готовом изделии), часть из которых в силу различных причин (конструктивные особенности, прочностные и массогабаритные характеристики, показатели эргономики и эстетики) имеют сложную форму рабочих поверхностей. В качестве примера можно привести лопатки турбонасосных агрегатов (ТНА), лопасти гребных винтов, кулачки исполнительных механизмов, рабочие полости пресс-форм и штампов и т.п.

Из опыта промышленного производства и литературных источников известно, что изготовление большинства таких деталей осуществляется литьем, что в дальнейшем предполагает механообработку с применением лезвийного и абразивного инструментов для получения необходимой точности профиля и шероховатости поверхности. Это приводит к многократному возрастанию стоимости производства единичной детали. При серийном выпуске таких деталей целесообразно использовать методы электроэрозионной обработки так как производство и использование электрода-инструментов в единичном производстве весьма дорого.

Поэтому требуется разработка метода и технологии нетрадиционного способа изготовления электрода-инструмента. В этом случае достигается возможность быстрого изготовления сложнопрофильных деталей за счет переноса основной трудоемкости подготовки производства на проектирование и разработку электрода-инструмента технологией прототипирования. Это ускоряет процесс изготовления индивидуальных сложнопрофильных деталей, упрощая сроки освоения новых конкурентоспособных изделий, снижает себестоимость продукции, что весьма актуально в современных условиях (рис. 1).

Разработанные для производства электрода-инструмента технологии на основе технологии прототипирования реализуются за счет изготовления его с помощь современных технологий 3D печати, имеют хорошие перспективы для использования на производстве сложнопрофильных деталей в индивидуальном и мелкосерийном производстве. Данный способ экономически целесообразен на стадии выпуска опытных изделий, а также при изготовлении мелкосерийного и единичного наукоемкой продукции, сложных объектов ракетно-космической техники и в других областях машиностроения.

Рассматриваемое направление исследований по получению сложнопрофильныхэлектрода-инструментов представляет интерес для опытно-конструкторских фирм и предприятий, работающих в области производства высокоточного оборудования.

а б

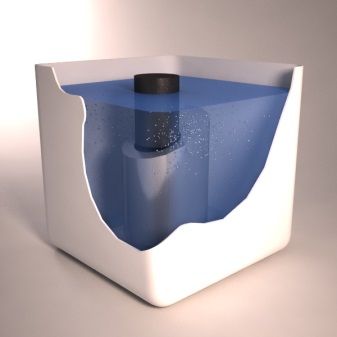

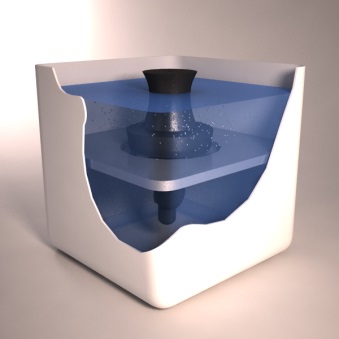

Рис. 1 Принципиальные технологические схемы прямого (а) и обратного (б) копирования

Анализ используемых при проектировании и выпуске готовой продукции в машиностроительной отрасли, а также существующих методов обработки поверхностей с высокой степенью кривизны позволил сделать следующие критические выводы:

В настоящее время в промышленности все большее внимание уделяется использованию в геометрии выпускаемой продукции криволинейных сложнопрофильных поверхностей. Критерием сложности геометрии поверхности следует считать гладкость кривой G. Как правило, повышение степени кривизны от G0 (устаревшие образцы продукции) до G3-G4 (номенклатура изделий, характерная для современного уровня развития техники и технологий) приводит к затруднению получения таких поверхностей традиционным, универсальным металлообрабатывающим оборудованием.

Выпуск продукции, актуальной с точки зрения конструктивных, прочностных, эстетических и других параметров, возможен на прогрессивном многокоординатном оборудовании, оснащенном стойками с ЧПУ. Однако, его применение в единичном и опытном производстве экономически нецелесообразно в силу целого ряда причин.

Наиболее перспективной технологией финишной обработки сложнопрофильных поверхностей в условиях единичного производства являются электрические методы. Однако их использование ограничено трудностями проектирования и изготовления собственно ЭИ на этапе технологической подготовки производства.

В литературе не было обнаружено данных по созданию и применению сложно профильных электрода-инструментов (методом быстрогопрототипирования).

Данные по расчету формы электрода-инструментов и межэлектродных зазоров весьма отрывочны, носят устаревший характер и как правило базируются на эмпирических принципах.

Имеющиеся технологии производства электрода-инструментов не позволяют получать сложные формы на основе поверхностей с числовыми отметками.

В качестве области использования представляемой технологии можно указать:

- производства по изготовлению продукции для авиационной и ракетно-космической техники (доводочные операции по изготовлению пресс-форм и элементов узлов турбонасосных агрегатов);

- производство изделий и товаров бытового назначения (изготовление и доводочная обработка пресс-форм для формообразования на термоплатавтоматах мебели и ее элементов, различного вида корпусов бытовой техники и т.п.).

В качестве области использования представляемой технологии можно указать:

- производства по изготовлению продукции для авиационной и ракетно-космической техники (доводочные операции по изготовлению пресс-форм и элементов узлов турбонасосных агрегатов);

- производство изделий и товаров бытового назначения (изготовление и доводочная обработка пресс-форм для формообразования на термоплатавтоматах мебели и ее элементов, различного вида корпусов бытовой техники и т.п.).

Ведутся переговоры об апробации процесса и выпуска опытных образцов для нужд предприятий г. Воронежа (Федеральное государственное унитарное предприятие «Воронежский механический завод», Открытое акционерное общество «Конструкторское бюро химавтоматики», ОАО "Турбонасос" и др.). С последним из указанных работы ведутся в рамках комплексного проекта между Министерством образования и науки РФ, ФГБОУ ВПО «ВГТУ» и ОАО "Турбонасос".

Реализация проекта построения цифровых прототипов и их изготовление с применением технологии трехмерной печати после апробации на указанных выше предприятиях может быть распространена на предприятия и организации, занимающиеся выпуском товаров народного потребления. В регионе имеются коммерческие производственные мощности, нуждающиеся в финишной обработке сложнопрофильных поверхностей, а именно пресс-формы длятермопласт автоматов, элементы штампов для корпусных деталей и д.р. в частности таким предприятиям можно предложить выполнение данного вида работ в виде аутсорсинга на базе создаваемой научно-экспериментальной лаборатории.

В конструкциях современных турбин, автомобилей, металлорежущих станков, самолетов применяют детали сложной формы, например, лопатки турбин, лопасти винтов, кулачки и т.д.

В технике наиболее распространенными являются три вида поверхности: 1) поверхности, подчиненные математическим уравнениям, определенной формы и с определенным расположением в пространстве, называемые алгебраическими; 2)- поверхности, форма которых определена отдельными точками, а координаты этих точек заданы в виде чисел, обычно сведенных в таблицу, называемые поверхностями с числовыми отметками; 3) поверхности, форма которых определяется конструктивной необходимостью, называемые конструктивными,

Алгебраические поверхности подразделяют на линейчатые, не линейчатые и винтовые. Поверхности с образующей в виде прямой линии называются линейчатыми, В свою очередь линейчатые поверхности подразделяются на два вида: развертываемые и не развёртываемые поверхности. К развертываемым относятся цилиндрические и конические поверхности. К не развёртываемым поверхностям относятся конусоиды, коноиды и различные гиперболоиды и параболоиды.

Поверхности с образующей в виде кривой линии называются не-линейчатыми. К ним относятся поверхности второго порядка (шаровидные, сфероидальные и т. п.). Поверхности, образованные сочетанием двух движений образующей, расположенной под некоторым углом к оси (вращением ее вокруг оси с одновременным поступательным перемещением вдоль оси), называют винтовыми.

Поверхности с числовыми отметками применяют при необходимости задавать форму поверхности, исходя из физических условий ее работы. К ним относятся профили лопаток паровых,' газовых и водяных турбин, гребных винтов и др.

Конструктивные поверхности классифицировать невозможно, так как они зависят от конструктивной необходимости. Такие формы иногда встречаются в сочетании с поверхностями алгебраическими или поверхностями с числовыми отметками.

Различают также переходные поверхности, к которым относятся, например, поверхности перехода от ступицы к лопасти в гребных винтах, от хвостовой части к рабочей в лопатке турбины и т. п.

Усложнение геометрической формы детали может обуславливается следующими факторами:

повышение прочностных свойств;

конструкционные особенности детали;

эстетическими особенностями детали.

Повышение прочности при достаточном запасе пластичности и вязкости ведет к снижению материалоемкости конструкции и в определенной мере к повышению надежности и долговечности. Современные методы повышения прочности основаны на получении такого структурного состояния, которое создавало бы максимальные затруднения передвижению дислокаций, поскольку сопротивление пластической деформации зависит главным образом от легкости перемещения дислокаций. К этим методам относятся легирование, пластическая деформация, термическая, термомеханическая и химико-термическая обработки.

Конструкционная прочность-комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данногоизделия, обеспечивают длительную и надежную работу материала в условиях эксплуатации.

Эстетические показатели характеризуют такие свойства продукции, как выразительность, оригинальность, соответствие среде и стилю и т.д.

При производстве изделий в современном машиностроении, особенно при изготовлении ответственных деталей, работающих в условиях значительных знакопеременных нагрузок, наблюдается тенденция применения новых металлических материалов и сплавов с высокими механическими свойствами. Обработка таких материалов, особенно формообразование сложнопрофильных поверхностей вызывает значительные трудности. Одним из путей решения этой проблемы является применение электрофизикохимических методов обработки (ЭФХМО). Данные методы, основными из которых являются электрохимическая (ЭХО) и электроэрозионная (ЭЭО) обработки, хорошо зарекомендовали себя в оборонной и аэрокосмической промышленности, обеспечив приоритет отечественным конструкторским и технологическим решениям в этих областях. Однако их применение в указанных отраслях можно охарактеризовать несколькими факторами, которые отрицательно влияют на применение ЭХФМО в условиях серийного и массового производства. Косновным из них можно отнести: существенная, а при некоторых условиях и высокая энергоемкость процесса, локальность области применения за счет использования токопроводящих материалов, высокая квалификация как инженерно-технических работников, осуществляющих технологическую подготовку производства, так и производственного персонала, осуществляющего реализацию процессов.

В частности, метод ЭЭО (предложен в 1943 г. отечественными учеными Б.Р. Лазаренко и Н.И. Лазаренко) получил широкое применение не только в России, но и в промышленно развитых странах. Однако для российской промышленности в последнее время наблюдается тенденция сокращения станочного парка отечественного производства и оснащения предприятий станками производства ФРГ, Швейцарии, Японии и Китая. Данный метод основан на использовании явления электрической эрозии – направленного разрушения токопроводящих материалов в результате теплового действия импульсных электрических разрядов между инструментом и обрабатываемой деталью. При этом явление непосредственного контакта между инструментом и заготовкой, присущее традиционному резанию или пластическому деформированию, в данном случае отсутствует. Что накладывает в свою очередь определенные особенности на характер проектирования и изготовления инструмента для реализации способа. Кроме того, существует укрупненное деление инструментов на профилированные инструменты, это те инструменты, форма которых зависит от формы обрабатываемой поверхности, и непрофилированные, которые получили название «электрода-проволоки». Инструменты обоих типов применяются при различных схемах реализации ЭЭО (электроискровой или электроимпульсные процессы).

Однако при изготовлении, например, элементов штампов крупногабаритных деталей применение данных рекомендаций приведет к необходимости изготовления не только крупных ЭИ в геометрическом смысле, но также обладающих значительной массой в силу того, что инструмент должен быть токопроводящим по своим физическим свойствам. В некоторых случаях проблему удается решить за счет изготовления сборных или секционных ЭИ, пустотелых или выполненных, например, из графитовых композиций. Все эти подходы приводят к существенному увеличению стоимости ЭИ за счет введения дополнительных операций при их изготовлении, применению специальной технологической оснастки, либо модернизации имеющегося на предприятиях дорогостоящего оборудования с целью усиления его прочностных характеристик.

На наш взгляд приемлемое решение проблемы по проектированию и изготовлению ЭИ для прямого и обратного копирования может быть найдено на основе применения современных технологий цифрового прототипирования ЭИ.

В общем случае процесс проектирования и изготовления инструмента для ЭЭО может быть сформулирован в виде следующих этапов:

- создание цифрового прототипа ЭИ на основе твердотельной модели готовой детали (или участка детали, формообразование которого будет проводиться с применением ЭЭО) (рис. 2);

Рис. 2. Создание цифрового прототипа ЭИ

- параметризация (взаимоувязывание) геометрических размеров модели ЭИ с параметрами обработки на основе известных и апробированных теоретических зависимостей ЭЭО с учетом величины МЭЗ и толщины токопроводящего покрытия;

- проектирование площадок подвода электрического тока и токоподводов в рабочую зону в зависимости от применяемого ЭЭ оборудования;

- моделирование процесса ЭЭО средствами САПР технологических процессов ЭЭО с коррекцией геометрии и режимов обработки;

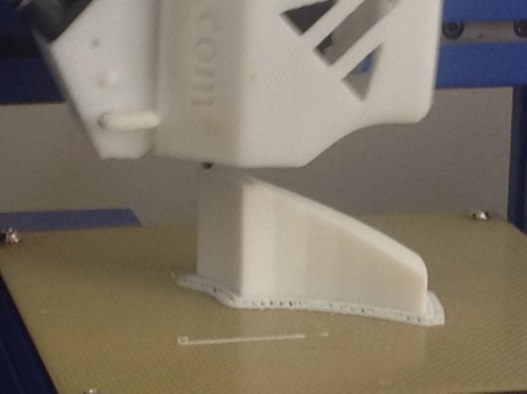

- изготовление ЭИ из не токопроводящего материала на 3D принтере с точностью, обеспечивающей протекание процесса ЭЭО (рис. 3);

Рис. 3 Изготовление ЭИ

- нанесение на подготовленную заготовку ЭИ, выполненного на предыдущем этапе, токопроводящего покрытия как в рабочей зоне, так и в зоне токоподводов (рис 4);

Рис. 4. Нанесение на подготовленную заготовку ЭИ токопроводящего покрытия

- осуществление ЭЭО с применением инструмента, выполненного индивидуально для конкретной номенклатуры обрабатываемых поверхностей.

Воронежский государственный технический университет

УДК 621