- •Введение

- •Модернизрация технических систем с учетом технологической наследственности объекта

- •Механизм импульсных взаимодействий твердых тел при комбинированной обработке

- •Использование метода декомпозиции при учете технологической наследственности сложного технического объекта

- •Надёжность и психологическая стабильность работы водителей в условиях длительного движения на загородных трассах

- •Развитие технических систем с учетом жизненного цикла изделия

- •Учет снижения эксплуатационного технико-экономического уровня системы

- •Анализ работы известных колонок электрохимического процесса обеднения

- •Разновидность колонок электрохимического процесса обеднения

- •Принципиальная методика работы по расчету статических напряжений 3d модели с линейными свойствами материалов и нелинейной прокладкой

- •Разрешение математической модели процессов обмена в ожиженном слое с направленным движением фракций

- •Анализ механики резания на основе методов теории подобия и размерностей

- •Разработка рекламного видеоролика для продукта

- •Деловая игра «производственное предприятие»

- •Построение линии взаимного пересечения поверхностей тел в аксонометрии методом вспомогательных секущих плоскостей

- •Построение линии взаимного пересечения поверхностей тел в аксонометрии методом вспомогательного проектирования

- •Разработка технологии цифрового прототипирования и ее применение для обработки деталей электрическими методами обработки

- •Использование средств дополненной реальности для улучшения качества предоставляемых услуг

- •Требования к материалам сборника:

- •Название статьи

- •394026 Воронеж, Московский просп., 14

Анализ механики резания на основе методов теории подобия и размерностей

В работе рассматривается проблема применения методов теории подобия к процессу лезвийной обработки в машиностроении

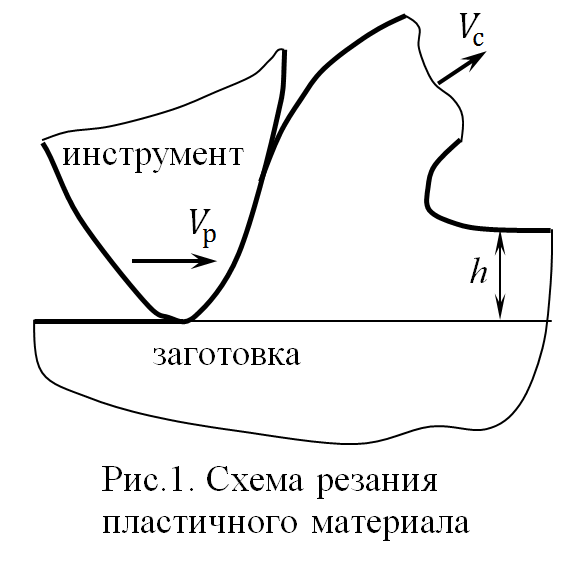

Рассмотрим

взаимодействие режущего инструмента

(лезвийного резца, абразивного зерна),

который движется с большой скоростью

резания

в твердом материале заготовки, оставляя

след резания с номинальной глубиной h.

в твердом материале заготовки, оставляя

след резания с номинальной глубиной h.

Р езание

пластичных материалов. Для

простоты рассуждений примем сначала,

что материал заготовки является идеально

пластичным, т.е. не обладает свойством

деформационного упрочнения (рис.1).

Явлением термического разупрочнения

(из-за разогрева при резании) также пока

пренебрежем. Срезаемая стружка имеет

скорость

езание

пластичных материалов. Для

простоты рассуждений примем сначала,

что материал заготовки является идеально

пластичным, т.е. не обладает свойством

деформационного упрочнения (рис.1).

Явлением термического разупрочнения

(из-за разогрева при резании) также пока

пренебрежем. Срезаемая стружка имеет

скорость

.

.

Полная

мощность

,

затрачиваемая на резание, превращается

в мощность пластических деформаций и

трения об инструмент -

,

затрачиваемая на резание, превращается

в мощность пластических деформаций и

трения об инструмент -

и в мощность кинетической энергии

стружки

и в мощность кинетической энергии

стружки

:

:

.

(1)

.

(1)

Другими энергетическими явлениями пренебрежем.

Выявим параметры свойств материала заготовки и технологических режимов, от которых зависят обе энергетические составляющие. Резание пластичных материалов является достаточно устойчивым и установившимся во времени процессом. Поэтому кроме мощности резания можно говорить и о силе резания:

.

(2)

.

(2)

Величина

,

очевидно, зависит от: предела текучести

материала заготовки

,

h,

, коэффициента трения об инструмент fи

от геометрических параметров инструмента

(ГПИ). Входящая в

мощность сил трения зависит также и от

,

которая определяется:

,

величиной усадки стружки, на которую

влияет f

- коэффициент ее трения об инструмент.

Запишем, обобщая, функциональную связь:

,

h,

, коэффициента трения об инструмент fи

от геометрических параметров инструмента

(ГПИ). Входящая в

мощность сил трения зависит также и от

,

которая определяется:

,

величиной усадки стружки, на которую

влияет f

- коэффициент ее трения об инструмент.

Запишем, обобщая, функциональную связь:

.

(3)

.

(3)

Согласно

теории размерностей /1/ выбираем основные

(определяющие) параметры:

(н/м2;

кг/м с2

), h

(м);

(м/с).

Заметим, что определяющими они являются

не с точки зрения степени их влияния на

процесс резания, а с точки зрения

независимости их размерностей. Видно,

что размерности любого из них нельзя

выразить через размерности двух других.

Все остальные параметры (чтобы они стали

безразмерными) выражаем через эти три

основные. Линейные геометрические

параметры инструмента выражаем в новых

единицах - h,

а его угловые параметры и f

уже являются безразмерными величинами.

с2

), h

(м);

(м/с).

Заметим, что определяющими они являются

не с точки зрения степени их влияния на

процесс резания, а с точки зрения

независимости их размерностей. Видно,

что размерности любого из них нельзя

выразить через размерности двух других.

Все остальные параметры (чтобы они стали

безразмерными) выражаем через эти три

основные. Линейные геометрические

параметры инструмента выражаем в новых

единицах - h,

а его угловые параметры и f

уже являются безразмерными величинами.

Тогда в соответствие с /1/:

(4)

(4)

БГПИ

– означает «безразмерные ГПИ». Показатели

степеней:

выбираем из условия - размерности (дж/с;

н

м/с;

кг

м2/с3)

левой и правой частей выражения (4) должны

быть одинаковыми:

выбираем из условия - размерности (дж/с;

н

м/с;

кг

м2/с3)

левой и правой частей выражения (4) должны

быть одинаковыми:

.

(5)

.

(5)

На

основе полученной зависимости (5) можно

выполнить модельный эксперимент по

определению безразмерной мощности

,

зависящей от fи

БГПИ.

,

зависящей от fи

БГПИ.

В

частном случае ортогонального резания

резцом с передним углом резания

,

c

ширинойВи

c

длиной площадки затупления вершины

резца S:

,

c

ширинойВи

c

длиной площадки затупления вершины

резца S:

,

(6)

,

(6)

;

;

.

.

Мощность

кинетической энергии стружки

зависит от ее скорости

и от массы стружки m,

срезанной в

единицу времени. Последняя зависит от

,

h,

– плотности материала заготовки, ГПИ.

– плотности материала заготовки, ГПИ.

Определяем функциональную связь:

.

(7)

.

(7)

В качестве определяющих параметров выбираем (м/с), h (м), (кг/м3).

Тогда:

.

(8)

.

(8)

Уравнивая размерности обеих частей (8), получаем:

(9)

(9)

Полная мощность резания:

.

(10)

.

(10)

Преобразуем (10):

Комбинацию

назовем динамическим параметром резания.

Величина

является

динамическим (инерционным) давлением

стружки на основание срезаемого слоя,

а отношение

определяет соотношение между динамическими

и статическими (при медленном безынерционном

резании) как давлениями так и

соответствующими составляющими силы

резания.

определяет соотношение между динамическими

и статическими (при медленном безынерционном

резании) как давлениями так и

соответствующими составляющими силы

резания.

Тогда

(14)

(14)

или:

,

(15)

,

(15)

.(16)

.(16)

Полная

безразмерная мощность

зависит

от безразмерных параметров:

,

, и БГПИ.

и БГПИ.

Если условия трения и геометрия инструмента неизменны, то:

.

.

К ак

видно из (14) от Dвеличина

ак

видно из (14) от Dвеличина

зависит линейно (рис.2).

зависит линейно (рис.2).

В этом случае модельный эксперимент ставится путем варьирования предложенного критерия подобия D и определения зависимости (16) (рис.2). Определение мощности для других (чем модельные) условий резания производится по формуле (15) с использованием значений , полученных при моделировании.

Значение силы резания с учетом (2)

.

(17)

.

(17)

Если обрабатывается деформационно-упрочняющийся материал, то в качестве параметра, характеризующего его сопротивляемость резанию, вместо целесообразно выбрать твердость H (HB, HV). В работе [2] это хорошо подтверждается для такого процесса с большой степенью деформации, как деформирующее протягивание (дорнование) толстостенных заготовок. Тогда (15) и (17) принимают вид:

(18)

(18)

.

(19)

.

(19)

Преобразуем (14):

а с учетом (15):

,

(21)

,

(21)

.

.

Величину

можно назвать динамическим коэффициентом, т. к. она показывает, во сколько раз при скоростном резании пластичных материалов за счет сил инерции возрастают мощность и сила резания по сравнению с таковыми при медленной квазистатической обработке.

В

работе [3] на основе модели с одной

плоскостью разрыва скоростей (плоскостью

сдвига) получено теоретическое решение

задачи определения для

ортогонального резания. Оно по структуре

полностью соответствует зависимостям

(11 - 20). В частности получена формула:

для

ортогонального резания. Оно по структуре

полностью соответствует зависимостям

(11 - 20). В частности получена формула:

-

передний угол резания,

-

передний угол резания,

- угол наклона плоскости сдвига, который

определяется решением уравнения:

- угол наклона плоскости сдвига, который

определяется решением уравнения:

Учесть

изменение прочностных свойств материала

заготовки из-за его нагрева при резании

можно следующим образом. Процесс

превращения мощности пластических

деформаций

в тепловую энергию

можно считать адиабатическим. Пусть

также известна экспериментальная

зависимость

от температуры

можно считать адиабатическим. Пусть

также известна экспериментальная

зависимость

от температуры

:

:

.

.

Из

(5) видно, что безразмерная мощность

не зависит от

, а значит и от термического разупрочнения.

Из закона сохранения энергии: .

Здесь

.

Здесь

есть тепловая энергия в стружке с массой

есть тепловая энергия в стружке с массой

,

срезаемой в единицу времени;

,

срезаемой в единицу времени;

,

где

,

где

– площадь поперечного сечения канавки,

оставляемой инструментом в заготовке;

– площадь поперечного сечения канавки,

оставляемой инструментом в заготовке;

– удельная теплоемкость материала

заготовки, а

– удельная теплоемкость материала

заготовки, а

– его начальная температура.

– его начальная температура.

Из (5) и приведенных выше формул получаем:

Эти трансцендентные уравнение решаются относительно или .

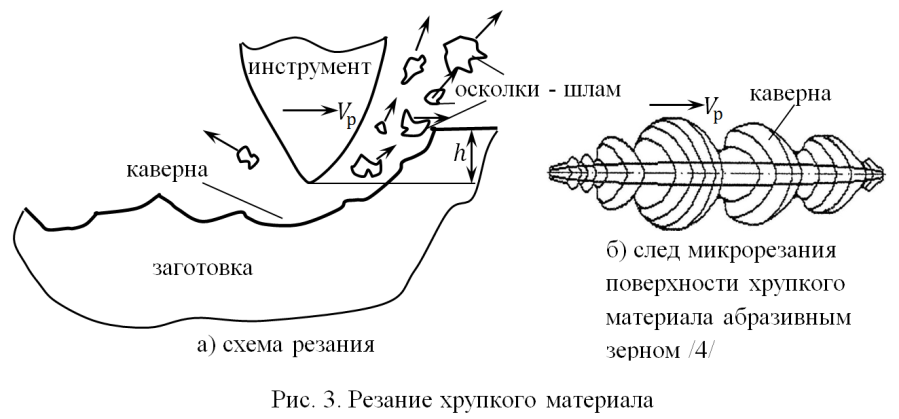

Резание хрупких материалов. Эксперимент показывает [4], что размеры отдельных каверн, которые образуются при резании хрупких материалов, существенно больше, чем поперечные размеры инструмента, взаимодействие которого с заготовкой осуществляется только самой вершиной и носит стохастический, дискретно-импульсный характер (рис.3). Это позволяет учитывать не форму инструмента, а только номинальную глубину его внедрения h.

При

резании хрупкого материала, особенно

с большой скоростью, множество осколков

разлетаются со скоростями до 200 м/с и

более, что скорее похоже на череду

микровзрывов. Поэтому для изучения

энергетики процесса будем учитывать

как мощность энергии, идущей на образование

свободной поверхности при трещинообразовании

,

так и кинетическую энергию осколков

.

Другие энергетические явления

рассматривать не будем.

,

так и кинетическую энергию осколков

.

Другие энергетические явления

рассматривать не будем.

Величина

(имея ввиду и стохастический характер

многих параметров) зависит от:

площадиповерхности одного осколка

;

числа осколков

;

числа осколков

,

образующихся в единицу времени; удельной

энергии трещинообразования

,

образующихся в единицу времени; удельной

энергии трещинообразования

,

идущей на образование единичной свободной

поверхности.

,

идущей на образование единичной свободной

поверхности.

В свою очередь:

свою очередь:

зависит

от характерного размера осколка ;

;

зависит

от: скорости резания; глубины резания

;

потенциальной энергии упругих деформаций

;

потенциальной энергии упругих деформаций

,

накапливаемой в материале заготовки

перед ее разрушением; его сопротивляемости

хрупкому разрушению, определяемой

.

,

накапливаемой в материале заготовки

перед ее разрушением; его сопротивляемости

хрупкому разрушению, определяемой

.

На влияют: , , , .

Упругая

энергия помимо указанных выше параметров

зависит от упругих свойств материала

заготовки, прежде всего от модуля

упругости

.

.

Обобщая взаимовлияние различных параметров, запишем функциональную связь:

.

(23)

.

(23)

Величина

зависит от: массы одного осколка

;

его скорости

;

его скорости

;

числа осколков

,

образующихся в единицу времени. В свою

очередь

зависит от размера осколка

,

плотности материала заготовки

;

числа осколков

,

образующихся в единицу времени. В свою

очередь

зависит от размера осколка

,

плотности материала заготовки

зависит от , , .

Из анализа взаимовлияния параметров получаем:

.

(24)

.

(24)

Полная мощность

.

(25)

.

(25)

Для в качестве определяющих параметров выбираем: h(м); (м/с); (н/м2; кг/мс2). Их размерности друг от друга независимы, а вот размерность - дж/м2 ; кг/с2, можно выразить через них, если составить безразмерную комбинацию:

которая является безразмерным критерием подобия для постановки модельного эксперимента.

Тогда

.

(27)

.

(27)

Уравнивая

размерности левой и правой частей( )

получаем:

)

получаем:

.

(28)

.

(28)

Аналогично проанализируем и преобразуем выражение для , принимая в качестве определяющих параметров , и :

,

(29)

,

(29)

а величина выражается через них с помощью безразмерной комбинации:

которая является еще одним безразмерным критерием подобия.

Полная мощность резания хрупких материалов

(

( . (31)

. (31)

Выполним преобразования для этой зависимости :

;

(33)

;

(33)

или

.

(35)

.

(35)

На

основе (28 - 35) можно провести модельный

эксперимент для выявления зависимостей

безразмерных мощностей

,

,

и

от безразмерных критериев подобия

и

от безразмерных критериев подобия

и

и

.

Эти результаты модельного эксперимента

могут быть использованы для расчета

мощности резания любого хрупкого

материала при произвольных параметрах

путем пересчета по формуле (35).

.

Эти результаты модельного эксперимента

могут быть использованы для расчета

мощности резания любого хрупкого

материала при произвольных параметрах

путем пересчета по формуле (35).

В

экспериментальной практике изучения

трещиностойкости хрупких материалов

широко используется коэффициент

концентрации напряжений KI0,

который связан с удельной энергией

трещинообразования зависимостью( –

коэффициент

Пуассона):

–

коэффициент

Пуассона):

С учетом этой связи

Анализ

известных решений теории упругости

показывает, что величина коэффициента

Пуассона на величину энергии упругих

деформаций влияет незначительно, поэтому

им пренебрежем, а критерий подобия

представим в более удобном виде:

представим в более удобном виде:

Таким образом, на основе методов теории подобия и размерностей получены зависимости, позволяющие спланировать модельный эксперимент для получения универсальных зависимостей безразмерных мощностей резания от выведенных критериев подобия процесса, и в дальнейшем использовать эти зависимости для расчета энергетических и силовых параметров резания любых пластичных и хрупких материалов.

Изложенный подход и полученные зависимости между безразмерными и размерными параметрами полезны и для более глубокого изучения механики резания на основе фундаментальных физических законов.

Литература

Седов Л. И. Методы подобия и размерности в механике.| М.: Наука, 1972.– 440 с.

Цеханов Ю.А., Шейкин С.Е. Механика формообразования заготовок при деформирующем протягивании / Воронеж, ВГТА, 2001. 200с.

Цеханов Ю.А. Модель скоростного ортогонального резания / Резание и инструмент в технологических системах: Междунар. Науч.-техн. Сб.- Харьков: НТУ «ХПИ», 2008.-Вып.75. С. 434.

Старов В.Н.,Цеханов Ю.А., Еремин М. Ю. Основы механики микрорезания материалов /ВГТА. Воронеж. 2006. 102 с.

Воронежский архитектурно-строительный университет

УДК 621