- •Воронеж 2017

- •Редакционная коллегия

- •Введение

- •В.И. Ряжских, а.В Ряжских, в.А. Рябцев о некоторых особенностях функционалов для плоских задач теплопроводности

- •Е.И. Иохвидов формулы обращения и некоторые их приложения

- •Д.В. Хван, а.А. Воропаев, ю.Б. Рукин повышение несущей способности пресса для осадки с кручением

- •В.А. Трубецкой, с.Л. Добрынин математическое описание учебного робота рс-121

- •В.И. Ряжских, а.В. Ряжских, в.А. Рябцев моделирование методом конечных элементов температурного поля тонкой пластины с отверствиями

- •В.А. Шаруда задача о сдвиговом воздействии на нелинейное упругое полупространство

- •М.Ф. Томилов, ф.Х. Томилов, с.А. Толстов оценка возможности бездефектного производства деталей из листовых заготовок

- •В.В. Елисеев, а.М. Гольцев, с.С. Безгин, к.А. Устинов экспериментальное определение параметров модели многопереходной листовой штамповки

- •В.В. Елисеев, а.М. Гольцев, а.А. Гольцев, а.В. Струкова, ю.Б. Рукин экспериментальное построение диаграммы деформирования материалов в условиях сложного напряженного состояния

- •Ю.Б. Рукин, р.А. Жилин, е.Ю. Чернышова дискретное моделирование механизма очистки решет очистителя зерна стационарного

- •Постановка задачи и конечно-элементная модель

- •Результаты конечно-элементного моделирования

- •Выводы и рекомендации

- •В.В. Елисеев, а.М. Гольцев, а.А. Гольцев, ю.Б. Рукин, л.В. Хливненко определение параметров кинематического упрочнения для создания баз данных сапр листовой штамповки

- •А.П. Бырдин, в.И Кузнецова, в.С. Прач, а.А Сидоренко о распространении плоских термоупругих волн в наследственно-упругой среде

- •В.И. Ряжских, а.В. Ряжских, в.А. Рябцев об одном способе дискретизации областей при решении краевых задач вариационными методами

- •В.А. Трубецкой, а.К. Муконин преобразование координат m-фазной машины. Структуры контура регулирования фазных токов

- •Т.И. Костина, ю.И. Сапронов нелокальный анализ периодических колебаний математического маятника

- •Заключение

- •Содержание

- •394026 Воронеж, Московский просп., 14

- •394006 Воронеж, 20-летия Октября, 84

В.В. Елисеев, а.М. Гольцев, а.А. Гольцев, а.В. Струкова, ю.Б. Рукин экспериментальное построение диаграммы деформирования материалов в условиях сложного напряженного состояния

Излагается экспериментальная методика расчета параметров поверхности нагружения при различных схемах сложного деформирования. Соответствующее напряженно-деформированное состояние реализуется при нагружении тонкостенных трубок внутренним давлением, осевыми силами и скручивающим моментом

Одной

из важных составляющих модели материала,

которая используется при конечно-элементном

моделировании разрушения деталей,

является поверхность нагружения.

Поверхность нагружения описывается в

пространстве главных напряжений в виде

зависимости компонент тензора напряжений

![]() от эквивалентного напряжения для

анизотропного или интенсивности

напряжений для изотропного материалов

функцией

от эквивалентного напряжения для

анизотропного или интенсивности

напряжений для изотропного материалов

функцией

![]() .

(1)

.

(1)

Рассмотрим методику построения поверхности нагружения пластиков по результатам испытаний в условиях сложного напряженного состояния трубчатых образцов. Расчетные алгоритмы разработаны Г.Д.Делем [1].

Испытания проводили на многофункциональной машине ЦДМУ-30, которая обеспечивает одновременным нагружением трубчатых образцов осевой нагрузкой, внутренним давлением и скручивающим моментом относительно оси образца. Испытательный образец приведен на рис.1. Во избежание потери устойчивости, испытания проводили на коротких образцах длиной 130мм.

Рис. 1. Трубчатый образец для испытаний в условиях сложного напряженного состояния

Короткие

трубчатые образцы деформирования

осевой нагрузкой, внутренним давлением

и скручивающим моментом. Для обеспечения

приблизительно простого нагружения и

возможностью управления процессом

нагружения, принимали постоянным

отношение главных напряжений

![]() и отношение касательных напряжений

сдвига к осевым напряжениям

и отношение касательных напряжений

сдвига к осевым напряжениям

![]() .

На каждом этапе нагружения определяли

удлинение

.

На каждом этапе нагружения определяли

удлинение

![]() на

расчетной длине

на

расчетной длине

![]() ,

приращение наружного диаметра

,

приращение наружного диаметра

![]() посредине расчетной длины образца.

Образец нагружали ступенчато по следующей

программе. Сначала увеличивали внутреннее

давление на малую величину

посредине расчетной длины образца.

Образец нагружали ступенчато по следующей

программе. Сначала увеличивали внутреннее

давление на малую величину

![]() .

Затем рассчитывали необходимую осевую

нагрузку

.

Затем рассчитывали необходимую осевую

нагрузку

![]() и скручивающий момент

и скручивающий момент

![]() по формулам, приведенным ниже. Образец

нагружали до его разрушения. Осевая

сила на каждом шаге определялась как

по формулам, приведенным ниже. Образец

нагружали до его разрушения. Осевая

сила на каждом шаге определялась как

![]() ,

(2)

,

(2)

осевое напряжение вычисляли по формуле

(3)

(3)

Окружное напряжение определяли как

![]() .

(4)

.

(4)

Касательные напряжения рассчитывали по формуле

![]() ,

(5)

,

(5)

а крутящий момент вычисляется как

![]() (6)

(6)

Главные напряжения на каждом шаге определяются как

![]() (7)

(7)

Во

время испытания записывали диаграмму

сдвига в координатах: угол закручивания

![]() на расчетной длине

на расчетной длине

![]() - скручивающий момент

- скручивающий момент

![]() .

Приращение деформации сдвига на i-м

этапе нагружения определяли по формуле

.

Приращение деформации сдвига на i-м

этапе нагружения определяли по формуле

![]() . (8)

. (8)

В

силу малости осевого удлинения образца

![]() ,

третьим слагаемым в (8) пренебрегали. Во

всех формулах

,

третьим слагаемым в (8) пренебрегали. Во

всех формулах

![]() -срединный

диаметр расчетной части образца

(см.рис.1);

-срединный

диаметр расчетной части образца

(см.рис.1);

![]() -

внутренний диаметр образца на i-

м этапе нагружения.

-

внутренний диаметр образца на i-

м этапе нагружения.

Накопленная деформация сдвига определялась суммированием

![]() .

(9)

.

(9)

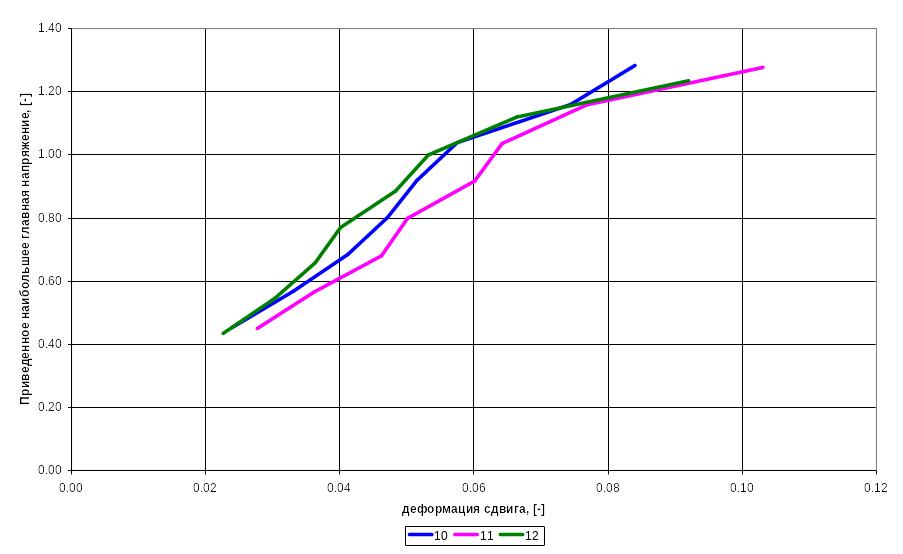

На

рис.2 представлены зависимости приведенных

главных напряжений

![]() ,

трубчатых образцов из пластика АБС от

деформаций сдвига (9).

,

трубчатых образцов из пластика АБС от

деформаций сдвига (9).

Рис. 2. Зависимость приведенного наибольшего главного напряжения пластика АБС от деформации сдвига

Для построения поверхности нагружения проводятся также испытания трубчатых образцов на одноосное растяжение, растяжение в окружном направлении внутренним давлением, осевое сжатие, осевое растяжение с внутренним давлением в условиях плоской деформации в окружном и осевом направлениях и в условиях равномерного двухосного растяжения, кручения в осевом направлении.

По результатам этих испытаний строятся поверхности нагружения при одинаковом уровне удельной работы пластических деформаций 5 и 10% в виде проекции этих поверхностей на плоскость главных напряжений. Аппроксимация поверхности нагружения материала уравнением (1) в различных видах [1] используется при моделировании пластического деформирования деталей в условиях разрушения. Полученные результаты затем используют для оптимального проектирования деталей различных транспортных средств, обеспечивающего их безопасную и надежную эксплуатацию.

Литература

1. Дель Г.Д. Технологическая механика // М.:Машиностроение.-1979. 178с.

Воронежский государственный технический университет

УДК 621.791