Учебное пособие 2215

.pdf

Коэффициент буксования колесного движителя |

|

||||||

δ = 1− |

Vд |

. |

|

(7.9) |

|||

|

|||||||

VТ |

|

|

|

|

|

||

Тяговая мощность на рабочем органе автогрейдера, кВт, |

|||||||

NТ = Т Vд. |

(7.10) |

||||||

Часовой расход топлива двигателем, кг/ч, |

|

||||||

Gт = γ |

|

0 |

|

т , |

(7.11) |

||

t |

G |

||||||

|

|

|

|

|

|

|

|

где γt0 - объемная масса дизельного топлива при температуре топлива t0С.

Удельный расход топлива |

|

||||

g |

Т |

= |

Gт . |

(7.12) |

|

NТ |

|

|

|||

|

|

|

|||

|

|

|

|

||

Погрешности расчетных показателей определялись по |

|||||

следующим зависимостям, %. |

|

|

|

||

Погрешность εVТ теоретической скорости VТ, при работе |

|||||

автогрейдера в режиме только заднего |

ведущего моста равна |

||||

2,25 %, при полном приводе εVТЗ = 2,25 % и εVТП = 2,90 %. Погрешность εVд действительной скорости Vд, при работе

автогрейдера в режиме только заднего ведущего моста равна 2,90 %, при полном приводе εVд = 3,30 % .

Погрешность коэффициента буксования δ равна: для режима только заднего ведущего моста

εδз = |

|

|

εV2 |

+ εV2 |

= |

|

2,252 + 2,902 |

|

= 3,67 00 ; |

(7.13) |

||||||||

|

|

|

|

|

|

Т |

д |

|

|

|

|

|

|

|

|

|

|

|

при полном приводе: |

|

|

|

|

|

|

|

|

||||||||||

для задних ведущих колес |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

εδз = |

εV2 |

+ εV2 |

= |

2,252 + 3,302 |

|

= 3,99 00 , |

(7.14) |

|||||||||||

|

|

|

|

|

кз |

к5 |

|

|

|

|

|

|

|

|

|

|

||

для передних ведущих колес |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

εδ |

= |

|

εV2 |

+ εV2 |

= |

2,902 + 3,302 |

|

= 4,39 00 . |

(7.15) |

|||||||||

|

П |

|

|

|

кП |

к5 |

|

|

|

|

|

|

|

|

|

|

||

Погрешность тяговой мощности Nт равна: |

|

|||||||||||||||||

для режима только заднего ведущего моста |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

|

ε N |

ТЗ |

= εТ2 + εV2 |

= |

2,342 + 2,902 = 3,7300 ; |

(7.16) |

||||||||||||

|

|

|

|

|

|

д |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

131 |

|

|

|

|

|

||

при полном приводе

ε N |

ТП |

= |

εТ2 + εV2 |

= |

2,342 + 3,302 |

= 4,04 00 . |

|

(7.17) |

|||||||

|

|

|

к5 |

|

|

|

|

|

|

|

|

|

|||

Погрешность удельного расхода топлива равна: |

|

||||||||||||||

для режима только заднего ведущего моста |

|

|

|

|

|

||||||||||

ε |

|

= |

ε 2 |

+ ε 2 |

|

= |

1,52 + 3,732 |

= 4,02 0 |

0 |

; |

|

(7.18) |

|||

|

|

|

gТз |

Gт |

NТЗ |

|

|

|

|

|

|

||||

при полном приводе |

|

|

|

|

|

|

|

|

|

|

|||||

ε |

gТз |

= |

ε 2 |

+ ε 2 |

|

= |

1,52 + 4,042 |

= 4,310 |

0 |

. |

(7.19) |

||||

|

|

|

Gт |

NТП |

|

|

|

|

|

|

|||||

7.6.2. Результаты измерений

Тяговые испытания автогрейдера ГС-25.12 были проведены на полигоне кафедры строительных и дорожных машин Воронежского ГАСУ в утренние и вечерние часы 7…8 июля 2012 г. при температуре воздуха 26 ± 20 С.

Тяговые испытания автогрейдера проводились на свежесрезанном суглинистом грунте с параметрами: прочность – Суд = 10…15 ударов (грунт 3 категории) и массовой влажность W = 15…18 %. Давление воздуха в шинах составляло 0,3 МПа.

Перед проведением тяговых испытаний были определены скорость движения и расход топлива при движении автогрейдера без нагрузки на первой рабочей передаче:

на режиме только заднего ведущего моста: VдЗ = 1,37 м/c (4,93 км/ч), GТЗ=14,80 кг/ч; при полном приводе:

VдП = 1,36 м/c (4,90 км/ч), GТП = 16,08 кг/ч.

При проведении тяговых испытаний автогрейдер двигался на первой рабочей передаче при максимальной подаче топлива в двигатель, а в режиме работы и переднего ведущего моста потенциометр его управления находился в режиме максимальной агрессивности, тумблер системы АSR включен.

132

7.7.ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Изучить основные положения построения тяговой характеристики ЗТМ по методике Н.А. Ульянова.

2.Ознакомиться с приборами и оборудованием, необходимым для определения тяговой характеристики ЗТМ.

3.Изучить требования к испытательной площадке для определения тяговой характеристики ЗТМ.

4.Последовательно зафиксировать методику проведения работ при определении тяговой характеристики.

5.Познакомиться с установкой и тарировкой приборов для фиксации измеряемых параметров.

6.Усвоить методику обработки результатов испытаний, зафиксированных на осциллограмме.

Контрольные вопросы

1.Что можно оценить с помощью тяговой характеристики?

2.Что представляет собой тяговая характеристика?

3.Перечислите требования к испытательной площадке для определения тяговой характеристики.

4.Какие работы выполняют до проведения испытаний?

5.Требования к движению машины при испытаниях?

6.Какие параметры машины фиксируются при испыта-

ниях?

7.Как определяется теоретическая скорость движения автогрейдера?

8.Как определяется действительная скорость движения автогрейдера?

9.Как определяется коэффициент буксования колесного движителя?

10.Как определяется тяговая мощность на рабочем органе машины?

11.Как определяются часовой и удельный расходы топлива?

12.Порядок действий при построении тяговой характе-

ристики?

133

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Дорожные машины. Часть 1. Машины для земляных работ. Изд. 3-е, переработ. и доп. М., «Машиностроение», 1972,

с.504. Авт. Алексеева Т.В.,Артемьев К.А., Бромберг А.А. и др.

2.http://www.techstory.ru/trr/t4ap_tech.htm

3.Свидетельство о государственной регистрации программы для ЭВМ. № 2013614291. Тяговая характеристика ЗТМ с изменяемым сцепным весом. Авторы Нилов В.А., Иванищев П.И. Заявка 2013612180 от 20.03.2013. Зарегистрировано 26.04.2013.

4.Жулай В.А. О производительности землеройнотранспортных машин / В.А. Жулай // Строительные и дорожные машины. 2013. № 3. С. 37-38.

5.Теория самоходных колесных землеройнотранспортных машин. Ульянов Н.А., «Машиностроение», 1969,

с.520.

6.Домбровский Н.Г., Гальперин М.И. Строительные машины. Ч 2.- М. : Машиностроение, 1985.- 224 с.

7.Румшиский Л.З. Математическая обработка результатов эксперимента. – М. : Наука, 1971. – 192 с.

8.Дьяконов В.П. Справочник по расчетам на микрокалькуляторах. М. : Наука, 1985. – 224 с.

9.http://www.avtomash.ru/cdm/kolu/dz98.htm

10.А.с. №1750984 СССР, МКИ5 В60D 1/00. Сцепное устройство автогрейдеров. Авт. изобр. Нилов В.А., Борисенков В.А. № 4739485/11; Заявл. 25.09.89; Опубл. 30.07.92, Бюл. № 28. – 4 с.

11.А.с. № 1452715 СССР, МКИ4 В60D 1/00. Сцепное устройство автогрейдеров для монтажа длиннобазового планировщика. Авт. изобр. Нилов В.А., Борисенков В.А. № 4308053/31-11; Заявл. 13.07.87; Опубл. 23.01.89, Бюл. № 3. – 6 с.

12.ГОСТ 27247-87 Землеройные машины. Методы определения тяговой характеристики. Москва. 1987 – 27 с.

134

ПРИЛОЖЕНИЕ

Таблица П.1 Значения необходимого числа измерений n для соотношения

q и надежности α

q |

|

|

α |

|

|

|

0,90 |

0,95 |

0,98 |

0,99 |

0,999 |

||

|

||||||

1,0 |

5 |

7 |

9 |

11 |

17 |

|

0,5 |

13 |

18 |

25 |

31 |

50 |

|

0,4 |

19 |

27 |

37 |

46 |

74 |

|

0,3 |

32 |

46 |

64 |

78 |

127 |

|

0,2 |

70 |

99 |

139 |

171 |

277 |

|

0,1 |

273 |

387 |

545 |

668 |

1089 |

|

0,05 |

1084 |

1540 |

2168 |

2659 |

4338 |

Таблица П.2

|

|

Виды испытаний |

||

|

|

|

|

|

|

|

Виды |

|

|

Виды |

|

испыта- |

|

Цели испытаний |

(категории) |

|

ний. |

|

|

|

|

|

||

испытаний |

|

Объекты |

|

|

|

|

испытаний |

|

|

|

|

|

|

|

|

|

|

|

|

1. Исследователь- |

|

|

|

Выбор и обоснование оптимальных значений |

ские |

|

|

|

показателей эксплуатационных свойств, провер- |

|

|

|

|

ка и подтверждение конструктивных схем и |

|

|

Макетные |

|

|

|

|

|

параметров, конструкционных материалов, от- |

|

1.1 Поисковые |

|

и опытные |

|

работка технических требований для включения |

|

|

образцы |

|

в техническое задание (ТЗ). |

|

|

|

|

|

|

|

|

|

Определение и оценка влияния вносимых в опыт- |

|

|

|

|

ные образцы изменений для достижения заданных |

|

|

|

|

значений показателей ТЗ и качества; приведения |

|

|

|

|

конструкции в соответствие с требованиями тех- |

1.2 Доводочные |

|

Опытные |

|

нических условий (ТУ), технического проекта, |

|

|

конструкторской документации (КД), стандартов, |

||

|

|

образцы |

|

правил и норм безопасности, санитарно- |

|

|

|

|

гигиенических норм и других нормативных доку- |

|

|

|

|

ментов, в том числе международных правил и на- |

|

|

|

|

циональных норм и правил стран, в которые пла- |

|

|

|

|

нируется экспорт машин. |

|

|

|

|

|

|

|

|

135 |

|

Продолжение табл. П.2

2. Предварительные

3. Приёмочные

4.Квалификационные

(установочные)

|

|

Проверка соответствия опытных об- |

||||||||

|

|

разцов ТЗ, требованиям нормативной и |

||||||||

|

|

другой документации, перечисленной в |

||||||||

|

|

п.1.2. |

Определение |

предварительных |

||||||

|

|

значений показателей надёжности пол- |

||||||||

|

|

нокомплектной машины, |

её |

частей, |

||||||

|

|

агрегатов, узлов и деталей в процессе |

||||||||

Опытные |

|

функционирования. |

|

|

|

|

||||

образцы |

|

Определение |

предварительной но- |

|||||||

|

|

менклатуры запасных частей. Опреде- |

||||||||

|

|

ление |

необходимой |

конструкторской |

||||||

|

|

доработки и внесение изменений в об- |

||||||||

|

|

разцы машины для приёмочных испы- |

||||||||

|

|

таний. |

Определение |

возможности |

||||||

|

|

предъявления образцов на приёмочные |

||||||||

|

|

испытания. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|||||

|

|

Определение |

соответствия |

опытных |

||||||

|

|

образцов ТЗ, требованиям стандартов, |

||||||||

Опытные |

|

в том |

числе |

международных, |

нацио- |

|||||

|

нальных и КД. Оценка технического |

|||||||||

образцы |

|

|||||||||

|

уровня. Определение целесообразности |

|||||||||

|

|

|||||||||

|

|

постановки машины на производство и |

||||||||

|

|

использования по назначению. |

|

|||||||

|

|

|

|

|

||||||

|

|

|

|

|

||||||

|

|

|

Проверка эффективности |

мероприя- |

||||||

|

|

|

тий по устранению недостатков, обна- |

|||||||

|

|

|

руженных в приёмочных испытаниях. |

|||||||

Образцы |

|

|

Оценка соответствия образцов уста- |

|||||||

установочной |

|

|

новочной серии техническим услови- |

|||||||

серии |

|

|

ям и требованиям других документов, |

|||||||

(первой про- |

|

|

перечисленным в пп.1-3. Проверка |

|||||||

мышленной |

|

|

отработанности |

(освоения) |

техноло- |

|||||

партии) |

|

|

гии изготовления основных агрегатов, |

|||||||

|

|

|

узлов, |

деталей |

полнокомплектной |

|||||

|

|

|

машины путём |

комплексной |

оценки |

|||||

|

|

|

качества. |

|

|

|

|

|

|

|

136

Продолжение табл. П.2

5. Приёмосдаточные

6. Периодические (краткие контрольные – ККИ)

7. Инспекционные (длительные контрольные испытания – ДКИ)

|

Проверка соответствия машин серийного и |

|

|

массового производства требованиям техни- |

|

|

ческих условий, конструкторской докумен- |

|

Образцы |

тации и инструкциям по технической экс- |

|

серийного и |

плуатации, а также условиям поставки, пре- |

|

массового |

дусмотренным документами о порядке при- |

|

производства |

ёмки и поставки машин, их агрегатов, узлов |

|

|

и деталей, договорами или другими двусто- |

|

|

ронними обязательствами между предпри- |

|

|

ятием-изготовителем и заказчиком. |

|

|

|

|

|

|

|

|

Проверка соответствия машины ТУ, требо- |

|

|

ваниям стандартов и КД в объёме, преду- |

|

|

смотренном нормативно-технической доку- |

|

|

ментацией на данный вид испытаний. Про- |

|

Образцы |

верка стабильности качества изготовления, в |

|

серийного и |

том числе сборки, регулировки, отделки и |

|

массового |

др. Подтверждение уровня качества изго- |

|

производства |

товления машин, выпущенных в течение |

|

|

контролируемого |

периода. Подтверждение |

|

возможности продолжения изготовления по |

|

|

действующей |

конструкторско- |

|

технологической документации. |

|

|

|

|

|

Проверка соответствия образцов серийного |

|

|

и массового производства ТУ и стандартам |

|

|

в объёме, предусмотренном НТД на данный |

|

|

вид испытаний. Проверка стабильности ка- |

|

Образцы |

чества изготовления. Проверка надёжности |

|

серийного и |

(безотказности) в пределах не менее гаран- |

|

массового |

тийного пробега (наработки). Проверка эф- |

|

производства |

фективности конструктивных и технологи- |

|

|

ческих мероприятий, проведенных на про- |

|

|

изводстве для устранения недостатков, вы- |

|

|

явленных в предыдущих ДКИ, оценка эф- |

|

|

фективности корректирующих воздействий. |

|

137

Продолжение табл. П.2

8.Испытания на надёжность (ресурсные испытания)

9.Эксплуатационные

Образцы серийного и массового производства

Подтверждение (определение) заданного или объявленного ресурса до капитального ремонта полнокомплектной машины или основных (базовых) её агрегатов. Определение и оценка значений показателей надёжности и изменения значений показателей других эксплуатационных свойств машины за период испытаний. Определение фактического расхода и уточнение предварительной номенклатуры запасных частей и расхода эксплуатационных свойств в зависимости от величины пробега (наработки). Проверка эффективности изменений, внесённых в конструкцию и (или) технологию изготовления машины.

|

|

Оценка соответствия машин условиям и |

|

|

|

требованиям эксплуатации (оценка при- |

|

|

|

способленности к заданным |

функциям) |

|

|

машины, исходя из её типа и назначения, |

|

|

|

указанных в ТЗ и ТУ. Определение ресур- |

|

|

|

са до капитального ремонта и накопление |

|

|

|

данных по надёжности машины и её агре- |

|

|

|

гатов (узлов) по результатам опытной |

|

|

|

эксплуатации в опорных эксперименталь- |

|

Образцы |

|

но-производственных предприятиях, по |

|

серийного и массо- |

|

данным специализированных |

предпри- |

вого |

|

ятий технического обслуживания и ремон- |

|

производства |

|

та. Уточнение показателей эксплуатаци- |

|

|

|

онной технологичности и ремонтопригод- |

|

|

|

ности. Уточнение расходов запасных час- |

|

|

|

тей, эксплуатационных материалов, стои- |

|

|

|

мости ремонтных воздействий в зависи- |

|

|

|

мости от величины пробега (наработки) и |

|

|

|

условий эксплуатации. Проверка в усло- |

|

|

|

виях эксплуатации эффективности изме- |

|

|

|

нений, внесённых в конструкцию и техно- |

|

|

|

логию изготовления машины. |

|

138

Окончание табл. П.2

|

|

|

|

|

|

|

|

|

|

Определение и официальное под- |

|

10. Сертифика- |

|

Образцы |

|

тверждение соответствия показате- |

|

ционные |

|

|

лей эксплуатационных свойств |

и |

|

|

серийного (мелко- |

|

|||

|

|

серийного) |

|

качества машины требованиям |

и |

|

|

|

нормативам международных и (или) |

||

|

|

и массового произ- |

|

||

|

|

|

национальных стандартов, норм |

и |

|

|

|

водства |

|

правил. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Графоаналитический способ построения тяговой характеристики (по материалам работы Н.А. Ульянова [5])

Тяговые качества землеройно-транспортных машин (ЗТМ) оцениваются тяговыми характеристиками, которые представляют собой графическое выражение выходных тяговых параметров ЗТМ, определяемых результатом совместной работы движителя (колесного или гусеничного), трансмиссии и двигателя. При работе на тяговом режиме тяговая характеристика в графической форме выражает зависимость коэффициента буксования δ, действительной скорости машины Vд, часового расхода топлива GТ, тяговой мощности NТ, тягового КПД ηТ и удельного расхода топлива gТ от силы тяги T при её изменении от нулевого значения (холостой ход) до максимальной величины, определяемой условиями сцепления колесного движителя с поверхностью движения или мощностью двигателя ЗТМ при равномерном движении по горизонтальной поверхности на разных передачах.

Разработка грунта требует максимальных тяговых усилий и осуществляется ЗТМ на первой передаче, поэтому в дальнейшем рассматривается только режим работы ЗТМ на первой передаче. Тяговые характеристики являются основными техническими характеристиками всех тяговых машин (в том числе и ЗТМ) и широко используются при конструировании ЗТМ и выполнении эксплуатационных расчетов.

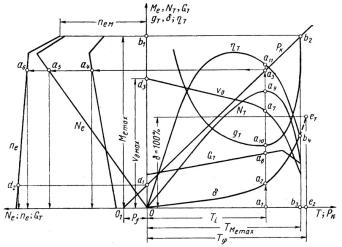

На рис. П.1 приведена тяговая характеристика ЗТМ. Её построение осуществляется в следующей последовательности:

1. В первом квадранте (рис. П.1) строят кривую буксования движителя δ в функции силы тяги Т по зависимости (за начало координат силы тяги принимают точку О):

δ = |

|

А |

Т |

+ B |

T |

n 100 %, |

(П. 1) |

||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||

|

|

|

R |

|

R |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

139 |

|

|

|

|

||

где А, В, n – коэффициенты, зависящие от типа шин, рисунка протектора, давления воздуха, вида, состояния и влажности грунта, а также от типа движителя ЗТМ.

2. Подсчитывают силу сопротивления качению колес ЗТМ Pf по формулам:

Pf = f [∑R + (β −1)R], |

(П. 2) |

где f – коэффициент сопротивления качению движителя ЗТМ, β – параметр, учитывающий увеличение коэффициента сопротивления качению колесного движителя при работе на режиме «ведущего колеса» (на суглинистом грунте β = 1,36…1,54, на супесчаном β= 1,54…1,71), ∑R - нормальная ре-

акция грунта на все колеса ЗТМ, R – нормальная реакция грунта на ведущие колеса ЗТМ.

Рис. П.1. Построение тяговой характеристики ЗТМ графо-аналитическим способом [5]

3. Подсчитывают силу сопротивления качению колес ЗТМ Pf по формулам:

Pf = f [∑R + (β −1)R], |

(П. 3) |

где f – коэффициент сопротивления качению движителя ЗТМ, β – параметр, учитывающий увеличение коэффициента сопротивления качению колесного движителя при работе на режиме «ведущего колеса» (на суглинистом

140