Учебное пособие 2215

.pdf• Возможность установки сиденья оператора Grammer, кондиционера Konvekta, кабины FOPS-ROPS.

Технические характеристики автогрейдеров приведены в приложении (табл. П.4) [1].

6.2.3. Производительность автогрейдера [1]

Производительность автогрейдера зависит от его основных параметров: размеров ножа, мощности двигателя, тягового усилия на колесах, а также от условий его работы (характера грунта, технологии работ и др.).

Производительность автогрейдера выражается в объеме вырезанного и перемещенного грунта за единицу времени, в километрах спрофилированной дороги или в квадратных метрах спланированной площади.

При возведении земляного полотна дороги высотой до 0,75 м производительность автогрейдера может быть определена по формуле:

П = |

|

|

|

1000L F kвр |

|

|

, м3/ч |

(6.1) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

2L |

n3 |

+ |

nn |

+ |

no |

|

+ 2t |

|

(n + n + n ) |

|

|||

|

|

|

n |

|

||||||||||

|

|

|

|

|

|

|

|

3 |

n |

o |

|

|||

|

v3 |

|

vn vo |

|

|

|

|

|

|

|

||||

где L – длина участка, км;

F – площадь сечения насыпи, м2;

kвр – число проходов в одном направлении при зарезании, перемещении, отделочных работах, (kвр = 0,8…0,9);

V3, V3n, VО – скорости, соответствующие |

этим |

проходам, |

в км/ч, определяются с помощью тяговой |

характеристики |

|

автогрейдера; |

|

|

tп – продолжительность одного поворота в |

конце уча- |

|

стка, tп = (0,08 …0,1) ч. |

|

|

Число проходов соответственно при перемещении и зарезании:

101

n |

= n |

lo |

k |

; |

n |

= |

F knk |

; |

(6.2) |

|

|

||||||||||

n |

3 |

l |

nn |

3 |

|

2 f |

3 |

|

|

|

|

|

n |

|

|

|

|

|

|

||

где knk – коэффициент перекрытия проходов при копании, равный 1,7;

f3 – сечение стружки в плотном теле, f3=0,11…0,14 м2 (большее значение для прицепных грейдеров);

l0 |

– средняя потребная длина |

перемещения |

в м; |

ln |

– величина перемещения |

грунта за |

один проход |

(при длине ножа 3,60 м, угле захвата 40°, ln = 2,2 м); |

|||

knn – коэффициент перекрытия |

проходов при перемеще- |

||

нии, равный 1,15. |

|

|

|

При высоте насыпи более 0,75 м количество проходов для перемещения увеличивается до 20%.

При разработке коротких участков (менее 0,5 км) нормы производительности снижаются на соответствующий

коэффициент: |

|

|

|

|

|

|

Таблица 6.2 |

Длина участка, м |

400 |

200 |

100 |

Коэффициент |

0,95 |

0,9 |

0,8 |

6.3.Улучшение технических возможностей и расширение области применения автогрейдеров

6.3.1. Повышение боковой устойчивости автогрейдера

Типичные условия работы автогрейдера связаны с эксцентричным по отношению к продольной оси машины нагрузки, имеющей боковую и вертикальные составляющие. В таких условиях при недостаточной вертикальной нагрузке на передний управляемый мост автогрейдера может возникнуть его боковой занос (потеря боковой устойчивости машины, рис. 6.15).

102

Рис. 6.15. Потеря управляемости из-за бокового заноса переднего моста [https://search.rsl.ru/ru/record/01007441847]

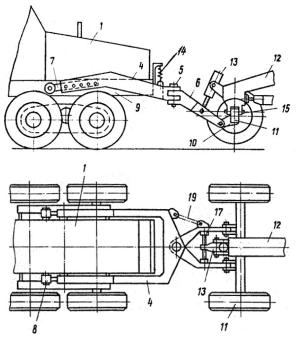

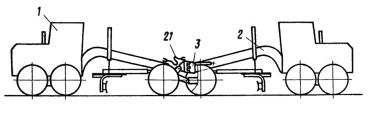

Для автогрейдеров с передним ведомым мостом проблема обеспечения боковой устойчивости особенно актуальна. Решение этой проблемы осуществлено с помощью сцепного устройства [10], обеспечивающего парную работу машин и увеличение вертикального нагружения переднего моста переднего автогрейдера. Сцепное устройство 3 (рис. 6.16) объединяет два одинаковых автогрейдера 1 и 2 с передними ведомыми мостами в единый агрегат на время разработки грунта. В исходном положении сцепной вес агрегата составляет 1,5G.

Рис. 6.16. Исходное положение автогрейдеров [10]

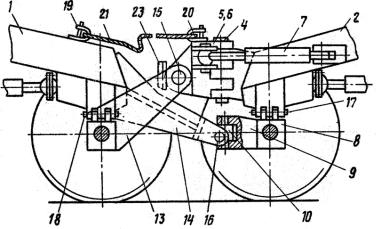

Сцепное устройство 3 включает П-образную полураму 4 (рис. 6.17), соединенную вертикальным шарниром 5 со второй

103

полурамой 6. Продольные балки 7 П-образной полурамы 4 выполнены с возможностью изменять длину и пальцами 8 шарнирно соединены с рамой 9 переднего автогрейдера 1. Вторая полурама 6 шарнирно соединена проушинами 10 с передним мостом 11 заднего автогрейдера 2, на раме 12 которого установлен гидроцилиндр 13. П-образная полурама 4 поддерживается пружиной 14. Рама 12 соединена с передним мостом 11 продольным шарниром 15, а шток гидроцилиндра 13 соединен посредством шарнирного подшипника 16 и пальца 17 со второй полурамой 6. Давление рабочей жидкости в поршневой полости гидроцилиндра 13 автоматически поддерживает напорный клапан 18. Взаимные перемещения полурам 4 и 6 можно ограничить фиксирующей скобой 19.

Рис. 6.17. Сцепное устройство автогрейдеров [10]

104

Для работы в одном агрегате с повышенной устойчивостью хода и увеличенным сцепным весом передний 1 и задний 2 автогрейдеры сначала соединяют сцепным устройством 3 (рис. 6.17), а затем на все время копания подают рабочую жидкость в поршневую полость гидроцилиндра 13. Шток гидроцилиндра 13 начинает выдвигаться, создавая через пальцы 8 П- образной полурамы 4 усилие догрузки на раму 9 переднего автогрейдера 1 за счет частичного или полного вывешивания переднего управляемого моста 11 заднего автогрейдера 2. Напорный клапан 18 автоматически поддерживает заданное давление в гидроцилиндре 13, а значит и степень увеличения сцепного веса агрегата.

Поскольку пальцы 8 сцепного устройства 3 передают усилие догрузки на раму 9 переднего автогрейдера 1 внутри его опорного периметра, то перераспределение вертикальных нагрузок на опоры агрегата происходит так, что одновременно с разгрузкой управляемого моста 11 заднего автогрейдера 2 возрастают вертикальные нагрузки на все остальные опоры агрегата (рис. 6.18).

Рис. 6.18. Сцепное устройство автогрейдеров [10]

За счет возрастания вертикальной нагрузки на передний управляемый мост автогрейдера 1 увеличивается его устойчивость хода. В агрегате передней опорой заднего автогрейдера 2 становятся балансиры переднего автогрейдера 1, что значительно увеличивает устойчивость хода задней машины. Это позволяет заднему автогрейдеру 2 работать со значительным вы-

105

носом отвала в сторону. Сцепной вес агрегата становится 1,7 G, что на 15 % больше. Устойчивость хода переднего автогрейдера увеличивается незначительно (всего на 8 %).

Наличие вертикального шарнира 5 в сцепном устройстве 3 позволяет предлагаемому агрегату работать на криволинейных в плане участках забоя, что расширяет его область применения. На длинных прямолинейных участках вертикальный шарнир 5 можно блокировать скобой 19. Холостой ход агрегата при коротком забое целесообразно выполнять без его расцепки за счет движения задним ходом автогрейдера 2, а при длинном забое лучше автогрейдеры расцепить путем извлечения пальца 5, соединяющего полурамы 4 и 6. При этом П-образная полурама 4 удерживается относительно рамы 9 пружиной 14.

При наезде колес правого или левого балансиров автогрейдеров 1 или 2 на препятствие рама 12 и передний мост 11 автогрейдера 2 поворачивается в поперечном направлении вокруг пальца 15. Вместе с рамой 12 поворачивается и гидроцилиндр 13. Однако, поскольку шток гидроцилиндра 13 закреплен к пальцу 17 второй полурамы 6 на шарнирном подшипнике 16 и соосно пальцу 15, то поперечные колебания рамы 12 не будут нагружать сцепное устройство 3.

Изменяя длину П-образной полурамы 4 за счет длины продольных балок 7, а также расстояние пальцев 6 от оси балансиров автогрейдера 1, можно изменять как сцепной вес агрегата, так и его устойчивость хода при полностью вывешенном на переднем мосту 11 заднего автогрейдера 2.

Рассмотренное сцепное устройство обеспечивает увеличение сцепного веса агрегата и существенное повышение устойчивости хода, что способствует повышению производительности землеройно-транспортных машин непрерывного резания грунта (автогрейдеров и грейдер-элеваторов).

106

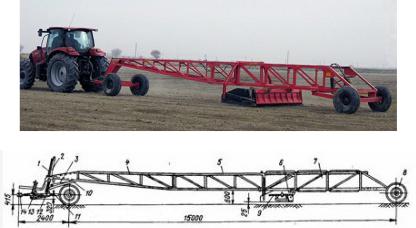

6.3.2. Длиннобазовый планировщик на базе автогрейдеров

Для окончательной планировки (отделки) больших площадей под строительные площадки и орошаемые поля применяют длиннобазовые прицепные планировщики (рис. 6.19). Их отличительной особенностью является большая база (14…16 м), которая позволяет агрегату выполнять планировочные работы с высоким качеством, которое обычным автогрейдерам обеспечить весьма затруднительно. Такая значительная база создает существенные трудности при перемещении планировщика с объекта на объект.

а)

б)

Рис. 6.19. Длиннобазовые планировщики: а) ковшевой, б) отвальный

[http://www.lidselmash.by/selhoz/doc/65], [http://hydrotechnics.ru/planirov/planirov2.html]

Длиннобазовый планировщик предназначается для окончательной планировки больших площадей грунтовых поверхностей, например, под орошаемые поля и имеет базу от 12 до 18 метров. Автогрейдеры имеют продольную базу в пределах

107

4,8…5,8 м. Из-за значительной длины продольной базы перемещение длиннобазовых планировщиков по дорогам весьма затруднительно, к тому же, они выпускаются прицепными. Поэтому весьма актуально создание конструкции длиннобазового планировщика на базе двух автогрейдеров среднего типа.

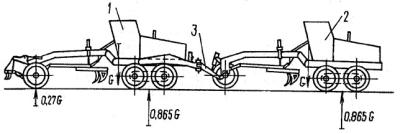

Цель технического решения [11] – повышение производительности, маневренности длиннобазового планировщика и сокращение его транспортных габаритов. Длиннобазовый планировщик (рис. 6.20) монтируют из автогрейдеров 1 и 2, оборудованных сцепным устройством 3.

Рис. 6.20. Длиннобазовый планировщик (исходное положение) [11]

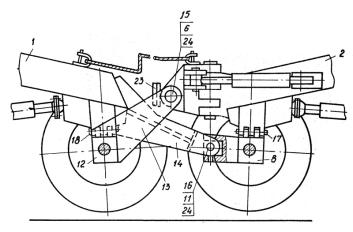

На раме автогрейдера 2 установлен посредством шкворня 4 поворотный в вертикальной плоскости кронштейн 5, имеющий поперечное отверстие 6 и соединенный с рамой гидроцилиндрами 7 поворота (рис. 6.21). На переднем мосту 8 автогрейдера 2 смонтирован кронштейн 9, в котором соосно со шкворнем 4 установлена крестовина 10 с поперечным отверстием 11. На раме автогрейдера 1 и переднем мосту 12 жестко смонтированы кронштейны 13 и 14 с поперечными отверстиями 15 и 16. Передние мосты 8 и 12 соединены с рамами автогрейдеров 2 и 1 продольными шкворнями 17 и 18. На рамах автогрейдеров 1 и 2 установлены скобы 19 и 20, в которые вставляют трос 21, Поворотный кронштейн 5 и кронштейн 13 имеют направляющие поверхности 22, причем кронштейн 13 имеет ограничительную планку 23. В совмещенные поперечные отверстия 6 и 15, а также 11 и 16 вставлены фиксирующие паль-

108

цы 24 (рис. 6.22). Каждый из автогрейдеров имеет, рабочий орган 25 в виде отвала или бездонного ковша планировщика.

Устройство работает следующим образом. Установленные передними мостами навстречу друг другу

автогрейдеры своим ходом сближают на расстояние, достаточное для сцепления их тросом 21, закрепленным в скобе 20 автогрейдера 2, открывают скобу 19 и заводят в нее трос 21. Затем один из автогрейдеров задним ходом буксирует второй до совмещения продольных плоскостей автогрейдеров 1 и 2. Сцентрированные машины сближают до соприкосновения поворотного кронштейна 5 автогрейдера 2 с планкой 23 кронштейна 13 на автогрейдере 1. При этом направляющие поверхности 22 на поворотном кронштейне 5 и кронштейне 13 осуществляют окончательное центрирование и совмещение поперечных отверстий 6 в поворотном кронштейне 5 с поперечными отверстиями 15 в кронштейне 13. При необходимости совмещение отверстий проводят путем перекоса одной из рам за счет опускания рабочего органа 25 на грунт с одной стороны. В совмещенные отверстия 6 и 15 вводят фиксирующие пальцы 24, осуществляя сочленение рам автогрейдеров 1 и 2.

Рис. 6.21. Сцепное устройство для монтажа длиннобазового планировщика [11]

109

Рабочий орган 25 одного из автогрейдеров опускают на грунт и вывешивают место сочленения рам до отрыва мостов 8 и 12 от грунта и совмещения поперечных отверстий 16 в кронштейне 14 и отверстий 11 в крестовине 10. В совмещенные отверстия 16 и 11 вводят фиксирующие пальцы 24. При этом шкворень 4 и крестовина 10 занимают вертикальное положение. Этой операцией завершается монтаж длиннобазового планировщика.

Рис. 6.22. Вывешивание ведомых мостов автогрейдеров [11]

Для выполнения планировочных работ рабочие органы 25 автогрейдеров 1 и 2 разворачивают в сторону движения и выносят в разные стороны для увеличения ширины захвата. Планировку производят за счет движения автогрейдеров 1 и 2 (рис. 6.23) в одну сторону, при этом передняя машина движется задним ходом без разворотов в конце гона путем реверсирования трансмиссий обеих машин и разворота рабочих органов на 180°.

110