Учебное пособие 1549

.pdf

нической обработки. Расчет по данному выражению достаточно сложен, т. к. при оптимизации (минимизации) себестоимости изготовления детали Cg необходимо выполнить перебор входящих параметров по большому количеству вариантов. Зачастую для расчета просто не хватает начальных данных. Поэтому на начальных этапах проектирования используется приближенный способ определения себестоимости изготовления детали от получения заготовки до ее окончательной механической обработки:

„g A B  1

1  G

G  k1

k1  k2

k2  k3

k3  2

2  E

E  k4

k4  k5

k5  k6

k6  k7

k7  k8

k8

k9, , (2.9)

k9, , (2.9)

где A - себестоимость получения заготовки;

B - себестоимость механической обработки детали;

1 - себестоимость изготовления заготовки средней сложности массой 1кг,

руб.;

G - масса заготовки, которая приближенно по чертежу детали может быть определена по выражению:

G |

Gg |

, |

(2.10) |

|

где Gg - масса детали по чертежу, кг.;

- коэффициент использования материала; для массового производства  =

=

0,85...0,9, для серийного  = 0,75… 0,85, для единичного

= 0,75… 0,85, для единичного  = 0,6…0,75. При этом верхние границы указанных диапазонов относятся к заготовкам, получаемым литьем, а нижние - обработкой давлением

= 0,6…0,75. При этом верхние границы указанных диапазонов относятся к заготовкам, получаемым литьем, а нижние - обработкой давлением

2 - себестоимость механической обработки заготовки средней сложности

иточности массой 1 кг, руб;

Е- коэффициент, который учитывает влияние массы заготовки на стоимость обработки (значение Е приведены в табл. 2.2);

k1 - k8 - коэффициенты, наименование и значение которых приведены в табл. 2.2.

После определения всех составляющих формулы (2.10) определяют минимальное значение себестоимости Сg, а по нему и конкретный метод получения заготовки.

2.5. Выбор технологических баз

Выбор технологических баз - этап проектирования ТП, с которым связано построение маршрутной технологии обработки заготовки.

В зависимости от формы поверхности заготовки, технологического оборудования и других факторов возможно несколько схем ее базирования:

|

|

|

|

|

|

|

|

Таблица 2.2 |

|

|

|

Значения коэффициентов для выражения (2.10) |

|||||

Наименование коэффициента, |

|

|

|

Значение |

||||

|

краткая характеристика |

|

|

|

|

|||

Е - коэффициент, учитывающий |

1. |

Ступенчатые валы, планки прямоуголь- |

||||||

влияние |

массы |

заготовки на |

ные, сплошные детали кубической формы Е |

|||||

стоимость обработки |

|

= G2/3 |

||||||

|

|

|

|

|

2. |

Диски Е = G |

||

|

|

|

|

|

3. |

Корпусные детали Е = А . G, где А = |

||

|

|

|

|

|

0,6...0,8 |

|

||

k1 - коэффициент, который ха- |

1.Простая k1 = 0,8 |

|||||||

рактеризует сложность формы |

2. |

Сложная k1 = 1,2 |

||||||

заготовки |

|

|

|

|

|

|

||

k2 - коэффициент, учитываю- |

1. |

Литье: серый чугун k2 = 1 |

||||||

щий материал заготовки |

|

|

ковкий чугун k2 = 1,3 |

|||||

|

|

|

|

|

|

|

углеродистая сталь k2 = 1,8 |

|

|

|

|

|

|

|

|

низкоуглеродистая сталь k2 = 2,5 |

|

|

|

|

|

|

|

|

цветной сплав k2 = 3...6 |

|

|

|

|

|

|

2. |

Поковки: сталь 45 k2 = 1 |

||

|

|

|

|

|

|

|

низколегированная сталь k2 = |

|

|

|

|

|

|

|

1,5...2,0 |

||

k3 - коэффициент, учитываю- |

1. |

Обычная k3 = 1 |

||||||

щий точность заготовки |

2. |

Повышенная k3 = 1,2 |

||||||

k4 - коэффициент, учитываю- |

1.Серый чугун k4 = 1 |

|||||||

щий механическую |

обрабаты- |

2.Углеродистые стали k4 = 1,2 |

||||||

ваемость материала детали |

3.Цветной сплав k4 =0,7 |

|||||||

k5 |

- коэффициент исходной |

1.Обычная точность k5 =1 |

||||||

точности заготовки |

|

2. |

Повышенная k5 = 0,8 |

|||||

k6 |

- коэффициент требуемой |

1. |

Средняя k6 = 1 (8 квалитет) |

|||||

точности готовой детали |

2. |

7 квалитет k6 = 1,2 |

||||||

|

|

|

|

|

3. |

6 квалитет k6 = 1,5 |

||

|

|

|

|

|

4. |

11 квалитет k6 = 0,8 |

||

|

|

|

|

|

5. |

12 квалитет k6 = 0,6 |

||

k7 - коэффициент, который учи- |

1. |

Валы k7 1 |

||||||

тывает |

отношение |

обрабаты- |

2. |

Корпусные детали к7 0,5 |

||||

ваемой площади (F0) ко всей |

|

|

|

|

||||

площади заготовки (Fз) |

|

|

|

|

||||

k8 - коэффициент, который учи- |

k8 |

= |

Vп р. 0,8Vнап. |

, |

||||

|

||||||||

тывает |

степень |

приближения |

|

|

Vп р. |

|||

конфигурации заготовки к кон- |

Vпр. - объем удаляемого припуска на обработ- |

|||||||

фигурации готовой детали |

ку; |

|||||||

|

|

|

|

|

Vнап. - объем удаляемого напуска на обработ- |

|||

|

|

|

|

|

ку, если Vнап. = 0, k8 = 1 |

|||

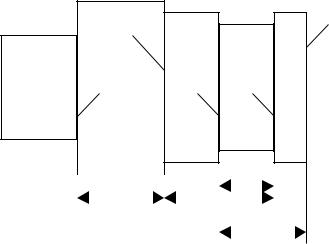

1)Заготовку базируют на необработанные поверхности и за один установ (операцию) производят ее полную обработку. Такую схему принимают для деталей, обрабатываемых на автоматах, агрегатных станках и т. п.

2)Заготовка базируется при выполнении большей части операций на обработанные и сменяемые поверхности. Подготовка этих поверхностей осуществляется на первых черновых операциях, когда базирование осуществляется на необработанные поверхности. Такая схема используется при обработке деталей сложной формы типа корпусов, зубчатых колес и т. д.

3)При обработке деталей, к которым предъявляются повышенные требования по точности и качеству поверхностей, базирование осуществляется по схеме п.2, но перед окончательным этапом обработки поверхности, используемые в качестве постоянных технологических баз, подвергаются отделочной обработке.

4)Базирование заготовки осуществляется на различные последовательно сменяемые обработанные поверхности. Такая схема базирования приводит к существенным погрешностям точности детали и является нежелательной.

5)Базирование заготовки с повторной или более обработкой последовательно сменяемых базовых поверхностей:

При выборе технологических баз необходимо стремиться к соблюдению принципа совмещения баз. При этом погрешность базирования равна нулю, а точность обработки повышается. Кроме того, необходимо стремиться выполнять принцип постоянства баз, что повышает точность взаимного положения поверхности детали и однотипность приспособлений и схем установки и закрепления. Если выдержать эти два принципа не удается, то следует при смене баз переходить от менее точной к более точной базе. Для каждого технологического процесса обработки детали может быть предложено несколько схем базирования. Окончательный выбор схемы базирования производят только после расчета погрешности базирования, размеров и допусков на обработку и их оптимизацию.

2.6. Разработка маршрутной технологии обработки детали

Маршрут обработки отдельных поверхностей детали необходим для расчета припусков на обработку и общих размеров заготовки. Последовательность операций назначают исходя из требований рабочего чертежа и вида принятой заготовки. По требуемой по чертежу точности и шероховатости каждой поверхности детали выбирают несколько возможных методов ее окончательной обработки. По известному виду заготовки выбирают начальный (черновой) метод обработки. Основываясь на начальном и конечном методах обработки, устанавливают методы промежуточной обработки поверхности. При этом исходят из того, что каждому методу окончательной обработки предшествует один или несколько возможных предварительных (менее точных) методов. Так, например, требуемая точность и шероховатость поверхности отверстия может быть обеспечена его чистовым развертыванием, которому предшествует пред-

варительное развертывание, которому в свою очередь предшествует чистовое зенкерование или сверление.

При выборе маршрутной технологии следует следить за тем, чтобы последующий метод был точнее предыдущего. Технологический допуск на промежуточный размер и качество поверхности, полученные на предшествующем этапе обработки, должны находиться в пределах, при которых можно использовать намечаемый последующий метод обработки. После чернового растачивания нельзя, например, применять чистовое развертывание, так для устранения всех погрешностей предшествующих этапов обработки зубья развертки должны работать с недопустимо большой глубиной резания.

Учитывая вышеуказанное, число возможных вариантов маршрута обработки данной поверхности может быть довольно большим. Все эти варианты, кроме того, различаются по своей экономической эффективности и рентабельности. Окончательный выбор одного из маршрутов может быть решен как задача по оптимизации одного из параметров, играющих решающую роль в производстве.

Итогом разработки маршрута техпроцесса является общий план обработки детали, намечается содержание каждой операции и выбирается тип оборудования.

При установлении общей последовательности обработки в первую очередь обрабатывают поверхности, принятые за технологические базы. Затем обрабатывают другие поверхности в порядке, обратном степени их точности: чем точнее поверхность, тем позже она обрабатывается. Последней обрабатывается самая точная поверхность и имеющая наибольшее значение для функциональных параметров детали.

Как правило, маршрутную технологию можно разделить на три стадии: черновая, чистовая, отделочная. На первом этапе снимают основную массу материала в виде припусков и напусков. При этом возникают большие погрешности и интенсивный нагрев заготовки. После черновой обработки наблюдаются значительные деформации заготовки в результате перераспределения остаточных напряжений в материале. Чередование черновой и чистовой обработок при этом не может обеспечить заданную точность изделия.

На этапе чистовой обработки величина удаляемого слоя детали незначительна. При этом происходит окончательное формирование формы и размеров готовой детали, разрыв во времени между черновой и чистовой обработками позволяет устранить, или по крайней мере снизить влияние деформаций на качественные характеристики изделия.

Этап отделочной обработки предназначен для получения заданной точности, качества поверхностного слоя, требуемых физических и эксплуатационных свойств детали.

Изложенный порядок построения маршрутной технологии не во всех случаях является обязательным. Последовательность обработки детали в определенной мере зависит от системы простановки размеров (размерных цепей). В первую очередь следует обрабатывать ту поверхность, относительно которой

на чертеже координированы другие поверхности детали. Для детали, изображенной на рис. 2. 1. В первую очередь обрабатывают поверхность I, и только затем поверхности 1, 2, 3, 4.

I

3

4 |

1 |

2 |

|

|

|

|

L3 |

|

L2 |

|

|

|

L4 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 |

||

|

|

|

|

|

|

|

|

|

Рис. 2.1. Схема простановки размеров и последовательности обработки

Следующими факторами, которые принимаются во внимание при составлении оптимального маршрута обработки, является сокращение длины путей межоперационной транспортировки деталей, минимальное количество перестановок детали на станке и максимальная привязка маршрута обработки к имеющемуся на участке, в цехе и в целом на предприятии оборудованию.

2.7. Определение оптимальных припусков на обработку

Задача определения оптимальных припусков на обработку напрямую связана с минимизации стоимости заготовки, затрат на механическую обработку и себестоимость готовой детали в целом.

Припуск представляет собой излишек материала, который необходим для получения окончательных размеров, заданной шероховатости и других качественных характеристик поверхностного слоя детали. Припуски разделяют на общие и межоперационные. Под общим припуском понимают слой материала, удаляемый в течении всего процесса обработки данной поверхности – от размера заготовки до окончательного размера готовой детали. Межоперационный припуск – это припуск, удаляемый при выполнении конкретной операции.

Припуски могут быть симметричные и асимметричные, т. е. Расположенные по отношению к оси заготовки симметрично и асимметрично. Симметричные припуски обычно бывают у наружных и внутренних поверхностей тел вращения; у противолежащих плоских поверхностей, обрабатываемых параллельно и одновременно. Однако у этих же поверхностей могут быть и асимметричные припуски.

Оптимальный припуск – это припуск, имеющий размеры, которые обеспечивают выполнение необходимой для данной детали механической обработки при удовлетворении установленных требований к шероховатости и качеству поверхности детали и точности размеров деталей при наименьшей себестоимости детали.

Величина припусков на обработку зависит от целого ряда факторов:

-материал заготовки;

-конфигурация и размеры заготовки;

-вид заготовки и способ ее изготовления;

-вид механической обработки;

-требуемые качественные характеристики поверхностного слоя детали. Припуски на первый черновой проход, снимающий дефективный по-

верхностный слой, а также общий припуск для разных видов заготовок приведен в табл. 2. 3.

Таблица 2. 3 Среднее значение припуска для различного вида заготовок

Вид заго- |

Материал |

Припуск на толщину де- |

Общий при- |

товки |

|

фектного поверхностного |

пуск на сто- |

|

|

слоя на сторону, мм. |

рону, мм. |

Пруток |

Сталь |

0, 5 |

1…2 |

Поковка |

Углеродистая сталь |

0, 5…3, 0 |

2…4 |

|

Легированная сталь |

2…3 |

3…5 |

Штамповка |

Углеродистая сталь |

0, 5…1, 0 |

1, 0…3,0 |

|

Легированная сталь |

до 0, 5 |

1, 0…2, 0 |

Отливка |

Чугун: |

|

|

|

Серый |

1…4 |

2…5 |

|

Ковкий |

1…2 |

1, 5…4, 0 |

|

Сталь |

2…4 |

3…6 |

|

Бронза |

1…3 |

2…4 |

Существует два метода определения припусков:

1)Опытно-статистический метод. Общие и промежуточные припуски на обработку выбирают из таблиц, составленных на основе обобщения производственных данных ведущих предприятий и НИИ. Обычно эти припуски завышены, так как они ориентированы на условные обработки, при которых припуск должен быть наибольшим во избежание брака. Нами этот метод рассматриваться не будет, так как он не поддается оптимизации.

2)Расчетно-аналитический метод определения припуска. По этому методу промежуточный припуск на операцию должен быть таким, чтобы при его снятии устранились все погрешности обработки и дефекты поверхностного слоя, полученные на предшествующем технологическом переходе, а также погрешность установки обрабатываемой заготовки, возникающая на выполняемом переходе.

Для определения минимального промежуточного припуска в зависимости от вида обработки можно записать следующие выражения:

1)припуск на сторону при последовательной обработке противолежащих или отдельно расположенных поверхностей:

Zi min |

Rz i 1 |

Ti 1 |

|

i |

1 |

|

, |

(2. 11) |

|

2) припуск на две стороны при параллельной обработке противолежащих |

|||||||||

поверхностей (симметричный припуск): |

|

|

|

|

|

|

|

||

2 Zi min |

2 Rz i 1 |

Ti |

1 |

|

i 1 |

|

, |

(2. 12) |

|

3) припуск на диаметр при обработке наружных или внутренних поверх- |

|||||||||

ностей тел вращения (симметричный припуск): |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

2 Zi min 2 |

Rz i 1 |

Ti 1 |

2 |

|

2 |

, |

(2. 13) |

||

|

i |

1 |

i |

||||||

где Z i min - минимальный промежуточный припуск на i-ю операцию, здесь i -

номер текущей операции, мм.;

Rzi-1 - шероховатость поверхности детали (высота неровностей), полученная на предшествующей по отношению к данной поверхности операции, мкм;

Ti-1 - толщина дефектного слоя, полученного на предшествующей операции, мкм;

i-1 - величина пространственных отклонений заготовки на предыдущей операции, например, на рис. 2.2 это несоосность наружной и внутренней поверхностей тел вращения заготовки, мкм;

i - погрешность базирования на данной операции, например, на рис. 2.3 это погрешность базирования детали в призме, мкм.

Рис. 2.2. Влияние величины пространственных отклонений на минимальный промежуточный припуск

i

z

H1

H

D+

Рис. 2. 3. Влияние погрешности установки в призму на припуск. H и Н1 - размеры, считаемые постоянными для различных партий деталей

На основе общих выражений (2.11) – (2.13) для каждого конкретного случая можно записать свою расчетную формулу, включающую в себя те или иные составляющие. Так, например, при точении цилиндра в центрах погрешность установки i можно принять равной нулю. В этом случае величина ми-

нимального припуска определяется по выражению:

2 Z |

2 Rz i 1 Ti 1 |

i 1 , |

(2. 14) |

|

i min |

|

|

Значения всех слагаемых выражений (2.11) – (2.14) приведены в справочной литературе [14, 15].

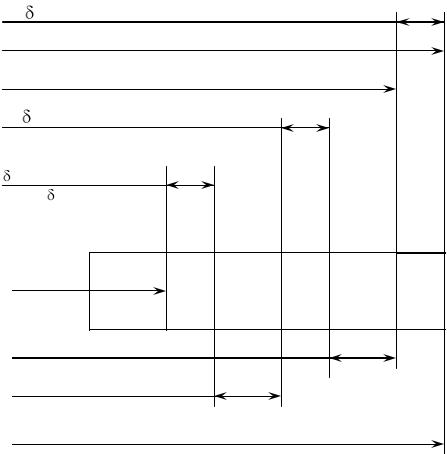

На основе проведенных расчетов межоперационных припусков определяются предельные размеры заготовки по всем технологическим переходам механической обработки данной поверхности детали. Для определения общего размера заготовки с учетом можно предложить следующее выражение, а

сами припуски и допуски на обработку удобно изображать в виде схемы (рис.

2.4):

|

n |

|

|

Aзаг Aдет |

Zi min i |

заг , |

(2.15) |

|

i 1 |

|

|

где Aзаг - общий размер заготовки с учетом всех промежуточных припусков и допусков, а также величины допуска заготовки;

Aдет - размер детали по чертежу;

Zimin - минимальное значение межоперационного припуска на i-ой операции;

i - величина допуска на размер детали, получаемой на i-ой операции;

n - количество операций или переходов, необходимых для формообразования данной поверхности;

" " - знак зависит от того происходит ли увеличение или уменьшение размера детали при обработке, так при обработке наружной цилиндрической поверхности вала “+”, для отверстия – “-“.

Расчетно – аналитический способ определения припусков и промежуточных размеров детали применяется в условиях массового, крупносерийного и

среднесерийного производства и необходим для определения режимов резания на каждом технологическом переходе.

заготовки максимальный размер заготовки

минимальный размер заготовки

после чернового точения

после чистового точения равно готовой детали

Адет

2Zmin чернового точения

2Zmin чистового точения

Азаг

Рис. 2. 4. Схема расположения припусков и допусков на размер детали при точении вала за два перехода (черновое и чистовое точение)

2.8. Определение режимов резания

При разработке технологического процесса используют два метода определения режимов резания: выбор режимов по таблицам; аналитический расчет режимов резания.

2.8.1. Выбор режимов по таблицам

При данном методе определения режимов резания выбор всех основных элементов осуществляется по нормативным данным [14,15], и представляет собой процесс заполнения маршрутных карт технологического процесса. В этих картах уже указано наименование и характер операции, вид и размер обрабатываемой поверхности, тип оборудования, режущий и мерительный инструмент, средства технологического оснащения. Данный метод не предусматривает проведения сложных вычислений с использованием многофункциональных зависимостей и как следствие в нем не могут быть применены традиционные методы оптимизации. В связи с этим такой способ назначения режимов резания подробно нами рассматриваться не будет.

2.8.2. Аналитический расчет режимов резания

При аналитическом определении режимов резания технолог производит достаточно сложные математические вычисления по функциям многих переменных, при этом открываются широкие возможности для применения средств и методов оптимизации технологических процессов.

Режим резания включает в себя следующие основные элементы: глубина резания t, мм; подача инструмента S, мм/об; стойкость инструмента T, мин; скорость резания V, м/мин и число оборотов шпинделя станка n, об/мин.

Исходные данные для выбора режимов резания можно разделить на три группы:

1)данные о детали (материал, состояние, механические свойства: форма, размеры, допуски на обработку; требуемая чистота, шероховатость и точность поверхности);

2)сведения о заготовке (ее вид, величина и характер распределения припусков; состояние поверхностного слоя);

3)сведения об оборудовании и средствах технологического оснащения. Задачей выбора оптимальных режимов резания является достижение

максимально возможной производительности труда при наименьшей себестоимости данной технологической операции. Эти требования могут быть выполнены при правильном выборе следующей комбинации факторов: рациональная конструкция и материал режущей части инструмента, выгодная геометрия инструмента, правильный выбор металлорежущего оборудования и т. п.

Приведенные выше элементы резания связаны между собой эмпирическими зависимостями. В качестве примера можно записать формулу для расчета скорости резания V при токарном точении, при этом верхнее ограничение на скорость резания (на ее максимум) накладывают прочностные свойства материала резца:

V |

CV |

KV |

, |

(2.16) |

||

T m |

t x |

S y |

||||

|

|

|

||||

где CV, m, x, y – коэффициент и показатели степени, зависящие от вида обработки, материала детали, величины подачи инструмента и его геометрических характеристик, выбираются из справочной литературы [14, 15];

T – стойкость инструмента, мин; t - глубина резания, мм;

S – подача, мм/об;

KV - коэффициент, зависящий от материала режущей части инструмента, состояния поверхностного слоя заготовки, геометрии резца, выбираются из справочной литературы [14, 15];

При выборе основных элементов резания соблюдается определенная последовательность. В первую очередь устанавливают глубину резания t. При обработке за один проход t равна величине ранее определенного промежуточного припуска. Если обработка поверхности осуществляется за несколько проходов