Экономика и организация в производственной деятельности. учебное пособие. Боева А.А

.pdfМИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

А. А. Боева

ЭКОНОМИКА И ОРГАНИЗАЦИЯ В ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

Учебное пособие

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2018

УДК 658.512(075.8)

ББК 65.9(2)305.851.513-21я7 Б759

Рецензенты:

Воронежский институт высоких технологий (ректор д-р техн. наук, проф. И. Я. Львович); канд. экон. наук, доц. Ю. В. Пахомова

Боева, А. А.

Экономика и организация в производственной деятельности: учебное пособие [Электронный ресурс]. - Б759 Электрон. текстовые и граф. данные ( Мб) / А. А. Боева. - Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2018. - 1 электрон. опт. диск (CD-ROM): цв. – Систем. требования: ПК 500 и выше; 256

Мб ОЗУ; Windows XP; SVGA с разрешением 1024x768; Adobe Acrobat; CD-ROM дисковод; мышь. – Загл. с экрана.

ISBN 978-5-7731-0677-7

В учебном пособии излагаются основные экономические концепции функционирования предприятия, особенности организации производства в основных цехах машиностроительного завода.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» (профиль «Металлообрабатывающие станки и комплексы»), дисциплине «Экономика и организация производства».

Ил. 15. Табл. 1. Библиогр.: 11 назв.

УДК 658.512(075.8)

ББК 65.9(2)305.851.513-21я7

ISBN 978-5-7731-0677-7 © Боева А. А., 2018

© ФГБОУ ВО «Воронежский государственный технический университет», 2018

ВВЕДЕНИЕ

Современный специалист, работающий на машиностроительном заводе, должен знать производственную структуру предприятия и особенности организации производства в цехах. Он должен уметь квалифицированно решать вопросы, связанные с сокращением производственного цикла, повышением производительности труда, снижением затрат, повышением эффективности производственного процесса.

Главной целью (миссией) создания и функционирования предприятия является получение максимально возможной прибыли за счет реализации потребителям производимой продукции (выполненных работ, оказанных услуг), на основе которой удовлетворяются социальные и экономические запросы трудового коллектива.

Организация производства и оптимальное управление им являются важнейшими факторами ускорения научнотехнического прогресса. Они обеспечивают наиболее полное

иэффективное использование трудовых, материальных и финансовых ресурсов предприятия, снижение себестоимости

иповышение качества продукции, рост производительности труда и эффективности производства, существенное сокращение длительности цикла "исследование – проектирование – производство – реализация" и повышение темпов обновления продукции и технического развития производства. В условиях рыночных отношений предприятие является основным звеном всей экономики, поскольку именно на этом уровне создается нужная обществу продукция, оказываются необходимые услуги. Материал учебного пособия соответствует программе подготовки бакалавров

15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств», направленность «Металлообрабатывающие станки и комплексы».

3

1.ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

ВЛИТЕЙНЫХ ЦЕХАХ

1.1.Краткая характеристика литейных цехов

Современные тенденции в развитии литейного производства заключаются в замене литья в земляные формы на литье в другие (безземляные) формы. К ним относятся: литье в постоянные (металлические) формы (кокили), центробежное литье, литье под давлением, а также литье в корковые (оболочковые) формы. Это объясняется тем, что использование земляных форм связано с большими затратами на доставку всех компонентов формовочной смеси, их хранение и подготовку, уборку использованной (горелой) земли. Кроме того, использование земляных форм требует разнообразного оборудования для переработки формовочных смесей и больших площадей для его размещения. Использование земляных форм создает вредные условия работы, приводит к ступенчатым режимам работы литейных цехов. Однако в некоторых случаях не удается заменить земляные формы другими.

Сложные и крупные отливки из черных металлов, как правило, требуют литья в земляные формы. Удельный вес литых деталей в общем весе машин колеблется в среднем в пределах 40 – 80 %. Расходы по изготовлению отливок составляют 15 – 30 % от полной стоимости машин. Это объясняется тем, что с помощью литья можно получать заготовки деталей самых разнообразных форм и размеров с высокими механическими свойствами. Заготовки сложных по форме деталей, как правило, не могут быть получены никаким другим способом, кроме литья. Толщина стенок отливок может составлять от 2 до 200 мм и выше, а масса отливок – от нескольких граммов до нескольких тонн. Применение сверхпрочного чугуна, легированных сталей и других специальных сплавов позволяет использовать отливки для

4

изготовления самых ответственных деталей и частей машин (рам, станин, блоков, коленчатых валов и т. п.), воспринимающих большие статические и динамические нагрузки. С помощью новых методов литья (в кокиль, под давлением, центробежного, по выплавляемым моделям, в оболочковые – корковые формы и др.) можно получать отливки с незначительными припусками и с малой шероховатостью поверхности, почти не требующие механической обработки. По мере совершенствования технологии изготовления все большее число отливок будет использоваться без дополнительной обработки.

Сравнительная дешевизна отливок объясняется простотой и малой трудоемкостью технологических операций литейного процесса. Снижению себестоимости отливок способствует также широкая механизация и автоматизация литейного процесса.

В связи с этим производство литья целесообразно сосредоточивать в крупных литейных цехах некоторых машиностроительных заводов и на специальных литейных заводах, обслуживающих близлежащие или выпускающие однородную продукцию заводы.

Литейные цехи классифицируются по отраслевому признаку, виду металла, развесу и точности литья, мощности и степени механизации.

Все литейные цеха машиностроительных заводов в зависимости от рода металла изготовляемых отливок подразделяются на цехи серого чугуна, ковкого чугуна, стального литья и цветного литья. Литейные цехи серого чугуна называются чугунолитейными, а цехи стального литья

– фасонно-сталелитейными цехами. Производство отливок из различного рода металла зачастую концентрируется в одном цехе с разделением его на соответствующие участки.

В зависимости от развеса литья литейные цехи разделяются на цехи легкого, среднего, крупного, тяжелого и особо тяжелого литья с преобладающей массой отливок соответственно до 10, 100, 500, 2000 и 5000 кг и

5

максимальной массой отливок до 15 и свыше 15 т.

В зависимости от мощности (годового выпуска литья) литейные цехи подразделяются на цехи малой, средней и большой мощности. К цехам малой мощности относятся цехи с годовым выпуском от 500 до 8000 т в зависимости от развеса литья (легкое, среднее, крупное, тяжелое и особо тяжелое), средней мощности – от 2000 до 15 000 т и большой мощности – свыше 15 000 т.

По степени механизации литейные цехи подразделяются на цехи с малой, средней и полной механизацией.

Литейные цехи с малой механизацией характеризуются наличием преимущественно ручной формовки, цехи со

средней механизацией – машинной формовки и цехи с полной механизацией – применением конвейеров для транспортировки форм на заливку, остывание и выбивку отливок. Степень механизации зависит главным образом от числа и массы выпускаемых отливок. В единичном и мелкосерийном производстве находят применение в основном литейные цехи с малой механизацией, в серийном – со средней, в крупносерийном и массовом – с полной механизацией.

Производственная структура цеха

Современное крупное машиностроительное предприятие является, как правило, весьма сложным по составу и взаимосвязям его производственных единиц – цехов. Состав цехов завода, порядок и формы их кооперирования по выполнению производственного процесса представляют собой производственную структуру предприятия. Состав участков цеха, порядок и формы их кооперирования являются

производственной структурой цеха.

Производственная структура предприятия определяется следующими факторами: особенностями конструкции выпускаемых изделий; объемом выпуска продукции и трудоемкостью ее изготовления; уровнем специализации и

6

производственным профилем предприятия; способами изготовления продукции, т. е. составом и сложностью применяемых технологических процессов.

Производственный профиль предприятия непосредственно влияет на специализацию цехов: чем однороднее продукция, изготовляемая предприятием, тем шире возможности более узкой специализации цехов и, следовательно, применения кооперирования не только внутри предприятия, но и вне его.

Объем выпуска продукции и трудоемкость ее изготовления влияют на размеры цехов, их количество и специализацию. Чем больше объем выпуска продукции, тем крупнее могут быть цехи предприятия, тем отчетливее они специализированы. На крупных машиностроительных заводах нередко можно встретить несколько литейных, механических, механосборочных и других цехов, самостоятельное существование которых экономически оправдывается большими объемами выпуска продукции. Напротив, малый объем выпуска изделий позволяет за счет кооперирования с другими предприятиями обходиться без некоторых цехов.

Например, при малом потреблении отливок нет необходимости в организации самостоятельного литейного цеха, продукция которого будет более дорогой, чем на специализированном предприятии. Небольшие размеры производства (наряду с некоторыми другими особенностями) позволяют в ряде случаев полностью отказаться от выделения самостоятельных цехов и перейти на бесцеховую производственную структуру, когда предприятие делится непосредственно на мастерские или производственные участки.

Производственная структура литейных цехов имеет некоторые особенности. Участки в литейных цехах обычно называются отделениями. К основным отделениям литейных цехов относятся плавильное, формовочное, сборочное, заливочное, стержневое, обрубное, землеприготовительное и сушильное.

7

К вспомогательным отделениям относятся ремонтное,

ковшовое, каркасное, лаборатории и склады (кладовые) формовочных, стержневых, шихтовых и вспомогательных материалов, топлива, моделей, опок и готовых отливок. Основные отделения литейных цехов специализируются по технологическому принципу.

Вкрупных литейных цехах внутри формовочного отделения могут быть созданы самостоятельные формовочные участки для отливок определенной группы. Обычно создают участки крупных, средних и мелких отливок, участки цветного, кокильного, центробежного литья, литья под давлением, по выплавляемым моделям, в оболочковые (корковые) формы и т.д.

Влитейных цехах как при массовом, так и при серийном выпуске отливок различных наименований может использоваться поточное производство в виде многопредметных поточных линий с применением конвейеров. Конвейер охватывает обычно только главные из основных стадий литейного процесса: изготовление, заливку, остывание и выбивку форм. Заливка производится, как правило, в сырые формы. Конвейеры устанавливаются по два

содним охладительным туннелем, что позволяет экономить площади и капитальные затраты.

Формовочные машины устанавливаются парами: одна для изготовления низа, другая для изготовления верха форм. Длина конвейера складывается из длины формовочной, заливочной и выбивной ветвей. Длина формовочной ветви равна сумме длин рабочих мест, занимаемых формовочными машинами. Длина охладительного туннеля определяется произведением скорости конвейера на время охлаждения отливки. Если длина охладительного туннеля окажется больше длины формовочной ветви, то необходимо устанавливать в выбивном отделении около конвейера рольганг для окончательного охлаждения отливок.

8

1.2. Организация производственного процесса

Любой производственный процесс может быть представлен как координированное воздействие различных видов энергии на обрабатываемый материал с целью получения заданной продукции. В технологическом процессе можно выделить следующие элементы: поток материалов; поток энергии; рабочие операции, при которых происходит воздействие энергии на материал; координацию воздействиями энергии на материал; поток информации о ходе рабочих операций.

В зависимости от того, осуществляется ли координация воздействиями непосредственно человеком или автоматическим устройством, процессы можно отнести соответственно к механизированным или автоматизированным. Технологический эффект литейных процессов обусловливает получение отливок высокой точности и чистоты поверхности, отсутствие внутренних дефектов и др.

Воздействия на обрабатываемый материал могут быть организованы во времени и пространстве по-разному. От этого зависит производительность машины, в которой осуществляется данный технологический процесс. При проектировании автоматических машин и автоматизированных линий необходимо выбрать такой технологический процесс и такой принципиальный тип машины, агрегата, которые обеспечивали бы наибольшую производительность и в то же время высокое качество получаемых отливок. Для автоматизированного производства важно, чтобы технологические процессы были малостадийны и быстротекучи. Быстротекучесть процессов обеспечивает их высокую производительность и определяется характером пространственного взаимодействия между орудием труда и предметом обработки. По этому признаку все технологические процессы можно разделить на четыре класса.

Первый класс процессов характеризуется точечным

9

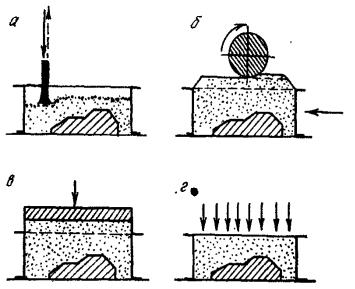

взаимодействием между орудием труда и предметом обработки. Применительно к условиям литейного производства примером может служить процесс уплотнения литейной формы ручной или пневматической трамбовкой (рис. 1). Второй класс отличается линейным взаимодействием, например уплотнение смеси катком.

Третий класс составляют процессы с поверхностным взаимодействием, например прессование формы плоской или профильной плитой.

Четвертый класс характеризуется объемным взаимодействием орудия труда и предмета обработки (уплотнение форм надувом или изготовление их из жидких самотвердеющих смесей.

Рис. 1. Классы технологических процессов

Осуществление наиболее производительных (быстротекучих) технологических процессов связано в основном с третьим и четвертым классами.

Независимо от класса процессы могут быть прерывными и непрерывными. Последние более производительны и их

10