Метрология, стандартизация, сертификация. учебное пособие. Устинов Ю.Ф., Фролов И.А

.pdfФедеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Воронежский государственный архитектурно-строительный университет

Ю.Ф. Устинов, И.А. Фролов

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ

Учебно-методическое пособие для студентов, обучающихся по специальностям 190205

«Подъемно-транспортные, строительные, дорожные машины и оборудование» и 190603 «Сервис транспортных и технологических машин и оборудования строительные,

дорожные и коммунальные машины»

Воронеж 2009

УДК 389.01 ББК 30.10 У 804

Рецензенты:

кафедра «Оборудование и технология сварочного производства» Воронежского государственного технического университета;

П. П. Котенжи, главный метролог Воронежского механического завода

Печатается по решению редакционно-издательского совета Воронежского государственного архитектурно-строительного университета

Устинов, Ю.Ф.

У804 Метрология, стандартизация, сертификация: учеб.-метод. пособие / Ю.Ф. Устинов, И.А. Фролов ; Воронежский государственный архитектурно-строительный университет. –

Воронеж, 2009. – 94 с.

ISBN 978-5-89040-222-6

Изложены основные сведения о теоретических основах метрологии, стандартизации, сертификации. Содержит задания к выполнению курсовой работы, выполняемой при изучении дисциплины.

Предназначено для студентов всех форм обучения специальностей 190205 «Подъемно-транспортные, строительные, дорожные машины и оборудование» и 190603 «Сервис транспортных и технологических машин и оборудования строительные, дорожные и коммунальные машины»

Ил. 32. Табл. 23. Библиогр.: 9 назв.

УДК 389.01 ББК 30.10

© Устинов Ю.Ф., Фролов И.А. ISBN 978-5-89040-222-6 © Воронежский государственный

архитектурно-строительный университет, 2009

2

ВВЕДЕНИЕ

Измерения являются одним из важнейших путей познания природы, дают количественную характеристику окружающего нас мира, помогают раскрыть действующие в природе закономерности.

Измерения имеют большое значение в современном обществе: они дают возможность обеспечить взаимозаменяемость узлов и деталей, совершенствовать технологию, повысить безопасность труда и качество продукции.

Сравнение опытным путем измеряемой величины с другой, подобной ей, принятой за единицу, составляет общую основу любых измерений. Разделом науки, изучающим измерения, является метрология.

Метрология – наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

В метрологии решаются следующие основные задачи: разработка общей теории измерений единиц физических величин и их систем, разработка методов и средств измерений, методов определения точности измерений, основ обеспечения единства и единообразия средств измерений, эталонов и образцовых средств измерений, методов передачи размеров единиц от эталонов и образцовых средств измерений к рабочим средствам измерений.

Во многих странах мира мероприятия по обеспечению единства и требуемой точности измерений установлены законодательно; узаконены единицы измерений; регламентировано проведение регулярной проверки мер и измерительных приборов, находящихся в эксплуатации; порядок испытаний и аттестации вновь выпускаемых средств измерений.

Стандартизация – это деятельность по установлению норм, правил и характеристик в целях обеспечения: безопасности продукции, работ и услуг для окружающей среды, жизни и имущества; технической и информационной совместимости, а также взаимозаменяемости продукции; качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии; единства измерений; экономии всех видов ресурсов; безопасности хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций; обороноспособности и мобилизационной готовности страны.

Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач.

Начало формирования Государственной системы сертификации Российской Федерации относится к 1992 году.

Сертификация является инструментом, гарантирующим соответствие показателей качества продукции требованиям нормативно-технической документации и стандартам. В переводе с латинского языка слово «сертификация» означает «верно сделано» (certum – верно, facere – сделано).

В настоящее время под сертификацией соответствия понимается действие третьей стороны, доказывающее, что обеспечивается необходимая уверенность в том, что должным образом идентифицированная продукция, процесс или услуга соответствует конкретному стандарту или другому нормативному документу.

Круг величин, подлежащих измерению, определяется разнообразием явлений, с которыми приходится сталкиваться человеку. Если курсы «Теория механизмов машин», «Детали машин и основы конструирования», «Технология металлов» и др. служат теоретической основой проектирования машин и механизмов, то курс «Метрология, стандартизация, сертификация» рас-

3

сматривает вопросы обеспечения точности геометрических параметров как необходимого условия взаимозаменяемости и таких важнейших показателей качества, как надежность и долговечность.

Цель учебного пособия – помочь будущим инженерам в усвоении необходимых знаний и практических навыков в выработке соблюдения требований ГОСТ, а также навыков выполнения точностных расчетов, и метрологического обеспечения при изготовлении, эксплуатации и ремонте подъемно-транспортных машин и оборудования. При выполнении индивидуальных заданий на практических занятиях по курсу «Метрология, стандартизация и сертификация» студенты должны:

-изучить основные понятия и терминологию, используемые в курсе «Метрология, стандартизация и сертификация»;

-научиться пользоваться стандартами с целью выбора оптимальных допусков при конструировании деталей машин;

-приобрести навыки расчета размерных цепей при конструировании деталей, узлов или механизмов;

-научиться отличать посадки в системе «Отверстия» от посадок в системе «Вал»;

-приобрести навыки построения полей допусков размеров деталей; посадок с зазором, натягом и переходных с обоснованием условий их применения.

В процессе изучения курса «Метрология, стандартизация и сертификация» студент может самостоятельно выбрать вариант задания по шифру зачетной книжки (двум последним цифрам).

Например, шифр зачетки 02-25-716, что будет соответствовать 16 варианту 1-го задания (табл.3), а для последующих заданий 1-я – вертикаль, а 6-я – горизонталь таблиц вариантов.

Рекомендуется выполнить эскизный вариант изображения полей допусков посадок, руководствуясь табл. 1 и 2 .

Таблица 1

Номинальные размеры соединений, мм

Вариант |

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

8 |

9 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

32 |

42 |

40 |

58 |

|

78 |

90 |

96 |

110 |

128 |

140 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

35 |

45 |

45 |

56 |

|

86 |

96 |

100 |

115 |

130 |

145 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

38 |

40 |

55 |

62 |

|

92 |

98 |

105 |

120 |

135 |

150 |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

36 |

38 |

54 |

65 |

|

95 |

105 |

104 |

118 |

130 |

140 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

42 |

50 |

48 |

75 |

|

110 |

125 |

105 |

120 |

132 |

142 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

40 |

55 |

52 |

85 |

|

112 |

120 |

108 |

122 |

135 |

155 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

45 |

60 |

68 |

78 |

|

115 |

130 |

110 |

125 |

138 |

160 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

48 |

70 |

65 |

90 |

|

108 |

125 |

112 |

128 |

140 |

162 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

50 |

68 |

68 |

100 |

|

102 |

100 |

115 |

135 |

142 |

158 |

|

|

|

|

|

|

|

|

|

|

|

|

0 |

40 |

65 |

70 |

105 |

|

100 |

122 |

120 |

130 |

145 |

169 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

0 |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

Вари- |

|

|

ант |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8/e8; |

H8/d8; |

H9/f9; |

H7/g6; |

H8/f8; |

H9/c9; |

H8/g7; |

H7/f7; |

H8/f8; |

H8/f7; |

|

|

|

H7/k6: |

H9/jS9; |

H8/k7: |

H8/jS7: |

H7/n7: |

H8/jS7: |

H7/jS8: |

H8/jS8: |

H7/n6: |

H7/k6: |

1 |

|

|

N7/h6 |

E8/h7 |

F8/h8 |

G7/h6 |

N7/h6 |

K7/h6 |

G9/h8 |

M7/h6 |

F9/h8 |

F7/h7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H9/f8; |

H7/f7; |

H7/h7; |

H8/c8 |

H9/c9; |

H7/f7; |

H9/f8; |

H9/c8; |

H8/c8; |

H9/f7; |

|

|

|

H8/m7: |

H8/jS8; |

H8/jS7: |

H7/k7: |

H8/k7: |

H8/jS7: |

H8/jS7: |

H8/jS7: |

H7/jS6: |

H8/k6; |

2 |

|

|

H7/p6 |

F8/h8 |

H7/r6 |

K7/h6; |

H7/r6 |

F8/h7 |

C9/h9 |

N7/h6 |

C9/h8 |

E8/h7 |

|

Посадки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8/f7; |

H8/c8; |

H8/f8; |

H8/e8; |

H8/d8; |

H9/c8; |

H9/h8; |

H9/h8; |

H9/f8; |

H9/h9; |

|

|

|

H9/jS8: |

H7/k6; |

H7/m6: |

H9/jS8; |

H7/jS7: |

H8/k7: |

H7/jS6: |

H8/k7: |

H8/jS7: |

H8/m7: |

3 |

|

|

R8/h7 |

M7/h6 |

H7/p6 |

E9/h9 |

D9/h8 |

K7/h8 |

K7/h6 |

H7/h6 |

F9/h8 |

K7/r6 |

|

гладких |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H9/g9; |

H7/d7; |

H9/c9; |

H9/d9; |

H8/f8; |

H8/d8; |

H9/g8; |

H9/f8; |

H9/f9; |

H9/g9; |

|

|

5 |

H8/n7: |

H8/m7; |

H8/n7: |

H8/k7: |

H9/jS9: |

H8/jS7: |

H8/jS7: |

H8/ jS7: |

H8/m7: |

H8/n7: |

4 |

цилиндрических |

H7/r6 |

JS9/h9 |

M7/h6 |

D9/h8 |

F9/h8 |

D9/h8 |

G9/h8 |

H7/s6 |

F9/h8 |

G9/h9 |

|

||

|

|

|

||||||||||

|

H8/c8; |

H9/e9; |

H8/g7; |

H8/f8; |

H7/f6; |

H8/f8; |

H8/h7; |

H7/f7; |

H9/d9; |

H9/f7; |

|

|

|

H7/m6: |

H8/n7: |

H7/k6: |

H8/m7: |

H9/e8: |

H9/jS8: |

H7/m8: |

H7/k6 |

H8/k7: |

H8/jS6: |

5 |

|

|

H7/s6 |

M7/h7 |

G9/h8 |

F9/h8 |

K7/h6 |

H7/t6 |

H8/u7 |

H7/s6 |

D9/h8 |

C9/h9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H9/f9; |

H9/f8; |

H7/g6; |

H9/c9; |

H8/c8; |

H9/g8; |

H8/g7; |

H9/h8; |

H8/f7; |

H9/f7; |

|

|

|

H8/h7; |

H8/jS7: |

H8/m7; |

H8/n7: |

H9/n7: |

H8/jS7: |

H7/k6: |

H8/m7: |

H7/p6: |

H7/jS6: |

6 |

соединений |

|

E8/h7 |

R7/h6 |

H7/r6 |

H7/r6 |

M7/h7 |

G9/h8 |

P7/h6 |

M7/h6 |

F8/h7 |

K7/h7 |

|

|

|

|

|

||||||||||

|

H8/h7; |

H8/e8; |

H9/h8; |

H9/h9; |

H9/f9; |

H9/f9; |

H9/f8; |

H7/g7; |

H9/d8; |

H8/g7; |

|

|

|

H7/k6; |

H7/k7: |

H8/n7; |

H8/m7: |

H8/k7: |

H9/jS8: |

H8/jS8: |

H9/jS8: |

H8/jS8: |

H7/n6: |

7 |

|

|

H8/u8 |

D9/h9 |

R8/h7 |

N7/h6 |

H7/u7 |

K7/h6 |

F9/h8 |

K7/h6 |

D9/h9 |

G8/h7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H9/h8; |

H9/d9; |

H8/c8; |

F8/h7; |

H8/f8; |

H8/c8; |

H9/c9; |

H9/g8; |

H8/e8; |

H9/e8; |

|

|

|

H8/m7; |

H8/n7: |

H9/jS8; |

H7/k6: |

H7/jS7: |

H8/m7: |

H9/jS9: |

H8/k7: |

H8/m7: |

H8/jS7: |

8 |

|

|

H7/p6 |

H7/s6 |

D9/h8 |

R7/h6 |

F9/h8 |

N7/h6 |

H8/s7 |

R7/h6 |

E9/h8 |

E9/h8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H8/h8; |

H8/f8; |

H7/f7; |

H8/g8; |

H9/c9; |

H9/d8; |

H9/d8; |

H8/f8; |

H9/f9; |

H9/f8; |

|

|

|

H9/jS8: |

H9/jS8: |

H8/k6: |

H7/k7: |

H8/jS9: |

H8/m7: |

H8/jS8: |

H7/p6: |

H8/jS7: |

H8/n7: |

9 |

|

|

H7/r6 |

H7/t6 |

H7/s6 |

P7/h6 |

M7/h6 |

H7/p6 |

R7/h6 |

F9/h8 |

F9/h8 |

E9/h8 |

|

Таблица |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H7/p6 |

E9/h8 |

H7/u7 |

S7/h6 |

H7/p6 |

C7/t6 |

S8/h8 |

J9/h9 |

P7/h6 |

F9/h8 |

|

|

|

H9/c9; |

H9/g8; |

H9/c8; |

H9/f9; |

H8/d8; |

H8/f7; |

H8/g7; |

H8/g7; |

H9/d9; |

H8/f7; |

|

|

|

H8/m7: |

H8/k7: |

H8/jS8; |

H8/m7: |

H8/m7: |

H8/jS7: |

H9/jS8: |

H9/jS8: |

H7/p6: |

H7/k6: |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1.Принципы построения Международной системы единиц. Основные понятия и определения допусков и посадок

Сучетом необходимости охвата Международной системой единиц (International System of Units) всех областей науки и техники, в ней в качестве основных выбраны семь единиц.

В механике такими единицами являются единицы длины, массы и времени, в электричестве добавляется единица силы электрического тока, в тепловых процессах – единица термодинамической температуры, в оптике - единица силы света, в молекулярной физике, термодинамике и химии – единица количества вещества. Эти семь единиц (метр, килограмм, секунда, ампер, Кельвин, кандела и моль) и выбраны в качестве основных единиц СИ:

1. Единица длины (метр) – длина пути, проходимого светом в вакууме за 1/299792458 долю секунды.

2.Единицы массы (килограмм) – масса, равная массе международного прототипа килограмма.

3.Единица времени (секунда) – продолжительность 9192631770 периодов излучения, соответствующего переходу между двумя сверхтонкими уровнями основного состояния атома цезия-133.

4.Единица силы электрического тока (ампер) – сила неизменяющегося тока, который, проходя по двум нормальным прямолинейным проводникам бесконечной длины и ничтожно

малой площади круглого поперечного сечения, расположенным на расстоянии 1 м один от другого в вакууме, вызывает между проводниками силу взаимодействия, равную 2×10-7 Н на каждый метр длины.

5.Единица термодинамической температуры (Кельвин) – 1/273,16 термодинамической температуры тройной точки воды. Допускается использовать также шкалу Цельсия.

6.Единица силы света (кандела) – сила света в заданном направлении источника, испускающего монохроматические излучения частотой 540×1012 Гц, энергетическая сила света которого в этом направлении составляет 1/683 Вт/ср.

7.Единица количества вещества (моль) – количество вещества системы, содержащей столько же структурных элементов, сколько атомов содержится в углероде, – 12 массой 0,012 кг.

Международная система единиц содержит также две дополнительные единицы: для плоского угла – радиан и для телесного угла – стерадиан.

Радиан (рад) – единица плоского угла, равная углу между двумя радиусами окружности, длина дуги между которыми равна радиусу. В градусном исчислении 1 рад = 57017'44,8''.

Стерадиан (ср.) – единица, равная телесному углу с вершиной в центре сферы, вырезающему на поверхности сферы площадь, равную площади квадрата со стороной, равной радиусу сферы. Телесный угол Ω измеряют косвенно – путем измерения плоского угла α при вершине конуса с последующим вычислением по формуле

Ω= 2π[1 - cos α/2].

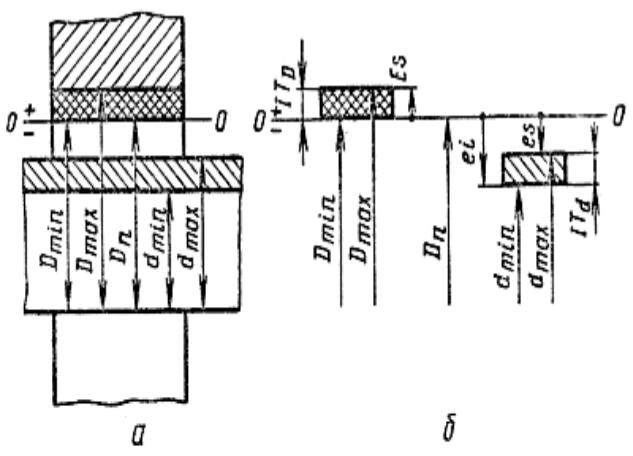

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности соединения. В цилиндрических соединениях охватывающая поверхность носит общее название “отверстие”, а охватываемая - “вал”. Названия “отверстие” и “вал” условно применимы также и к другим охватывающим и охватываемым поверхностям. Обозначают: D – номинальный размер отверстия, d – номинальный размер вала. Эти размеры одинаковы.

Предельными называются два предельных значения размера, между которыми должен находиться действительный размер. Большее из них называется наибольшим предельным размером, меньшее - наименьшим предельным размером. Они для отверстия обозначаются как Dmax и Dmin, а для вала - как dmax и dmin.

6

Верхнее предельное отклонение – алгебраическая разность между наибольшим предельным размером и номинальным. Обозначают: ES – верхнее предельное отклонение отверстия, es – верхнее предельное отклонение вала.

ES = Dmax - D; |

(1) |

es = dmax - d. |

(2) |

где ES – начальные буквы французских слов Ecart – отклонение, Superieur – верхнее.

Нижнее предельное отклонение – алгебраическая разность между наименьшим предельным размером и номинальным. Обозначают: EI – нижнее предельное отклонение отверстия, ei –

нижнее предельное отклонение вала. |

|

EI = Dmin - D; |

(3) |

ei = dmin - d. |

(4) |

где EI – начальные буквы французских слов Ecart – отклонение, Inferieur – нижнее.

Допуск размера – это разность между наибольшим и наименьшим предельным размером. Обозначают: TD – допуск отверстия, Td – допуск вала. Допуск всегда положительное число.

TD = Dmax - Dmin = ES – E; Td = dmax - dmin = es - ei.

Рис. 1. Графическое изображение деталей соединения:

а) схема деталей соединения; б) схема расположения полей допусков деталей соединения

7

Линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок, называется нулевой линией. От нее положительные отклонения откладываются вверх, а отрицательные – вниз.

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами.

Поле допуска – интервал значений размеров, ограниченный предельными размерами; оно определяется величиной допуска и его расположением относительно номинального размера.

На схеме поле допуска изображается зоной между линиями, соответствующими верхнему и нижнему предельным отклонениям. Верхняя граница поля допуска соответствует наибольшему предельному размеру, нижняя – наименьшему предельному размеру.

Зазор S – положительная разность между размерами отверстия и вала (размер отверстия больше размера вала).

Натяг N – положительная разность между размерами вала и отверстия до сборки деталей (размер вала больше, чем размер отверстия).

Наибольший зазор Smax – положительная разность между наибольшим предельным размером отверстия Dmax и наименьшим предельным размером вала dmin.

Smax = Dmax – dmin = ES – ei. |

(5) |

Наименьший зазор Smin – положительная разность между наименьшим предельным размером отверстия Dmin и наибольшим предельным размером вала dmax.

Smin = Dmin – dmax = EI – es. |

(6) |

Наибольший натяг Nmax – положительная разность между наибольшим предельным размером вала dmax и наименьшим предельным размером отверстия Dmin

Nmax = dmax – Dmin =es – EI. |

(7) |

Наименьший натяг Nmin – положительная разность между наименьшим предельным размером вала dmin и наибольшим предельным размером отверстия Dmax.

Nmin = dmin- Dmax = ei – ES. |

(8) |

Посадка – это характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей в случае зазора или степень сопротивления их взаимному смещению в случае натяга.

1.1. Классификация допусков и посадок

Существуют стандартные системы допусков и посадок на большинство типовых соединений деталей приборов и машин (гладких, резьбовых, шлицевых, шпоночных, зубчатых и д/р.).

Системы допусков и посадок подразделяются:

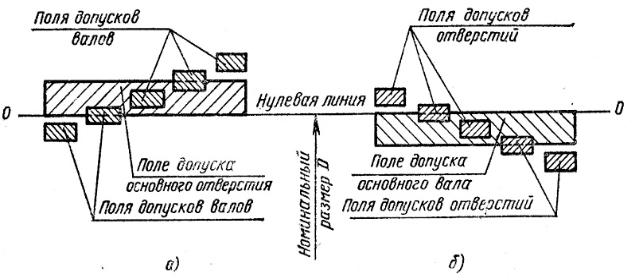

1)по признаку основания системы – на систему отверстия и систему вала;

2)по величине допусков – на 19 квалитетов (степеней точности). Номера квалитетов: 01; 0; 1; 2; 3; 4; 5; 6; …19. С возрастанием номера квалитета допуск размера увеличивается;

3)по величине зазоров и натягов – на ряд посадок для каждого квалитета.

Система отверстия – это совокупность посадок, в которых при одном и том же квалитете и одном и том же номинальном размере предельные размеры отверстий одинаковы для разных посадок, а различные посадки достигаются изменением предельных размеров вала.

8

Система вала – это совокупность посадок, в которых при одном и том же квалитете и одном и том же номинальном размере предельные размеры валов одинаковы для разных посадок, а различные посадки достигаются изменением предельных размеров отверстия.

Для обработки точных отверстий применяется дорогостоящий инструмент: зенкеры, развертки, протяжки; каждый из указанных инструментов применяется для обработки отверстия только одного размера и определенного класса точности. Валы обрабатывают одним и тем же резцом или шлифовальным кругом вне зависимости от размеров валов.

Рис. 2. Примеры расположения полей допусков для посадок: а) в системе отверстия; б) в системе вала

При использовании системы отверстия различных по размерам отверстий будет меньше, чем при системе вала. Меньше будет и номенклатура режущего инструмента, необходимого для обработки отверстий. В приборостроении и в машиностроении система отверстия принята за основу, так как она требует меньшего количества инструментов.

Внекоторых случаях конструктивные соображения диктуют необходимость применения системы вала. Ее применяют, например, когда на вал одного номинального размера насаживается несколько деталей с различными посадками. Ее применяют также для соединения наружных колец подшипников качения с отверстием в корпусе или детали.

Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю. Такое отверстие называют основным отверстием. Поля допусков основных отверстий обозначают буквой Н.

Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. Такой вал называют основным валом. Поля допусков основных валов обозначают буквой h. Допуск основных отверстия или вала направлен в тело детали.

Всистеме допусков и посадок все размеры разбиты на интервалы, например, от 1 до 3 мм, от 3 до 6 мм и т.д. Для каждого интервала размеров найден средний геометрический размер по граничным значениям интервала, вычислен допуск и составлены таблицы допусков для наиболее распространенных квалитетов (от 5-го до 17-го).

Квалитеты применяют: 5 – для особо точных соединений, в которых требуется точная равномерность зазора или натяга; 6 и 7 – для ответственных соединений в механизмах, когда надо обеспечить механическую прочность, точные перемещения, и для соблюдения условий точной сборки; 8 и 9 – в соединениях при средней точности сборки; 10, 11, 12 – в соединениях, где допускаются значительные колебания зазоров и к точности сборки предъявляются невысокие требования.

9

1.2. Посадки. Общие сведения

Посадки образуются путем сочетания полей допусков отверстия и вала. Посадки делятся на три группы: 1) посадки с зазором, при которых обеспечивается зазор в соединении; 2) посадки с натягом, при которых обеспечивается натяг в соединении; 3) переходные посадки, при которых возможно получение как натягов, так и зазоров.

На рис. 3 показано положение полей допусков отверстия и вала при различных посадках в системе отверстия.

При графическом изображении поле допуска отверстия для посадок с зазором расположено над полем допуска вала, для посадок с натягом поле допуска отверстия расположено под полем допуска вала.

Обозначают посадку в виде дроби после указания номинального размера соединения. В числителе ставят обозначение поля допуска отверстия, в знаменателе – обозначение поля допуска вала. Расположение поля допуска относительно нулевой линии принято обозначать буквой (или двумя буквами) латинского алфавита. Ширина поля допуска определена указанием номера квалитета (степени точности) цифрой рядом с буквенным обозначением поля допуска.

Например: 15H7/h6 или 20G7/h6. Первая посадка принята в системе отверстия, вторая – в системе вала. Отверстие в системе отверстия называют основным, и его поле допуска обозначают буквой H при обозначении любых посадок. В системе вала вал называют основным, и его поле допуска обозначают буквой h при обозначении любых посадок.

Допуск посадки – это разность между наибольшим и наименьшим зазором (в посадках с зазором) или наибольшим и наименьшим натягом (в посадках с натягом). Допуск посадки всегда положительное число. Для любых посадок допуск посадки равен сумме допусков отверстия и вала.

Рис. 3. Положение полей допусков отверстия и вала в системе отверстия

TS = Smax – Smin = TD + Td; |

(9) |

TN = Nmax – Nmin = TD + Td . |

(10) |

Для переходных посадок допуск посадки можно вычислить по формуле |

|

TS = TN = TD + Td. |

(11) |

10 |

|