Методическое пособие 785

.pdf

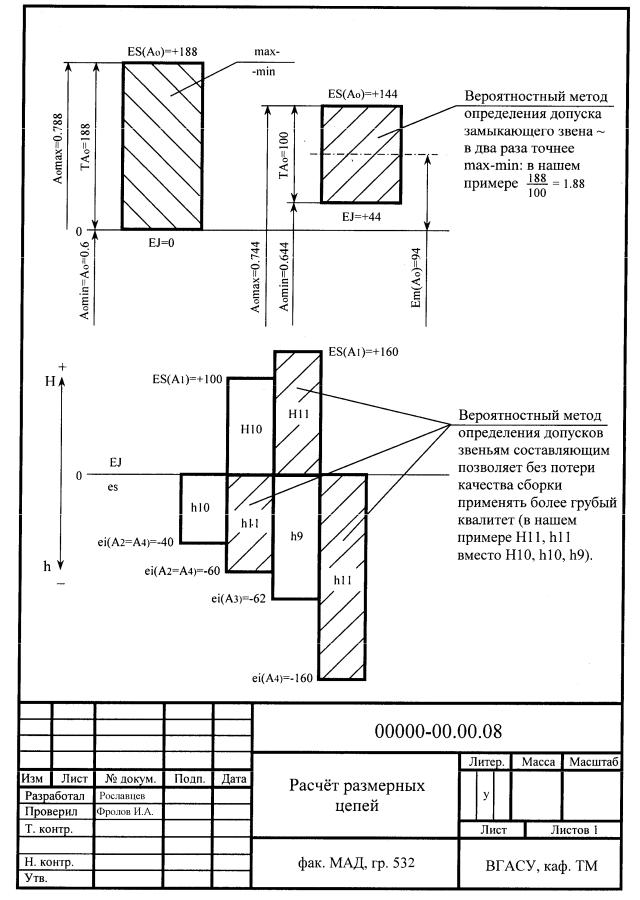

Рис. 16. Схемы расположения полей допусков звеньев размерных цепей

41

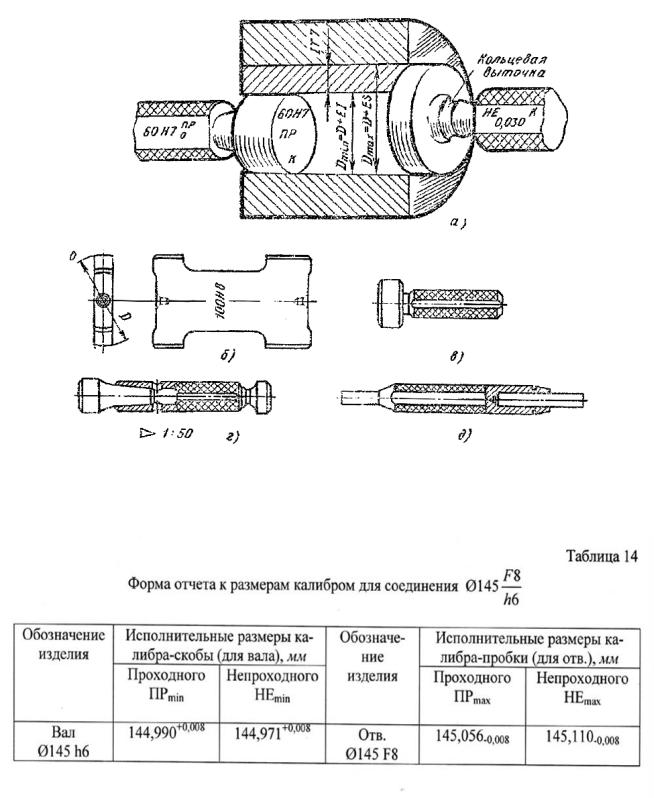

Рис. 17. Калибр-пробка (а). Конструкции пробок:

неполного профиля (б); односторонняя (в); со вставками (г); штихмасс (д)

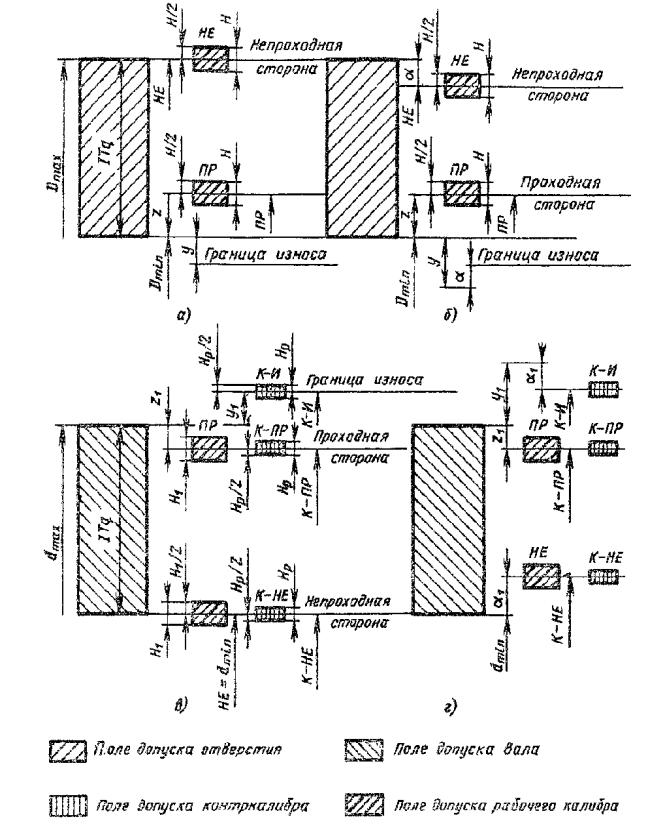

Для пробок 145F8 из таблицы П.20 выписываем: z = 9; H = 8; y = 6 (мкм); α = 0. Используя рис. 18,а для калибра-пробки, определяем:

1. Наибольший размер проходной пробки

ПРmax = Dmin + z + |

H |

= 145.043 + 0.009 + |

0.008 |

= 145.056мм ; |

|

2 |

2 |

||||

|

|

|

|||

|

|

42 |

|

|

Dmin = D + EI = 145 + 0,043 = 145,043 мм .

2. Исполнительный размер проходной пробки

ПРmax = 145.056-0.008 мм .

3. Наибольший размер непроходной пробки

HEmax = Dmax -a + |

H |

= 145.106 - 0 + |

0.008 |

= 145.11мм ; |

|

2 |

0.2 |

||||

|

|

|

Dmax = D + ES =145 + 0.106 =145.106мм .

3. Исполнительный размер непроходной пробки

HEmax =145.11-0.008 мм .

Для скоб 145h6 из табл. 14 выписываем

z1 = 6 мкм; H1 = 8 мкм; y1 = 4 мкм; α1 = 0.

Используя рис. 18, для калибра скобы имеем: 1. Наименьший размер проходной скобы

ПРmin = d max - z1 - H21 = 145.000 - 0.006 - 0.0082 144.990мм ; d max = d + es = 145 + (0) = 145.000мм .

2. Исполнительный размер проходной скобы

ПРmin = 144.990+0.008 мм .

3. Наименьший размер непроходной скобы

HEmin = d min - H21 + a1 = 144.975 - 0.0082 + 0 = 144.971мм ; dmin = d + el =145 + (- 0,025)=144,975мм

4. Исполнительный размер непроходной скобы

HEmin = 144.971+0.008 мм .

43

Рис. 18.Схемы расположения полей допусков калибров: для отверстий: а) –D ≤ 180 мм; б) D > 180 мм;

для валов: в) –d ≤ 180 мм; г) –d >180 мм.

44

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

00000 – 00.00.01 |

|

|||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Посадки в гладком |

|

Лит |

Масса |

Масштаб |

||

Изм. |

Лист |

№ документа |

Подп. |

Дата |

цилиндрическом со- |

|

У |

|

|

|

|

Подгот. |

Рославцев |

|

|

единении |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

Проверил |

Фролов |

|

|

|

|

|

|

|

|

|

|

Т. контр. |

|

|

|

|

|

Лист |

|

|

Листов |

||

|

|

|

|

фак. МАД гр. 532 |

|

ВГАСУ, каф. ТМ |

|||||

Н.контр. |

|

|

|

|

|||||||

Утвердил |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

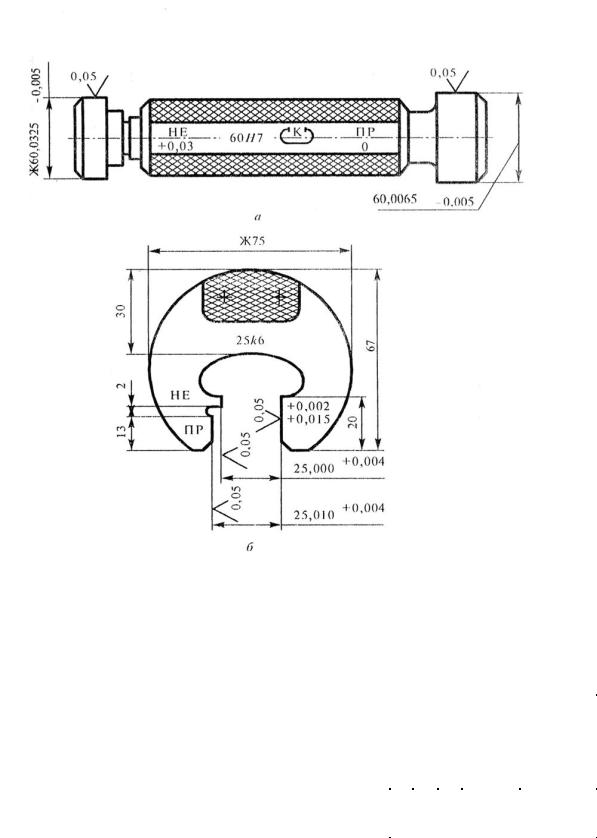

Рис. 19. Калибр-пробка 60Н7 (а) и калибр-скоба 25k6 (б) |

|

|

|

|||||

45

5. РАСЧЕТ ПОСАДОК ПОДШИПНИКА КАЧЕНИЯ

Выбрать посадку подшипника качения расчетным способом и определить характер сопряжения подшипника по присоединительным поверхностям. Номер подшипника указан в табл. 15.

Таблица 15

Номера подшипников и варианты заданий для расчета посадок

Класс |

|

6 |

|

|

|

0 |

|

|

|

|

6 |

|

0 |

||||

точности |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fр, кН |

1,5 |

2,0 |

2,5 |

|

3,0 |

|

4,5 |

|

|

5,8 |

6,5 |

|

7,4 |

8,5 |

|

10 |

|

Характер |

|

У |

|

С |

|

|

У |

|

С |

|

С |

||||||

нагружения |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант |

1 |

|

2 |

3 |

|

4 |

|

5 |

|

6 |

7 |

|

8 |

9 |

|

10 |

|

1 |

104 |

|

204 |

104 |

|

205 |

|

310 |

|

212 |

114 |

|

114 |

117 |

|

218 |

|

2 |

204 |

|

104 |

104 |

|

406 |

|

111 |

|

212 |

314 |

|

116 |

217 |

|

318 |

|

3 |

204 |

|

104 |

105 |

|

107 |

|

110 |

|

312 |

314 |

|

116 |

317 |

|

218 |

|

4 |

304 |

|

204 |

204 |

|

407 |

|

211 |

|

312 |

414 |

|

216 |

217 |

|

318 |

|

5 |

104 |

|

304 |

204 |

|

208 |

|

311 |

|

412 |

115 |

|

316 |

317 |

|

120 |

|

6 |

105 |

|

305 |

304 |

|

409 |

|

311 |

|

412 |

115 |

|

216 |

417 |

|

220 |

|

7 |

205 |

|

406 |

304 |

|

308 |

|

411 |

|

113 |

215 |

|

316 |

417 |

|

120 |

|

8 |

105 |

|

107 |

205 |

|

309 |

|

411 |

|

113 |

215 |

|

416 |

118 |

|

220 |

|

9 |

205 |

|

107 |

205 |

|

НО |

112 |

|

213 |

115 |

|

117 |

417 |

|

320 |

||

0 |

205 |

|

406 |

105 |

|

210 |

|

112 |

|

213 |

319 |

|

416 |

118 |

|

320 |

|

Построить схемы расположения полей допусков посадки внутреннего кольца подшипника на вал и наружного кольца в корпус с указанием всех расчетных величин. Определить и указать на схемах величины зазора и натягов.

Назначить экономически целесообразный способ обработки поверхности.

Выполнить эскизы посадочных элементов вала и корпуса с указанием шероховатости поверхностей и допусков формы и их расположения.

Исходные данные приведены в табл. 15: Fp - радиальная нагрузка, кН;

0,6 - классы точности подшипника; С, У - характер нагружения (С - с сильными ударами и вибрацией; У - с умеренными толч-

ками и вибрацией).

Пример расчета

Дано: номер подшипника качения 408;

величина радиальной нагрузки R = 9000 H; чертеж узла c подшипниками качения (рис. 20).

Необходимо:

1.В соответствии с чертежом определить виды нагружения и задаться условиями работы подшипника качения.

2.В соответствии с принятым видом нагружения определить поле допусков размеров, сопрягаемых с кольцами подшипника.

3.Определить допуски размеров колец подшипника.

4.Построить схемы полей допусков подшипниковых посадок и вычертить подшипниковый узел в сборе и подетально.

46

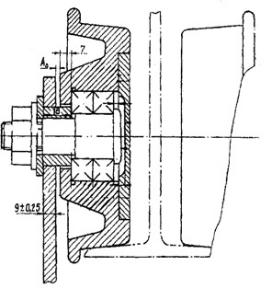

Рис. 20. Узел с подшипниками качения

Последовательность выполнения задания

Дополнительные данные:

Класс точности подшипника – 0 (нулевой).

Характер нагрузки подшипника и особенности конструкции деталей узла студент устанавливает самостоятельно по чертежу.

Для конкретного примера: характер нагрузки подшипника статистический, т.е. перегрузка до 150%, умеренные толчки вибрации.

Корпус – чугунный, массивный, неразъемный (СЧ-28). Вал – стальной, сплошной (Сталь 45Г). Вид нагружения каждого кольца подшипника: внутреннее кольцо – местное, наружное

кольцо – циркуляционное.

Конструктивные размеры подшипника (прил. 7): d = 40 мм, D = 110 мм, B = 27 мм, rфаски = 3,0 мм.

Выбор посадки колец подшипника. Для выбора посадки рассчитываем интенсивность радиальной нагрузки PR:

PR = |

R |

× k1 |

× k2 |

× k3 , |

(35) |

|

B - 2rф |

||||||

|

|

|

|

|

где R – радиальная нагрузка, Н;

В – ширина кольца подшипника, мм;

rф – радиус скругления обоймы подшипника, мм;

k1 = 1, т.к. перегрузка до 150%; умеренные толчки и вибрация; k2 = 1 (вал сплошной);

k3 = 2 (в нашем случае подшипники сдвоены по схеме).

P = |

|

9000 |

×1×1× 2 = 857 |

кН |

. |

|

|

|

|||

R |

( 27 |

- 2 ×3 )10-3 |

|

м |

|

|

|

||||

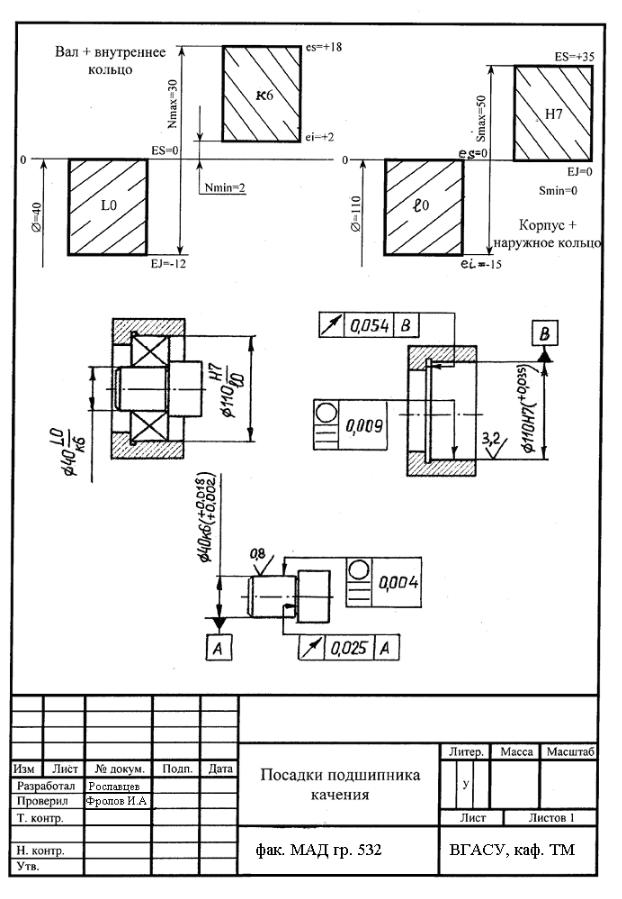

По прил. 8 -10 определяем посадки подшипника: вал Æ40k6; внутреннее кольцо Æ40LO (-0,012); корпус Æ110Н7; наружное кольцо Æ110 l O (-0,015);

47

L – das Lager (нем.) – подшипник. |

|

|

|

|||||

Условные обозначения соединения: |

|

|

|

|||||

внутреннее кольцо + вал – Æ40 |

LO |

; |

|

|

|

|

||

|

|

|

|

|

||||

|

|

k6 |

|

|

|

|||

наружное кольцо + корпус – Æ110 |

H 7 |

; |

|

|

||||

|

|

|

|

|||||

|

|

|

|

lO |

|

|

|

|

Полученные данные вводим в табл. 16. |

|

|

||||||

|

|

|

|

|

|

|

Таблица 16 |

|

|

Параметры посадок подшипника качения 0-408 |

|||||||

|

|

|

|

|

|

|||

Внутреннее |

Вал |

|

Наружное кольцо |

Корпус |

|

|||

кольцо |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Æ40LO(-0,012) |

+0 ,018 |

|

|

|

Æ110ℓO(-0,015) |

Æ110H7(+0,035) |

|

|

|

Æ40k6( +0,002 ) |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Выбираем значение торцевого биения (прил. 11): заплечиков вала – 0,025 мм; заплечиков корпуса – 0,054 мм.

Выбираем значения отклонения круглости и отклонение профиля продольного сечения (прил. 11) и сводим в табл. 17 полученные данные.

Таблица 17

Параметры отклонения круглости и профиля продольного сечения посадки подшипника качения 0-408

Отклонения, мм |

Для корпуса |

Для вала |

От круглости |

0,009 |

0,004 |

От профиля про- |

0,009 |

0,004 |

дольного сечения |

|

|

Строим схему полей допусков деталей подшипникового соединения.

Вычерчиваем (рис. 22) эскизы подшипникового узла и деталей, сопрягаемых с подшипником, с указанием всех необходимых точностных показателей.

Студент должен помнить правило: если внутреннее кольцо подшипника качения посажено с натягом, то наружное кольцо должно быть посажено в корпус с зазором (или наоборот), иначе шарикоподшипник не будет работать.

Контрольные вопросы

1.Дать определение видам нагружения колец подшипников качения.

2.Какие классы точности подшипников предусмотрены стандартом?

3.В каких системах выполняются посадки «подшипник-корпус» и «подшипник-вал»?

4.В чем особенность схемы поля допуска внутреннего кольца подшипника качения?

5.Как нормируются погрешности формы и расположения вала и корпуса, сопрягаемых с подшипниками качения 0 и 6 классов?

6.Объяснить принцип выбора посадок при циркуляционном и местном нагруженных кольцах.

48

6. РАСЧЕТ ДОПУСКОВ И ПОСАДОК РЕЗЬБОВОГО СОЕДИНЕНИЯ

Основные параметры

а) По данным, указанным в табл. 18 для заданного номинального диаметра, шага и класса точности, обозначить резьбовое сопряжение с зазором.

Примечание: в графе «класс точности» табл.18 указан класс точности резьбового сопряжения – Т – точный; С – средний; Г – грубый; Р – шаг резьбы, мм.

Для обозначения резьбового сопряжения (рис. 21,22) определить предельные отклонения и размеры гайки и болта; изобразить схему расположения полей допусков; определить характер соединения по среднему диаметру.

Вычислить допуск для среднего, наружного и внутреннего диаметров болта d2, d и d, а также для среднего, внутреннего и наружного диаметров гайки: Д2, Д и Д1.

Вычертить схему контроля резьбы болта и гайки калибрами, показав на схеме профили проходного и непроходного резьбовых калибров.

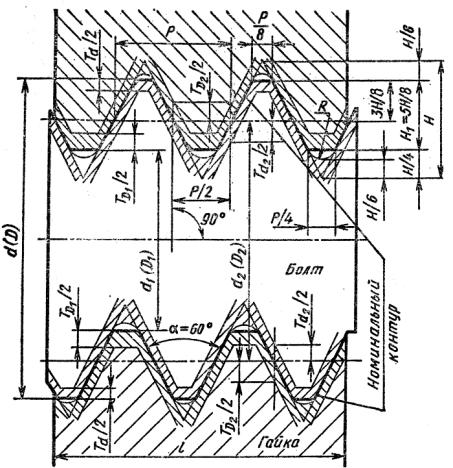

Рис. 21. Профиль и предельные контуры резьбового соединения с метрической резьбой при посадке H/h .

б) Обозначение посадки резьбы состоит из цифры, указывающей степень точности. Она записывается перед знаком и латинской буквой, обозначающей поле допуска, записываемой вторым знаком.

Например, 6h; 6 – степень точности для среднего диаметра болта d2, h – поле допуска для d2. Если резьба обозначается четырьмя знаками, например, для болта 4h6h, то первый и второй знаки обозначают соответственно степень точности и поле допуска среднего диаметра болта d2, а третий и четвертый – степень точности и поле допуска наружного диаметра болта d1.

49

Рис. 22. Поля допусков, эскизы подшипникового узла и его деталей

50