Методическое пособие 761

.pdf2.Авдеев М.В. Технология ремонта машин и оборудования / М.В. Авдеев, Е.Л. Воловик, И.С. Ульман – М.: Агопромиздат, 1986. – 247 с.

3.Информационно-вычислительные системы в машиностроении CALS – технологии

/Ю.М. Соломенцев, В.Г. Митрофанов, В.В. Павлов, А.В. Рыбаков. – М.: Наука, 2003. –

293 с.

4.Григоров А.В. Интеграция информационной среды и управление проектными данными предприятий / А.В. Григоров, И.А. Горобец, О.Н. Лысенко, Н.В. Голубов // Практика и перспективы развития партнерства в сфере высшей школы: материалы тринадцатого научно-практического семинара. В 3-х кн. – Таганрог: Изд-во «ТТИ ЮФУ», 2012. – Кн.3. –

№12. – С. 72-80.

5.Воробьев В.С. Технология машиностроения и ремонт машин / В.С. Воробьев – М.: Высш. шк., 1981. – 344 с.

6.Канарчук В.Е. Техническое обслуживание, ремонт и хранение автотранспортных средств / В.Е. Канарчук, Д.Д Чигринец. – К.: Высш. шк., 1992. – 495 с.

7.Колесник П.А. Техническое обслуживание и ремонт автомобилей / П.А. Колесник, В.А. Шейнин – М.: Транспорт, 1985. – 325 с.

8.Колясинский 3.С. Механизация и автоматизация авторемонтного производства / З.С. Колясинский, Г.Н. Сархошьян, А.М. Лисковец – М.: Транспорт, 1982. – 160 с.

9.Лавринович М.Ф. Повышение износостойкости деталей автомобилей / М.Ф. Лавринович, М.М. Шустерняк – Минск: Беларусь, 1985. – 142 с.

ГОУ ВПО «Донецкий национальный технический университет», Донецкая народная республика

I.A. Gorobets, N.V. Goloobov, E.A. Borovensky

TECHNOSPHERIC ASPECTS OF INCREASING THE LIFE CYCLE OF TRANSMISSIONS\

OF MECHANICAL ENGINEERING EQUIPMENT

The features of the life cycle of a machine-building product are given. Reducing the life cycle of the product adversely affects the ecology of the region. The increase in the life cycle of transmissions of products of the mining and metallurgical complex is substantiated. The basic failures of gear wheels of reducers are resulted. The algorithm for restoring the gears of gearboxes is given

Key words: life cycle, ecology, transmission, gear wheel, recovery, choice, method

State Educational Institution of Higher Professional Education «Donetsk National Technical

University», Donetsk People's Republic

УДК 62-233.3/.9

Р.М. Грубка, А.Н. Михайлов, И.А. Петряева

ОПРЕДЕЛЕНИЕ СУММАРНЫХ ПОГРЕШНОСТЕЙ, ВОЗНИКАЮЩИХ

ВПРОЦЕССЕ ЭКСПЛУАТАЦИИ ЗУБЧАТЫХ МУФТ

Вработе представлены основные зависимости для определения суммарных погрешностей, возникающих в процессе эксплуатации зубчатых муфт. Зависимости учитывают погрешности изготовления и монтажа зубчатых венцов, а так же перемещения, которые возникают в процессе эксплуатации зубчатых муфт. Представленные в работе зависимости позволяют создавать новые конструкции зубчатых муфт, отличающиеся большим сроком службы, нежели существующие. Это позволяет достаточно эффективно решать проблемы ремонта и замены изношенных узлов и в меньшей степени расходовать природные, материальные и трудовые ресурсы

Ключевые слова: зубчатая муфта, зубчатая втулка, зубчатая обойма, погрешности изготовления, погрешности монтажа, деформации

Рациональное использование природных ресурсов – актуальная проблема современности. Поэтому в различных отраслях промышленности при решении сложных технологических задач все большее значение приобретают ресурсосберегающие технологии. Современ-

181

ные тенденции машиностроения также сопровождаются решением задач, обеспечивающих минимально возможное потребление ресурсов для технологических целей.

Создание новых и совершенствование существующих конструкций механизмов и узлов машин также в числе основных целей ставит экономию сырья, материалов, энергии, комплексное потребление ресурсов.

Увеличение долговечности и надѐжности машин существенно снижает необходимость ремонта или изготовления нового оборудования взамен изношенного или вышедшего из строя, что в свою очередь способствует эффективному решению указанных задач ресурсосбережения.

Зубчатые муфты используются во многих машинах и агрегатах различных отраслей промышленности и являются важными их элементами. От качества их изготовления и монтажа во многом зависит работоспособность и длительность бесперебойной работы всего агрегата в целом [1]. Погрешности неизбежно возникают при изготовлении и сборке элементов машин. Изучение и учѐт погрешностей монтажа и изготовления зубчатых муфт при проектировании их новых конструкций и разработке новых геометрий зубьев должно привести к созданию новой элементной базы и технологических методов для их изготовления, которые позволят свести к минимуму неблагоприятное воздействие погрешностей.

Стандартные конструкции зубчатых муфт с прямолинейной образующей зубьев или с продольной модификацией боковой поверхности зубьев обладают ограниченной компенсируюущей способностью [1]. Вместе с тем применение пространственной модификации боковой поверхности зубьев втулки зубчатой муфты [2, 3] позволяет уменьшить до 2 раз уровень изгибных напряжений за счет равномерного распределения зазоров и обеспечения контакта всех зубьев в пределах зоны контактирования, уменьшить уровень контактных напряжений на зубьях за счет исключения точечного характера контактирования и обеспечения линейного контакта зубьев. Уменьшение уровня контактных и изгибных напряжений на зубьях в целом приводит к повышению долговечности зубчатых муфт более чем в 2 раза ресурс муфт. Как следствие муфты смогут передавать большие нагрузки при одних и тех же габаритных размерах и уроне значений эксплуатационных факторов. Или при передачи одной и той же номинальной нагрузки появляется возможность уменьшить габаритные размеры, а значит затрачивать меньшее количество материалов и времени на изготовление изделий с зубчатыми муфтами, приводит к сокращению затрат и сбережению ресурсов.

Известные конструкции зубчатых муфт с пространственной геометрией на боковой поверхности зубьев втулки способны компенсировать один какой то либо вид погрешностей, например погрешности изготовления или погрешности монтажа зубчатых венцов [4]. Значительного эффекта в повышении нагрузочной и компенсирующей способности можно достичь при учете в процессе проектирования всех возможные перемещения элементов зубчатых муфт вызванных наличием погрешностей изготовления и монтажа, а так же деформациями, которые возникают в процессе эксплуатации.

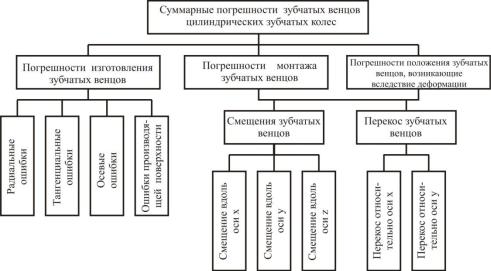

На работоспособность изделий с зубчатыми венцами, в том числе и содержащие цилиндрические зубчатые колеса, оказывают большое влияние вид и величина погрешностей. Погрешности можно разделить на три группы (рис. 1):

–погрешности изготовления;

–погрешности монтажа зубчатых венцов;

–погрешности взаимного положения зубчатых венцов, возникающие в процессе эксплуатации вследствие деформации элементов зубчатых передач и деталей с зубчатыми венцами.

Погрешности изготовления в свою очередь разделяются на [1]:

–радиальные ошибки – заключающиеся в изменении радиального расстояния между инструментом и заготовкой;

–тангенциальные ошибки – нарушение обкатки инструмента и заготовки или неточности деления;

–осевые ошибки – погрешности перемещения инструмента вдоль оси заготовки;

182

– ошибки производящей поверхности – отклонение производящей поверхности инструмента.

Погрешности монтажа можно разделить на две группы (рис. 1): погрешности связанные со смещением и погрешности связанные с перекосом зубчатых венцов относительно координатных осей абсолютной системы координат.

Погрешности, возникающие в процессе эксплуатации так же можно разделить на две группы (рис. 1): погрешности, приводящие к смещению зубчатых венцов и погрешности, приводящие к перекосам зубчатых венцов цилиндрических зубчатых колес относительно координатных осей абсолютной системы координат.

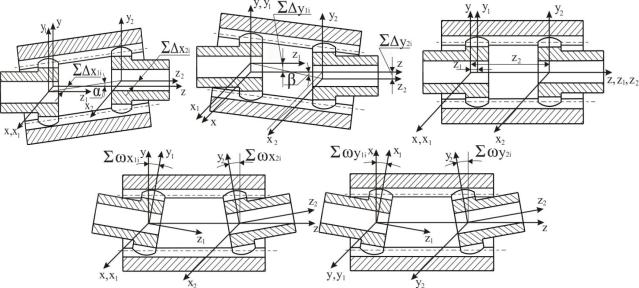

Таким образом, зубчатые соединения эксплуатируются в условиях наличия погрешностей изготовления, монтажа и деформаций возникающих в процессе эксплуатации. Рассмотрим особенности определения суммарных погрешностей изготовления, монтажа и перемещений, вызванных деформациями элементов зубчатых муфт. Смещение вдоль оси OX (рис. 2а) приводит к дополнительному повороту зубьев обоймы относительно зубьев втулки вокруг оси OY на угол который можно определить по следующей зависимости:

|

3 |

|

3 |

|

|

|

|

|

x1i |

x2i |

|

|

|

|

arctg |

i 1 |

|

i 1 |

, |

(1) |

|

|

L |

|

|||

|

|

|

|

|

|

|

3 |

3 |

|

|

|

|

|

где x1i , |

x2i – суммарное перемещение соответственно первого и второго зубчатых |

|||||

i 1 |

i 1 |

|

|

|

|

|

венцов муфты относительно неподвижной системы координат вдоль оси OX:

3

x1i x11 x12 x13 ,

i 1

3

x2i x21 x22 x23,

i1

где x11, x12, x13 ─ перемещения первой зубчатой втулки вдоль оси OX вызванные соответственно погрешностями изготовления, погрешностями монтажа и перемещениями, вызванными деформациями которые возникают в процессе эксплуатации; x21, x22, x23 ─

перемещения второй зубчатой втулки вдоль оси OX вызванные соответственно погрешностями изготовления, погрешностями монтажа и перемещениями, вызванными деформациями которые возникают в процессе эксплуатации:

L = z2—z1, (2)

где z1, z2 ─ расстояние вдоль оси вращения зубчатой муфты от начала координат абсолютной системы координат до плоскости симметрии зубчатых венцов соответственно первого и второго.

Смещение вдоль оси OY (рис. 2б) приводит к дополнительному повороту зубьев обоймы относительно зубьев втулки вокруг оси OX на угол который можно определить по следующей зависимости:

|

|

|

3 |

3 |

|

|

|

|

|

|

|

y1i |

y 2i |

|

|

|

arctg |

i 1 |

i 1 |

, |

(3) |

||

|

|

L |

|||||

|

|

|

|

|

|

|

|

3 |

3 |

|

|

|

|

|

|

где y1i , |

y2i – суммарное перемещение соответственно первого и второго зубчатого |

||||||

i 1 |

i 1 |

|

|

|

|

|

|

венцов муфты относительно неподвижной системы координат вдоль оси OY: |

|

||||||

|

3 |

|

y11 y12 |

y13, |

|

|

|

|

|

y1i |

|

|

|||

|

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

183 |

|

|

|

|

3

y2i y21 y22 y23,

i 1

где y11, y12, y13 ─ перемещения первой зубчатой втулки вдоль оси OY вызванные соот-

ветственно погрешностями изготовления, погрешностями монтажа и перемещениями, вызванными деформациями которые возникают в процессе эксплуатации; y21, y22, y23 ─

перемещения второй зубчатой втулки вдоль оси OY вызванные соответственно погрешностями изготовления, погрешностями монтажа и перемещениями, вызванными деформациями которые возникают в процессе эксплуатации.

Рис. 1. Классификация суммарных погрешностей, возникающих при изготовлении, монтаже и эксплуатации зубчатых венцов цилиндрических зубчатых колес

(оригинальный)

Смещение втулок зубчатых муфт вдоль оси OZ (рис. 2в) приводят к относительному перемещению зубьев втулок относительно зубьев обоймы, которое при отсутствии других видов погрешностей не оказывает влияния на работоспособность зубчатых муфт, в противном случае оно накладываются на остальные погрешности и приводят к дополнительному повороту зубьев втулок относительно зубьев обоймы.

Перекос относительно оси OX (рис. 2г) – приводит к повороту зубьев втулки относи-

3 |

3 |

тельно зубьев обоймы на угол x1i |

и x2i . |

i 1 |

i 1 |

Перекос относительно оси OY (рис. 2. д) – приводит к повороту зубьев втулки отно-

3 |

3 |

сительно зубьев обоймы на угол y1i |

и y 2i . |

i 1 |

i 1 |

С учѐтом того, что, всегда присутствуют все погрешности монтажа зубчатых муфт суммарные углы поворота зубьев относительно соответствующих осей для любого из зубчатых венцов полумуфт можно определить с учетом зависимостей (1), (2) и (3) по формулам:

|

|

|

|

3 |

|

3 |

|

|

|

3 |

|

3 |

|

|

y1i |

y2i |

|

|

|

x i |

|

|

|

arctg |

i 1 |

|

i 1 |

, |

(4) |

xki |

xki |

|

L |

|

|||||

i 1 |

i 1 |

|

|

|

|

|

|||

184

|

|

|

|

|

|

|

|

3 |

|

3 |

|

|

|

|

|

3 |

|

|

|

3 |

|

|

x1i |

x2i |

|

|

|

|

|

y i |

|

|

|

arctg |

i 1 |

|

i 1 |

, |

(5) |

||

|

|

yki |

yki |

|

L |

|

|||||||

|

|

i 1 |

|

|

i 1 |

|

|

|

|

|

|||

3 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

где xki |

и yki |

─ суммарный угол перекоса k-го зубчатого колеса соответственно от- |

|||||||||||

i 1 |

i 1 |

|

|

|

|

|

|

|

|

|

|

|

|

носительно оси OX и OY абсолютной системы координат: |

|

|

|

|

|||||||||

|

|

|

3 |

|

|

xk1 xk 2 xk3, |

|

|

|

|

|||

|

|

|

|

xki |

|

|

|

|

|||||

|

|

i 1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

3 |

|

|

yk1 yk 2 yk3, |

|

|

|

|

|||

|

|

|

|

yki |

|

|

|

|

|||||

|

|

i 1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

где xk1, xk 2 , xk3 |

─ угол перекоса k-го зубчатого колеса относительно оси OX вызванные |

||||||||||||

соответственно погрешностями изготовления, погрешностями монтажа и перемещениями вызванными деформациями которые возникают в процессе эксплуатации; yk1, yk2, yk3 ─ угол

перекоса k-го зубчатого колеса относительно оси OY вызванные соответственно погрешностями изготовления, погрешностями монтажа и перемещениями вызванными деформациями которые возникают в процессе эксплуатации.

Рис. 2. Схемы относительных перемещений элементов зубчатой муфты (оригинальный)

Так как в зубчатых муфтах соединение зубьев втулки и обоймы внутреннее с передаточным числом равным единицы, то определим суммарный пространственный угол перекоса зубьев. Суммарный угол перекоса зубьев определим исходя из того, что в не зависимости от величины и направления перемещений вызванных наличием тех или иных погрешностей изготовления и монтажа, а так же перемещений вызванных деформациями в процессе эксплуатации каждая из пары зубьев втулки и обоймы последовательно проходит все пространственные положения при вращении муфты. Исходя из величины суммарного угла перекоса зубьев должна формироваться геометрия боковой поверхности зубьев втулки.

Суммарный пространственный угол для соответствующего зубчатого венца можно определить исходя из теоремы о направляющих косинусах по формуле:

cos |

l l |

m m |

n n , |

(6) |

i |

1 2 |

1 2 |

1 2 |

|

где l1 и l2 – направляющие косинусы координатных осей соответственно Ox1 и Ox2 |

систем |

|||

|

185 |

|

|

|

координат x1 y1 z1 и x2 y2 z2; m1 и m2 — направляющие косинусы координатных осей соответственно Oy1 и Oy2 систем координат x1 y1 z1 и x2 y2 z2; n1 и n2 – направляющие косинусы координатных осей соответственно Oz1 и Oz2 систем координат x1 y1 z1 и x2 y2 z2.

После преобразования зависимости (6), с учетом (4) и (5) можно получить следующую зависимость:

|

|

|

|

|

3 |

i |

|

|

|

xki |

|

|

i 1 |

|

|

|

|

3 |

|

3 |

2 |

|

|

|

|

|

y1i |

|

y 2i |

|

|

3 |

|

arctg |

i 1 |

|

i 1 |

|

|

|

yki |

|

|

|

|

||||

|

|

L |

|

|

|

||

|

|

|

|

i 1 |

|||

|

|

|

|

||||

|

|

|

|

|

|

|

|

3 |

|

|

3 |

|

2 |

|

|

|

x1i |

|

|

x2i |

|

arctg |

i 1 |

|

i 1 |

. |

||

|

|

|

|

|

||

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Учет при проектировании зубчатых венцов с пространственными геометриями боковой поверхности зубьев погрешностей изготовления, монтажа и перемещений, вызванных деформациями в процессе эксплуатации, позволяет создавать геометрии на боковой поверхности зубьев близкие по форме, к форме естественного износа данной поверхности в процессе эксплуатации. Как следствие уменьшаются усилия, действующие на зубья, вибрации агрегатов с зубчатыми венцами, время приработки изделий. Данные мероприятия приводят либо к уменьшению металлоемкости изделий, либо к повышению нагрузочной способности изделий с цилиндрическими зубчатыми колесами, при сохранении тех же габаритных размеров.

Литература

1.Айрапетов Э.Л. Зубчатые соединительные муфты / Э.Л. Айрапетов, Д.Б. Миржад-

жанов. - М.: Наука, 1991.- 250 с.

2.Михайлов А.Н. Основы синтеза геометрии внутренних пространственных зацеплений с равным числом внутренних и наружных зубьев / А.Н. Михайлов, С.А. Рыбина, Д.В. Перов, Т. Оливер // Прогрессивные технологии и системы машиностроения: Международный сб. трудов. – Донецк: Изд-во «ДонНТУ», 2000. – Вып. 10. – С. 149-161.

3.Грубка Р.М. Синтез структуры групповой пространственной геометрии зубьев втулок зубчатых муфт / Р.М. Грубка, А.Н. Михайлов // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: Изд-во «ДонНТУ», 2004. –

Вып. 27. – С. 71-75.

4.Михайлов А.Н. Анализ погрешностей монтажа валов и изготовления зубчатых венцов полумуфт / А.Н. Михайлов, Р.М. Грубка // Машиностроение и техносфера на рубеже XXI века: сборник трудов VIII международной научно-технической конференции. – Т.2. – Донецк: Изд-во «ДонНТУ», 2001. – С. 37-42.

ГОУ ВПО «Донецкий национальный технический университет», Донецкая народная Республика

R.М. Grubka, А.N. Мichailov, I.A. Petryaeva

DEFINITION OF TOTAL ERRORS THAT ARISE IN THE PROCESS OF GEAR COUPLINGS

OPERATION

The paper presents the main dependencies for determining the total errors that arise during the operation of toothed couplings. Dependencies take into account the errors in the manufacture and installation of gear rims, as well as the movements that occur during the operation of the toothed couplings. The dependencies presented in the work permit the creation of new designs of toothed couplings that are characterized by a longer service life than existing ones. This makes it possible to solve problems of repair and replacement of worn out assemblies efficiently and to spend less on natural, material and labor resources

Key words: gear coupling, toothed sleeve, cogwheel, manufacturing errors, erection errors, deformation

State Educational Institution of Higher Professional Education «Donetsk National Technical

University», Donetsk People's Republic

186

УДК 621.01

В.К. Мугандин, Н.В. Голубов, И.А. Горобец

АДДИТИВНЫЕ ТЕХНОЛОГИИ В МАШИНОСТРОЕНИИ

Рассмотрены технологии, которые позволяют обеспечить экономию материальных и трудовых ресурсов при создании новых изделий. Показаны тенденции развития традиционных технологий изготовления изделий в машиностроении и задачи которые могут решить аддитивные технологии. Приведены примеры реализации этих технологий. Рассмотрены проблемы, которые возникают при реализации новых технологий

Ключевые слова: ресурсы, экономия, аддитивная технология, лазер, конструкция, порошок, затраты, схема

Одним из направления обеспечения техносферной безопасности является экономия природных ресурсов. Значительная доля природных ресурсов в машиностроении тратится на этапе изготовления опытных образцов. Добиться экономии ресурсов на этом этапе позволяет использование аддитивных технологий.

Аддитивные технологии или Additive Manufacturing (АМ технологии) – обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления (add, англ. – добавлять, отсюда и название) материала.

Вопрос терминологии рассматривался в рамках деятельности организации ASTM International (American Society for Testing and Materials),занимающейся разработкой техниче-

ских стандартов для широкого спектра материалов, изделий, систем и услуг. В стандарте ASTM F2792.1549323-1 аддитивные технологии определены как «process of joining materials to make objects from 3D model data, usually layer upon layer, as opposed to subtractive manufacturing technologies» («процесс объединения материала с целью создания объекта из данных 3D-модели, как правило, слой за слоем, в отличие от «вычитающих» производственных технологий») [1].

Под «вычитающими» технологиями подразумевается механообработка – удаление («вычитание») материала из массива заготовки. Таким образом, сообщество американских инженеров прибегло к понятию (subtractive) «вычитание», чтобы определить новое понятие (additive) «добавление», в самом определении «аддитивные технологии» трактуются как противоположность технологиям механообработки. Но не все технологии соединения материала, а только те, которые создают объект по данным 3D-модели или из CAD-данных, на основе трѐхмерной компьютерной модели. Это второе ключевое слово – CAD. Третье ключевое слово здесь – «послойно». Можно отметить, что американцы используют в определении термина слово «usually» (обычно), по-видимому, допуская, по меньшей мере, теоретическую возможность и непослойного построения. Рекомендованы два основных термина – Additive Manufacturing (AM), Additive Fabrication (AF), а также равнозначные по смыслу – Additive Processes, Additive Techniques, Additive Layer Manufacturing, Layer Manufacturing и Freeform Fabrication. Все они могут быть переведены как «аддитивные технологии», их также можно называть технологиями послойного синтеза [1].

Основные тенденции развития традиционного производства, которые направлены на

[2]:

─расширение номенклатуры изготавливаемых изделий;

─существенное сокращение сроков поставки;

─- возможность к экономически обоснованному переходу от массового к мелкосерийному и индивидуальному производству;

─снятие технологических ограничений на сложность деталей и узлов (изготовление

деталей, недоступных для существующих технологий);

─возможность удовлетворения индивидуальных потребностей единичного заказчика (кастомизация);

─экономия площадей;

187

─экономия труда;

─сокращение производственного цикла;

─снижение требований к квалификации рабочих;

─снижение себестоимости при малых партиях;

─экономия электроэнергии.

Эти задачи поможет решить развитие технологий аддитивного производства, преимущество которого выражается в следующем [2]:

─переход от массового производства к массовой кастомизации (возможность удовлетворениякак можно большего числа индивидуальных заказчиков);

─сокращение производственных издержек, отсутствие длинных технологических переделов, не требуется содержание большого парка технологического оборудования;

─возможность создания изделий со сложной или даже невозможной в обычном производстве конфигурацией;

─отсутствует необходимость использования технологической оснастки;

─резкое повышение гибкости производства, нет необходимости переналадки оборудования под новое изделие, достаточно просто загрузить новую 3D-модель;

─полная автоматизация процесса, весь производственный процесс проходит в автоматическом режиме без дополнительных технологических операций со стороны оператора;

─возможность децентрализации производства и организации дистанционного управления - для запуска производства нет необходимости личного присутствия оператора, можно удаленно отправить 3D-модель по сети Интернет, а затем лишь забирать готовые партии изделий;- значительное уменьшение объема отходов.

Согласно данным аналитической организации Wohlers Associates, которая с 1993 году начала изучать рынок 3D-печати, на протяжении последних четырех лет средний темп годового прироста составлял 32,3 %. В 2014 году общий объем рынка 3D-печати достиг показателя в 3,07 млрд. долларов. Исследовательская компания Lux Research прогнозирует увеличение объема мирового рынка аддитивных технологий практически в 4 раза до 2025 года, давая оценку в 12 млрд. долларов. Доля стран на рынке аддитивных технологий в 2012 году показана на рис. 1 [3].

Широкое распространение при реализации аддитивных технологий получили системы лазерного спекания SLS (Selective Laser Sintering). Системы лазерного спекания формируют изделие путем точечного плавления частиц металлического порошка, расположенных в разравнѐнном слое. В ходе построения платформа, на которой расположена деталь, пошагово опускается вниз. Таким образом, готовая деталь оказывается расположенной внутри бункера

снеотвержденным материалом (рис. 2) [3].

Возможность послойной печати металлических изделий действительно является своеобразной панацей, охватившей промышленность в последние годы. Этому факту есть целый ряд логичных объяснений, вытекающих из уникальных производственных возможностей АМ-установок. Прежде всего, аддитивные технологии позволяют создавать изделия с практически любой геометрией сложности. Формирование детали путем последовательного наращивания материала слой за слоем предоставляет возможность воплощать любые задумки конструкторов. Отличительной особенностью, конечно же, является способность изготавливать сложные внутренние структуры, которые нельзя получить традиционной обработкой. Первая проблема, с которой сталкиваются конструкторы – ограничение размеров деталей. В настоящее время они ограничены габаритами зоны построения 800 × 400 × 500 мм у самой крупной установки X line 2000R производства немецкой компании Concept Laser. На сегодня такая система была поставлена только одному заказчику в США. Большинство же производителей выпускают 3D-принтеры с габаритами рабочей зоны в 250 × 250 × 280 мм и лазером мощностью 400 Вт, что считается общерыночным стандартом. Вторая проблема – непосредственно методика проектирования, понимая теоретические возможности аддитивных технологий, конструкторам очень тяжело отойти от существующих методик проектирования.

188

Рис. 1. Доля стран на рынке аддитивных технологий в 2012 году, % (оригинальный)

Рис. 2. Схема работы установок SLS – Выборочное Лазерное Спекание (оригинальный)

Третий вопрос кажется еще менее очевидным, но, тем не менее, остается не решенным. Ведущие конструкторские бюро сталкиваются с проблемой нехватки специального программного обеспечения, которое бы облегчило конструктору задачи проектирования деталей для аддитивного производства в 3D-редакторе [3]. Несмотря на названные проблемы аддитивные технологии позволяют значительно облегчить конструкцию изделий. Для целого ряда отраслей, таких как авиа- и ракетостроение, огромную роль играют соотношение весовых и прочностных характеристик изделий. Конструкторы участвуют в непрерывной гонке за достижением максимально эффективного сочетания характеристик этих двух параметров. Аддитивные технологии, так же, как и композитные материалы, стали ключом к решению данной проблемы. На рис. 3 можно видеть пример детали для британского спутника E3000. Благодаря использованию технологии лазерного плавления алюминиевых порошков удалось сократить вес изделия на 35 %, при этом увеличив прочность на 40 % за счет перераспределения нагрузки на новый каркас из ребер жесткости. 3D-печать также позволила значительно

189

сократить необходимый парк оборудования для выпуска изделия. Так, по традиционным технологиям показанная деталь собиралась из четырех частей с использованием 44 заклепок

[3].

Рис. 3. Облегчение конструкции детали британского спутника E3000 на 35%

при повышении прочности на 40% за счет перераспределения нагрузки на новые ребра жесткости (оригинальный)

Вкачестве рабочего материала в SLS – технологиях используются порошки - сыпучие материалы с характерным размером частиц до 1,0 мм. Порошки классифицируют по размерам частиц (по условному диаметру d), подразделяя их на нанодисперсные с d<0,001 мкм, ультрадисперсные d = 0,01-0,1 мкм, высокодисперсные d = 0,1–10 мкм, мелкие d = 10–40 мкм, средние d = 40–250 мкм и крупные d = 250–1 000 мкм [1].

Внастоящее время не существует общих требований к металлопорошковым композициям, применяемым в AM-технологиях. В разных машинах используются порошки различного фракционного состава. Одним из параметров, характеризующих порошок, является ве-

личина d50 – «средний диаметр частиц». Например, d50 = 40 мкм означает, что у 50% частиц порошка размер частиц меньше или равен 40 мкм [1].

За рубежом вопросы стандартизации по материалам для аддитивных технологий на-

ходятся в компетенции NIST – National Institute of Standards and Technology (США); Между-

народной организации по стандартизации ISO (комитет TC261 по аддитивным технологиям)

иASTM (международный комитет F42 по аддитивным технологиям). В настоящее время разработан только один стандарт (ASTM F2924) на материал Ti-6-Al-4-V для применения в технологиях Powder Bed Fusion [1]. Общим требованием к порошкам для AM-машин является сферическая форма частиц. Это связано, во-первых, с тем, что такие частицы более компактно укладываются в определенный объем. И, во-вторых, необходимо обеспечить «текучесть» порошковой композиции в системах подачи материала с минимальным сопротивлением, что как раз достигается при сферической форме частиц [1].

Наиболее значимый вклад в развитие российского производства металлопорошковых композиций вносит ФГУП "ВИАМ" – Всероссийский научно-исследовательский институт авиационных материалов [3]. Но вначале стоит разобраться в специфике выпуска расходных материалов для 3D-принтеров. В установках лазерного спекания в основном используются мелкодисперсные порошки с размерами гранул от 10 до 45 мкм. Дополнительным требованием является сферическая форма частиц, которая позволяет обеспечить лучшую насыпную плотность при разравнивании в камере построения. Основной способ получение металлического порошка для аддитивного производства – это «диспергирование расплава» или, другими словами, атомизация. Производительность атомайзеров сильно зависит от их класса, который, в свою очередь, зависит от объема плавильной камеры или тигля. Так, лабораторные установки могут выпускать от 1–5 кг порошка в день, тогда как промышленные позволяют

190