Методическое пособие 761

.pdfПродолжение табл. 1

|

Водовытесняющая спо- |

90 |

|

90 |

60 |

|

– |

|

|||

|

собность, мм |

|

|

|

|

|

|

|

|

|

|

|

Температура примене- |

От -40 до |

От -40 до +150 |

От -40 до +100 |

|

От -65 до |

|

||||

|

ния, °С |

+250 |

|

|

|

|

|

|

+150 |

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

||

|

Результаты испытаний металлических образцов с нанесенными составами после 420 ч |

||||||||||

|

испытаний в климатической (влажной) камере WKL-100 при температуре 20 ± 5 °С |

||||||||||

|

и относительной влажности 98 ± 2 % (ГОСТ 9.054–80) |

|

|

|

|||||||

|

|

|

Коррозия, % площади пораженной поверхности |

|

|

||||||

|

Сплав |

|

|

после экспозиции состава |

|

|

|

||||

|

|

|

ПИНС АТ |

Dinitrol AV-40 |

Cor Ban 35 |

опытного |

|

|

|||

Д16-АТ (плакированный неаноди- |

|

|

Без изменений |

|

|

|

|||||

|

рованный) |

|

|

|

|

|

|

|

|

|

|

|

Д16-Т (с удаленной плакировкой) |

|

|

Без изменений |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 Результаты определения защитных свойств профилактических составов в камере солевого

тумана (ГОСТ 9.054–80) в течение 420 ч.

|

Коррозия, % площади пораженной поверхности |

|||

Сплав |

после экспозиции состава |

|||

|

ПИНС АТ |

Dinitrol AV-40 |

Cor Ban 35 |

опытного |

Д16-АТ (плакированный неаноди- |

Без изменений |

|||

рованный) |

|

|

|

|

Д16-Т (с удаленной плакировкой) |

Без изменений |

|||

|

|

|

|

|

Для оценки коррозионного поведения выбранных составов на поверхности металлических материалов и определения защитных свойств образовавшихся пленок проведены ускоренные лабораторные испытания в условиях камеры солевого тумана (КСТ-35) при температуре 35 °С с периодическим распылением 5 %-ного раствора хлористого натрия и конденсацией его на поверхности образцов. Продолжительность экспозиции в КСТ-35 составила 420 ч. Испытания в условиях повышенной влажности (98 ± 2 %) проводили в течение 420 ч в климатической камере WKL-100 при температуре 20 ± 5 °С.

Оценку защитной способности составов осуществляли по изменению внешнего вида образцов после окончания экспозиции и с ежедневным визуальным осмотром (×36) в течение первых пяти суток испытаний и в последующем – один раз в пять суток. Результаты оценки защитной способности испытуемого опытно-профилактического ингибированного состава (ПИНС) приведены в табл. 2 и 3. Из анализа результатов экспозиции в климатической камере видно, что за 420 ч все указанные составы надежно защищают металлические образцы. Следовательно, опытный состав обладает защитными свойствами, равными свойствам аналогов.

Анализ результатов испытаний в камере КСТ-35 показал, что данный опытный состав (один слой) защитил поверхность образцов обоих использованных металлов. За 420 ч испытаний опытный состав не растрескался и не отшелушился от металлической основы. Из анализа данных видно, что опытный состав защищает поверхность всех образцов при испытаниях во влажной и солевой камерах. На образцах из алюминиевых сплавов Д16-АТ и Д16- Т с удаленной технологической плакировкой проведено исследование защитных свойств опытного профилактического состава в сравнении с составами Cor Ban 35, ПИНС AT

171

(ТУ38.401-58-120–95) и Dinitrol AV-40 во влажной и солевой камерах.

Проведенные испытания показали, что опытная партия состава защищает алюминиевый сплав Д16-Т, и позволяют рассматривать его как основу для определения рецептуры разрабатываемого состава.

Литература

1.Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» / Е.Н. Каблов // Авиационные материалы и технологии. – 2015. – №1 (34). – С. 3-33.

2.Каблов Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года / Е.Н. Каблов // Авиационные материалы и технологии. –

2012. – №S. – С. 7-17.

3.Каблов Е.Н. Авиакосмическое материаловедение / Е.Н. Каблов // Все материалы. Энциклопедический справочник. – 2008. – №3. – С. 2-14.

4.Каблов Е.Н. Климатическое старение композиционных материалов авиационного назначения. II. Релаксация исходной структурной неравновесности и градиент свойств по толщине / Е.Н. Каблов, О.В. Старцев, А.С. Кротов, В.Н. Кириллов // Деформация и разрушение материалов. – 2010. – №12. – С. 40-46.

5.Каблов Е.Н. Климатическое старение композиционных материалов авиационного назначения. I. Механизмы старения / Е.Н. Каблов, О.В. Старцев, А.С. Кротов, В.Н. Кириллов // Деформация и разрушение материалов. – 2010. – №11. – С. 19-27.

6.Каблов Е.Н. Г.В. Акимов – создатель отечественной науки о коррозии / Е.Н. Каблов, А.П. Петрова, А.Р. Нарский // История науки и техники. – 2009. – №11. – С. 12-15.

7.Зайцева Е.И. Новые полисульфидные герметики для авиационной промышленности

/Е.И. Зайцева, А.А. Донской // Клеи. Герметики. Технологии. – 2009. – №3. – С. 18-23.

8.Кириллов В.Н. Климатическая стойкость и повреждаемость полимерных композиционных материалов, проблемы и пути решения / В.Н. Кириллов, О.В. Старцев, В.А. Ефимов // Авиационные материалы и технологии. – 2012. – №S. – С. 412-423.

9.Каблов Е.Н. Климатическое старение композиционных материалов авиационного назначения. III. Значимые факторы старения / Е.Н. Каблов, О.В. Старцев, А.С. Кротов, В.Н. Кириллов // Деформация и разрушение материалов. – 2011. – №1. – С. 34-40.

10.Семенова Л.В., Нефедов Н.И. Покрытия для защиты гидроагрегатов / Л.В. Семенова, Н.И. Нефедов // Труды ВИАМ: электрон. науч.-технич. журн. – 2014. – №2. – Ст. 05. Режим доступа: http://www.viam-works.ru (Дата обращения: 01.08.2016).

11.Каримова С.А. Разработка способов защиты от коррозии конструкций, работающих в условиях космоса / С.А. Каримова, Т.Г. Павловская // Труды ВИАМ: электрон. науч.- технич. журн. – 2013. – № 4. – Ст. 02. – Режим доступа: http://www.viam-works.ru (Дата обращения: 01.08.2016).

12.Зайцева Е.И. Исследование микробиологической стойкости полисульфидного герметика с новыми антисептическими добавками / Е.И. Зайцева, Л.В. Чурсова // Клеи. Герметики. Технологии. – 2012. – №1. – С. 16-20.

13.Топлива, смазочные материалы, технические жидкости. Ассортимент. Применение: cправочник / Под ред. В.М. Школьникова. – 2-е изд., перераб. и доп. – М.: Техинформ, 1999. – С. 384, 386.

14.ГОСТ 9.054-80. Единая система защиты от коррозии и старения. Материалы консервационные. Масла, смазки и нефтяные ингибированные тонкопленочные покрытия. Методы ускоренных испытаний защитных свойств. – М.: Гос. комитет СССР по стандартам,

1980. – С. 6-7.

172

15. Антипов В.В. Алюминиевые деформируемые сплавы / В.В. Антипов, О.Г. Сенаторова, Е.А. Ткаченко, Р.О. Вахромов // Авиационные материалы и технологии. – 2012. – №S. –

С. 167-182.

ФГУП «Всероссийский научно-исследовательский институт авиационных материалов», г. Москва

D.V. Chesnokov, L.I. Avdyushkina, E.A. Efimova

USE OF SUBSTRATA OF TREATMENT FACILITIES OF MEAT-PROCESSING PLANTS

In this work, anti-corrosion properties of experiment compound in conditions of high humidity (WKL-100) and the salt spray chamber (FTC-35) are determined. Investigations were carried out on samples aluminum alloys D16-T, D16-AT. For comparison we used well known protecting compounds: Cor Ban 35, Dinitrol AV-40, and NG 222AF (ТU38.401-58-215–98), PINS AT (TU38.401-58-120–95). This study showed high protective properties of experimental compound. Properties of the investigated materials batches allow us to recommend compound composition for use in manufacturing processes to additionally protect the materials of parts and units of aircraft

Key words: corrosion, thin-film inhibited oil compositions, preventive compositions, aviation, aircraft, aviation materials, aluminum alloys D16-T and D16-АТ, humidity, salt fog

Federal state unitary enterprise «All-Russian research Institute aviation materials», Moscow

УДК 621.797

С.И. Рембеза, Т.В. Свистова, Н.Н. Кошелева НАНОСТРУКТУРИРОВАННЫЕ ПЛЕНКИ ДЛЯ ГАЗОВОЙ СЕНСОРИКИ

Тонкие пленки (SnO2)x(ZnO)1-x, переменного состава х = 0,5 … 1, были получены ионно-лучевым распылением на переменном токе керамических мишеней из чистых порошков SnO2 (99,97) и ZnO (99,97) специальным размещением мишеней вдоль магнетрона. Изготовлены пленки SnO2 с содержанием примеси Zn от 0,2 до 14 % ат. по данным рентгеновского микроанализа. После отжига образцов на воздухе при 500 оС в течение нескольких часов изучена морфология поверхности пленок с помощью атомно-силового микроскопа, оценен размер зерна поликристаллов, измерена прозрачность пленок и определена ширина запрещенной зоны в зависимости от их состава. Исследовано влияние состава пленок на их электросопротивление и чувствительность к парам этилового спирта в воздухе. Определены электрические параметры и состав пленок, пригодных для применения в газовой сенсорике

Ключевые слова: многокомпонентные металлооксидные пленки, элементный состав, морфология поверхности, прозрачность, электросопротивление, газовая чувствительность

Тонкие пленки широкозонных металлооксидных полупроводников используются в качестве сенсорных элементов датчиков газов, как прозрачные проводящие покрытия солнечных элементов, а в последние годы как элементы изделий прозрачной электроники. Как было установлено ранее [1], добавка в один металлооксид небольших количеств другого металлооксида приводит к уменьшению размеров зерен поликристаллов и к улучшению газочувствительных свойств наноструктурированных пленок. Цель данной работы – синтезировать многокомпонентные пленки состава (SnO2)x(ZnO)1-x, (х = 0,5 … 1), изучить элементный состав, морфологию поверхности, оптические и электрические свойства и оценить возможности применения пленок разного состава в прозрачной электронике и в газовой сенсорике.

Для изготовления тонких пленок состава (SnO2)x(ZnO)1-x, (х = 0,5 … 1) использовались чистые порошки SnO2 (99,97) и ZnO (99,97), синтезированные гидротермальным методом в Анатолийском университете (г. Эскишехир, Турция) в рамках совместного РоссийскоТурецкого проекта РФФИ-TUBITAK. Из порошков SnO2 и ZnO методом холодного прессования изготавливались керамические мишени в виде брусков размером 1×8 см2. Распыление мишеней SnO2 и ZnO осуществлялось ионно-лучевым методом на переменном токе в атмосфере аргона в течение 5 часов. Толщина пленок контролировалась с помощью интерферен-

173

ционного микроскопа МИИ-4 и составила 3-4 мкм. Элементный состав образцов измерялся на краях всех 10 образцов через каждые 2,5 см вдоль всей подложки с помощью рентгеновского микроанализатора Jeol JXA-840. Атомная доля Sn и Zn определялась из сравнения спектров контролируемых пленок с эталонными образцами, а содержание кислорода рассчитывалось. После напыления на холодную подложку металлооксидные пленки имеют аморфную структуру. Для кристаллизации пленок и использования их в газовой сенсорике осуществляется длительный отжиг (до 10 часов) на воздухе при Т = 500 оС. Степень кристаллизации образцов контролировалась рентгеновским методом (Bruker D2 Phaser) и по стабилизации электросопротивления пленок. Морфология поверхности исследовалась с помощью зондовой туннельной микроскопии (Solver P47Pro) в полуконтактном режиме атомно-силового микроскопа. Неоднородности поверхности образцов контролировались методом отображения фазы. Использовались кантилеверы HA_NC.

Четырехзондовым методом (ЦИУС-1) и методом Ван-дер-Пау контролировалось электросопротивление пленок. Газовая чувствительность S образцов измерялась как отношение сопротивления пленки на воздухе (RB) к сопротивлению пленки в атмосфере с контролируемым содержанием газа (RГ) в интервале температур 20 – 400 оС: S = RВ/RГ.

Содержание Zn изменяется вдоль мишени от 13,58 % ат. в образце № 1 до 0,2 % ат. в образце № 10 почти монотонно, то есть от 28 % до 0,4 % оксида Zn, если считать его состав стехиометрическим. Все образцы после напыления имеют темно-оранжевый цвет, а после термообработки светлеют и становятся прозрачными в видимой области оптического спектра. Наибольший интерес для газовой сенсорики представляют образцы SnO2 с наименьшим содержанием Zn – это образцы №8, №9, №10 с 0,7; 0,55; 0,2 % ат. Zn, соответственно. Эти же образцы обладают наибольшим электросопротивлением.

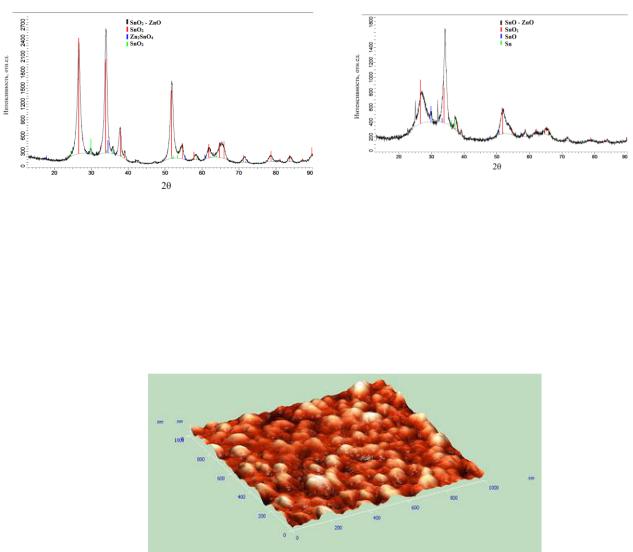

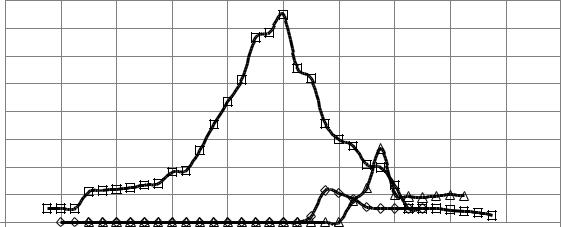

Для кристаллизации аморфных металлооксидных пленок образцы отжигались на воздухе при 500 оС. Длительность процесса отжига определялась стабилизацией электросопротивления образцов и достижением ими прозрачности в видимом диапазоне. На рис. 1 приведена рентгеновская дифрактограмма образца №8 после 10 часов отжига на воздухе, подтверждающая высокую степень кристалличности пленки SnO2, содержащей 0,7 % ат. Zn. Кроме основных рефлексов SnO2 видны слабые рефлексы фазы ZnO. Оценка среднего размера зерен поликристалла по формуле Шерера дает значение порядка 20 – 25 нм. В то же время образец SnO2 №1, содержащий порядка 14 % ат. цинка (примерно в 20 раз больше, чем у образца № 8) и отожженный совместно с образцом №10, кристаллизовался не полностью, о чем свидетельствует увеличение фона дифракции и уширение основных дифракционных рефлексов. В дифрактограмме образца №1 присутствуют слабые рефлексы монооксида олова, что указывает на нестехиометричность состава образцов SnO2 и избыток атомов олова в составе пленки. Показано, что шероховатость поверхности коррелирует с размерами зерен поликристалла. И в данном случае можно заключить, что поликристаллическая пленка характеризуется размером зерен порядка 20 нм. Следует иметь в виду, что кристаллы на поверхности пленки могут образовывать агломераты и увеличивать визуальные размеры зерен. Оценка размеров неоднородностей поверхности образца методом отображения фазы дает размеры неоднородностей порядка 30 – 40 нм, что сопоставимо с оценками размеров зерен из значений шероховатости поверхности и из полуширины линий на рентгеновских дифрактограммах.

174

а |

б |

Рис. 1. Спектр рентгеновской дифракции образца №8 (а) и № 1 (б) после кристаллизационного отжига (Т = 500 оС, t = 10 часов)

(оригинальный)

Морфология поверхности образца после отжига исследовалась на образцах №3 (8,15 % ат.Zn) и №8 (0,7 % ат.Zn). На рис. 2. приведено трехмерное изображение поверхности образца №8.

Рис. 2. Трехмерное изображение (оригинальный)

Удельное электросопротивление образцов (SnO2)x(ZnO)1-x, содержащих от 2 до приблизительно 14 % ат. примеси Zn (№№ 1 – 7), изменяется мало и составляет 0,5 - 0,7 Ом·см. И только у образцов №№ 8 – 10 с содержанием примеси Zn от 0,7 до 0,2 % ат. сопротивление пленок возрастает от десятков до тысяч Ом·см. Этот результат может быть обусловлен тем, что в кристаллической решетке SnO2 при малых количествах примеси Zn возможно частичное замещение атомов четырехвалентного олова атомами двухвалентного цинка, выступающего в качестве акцептора, компенсирующего донорные уровни SnO2.

При концентрациях Zn, превышающих предел растворимости в решетке SnO2, образуется отдельная фаза оксида цинка ZnO, а по мере увеличения содержания цинка в пленке может появиться соединение Zn2SnO4, что подтверждается данными рентгенофазного анализа. Электропроводность пленок с фазами ZnO, SnO2 и Zn2SnO4 определяется одновременным вкладом всех этих фаз и будет выше, чем электропроводность SnO2 с примесью Zn как примесью замещения. Таким образом, нами синтезированы прозрачные, высокопроводящие пленки (SnO2)x(ZnO)1-x с содержанием Zn от 1 до 13,58 % ат., пригодные для использования в изделиях прозрачной электроники. В то же время, высокоомные образцы №№ 8, 9, 10 с содержанием цинка менее 0,7 % ат., могут представлять интерес как материалы для газовой

175

сенсорики.

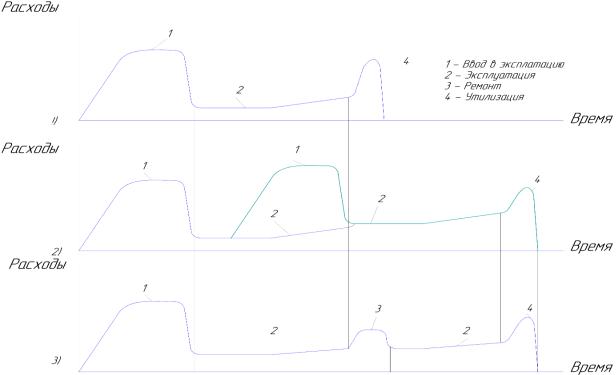

Газовая чувствительность S = RВ/RГ образцов № 8, 9, 10 исследовалась в интервале температур от 20 до 400 оС в присутствии паров этилового спирта с концентрацией 3000 ррm в воздухе. Измерения показали (рис. 3), что величина газовой чувствительности у образца №10 с наименьшим количеством примеси Zn 0,2 % ат. составляет 1,57 отн. ед. при температуре 270 оС, в образце №9 с содержанием Zn 0,55 % ат. газовая чувствительность равна 2,5 отн. ед. при температуре 200 оС, а в образце №8 с содержанием Zn 0,7 % ат. максимальная чувствительность достигается при температуре 230 оС.

2,6 |

|

|

|

|

|

|

|

|

|

|

2,4 |

S , отн.ед. |

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2,2 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1,8 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,6 |

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,4 |

|

|

|

|

|

|

|

|

|

|

1,2 |

|

|

|

|

|

|

|

|

Т , о С |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

0 |

40 |

80 |

120 |

160 |

200 |

240 |

280 |

320 |

360 |

400 |

Рис. 3. Температурная зависимость газовой чувствительности (S) образцов №8, №9 |

||||||||||

|

|

и №10 к парам этилового спирта в воздухе (3000 ррm) |

|

|

||||||

|

|

|

|

(оригинальный) |

|

|

|

|

||

Известно, что в чистых пленках SnO2 без примеси Zn максимальная газовая чувствительность к парам этилового спирта в воздухе наблюдается при температуре порядка 330 оС и имеет величину 1,2 - 1,3 отн. ед.

Таким образом, многокомпонентные пленки (SnO2)x(ZnO)1-x с содержанием Zn(0,2 – 0,7) % ат. являются перспективными материалами для газовой сенсорики, которые позволяют снизить рабочие температуры сенсорных элементов и увеличить их чувствительность до 2,5 отн. единиц. Оптимальный состав пленок (SnO2)x(ZnO)1-x, перспективных для газовой сенсорики, содержит 0,55 % ат. цинка, что соответствует 1 % оксида цинка.

Пленки (SnO2)x(ZnO)1-x с содержанием ZnO в количестве от 0,4 до 1,5 % ат. обладают высоким электросопротивлением и являются перспективными материалами для газовой сенсорики.

Литература

1. Шматова Ю.В. Газочувствительные свойства нанокомпозита Sn-Zr-O / Ю.В. Шматова, С.И. Рембеза, Т.В. Свистова и др. // Вестник Воронежского государственного технического университета. – Воронеж: Изд-во «ВГТУ», 2010. – Т. 6. – № 1. – С. 16-19.

ФГБОУ ВО «Воронежский государственный технический университет»

S.I. Rembeza, T.V. Svistova, N.N. Kosheleva

NANOSTRUCTURED FILMS FOR GAS SENSORS

176

Thin films (SnO2)x(ZnO)1-x of various composition (x = 0,5 … 1) were prepared by AC ion-beam sputtering of ceramic targets made from pure powders SnO2 (99,97) and ZnO (99,97) by special disposition of targets along magnetron. Thin films SnO2 with Zn content from 0.2 to 14 at. % (according to data of microanalysis) was prepared. After annealing of samples on the air at 500 oC during several hours the surface morphology of the films were studied by atomic-force microscope, grain size were estimated, resistivity, films transparency and gap width in dependence on film composition was measured. The influence of films composition on their electrical resistivity and sensitivity to ethanol vapor in the air was investigated. Films composition suitable for gas sensors and transparent electronics applications was determined

Key words: multicomponent metal oxide films, element composition, surface morphology, transparence, electroresistivity, gas sensitivity

Federal State Budgetary Educational Institution of Higher Education «The Voronezh state technical University»

УДК 621.901

И.А. Горобец, Н.В. Голубов, Е.А. Боровенский

ТЕХНОСФЕРНЫЕ АСПЕКТЫ УВЕЛИЧЕНИЯ ЖИЗНЕННОГО ЦИКЛА ТРАНСМИССИЙ ИЗДЕЛИЙ МАШИНОСТРОЕНИЯ

Приведены особенности жизненного цикла изделия машиностроения. Снижение жизненного цикла изделия вредно влияет на экологию региона. Обосновано увеличение жизненного цикла редукторов изделий горно-металлургического комплекса. Приведены основные поломки зубчатых колес редукторов. Дан алгоритм восстановления зубчатых колес редукторов изделий

Ключевые слова: цикл жизненный, экология, редуктор, колесо зубчатое, восстановление, выбор, метод

Жизненный цикл (ЖЦ) изделий, в настоящее время глобализации экономики, является одним из камней преткновения получения дополнительной прибыли предприятиями и корпорациями. Так, уменьшение сроков эксплуатации изделий, в рамках ЖЦ, приводит к необходимости производства и приобретения потребителями новых изделий, для производственной или бытовой деятельности человека, организаций и предприятий. Другой особенностью современного бизнеса является сфера обслуживания изделия, при которой родился сервис в виде крупноузловой замены изношенных или поломанных элементов изделия. При этом, узлы изделия изначально проектируется таким образом, что бы в каждом узле находилось «слабое звено» - элемент с заниженными прочностными или износостойкими свойствами, непригодным к ремонтам, замена которого возможна только при замене всего узла изделия. В результате крупноузловой (а не поэлементной) замены бизнес сервиса имеет дополнительную прибыль, большую, в сравнении с заменой только элемента узла. Производитель от такого бизнеса тоже имеет дополнительную прибыль, поскольку для восстановления функционала изделия требуется приобретение не отдельного элемента, а целого узла в сборе. Однако, при таком подходе, каждое воспроизводство нового изделия требует затрат определенных ресурсов полезных ископаемых и сопровождается, безусловно, потреблением экологического ресурса планеты. Именно поэтому, продление жизненного цикла и межремонтного сервиса редукторов горно-металлургического машиностроения является актуальной задачей, как современного бизнеса, так и задачей сохранения экологического ресурса региона. Удлинение ЖЦ возможно за счет восстановления технических характеристик редукторов горных и металлургических машин за счет проведения ремонта составляющих деталей: валов, зубчатых колес и корпусной группы редукторов.

Исследованиями [1] установлены следующие статистические данные видов поломок: выкрашивание поверхностного слоя (20,8 %) и износ (9,5 %) зубчатых колес; износ (19,5 %), трещины (8 %) для деталей корпусной группы; износ шлицевых (55 %) соединений для валов. Исследованиями установлено, что большинство элементов редуктора остаются пригодными к повторному использованию или могут быть восстановлены до требуемого уровня качества. Использование методов восстановления поверхностей составляющих элементов

177

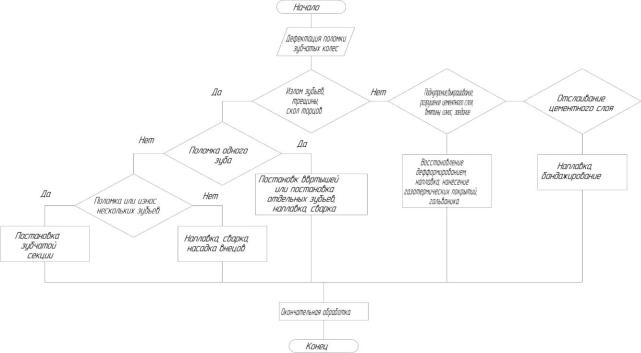

редукторов является эффективным методом продления ЖЦ, взамен покупки новых элементов или всего редуктора. Большинство деталей редукторов имеет остаточный ресурс и может быть использовано повторно после проведения сравнительно небольшого объема работ по их восстановлению. Восстановление редукторов является экономически выгодным вложением средств бизнеса, если необходимо продлить срок эксплуатации изделия, рис. 1. Затраты на ремонт редукторов составляют 30 % - 80 % от затрат на новое оборудование [1, 2]. Восстановительный ремонт имеет большое значение. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Большое количество деталей редукторов требуют капитального ремонта, в результате износа, усталости материала, механических и коррозионных повреждений [1]. Следует заметить, что лишь некоторые из этих деталей утрачивают работоспособность полностью и требуют замены. Большинство деталей имеет остаточный ресурс и может быть использовано повторно после проведения сравнительно небольшого объема работ по их восстановлению. Эффективность и время восстановления деталей на современном этапе производства возможно за ранее проектировать с помощью CALS технологий [3, 4].

Методы ремонта зубчатых колес редукторов, имеют свои особенности по сравнению с общими методами восстановления изделия. Основные повреждения зубчатых колес - изнашивание рабочего профиля зуба, скол части зуба, поломка одного или нескольких зубьев, трещины в зубчатом винце, спицах или ступице зубчатого колеса, выкрашивание, поднутрение рабочей части зуба, изнашивание посадочного отверстия, сопряженное со смятие шпонки или шлицов, вмятины на торцах зубьев. Восстановление таких поломок зубчатых колес как износ, поднутрение, выкрашивание, разрушение цементного слоя, вмятины и заеданий проводится несколькими методами такими как: наплавкой, нанесением газотермических покрытий, пластическим деформированием, а также методами гальванического восстановления

[5-7].

Излом, трещины и скол торцов зубьев зубчатых колес в основном происходит на одном или нескольких зубьев. Для восстановления в производстве часто используют методы наплавки (зуб наплавляется на изломанную поверхность с принудительным формированием слоя в охлаждаемой жидкости), постановка ввертышей или отдельных зубьев. При изломе нескольких зубьев возможен ремонт бандажированием или постановкой специальной зубчатой секции [7-9].

При ремонте зубчатых колес наплавкой изношенные или сломанные зубья стальных зубчатых колес наплавляют электродуговой или газовой сваркой. Зубья колес, изготовленные из легированных сталей, могут при наплавке закалиться, колеса — деформроваться, и на них могут образоваться трещины. Довольно часто производится наплавка зубьев, ацетиленокислородным пламенем с применением присадочного металла того же состава, что и ремонтируемое зубчатое колесо. Зубчатые колеса большого диаметра наплавляют газовым пламенем, погрузив их в ванну с водой, во избежание коробления колеса. Зубчатые колеса после наплавки зубьев подвергаются механической обработке. Наплавленные поверхности зубьев обрабатываются на фрезерных и зубофрезерных станках. Ремонт зубчатых колес при помощи ввертышей или при постановке отдельных зубьев возможен для тихоходных передач. Сломанные или изношенные зубья колес сострагивают или опиливают, а вместо них ставят ввертыши. Ремонт зубчатых колес с помощью бандажирования осуществляется в следующем порядке. Зубчатое колесо под насадку венца обтачивают на токарном станке. Обтачивание ведут с минимальными режимами резания. Венец насаживают на обточенный обод зубчатого колеса холодным или горячим способом, а затем его обтачивают и нарезают на нем зубья. При горячем способе венец нагревают так, чтобы он свободно садился на обод колеса.

Восстановление зубчатого сектора производят, закрепляя на нем новый зубчатый венец, который вырезают из предварительно нарезанного зубчатого колеса соответствующего модуля. Восстановление пластической деформацией происходит в таком порядке: колесо нагревают в ванне и подают к прессу, далее, отпресовывают за один ход пуансона. Затем дета-

178

ли загружают в печь, где их отжигают, остывшие детали моют, проводят их контроль и направляют на механическую обработку [6].

Изношенные зубья восстанавливают также нанесением покрытия газотермической обработкой. На зубчатое колесо после предварительной обработки наносятся газотермическое напыление. После нанесения покрытия проводятся окончательные операции для предания зубчатому колесу необходимых характеристик [6-9].

Рис. 1. Зависимости расходов владельца при реализации ЖЦ изделия: 1 – зависимость расходов, потраченных на эксплуатацию редуктора от времени; 2 – зависимость расходов,

потраченных на эксплуатацию редуктора от времени при покупке нового оборудования; 3 – зависимость расходов, потраченных на эксплуатацию редуктора от времени

при его ремонте (оригинальный)

Восстановление колес нанесением гальваническими методами ограничено, возможной величиной нанесения покрытий. Процесс нанесения гальванических покрытий состоит из предварительной механической обработки, затем производится защита мест, не подлежащих нанесению покрытий, затем окончательной механической обработки. Проанализировав основные поломки зубчатых колес редукторов и способы их восстановления, возможно, составить схему выбора метода восстановления, рис. 2. Последовательность выбора метода восстановления зубчатого колеса включает следующий информационный ряд (рис. 2):

1.Произошла поломка в редукторе и поломанным оказалось зубчатое колесо;

2.Дефектировка поломки;

3.Уточнение вида поломки: «излом зубьев, трещины, скол торцов».

3.1.При условии «Да» (поломка одного зуба), осуществляется ремонт зубчатого колеса постановкой ввертышей или постановка отдельных зубьев, а также наплавкой или приваркой зуба;

3.2.При условии «Нет» (поломка одного зуба), следует уcловие «поломка всех зубь-

ев»;

179

3.2.1.При условии «Да» (поломка всех зубьев), ремонт проводится: наплавкой и насадкой венцов (бандажированием);

3.2.2.При условии «Нет» (поломка всех зубьев), проводится ремонт постановкой зубчатой секции.

4. При условии «Нет» («вид поломки излом зубьев, трещины, скол торцов») происходит выбор условия вида поломки: «поднутрение, выкрашивание, разрушение цементного слоя, вмятины, износ, заедание».

4.1. При выборе условия «Да» (поднутрение, выкрашивание, разрушение цементного слоя, вмятины, износ, заедание), ремонт проводится: деформированием, наплавкой и нанесением газотермических покрытий на поверхность зуба;

4.2. При условии «Нет» (поднутрение, выкрашивание, разрушение цементного слоя, вмятины, износ, заедание) происходит выбор условия вид поломки: «отслаивание цементного слоя».

5. При условии «Да» (отслаивание цементного слоя), ремонт проводится: наплавкой и насадкой венцов (бандажированием);

6. После выбора метода ремонта проводиться окончательная обработка, колеса.

7. Результатом проведения восстановительных работ получается полностью готовая деталь с необходимыми технико-эксплуатационными характеристиками.

Рис. 2. Схема выбора метода восстановление зубчатого колеса (оригинальный)

Выводы. Разработанная схема выбора метода восстановления зубчатых колес редукторов изделий горно-металлургического комплекса, позволит увеличить ЖЦ изделия и благотворно влиять на экологическую составляющую региона. Дальнейшее уточнение схемы выбора и методики восстановления элементов редукторов позволит повысить эффективность технологий восстановления изделий.

Литература

1.Молдавский Л.А. Виды повреждений и долговечность трансмиссий горных машин

/Л.А. Молдавский, 3.Л. Финкельштейн, Б.А. Верклов. – М.: Недра, 1981. - 192 с.

180