Методическое пособие 760

.pdf

Поле допуска основного вала h. Посадки получают соединением различных отверстий с основным валом.

Шпонка в паз вала: в паз втулки

P9 ; N 9 ; H 9 ; Js9 ; D10 . h9 h9 h9 h9 h9

Для номинальных размеров менее 1 и свыше 3150 мм, а также для 9…12 квалитетов диапазона 1…3150 мм посадки образуют сочетанием полей допусков отверстий и валов одного квалитета:

Н6/р6; Н7/е7.

В 6…7 квалиттах при номиналах 1…3150 по технологическим соображениям рекомендуется поле допуска, отверстия выбирать на один квалитет грубее, чем поле допуска вала

Р7/к6; Е8/h7.

19.5. Предельные отклонения формы и расположения поверхностей

Форму детали принято характеризовать различными поверхностями, разделяемыми на номинальные и реальные.

Номинальная поверхность – это идеальная поверхность, форма которой задана чертежом. Реальная поверхность у детали образуется после изготовления (зависит от оборудования, технологии и т.п.) Реальная поверхность всегда отличается от номинальной на величину отклонения формы .

Зону ограниченную верхним и нижним предельными отклонениями называют полем допуска. Поле допуска характеризуется не только величиной, но и положением относительно номинального размера (нулевой линии). Поле допуска детали может располагаться выше, ниже, симметрично и не симметрично относительно нулевой линии. Если знак допуска в таблице отсутствует допуск описывается в технических требованиях.

189

|

|

|

Таблица 25.3 |

|

П/ |

Вид допуска формы |

|

||

п |

Обозначение |

|||

|

|

|||

1 |

Допуск прямолинейности |

|

||

|

|

|

|

|

2 |

Допуск плоскости |

|

||

|

|

|

|

|

3 |

Допуск круглости |

|

||

|

|

|

|

|

4 |

Допуск цилиндричности |

|

||

|

|

|

|

|

5 |

Допуск профиля продольного сечения |

|

||

|

|

|

|

|

|

|

|

Таблица 25.4 |

|

П/п |

Вид допуска расположения |

|

Обозначение |

|

|

|

|

||

1 |

Допуск параллельности |

|

|

|

|

|

|

|

|

2 |

Допуск перпендикулярности |

|

|

|

|

|

|

|

|

3 |

Допуск наклона |

|

|

|

|

|

|

|

|

4 |

Допуск соосности |

|

|

|

|

|

|

|

|

5 |

Допуск симметричности |

|

|

|

|

|

|

|

|

6 |

Позиционный допуск |

|

|

|

|

|

|

|

|

7 |

Допуск пересечения осей |

|

|

|

|

|

|

|

|

8 |

Суммарный допуск формы и распо- |

|

|

|

|

ложения |

|

|

|

|

радиального биения |

|

|

|

|

торцевого биения |

|

|

|

|

Допуск полного радиального биения |

|

|

|

|

Допуск полного торцевого биения |

|

|

|

Характер соединения деталей определяется взаимным расположением полей допусков деталей и называется посадкой. Различают посадки трех типов: с зазором, с натягом и переходные.

190

20. ЗУБЧАТЫЕ И ЧЕРВЯЧНЫЕ РЕДУКТОРЫ.

ОБЩИЕ СВЕДЕНИЯ

20.1. Зубчатые и червячные редукторы

Редуктором называется передача, смонтированная в отдельной закрытой коробке, называемой корпусом и предназначенная для снижения угловой скорости и, соответственно, повышения вращающего момента на ведомом валу.

Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий КПД, меньший износ, а также защиту от попадания в нее пыли и грязи. Во всех ответственных установках вместо передач назначают редукторы. Редукторы имеют исключительно широкое применение.

20.2. Классификация редукторов

Тип и конструкция редуктора определяются видом, расположением и количеством отдельных его передач (ступеней).

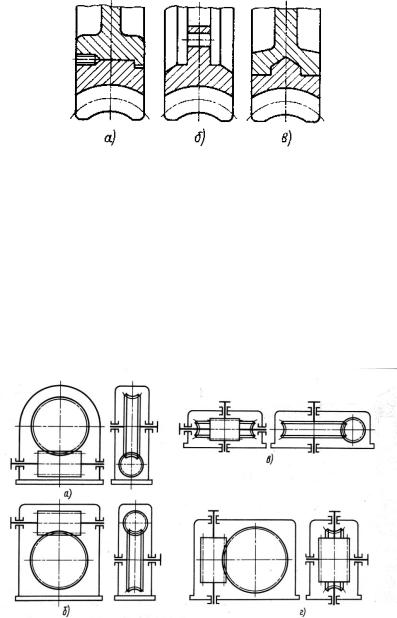

Самый простой зубчатый редуктор – одноступенчатый (цилиндрический (рис. а)). Используется при малых передаточных числах i ≤ 8 … 10, обычно i ≤ 6,3.

Двухступенчатый цилиндрический зубчатый редуктор (б) является наиболее распространенным (их потребность оценивается в 65 %). Для них наиболее характерны числа i = 8-40.

Трехступенчатые редукторы (в) применяются при больших передаточных числах. Однако имеется тенденция замены их более компактными планетарными редукторами.

Конические зубчатые редукторы применяются в том случае, когда быстроходный тихоходный валы должны быть взаимно перпендикулярны (l). Обычно передаточное число таких редукторов невелико i ≤ 6,3. При i >12,5 применяют коническо-

цилиндрические редукторы (ж).

191

Рис.20.1. Зубчатые редукторы

Для улучшения работы наиболее нагруженной тихоходной ступени (T) используются редукторы с раздвоенной быстроходной ступенью (г). Для создания равномерной нагрузки обеих зубчатых пар быстроходной ступени, их делают косозубыми, причем, одну пару правой, а вторую – левой. Зубчатые колеса на тихоходном валу располагаются симметрично. При этом деформация вала (Т) не вызывает существенной концентрации нагрузки по длине зубьев. Это положительное явление. Такие редукторы получаются на 20% легче, чем по обычной развернутой схеме (в).

192

Соосные редукторы (д) применяют с целью уменьшения длины корпуса или других конструктивных особенностей привода.

Мотор-редукторы представляют собой компактные агрегаты, в которых редуктор и мотор монтируются в одном корпусе. В большинстве случаев мотор-редукторы имеют зубчатые передачи. Они более экономичны, чем тихоходные электродвигатели, имеют более высокий КПД. Но из-за сложности конструкции мотор-редукторы применяются редко.

Одноступенчатые червячные редукторы наиболее распространены. Диапазон передаточных чисел: U = 8-63. При больших значениях "U" применяют двухступенчатые червячные редукторы или комбинированные зубчато-червячные. Редукторы выполняются со следующим расположением червяка

ичервячного колеса:

-с нижним расположением червяка (под колесом) – применяются при окружных скоростях червяка V ≤ 5 м/c; смазка – окунанием червяка, допускают передачу большой мощности по критерию нагрева (а).

-с верхним расположением червяка (червяк над колесом)

– применяются в быстроходных передачах; смазка осуществляется окунанием колеса (б).

-червяк с горизонтальной осью, сцепляющейся с колесом, имеющим вертикальную ось (в).

-червяк с вертикальной осью, расположенный сбоку колеса. Колесо имеет горизонтальную ось (г).

Две последних конструкции применяют ограниченно, в связи с трудностью смазки подшипников вертикальных валов

20.3. Расчет основных конструктивных параметров редукторов

Для удобства сборки корпус редуктора выполняется составным – основание и крышка. Основание с помощью лап или пояса крепится к фундаменту или раме. Для точной установки крышки на основание корпуса пользуются коническими штифтами.

193

Корпус редуктора должен быть прочным и жестким, т.к. его деформации могут вызвать перекос валов и неравномерное распределение нагрузки по длине зубьев. Для повышения жесткости корпуса его усиливают наружными или внутренними ребрами.

Корпусы редукторов обычно выполняют литыми из серого чугуна (СЧ 15-32/ СЧ 18-36) средней прочности. Для передачи больших мощностей или ударных нагрузок корпусы отливают из высокопрочного чугуна или стали. В индивидуальном и мелкосерийном производствах корпусы редукторов изготавливают сварными из листовой стали.

Основные размеры корпуса – длина, ширина и высота – применяются в зависимости от размеров зубчатых колес. Другие размеры находятся по империческим формулам. Например, толщина (δ) стенок чугунных литых оснований корпуса равна:

24 M 6 мм.

M 6 мм.

Толщина стенок крышек:

δK = 0,9δ.

где: М – момент на тихоходном валу, 10 Н·м Диаметры болтов крепления крышки:

d 3  20M 10 мм.

20M 10 мм.

Диаметры фундаментных болтов:

dФ 3  40M 12 мм.

40M 12 мм.

Толщина фундаментных лап:

SФ=1,5dФ.

Ширина пояса или лап для расположения болтов принимается из соотношения:

bП = (2,1 … 2,5)d.

d – диаметр болта данного пояса.

Рекомендуемый ряд крутящих моментов на тихоходных валах редукторов в соответствии с проектом международного

194

стандарта составляет по нормальному ряду чисел со знаменателем 2 в диапазоне 1-125 Н·м и со знаменателем 1,41 в диапа-

зоне 125–1000000 Н·м.

Передаточные числа редукторов выбирают по нормальному ряду чисел со знаменателем 1,25 (1-й предпочтительный ряд) или со знаменателем 1,12 (2-й ряд) (ГОСТ )

Межосевые расстояния быстроходной (αWБ) и тихоходной (αWT) ступеней двух и трехступенчатых редукторов зубчатых цилиндрических должны соответствовать ГОСТ

Валы, как правило, подвергают улучшению до твердости НВ 270 – 300. Валы d ≤ 80 мм допускается изготавливать из стали 45; диаметром d = 80-125 – из стали 40X; а валы d = 125 – 200 мм – из стали 40ХН; 35ХМ. Тихоходные валы имеют выходной конец, в котором напряжения кручения составляют около 28 МПа концы валов целесообразно выполнять коническими.

Опоры валов редукторов ВЫПОЛНЯЮТСЯ в виде подшипников качения. Обычно в опорах устанавливается по одному подшипнику качения. При малых и средних нагрузках применяют шарикоподшипники, при средних и больших – роликоподшипники. В редукторах с шевронной передачей быстроходный вал передачи устанавливают на плавающих, обычно, цилиндрических роликоподшипниках. Это обеспечивает самоустановку вала по оси и одинаковую нагрузку полушевронов.

В редукторах с конической передачей для лучшей фиксации зубчатых колес в осевом направлении валы передачи рекомендуется устанавливать на радиально-упорных, чаще конических роликоподшипниках.

Смазка зацепления при V ≤ 12,5 м/c рекомендуется картерная (окунанием). Емкость масляной ванны назначают из расчета 0,35 – 0,7 литра на I кВт передаваемой мощности (большие значения – при большей вязкости масла и наоборот). Зубчатые колеса следует погружать в масло на глубину 3-4 модуля. Тихоходные колеса (2-й и 3-й ступени) при необходимости допустимо погружать на величину до 1/3 диаметра колеса. В редукторах с быстроходными передачами применяют струйную или циркуляционную смазку, осуществляемую под давлением. Масло, прока-

195

чиваемое насосом, проходит через фильтр и при необходимости через охладитель, а затем поступает к зубьям через трубопровод и сопла. При окружной скорости V ≤ 20 м/c для прямозубых передач и при V ≤ 50 м/с для косозубых масло подается непосредственно в зону зацепления. При V > 50 м/c (V > 20 м/c) , во избежание гидравлического удара, масло подается раздельно на шестерню и колесо и на некотором расстоянии от зоны зацепления.

Смазка подшипников редуктора при V > 4 м/c может осуществляться тем же маслом, что и зубчатых колес, путем разбрызгивания масла. При V < 4 м/с предусматривается самостоятельная (консистентная) смазка. При больших скоростях и нагрузках на подшипники предусматривается смазка под давлением, осуществляемая от общей системы.

Расчет зубчатого редуктора состоит из расчета его элементов – передач, валов, шпонок, подшипников. Для редукторов большой мощности производится тепловой расчет. При расчете зубчатых передач редукторов, выполненных в виде самостоятельных агрегатов, основные параметры этих передач должны быть согласованы с соответствующими ГОСТ.

Червячные колеса с целью экономии цветных металлов выполняются с венцом из антифрикционных материалов и стальным или чугунным центром.

-бандажированная конструкция, в которой бронзовый обод (венец) посажен на стальной центр с натягом. Рекомендуется легкопрессовая реже прессовая посадки. Чтобы исключить возможность сдвига венца, ввертывают в стыкуемые поверхности винты. Конструкция применяется для колес относительно небольших размеров и ненапряженных в тепловом отношении (рис. 25.2).

-болтовая конструкция, в которой бронзовый венец, выполненный с фланцем, прикрепляется болтами к ступице колеса. Применяется для колес больших и средних диаметров.

-биметаллическая конструкция, бронзовый венец, который отлит в форму с предварительно вставленным в нее центром. Конструкция наиболее рациональна и применяется в редукторах серийного производства.

196

Рис.20.2. Типовые конструкции зубчатых венцов червячных колес

В червячных передачах, как правило, применяются подшипники качения.

Смазка червячных передач с нижним расположением червяка (рис. 20.3) осуществляется окунанием. Уровень масла таков, чтобы погружался в масло на глубину, близкую к высоте витка. Если червяк расположен сверху, то уровень масла роли не играет (при средних и небольших скоростях). В быстроходных передачах этого типа применяют циркуляционную – принудительную смазку.

Рис.20.3. Схемы червячных редукторов: с нижним (а); с верхним (б); с боковым расположением червяка (в, г)

197

21. ВАЛЫ И ОСИ

21.1. Общие вопросы

Вращающиеся детали (шкивы, зубчатые колеса) машин устанавливаются на осях или валах, которые обеспечивают постоянное положение их оси вращения.

Оси – детали машин, которые служат лишь для поддержания вращающихся на них деталей. Они не передают полезного крутящего момента и работают только на изгиб.

Валы в отличие от осей не только поддерживают вращающиеся детали, но и передают по всей длине или на отдельных участках крутящий момент.

Как и оси, валы передают на опоры силы, возникающие в передачах (например, силы в зацеплении зубчатых колес и т.д.), при этом они подвержены действию изгибающих моментов.

Некоторые валы не поддерживают вращающиеся детали (карданные валы автомобилей, валки прокатных станков и др.) поэтому работают только на кручение.

21.2. Классификация валов и осей

Оси представляют собой прямые вращающиеся или неподвижные стержни.

Валы подразделяются:

а) по назначению – валы передач, на которых устанавливаются зубчатые колеса, звездочки, муфты и др. детали передач и коренные валы, несущие кроме деталей передач рабочие органы машин – колеса или диски турбин, кривошипы, маховики и др.

б) по форме геометрической оси – прямые и коленчатые. в) по форме сечений – гладкие, шлицевые и профильные. Прямые валы подразделяются на валы постоянного диаметра (трансмиссионные, судовые); валы ступенчатые (большинство валов); валы с фланцами для соединения по длине, а

также валы с нарезанными шестернями или червяками.

198