Методическое пособие 760

.pdf

Концентрация нагрузки по длине зуба в основном вызывается деформациями червяка, вала колеса и др.

Теоретический коэффициент Kβ выражается следующей зависимостью в условиях отсутствия приработки

3

K 1 Z2 ,

где: θ – коэффициент деформации червяка зависящий от Зубья червячного колеса способны прирабатываться. При

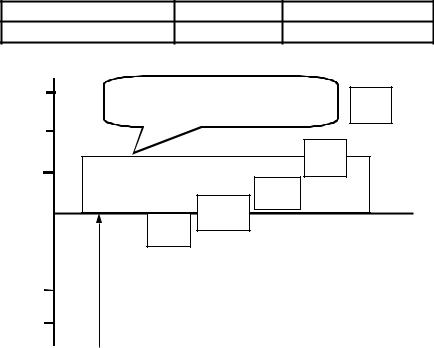

постоянной нагрузке наблюдаются полная приработка и концентрация напряжений отсутствует. При переменной нагрузке частичная приработка и зубья получают бочкообразность. Тогда коэффициент К определится:

3

K 1 Z2 1 x ,

|

M |

ср |

|

M n |

|

x |

|

|

|

i iоо |

, |

|

|

|

|||

|

M max |

|

M max N |

||

N  Tu nu ; nuоо Tu nu ,

Tu nu ; nuоо Tu nu ,

где Mu, Tu, u – соответственно: крутящий момент, время работы в часах и частота вращения (об/мин) при режиме "u".

Mmax – максимальный длительно действующий момент. При постоянной нагрузке x = 1 и Kβ = 1, коэффициент KV

определяется качеством изготовления и скоростью вращения. При точном изготовлении и V ≤ 3 м/c принимают КV = 1. Обычно Kβ = 1 … 1,3.

Допускаемые номинальные напряжения изгиба для бронзовых червячных колес при работе зубьев одной стороны (нереверсивная передача) определяется зависимостью:

|

|

106 |

, |

|

u |

n |

|

NE |

|

|

|

|

|

|

где: [ζ]u – исходные допускаемые напряжения при 106 или 107 циклов нагружений:

179

0 |

0,25 T 0,08 B , |

u |

здесь: ζТ и ζВ – расчетные пределы текучести и прочности бронзы при растяжении.

Например, для Бр ОФ 10-1 при отливе в песок ζТ = 120

МПа и ζВ = 200 МПа.

NE – эквивалентное число циклов нагружений:

|

M i |

9 |

|

NE 60 |

niTi , |

||

M max |

|||

|

|

здесь: Mu, nu, Tu – момент, частота вращения колеса в мин. и время работы в часах при режиме “u”.

Mmax – максимально длительно действующий момент, по которому ведется расчет.

При реверсивной передаче, когда зубья работают обеими сторонами, формула принимает вид:

|

0 |

9 |

106 |

, |

Rn |

Rn |

|

NE |

|

|

|

|

|

где: [ζ]Rn = 1,6 ζb.

Допускаемые контактные напряжения для червячных колес из бронз средней прочности выбирают из условия сопротивления материала поверхностной усталости.

|

|

|

|

|

|

0 |

8 |

107 |

, |

|

|

|

|

|

H |

|

H |

NE |

|||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

где: |

0 |

0,75...0,9 |

b – допускаемое исходное напряжение |

|||||||

H |

||||||||||

при 107 циклов нагружения; |

|

|

|

|

|

|||||

|

- эквивалентное число циклов нагружений: |

|||||||||

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

Mu |

|

|

7 |

|

|

|

N |

E |

60 |

|

|

|

n T |

25 10 . |

|

|

|

|

|

|

||||||

|

|

|

|

M max |

u u |

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

180 |

|

|

|

|

18.8. Тепловой расчет червячных передач

Червячные передачи работают с большим тепловыделением. Если масло нагреется до температуры, превышающей допустимую [t]max ≈ 95°, то оно теряет защитную способность и приводит к опасности заеданий в передаче. Расчет проводят на основе теплового баланса, т.е. приравнивают тепловыделения теплоотдаче.

Количество тепла (ккал/час), выделяющееся в непрерывно работающей червячной передаче равно:

|

Q |

|

860 1 |

N1 . |

|

|||

Максимальное количество тепла, отводимое корпусом |

||||||||

передачи находится из соотношения: |

|

|

|

|||||

Q |

K |

T |

[ t ] |

max |

t |

0 |

S 1 |

, |

1max |

|

|

|

|

|

|||

где: η – КПД червячной передачи,

N1 – передаваемая мощность, KBт, KT – коэффициент теплоотдачи

KT = 10 …16 ккал/м2

t0 – температура окружающего воздуха, °С,

S – свободная поверхность охлаждения корпуса передачи (плюс 50 % поверхности ребер), м2.

ψ – коэффициент, учитывающий теплоотвод в фундаментную плиту или раму ψ ≈ 0,3.

Приравнивая левые части уравнений /на основе теплового баланса: Q = Q1max, после преобразований можно получить рабочую температуру масла или мощность, длительно передаваемую передачей при условии, что температура масла в редукторе не превышает допустимой:

t t |

|

860 1 N1 |

, |

||

0 |

KT |

1 |

|||

|

|

||||

|

|

|

|||

или:

181

N1 |

KT t max |

t0 |

1 |

. |

860 1 |

|

|

||

|

|

|

|

Если t > [t]max, т.е. Q > Qmax, то должен быть предусмотрен отвод избыточного тепла Q – Q1max. Это достигается оребрением редуктора, искусственной вентиляцией, змеевиками с охлаждающей жидкостью в масляной ванне и др. охлаждающими устройствами.

Если передача работает с перерывами и время непрерывной работы и паузы малы по сравнению с временем разогрева передачи до установившейся температуры, то расчет можно вести по тем же зависимостям, что и при постоянном режиме, но по среднему количеству тепла, выделяющемуся за единицу времени, тогда, в формулы вместо Q подставляют

Q Tp ,

Tобщ

где: ТР – время работы, Тобщ – общее время: время работы (Тр) плюс время пауз за

один цикл работы передачи или, например, за 1 час.

Для передач, работающих с длительными остановками, во время которых они успеют остыть, расчетом определяют время "Т" непрерывной работы до приобретения маслом предельно допустимой температуры.

19.ПОНЯТИЕ О СИСТЕМЕ ДОПУСКОВ И ПОСАДОК

19.1.Понятие о взаимозаменяемости

При производстве, эксплуатации и ремонте изделий особое значение имеет принцип взаимозаменяемости. Взаимозаменяемость – это свойство конструкции, составной части изделия, обеспечивающее возможность ее применения вместо другой без дополнительной доработки… Патроны, болты, чайки – примеры полной взаимозаменяемости.

182

Имеет место также групповая взаимозаменяемость. При групповой взаимозаменяемости изготовленные детали сортируют по размерам на несколько групп (допуски деталей в каждой группе уменьшаются). Затем производят сборку изделия из деталей в пределах одной группы. Такая групповая взаимозаменяемость (селективная сборка) широко применяется в шарикоподшипниковой промышленности. При сборке изделий высокой точности этот метод является единственно экономически целесообразным методом обеспечения требуемой точности.

Метод регулирования предполагает сборку с регулирование положения или размеров определенной детали, называемой компенсатором.

Взаимозаменяемость базируется на стандартизации. Допуски и посадки нормируются стандартом ЕСДП – «Единая система допусков и посадок» (ГОСТ 25346-82). Допуски и посадки указывают на чертежах. На их основе разрабатывают технологические процессы изготовления и контроля.

19.2. Допуски размеров, посадок

На рабочем чертеже в первую очередь проставляют габаритные, присоединительные, посадочные, номинальные размеры, предельные отклонения размеров, условные обозначения полей допусков и квалитеты.

Номинальный размер определяет конструктор расчетным или конструктивным путем и назначает из нормального ряда линейных размеров (ГОСТ 6636-69), который ограничивает число применяемых размеров (качество режущего и мерительного инструмента), удешевляя производство.

Обработать деталь точно по номинальному размеру невозможно из-за многочисленных погрешностей, влияющих на процесс обработки. Размеры обработанной детали всегда отличаются от номинального, по этому их ограничивают двумя предельными размерами: на и большим Dmax (отв); dmax (вал) и наименьшим Dmin; dmin (вал). Деталь является годной, если ее

действительный размер:

183

dmin d dmax

На чертеже вместо предельных размеров указывают номинал и два предельных отклонения

d |

0 ,021 |

мм. |

D |

0 ,02 |

0 ,002 |

0 ,005 |

Отклонение – это алгебраическая разность между размером (действительным, предельным) и номиналом.

Одно из предельных отклонений называют верхним ЕS (es), второе – нижним EI(ei) [отв. (вал)].

0 |

TD |

|

|

|

|

|

|

|

TD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ES |

|

|

|

|

|

|

|

|

TD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

min |

|

max |

|

|

) |

EI |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

min |

|

|

|

max |

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

D |

|

D |

|

D |

|

номинал |

D |

|

|

D |

|

||||

|

|

|

|

|

|

|

( |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ES |

TD |

|

|

EI

Нулевая линия

Рис. 19.1. Расположение полей допусков отверстия (в обозначении вала используются строчные буквы)

Зону ограниченную верхним и нижним предельными отклонениями называют полем допуска. Поле допуска характеризуется не только величиной, но и положением относительно номинального размера (нулевой линии). Поле допуска детали может располагаться выше, ниже, симметрично и не симметрично относительно нулевой линии.

Характер соединения деталей определяется взаимным расположением полей допусков деталей и называется посад-

184

кой. Различают посадки трех типов: с зазором, с натягом и переходные.

|

|

TD |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

EI=0 |

|

|

|

|

ES |

|

|

|

0 |

|

|

|

|

|

|

0 |

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

es |

|

|

|

|

||

|

|

|

|

|

|

|

ei |

max |

|

|

|

D(d) |

|

|

|

|

|

S |

|

||

|

|

|

|

|

|

|

||||

|

|

Td |

min |

|

|

|||||

|

|

S |

|

|

||||||

|

|

|

|

|

Td |

|

|

|

|

|

es

0

D(d)

min |

|

max |

N |

ei |

N |

TD

Рис. 19.2. Соединение деталей с зазором (а), с натягом (б)

Зазор S – разность размеров отверстия и вала до сборки, когда размер отверстия больше размера вала.

Посадка с зазором обеспечивает гарантированный зазор в соединении (подшипники скольжения), когда поле допуска отверстия расположено над (выше) поля допуска вала. Посадка характеризуется наибольшим Smax и наименьшим Smin зазорами.

Натяг N – разность размеров вала и отверстия, когда вал больше отверстия. При посадке с гарантированным натягом поле допуска отверстия расположено под полем допуска вала (со-

185

единения с натягом, запрессовка и температурная сборка) – характеризуется максимальным Nmax минимальным натягом Nmin.

Переходная посадка возникает, когда поля допусков перекрываются частично или полностью. В этом случае в соединении возможны как зазоры, так и натяги.

Чем меньше поля допусков и колебания зазоров и натягов, тем выше точность посадки.

Td

0

D(d) |

|

TD |

|

max |

|

|

|||

|

|

N |

||

|

|

|

||

|

|

|

|

|

Smax

Рис. 19.3. Соединение деталей по переходной посадке

19.3. Квалитеты

Класс (уровень) точности в ЕСДП называется квалитетом. Всего стандартом установлено 19 квалитетов.

01, 0,1 – предусмотрены для оценки точности плоскопараллельных концевых мер длины;

2, 3, 4 – для оценки гладких калибров – пробок и калибров – скоб;

5,6 – высокоточные соединения (авиация, вертолеты, прецизионные станки);

7,8 – наиболее распространены в машиностроении; 9 – детали ПТЧ, с/х машины, текстильные; 10-12 – соединение литых деталей; 13-17 – для свободных размеров.

IT6 – допуск квалитетов.

186

19.4. Система отверстия и система вала

Посадки в системе отверстия – получают с одним основным отверстием, поле допуска которого (для данного квалитета) постоянно для всей совокупности посадок.

Таблица 19.1 Наименование полей допусков валов в системе отверстия

a b c cd d e ef f fg |

h js k m n |

|

p r s t u v x y z |

|

Посадки с зазором |

Переходные |

Посадки с натягом |

||

Поле допуска основного отверстия H. |

|

|||

мкм |

|

|

|

|

+30 |

Основное отверстие, |

s6 |

||

|

|

поле допуска |

|

|

|

|

|

|

|

+20 |

|

|

|

|

+10 |

|

|

|

n6 |

|

|

|

19.1. ES |

|

|

H |

|

|

|

|

k6 |

|

=+15 |

|

|

|

|

||

0 |

|

js6 |

|

|

|

h6 |

|

|

|

-10 |

|

D(d)=10 |

|

|

|

||

|

|

f6 |

|

|

|

|

|

-20 |

|

|

|

|

|

|

|

-30 |

|

|

|

Рис. 19.4. Образование посадок в системе отверстия Отверстие – основной элемент системы.

1)Посадки получают соединением различных валов с ос-

новным отверстием.

2)Поле допуска основной детали соединения всегда на-

правлено «в тело» этой детали.

В практике машиностроения предпочтение (размеры более 1 мм) отдается системе отверстия, поскольку его точно изготовить и изменить значительно труднее и дороже, чем вал того же размера.

187

В тех случаях, когда посадку экономически выгоднее получить за счет различных размеров отверстия при постоянном поле допуска вала, применяют систему вала.

–подшипники качения в корпус (стандартные детали)

–шпонки призматические и сегментные (шпонка одна, а посадки на вал и втулку разные за счет полей допусков вала и втулки).

мкм

+30

+20

+10

0

-10 -20 -30

D(d)=10

F7

|

|

|

H7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

es =0 |

|

h6 |

|

|

|

Js7 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

M7 |

|

|

|

|

|

ei = -9 |

||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

N7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основной вал, |

|

|

|

S7 |

|

||||||||

|

|

|

|

поле допуска |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 19.5. Образование посадок в системе вала |

– |

для отверстий малого диаметра (d 1 мм), когда вал |

точно обработать труднее, чем отверстие |

|

– |

для длинных валов, особенно, когда на отдельных |

участках вала одного номинального размера необходимо поместить несколько деталей с разными посадками.

Таблица 19.2 Наименование полей допусков отверстий в системе вала

A B C C D D E F G H Js K M N P R S T U V X Y Z

Посадки с зазором Переходные Посадки с натягом

188