Методическое пособие 660

.pdf

Поверхности на заготовках, образующиеся после снятия слоя металла в результате обработки резанием, называют обработанными поверхностями.

Промежуточную поверхность, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, принято называть поверхностью резания.

5.2. Конструктивные элементы режущего инструмента

Токарные резцы и металлорежущие инструменты всех других видов имеют присоединительную часть в виде державки или корпуса, с помощью которой они крепятся на металлорежущих станках, и режущую часть, с помощью которой осуществляется процесс срезания стружки. Элементы токарного резца показаны на рис. 23.

Рис. 23. Элементы токарного резца:

а) элементы резца I - режущая часть; II - присоединительная часть. 1 - передняя поверхность; 2 - главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 - главная режущая кромка; 5 - вспомогательная режущая кромка; 6 - вершина резца. б) современный резец

с пластиной 7 из эльбора

70

Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев). Каждый режущий элемент имеет переднюю поверхность 1 и одну или несколько задних поверхностей, из которых одна называется главной задней поверхностью 2, а остальные - вспомогательными задними поверхностями 3 (рис. 23).

Передняя поверхность обращена по ходу относительного рабочего движения в сторону срезаемого слоя на обрабатываемой заготовке. По передней поверхности перемещается образовавшаяся при резании стружка. Главная задняя поверхность обращена в сторону поверхности резания, а вспомогательная задняя - в сторону обработанной поверхности.

Передняя и главная задняя поверхность, взаимно пресекаясь, образуют главную режущую кромку, а передняя и вспомогательная задняя поверхность -вспомогательную режущую кромку.

Точка пересечения главной и вспомогательной режущих кромок носит название вершины режущей части (резца). Режущие кромки и примыкающие к ним контактные поверхности на передней и задней поверхностях лезвия в поперечном сечении имеют форму клина.

Элементы резания при точении

К элементам резания при точении относятся: скорость резания, глубина резания и подача (рис.24).

Скоростью резания V называется величина перемещения поверхности резания относительно режущей кромки в единицу времени в процессе осуществления движения резания.

При токарной обработке, когда обрабатываемая заготовка диаметром D вращается с некоторым числом оборотов n в минуту, скорость резания будет изменяться по длине режущей кромки.

71

Рис. 24. Элементы резания или точения:

а) продольное точение; б) поперечное точение

Однако в расчетах скорости резания принимается ее максимальное значение, определяемое по формуле

= |

|

минм |

= |

|

60 м/с, |

(2) |

|

|

где D - наибольший диаметр поверхности резания в мм; n - частота вращения заготовки в об/мин.

При токарной обработке различают продольное точение, когда резец перемещается в направлении, параллельном оси заготовки, и поперечное точение, когда резец перемещается в направлении, перпендикулярном оси вращении заготовки.

В случае поперечного точения, когда резец перемещается к центру или, наоборот, от центра к периферии, скорость резания при постоянном числе оборотов переменна. Она имеет наибольшее значение у периферии и равна нулю в центре. Однако и в этом случае в расчет принимается

72

максимальная скорость резания, соответствующая диаметру D.

Величина подачи S при точении определяется перемещением инструмента за один оборот заготовки S мм/ об. В ряде случаев бывает необходимо знать величину минутной подачи SM. Между S и SM существует зависимость S = S • n мм/мин, где n - число оборотов заготовки в минуту.

Глубина резания t - величина срезаемого слоя за один проход, измеренная направлении перпендикулярном к обработанной поверхности.

= ( − )/2, мм |

(3) |

Глубина резания при продольном точении представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода инструмента (3).

5.3. Процесс образования стружки

Основоположниками науки о резании металлов являются русские ученые И.А. Тиме, К.А. Зворыкин и Я.Г. Усачов. И.А. Тиме показал, что процесс образования стружки происходит по элементам.

В начальный момент процесса резания, когда движущийся резец под действием силы резания вдавливается в металл, в срезаемом слое возникают упругие деформации. При движении резца они, накапливаясь по абсолютной величине, переходят в пластические. В плоскости, перпендикулярной к траектории движения резца возникают нормальные напряжения, а в плоскости, совпадающей с траекторией движения резца – касательные.

73

Таким образом, в прирезцовом слое материала заготовки возникает сложное упругонапряженное состояние.

Срезаемый слой находится под действием давления резца, касательных и нормальных напряжений.

Сложное упругонапряженное состояние металла приводит к пластической деформации, а рост пластической деформации - к сдвиговым деформациям, т.е. к смещению отдельных объемов металла относительно друг друга.

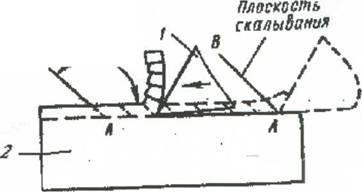

Рис. 25. Схема образования стружки:

1 - резец; 2 - заготовка

Когда напряжения превысят силу внутреннего сцепления частиц металла, происходит сдвиг элемента стружки. При дальнейшем движении резца таким же образом отделяются второй и последующие элементы стружки. Плоскость АВ, по которой происходит скалывание отдельных элементов стружки, принято называть

плоскостью скалывания или сдвига. При этом угол θ между направлением движения резца и плоскостью скалывания называют углом скалывания или сдвига. Он равен ≈30° и не зависит от угла резания δ.

74

Типы образующихся стружек

В зависимости от условий обработки стружка может быть различных типов:

а) сливная стружка; б) стружка скалывания; в) стружка надлома.

Рис. 26. Виды стружки:

а) стружка скалывания; б) сливная стружка; в) стружка надлома

Сливная стружка образуется при резании пластичных металлов и представляет собой ленту с гладкой прирезцовой стороной. На внешней стороне ее видны слабые пилообразные зазубрины.

Стружка скалывания (суставчатая), образуется при резании металлов средней твердости, представляет собой лепту с гладкой прирезцовой стороной, на внешней стороне ярко выраженные зазубрины, а на боковой поверхности отчетливо видны плоскости скалывания между отдельными элементами. Элементы этой стружки имеют менее прочную связь, поэтому стружка послеобразования нескольких за-

75

витков обычно обламывается под действием собственного веса.

Стружка надлома (элементная) образуется при резании хрупких металлов и неметаллических материалов. Связь между отдельными элементами практически отсутствует.

Вид образующейся стружки зависит от физикомеханических свойств металла обрабатываемой заготовки, режима резания, геометрических параметров режущего инструмента, применяемых в процессе резания СОЖ.

Тепловые явления при резании

Одним из физических процессов, сопровождающих стружкообразование и разрушение материала при резании, является тепловыделение. Практически вся механическая работа, затрагиваемая на срезание припуска с заготовки, превращается в тепло. Теплота генерируется в результате упругопластического деформирования материала заготовки в зоне стружкообразования, трения стружки о переднюю поверхность лезвия инструмента, трения задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки.

В зависимости от технологического метода и условий обработки стружкой отводится 25 — 85 % всей выделившейся теплоты, в заготовку уходит 10 -15 %, в инструмент 2 - 8 % и около 1 % в окружающую среду.

Теплообразование отрицательно влияет на процесс резания. Нагрев режущего лезвия может доходить до 800 - 1000 ° С. Это вызывает структурные изменения в металле, снижается твердость инструмента и, соответственно, теряются режущие свойства.

Сила резания

В процессе резания на лезвие инструмента действуют силы сопротивления перемещению его по траектории отно-

76

сительного рабочего движения. Результирующая этих сил называется силой резания.

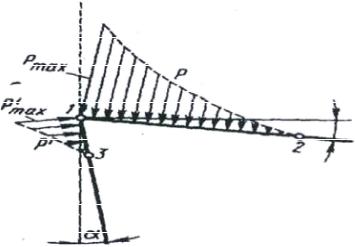

Взаимодействие режущего инструмента с обрабатываемым материалом осуществляется через контактные площади, расположенные на задней поверхностях режущего лезвия. Обрабатываемый материал, оказывая сопротивление рабочему движению инструмента, воздействует на контактные площадки неравномерно распределенной нагрузкой. Закон распределения давления по передней и задней поверхностям выглядит следующим образом.

Рис. 27. Распределение давления на передней и задней поверхности

На передней поверхности наибольшее давление Рmaх действует вблизи главной режущей кромки (точка 1, рис.27). По мере удаления от нее давления Р убывает, и в точке 2, в которой прекращается контакт сбегающей стружки с лезвием, давление равно 0. Ширина 1-2 контактной площадки при образовании хрупких материалов, например

77

чугуна, равна или немного больше толщины срезаемого слоя. При обработке пластичных материалов ширина контактной площадки в 1,5 ... 3 раза больше толщины срезаемого слоя. На заднюю поверхность лезвия также действует неравномерно распределенная нагрузка на Р'.

Для решения практических задач, распределенную нагрузку на лезвие заменяют эквивалентной по значению и направлению действия результирующей силой резания Р. Для удобства расчетов результирующую силу Р раскладывают на составляющие. Для этого вводят систему координат. Ось X располагается горизонтально и параллельна оси вращения обрабатываемой заготовки; ось Z вертикальна и направлена вниз. Вектор равнодействующей силы Р может быть проецирован на оси X, Y, Z. Проекция силы Р на ось X называется осевой составляющей силы резанья.

Рис. 28. Силы, действующие на резец

Осевая составляющая Рос равна сопротивлению обрабатываемого материала врезанию резца в направлении подачи S и действующих в этом направлении сил трения. Зна-

78

чение осевой составляющей Рос необходимо знать при расчетах на прочность опор и механизма подач станка. Проекция силы Р на ось Y называется радиальной составляющей Р силы резания.

Она изгибает обрабатываемую заготовку в горизонтальной плоскости, что может служить причиной снижения точности обработки длинных заготовок, а также вызывает нежелательные вибрации.

Проекция силы Р на ось Z называется вертикальной или главной составляющей Р силы резания. Если точка приложения равнодействующей линии на высоте оси вращения заготовки, то направления вертикальной составляющей Р и вектора окружной скорости заготовки совпадают. Вертикальная составляющая силы резания Р равна суммарному действию сил сопротивления металла срезаемого слоя пластической деформации стружкообразования, разрушения, связанного с образованием новых поверхностей, изгиба стружки и сил трения, действующих в направлении оси Z.

Мощность процесса резания

Для разрушения материала срезаемого слоя и превращения его в стружку необходимо затратить некоторое количество энергии и произвести работу резания. Мощность, непосредственно затрачиваемая на осуществление процесса резания, называется эффективной мощностью и обозначается Ne. Если при резании направления действующей силы резания Р и скорости резания V совпадают, то:

= 60∙ ∙ |

(5) |

Если выразить Р в килоньютонах, а V м/мин., то получим единицу мощности - киловатт.

79