- •Оглавление

- •1. Монтаж полупроводниковых кристаллов к основаниям корпусов 10

- •2. Бессвинцовая пайка в технологии производства ппи 57

- •3. Проволочный монтаж в производстве ппи 102

- •4. Групповой монтаж в технологии производства ппи 184

- •5. Контроль качества внутренних соединений ппи 218

- •Введение

- •1. Монтаж полупроводниковых кристаллов к основаниям корпусов

- •1.1. Пайка кристаллов

- •Оборудование для монтажа кристаллов

- •1.2. Групповая термоимпульсная пайка кристаллов

- •1.3. Оценка смачиваемости и растекания припоя по паяемой поверхности

- •1.4. Заполнение припоем капиллярного зазора между кристаллом и корпусом при пайке

- •1.5. Посадка на клей

- •Оборудование для клеевых соединений

- •2. Бессвинцовая пайка в технологии производства ппи

- •2.1. Недостатки Pb-Sn припоев

- •2.2. Экологические аспекты проблемы бессвинцовой пайки изделий микроэлектроники

- •2.2.1. Токсикологическая оценка металлов, входящих в состав припоев и покрытий для бессвинцовой пайки

- •2.2.2. Экологическая оценка припоев пос40 (40Sn/60Pb) и бессвинцового 95,5Sn/4Ag/0,5Cu

- •2.3. Покрытия для бессвинцовой пайки

- •2.3.1. Цинковое покрытие

- •2.3.2. Олово – висмутовое покрытие

- •2.3.3. Оловянное покрытие

- •2.3.4. Никелевое покрытие

- •2.3.5. Сплав никель – олово

- •2.3.6. Серебряное покрытие

- •2.4. Бессвинцовые припои в технологии производства ппи

- •2.4.1. Индиевые припои

- •2.4.2. Висмутовые припои

- •2.4.3. Припои на цинковой основе

- •2.4.4. Припои на основе олова

- •2.5. Пайка кристаллов к основаниям корпусов ппи

- •2.5.1. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Si-Au

- •2.5.1.1. Свойства золота

- •2.5.1.2. Подготовка золотой фольги и позолоченных корпусов ппи к сборочным операциям

- •2.5.1.3. Остаточные механические напряжения в кристаллах при эвтектической пайке Si-Au

- •2.5.1.4. Новый способ подготовки золотой прокладки к пайке

- •2.5.2. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Sn-Zn

- •Возможные варианты пайки кристаллов на эвтектику Sn-Zn

- •3. Проволочный монтаж в производстве ппи

- •3.1. Способы присоединения проволочных выводов

- •3.1.1. Термокомпрессионная микросварка

- •3.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

- •3.1.3. Ультразвуковая микросварка

- •3.1.4. Односторонняя контактная сварка

- •3.1.5. Пайка электродных выводов

- •Оборудование для присоединения проволочных выводов

- •3.2. Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •3.2.1. Повышение качества микросоединений, выполненных узс

- •3.2.2. Повышение качества микросоединений, выполненных ткс

- •3.3. Микросварные соединения алюминиевой проволоки с алюминиевым гальваническим покрытием корпусов изделий электронной техники

- •3.3.1. Алюминиевые покрытия, полученные электролитическим методом

- •3.3.2. Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сварке

- •3.3.3. Коррозионная стойкость микросоединений Alп-Alг

- •3.4. Исследование микросварных соединений алюминиевой проволоки с золотым гальваническим покрытием корпусов изделий электронной техники

- •3.4.1. Микросварные соединения Al-Au

- •3.4.2. Термоэлектротренировка микросварных контактов Al-Au

- •3.4.3. Повышение коррозионной стойкости микросоединений Al-Au

- •3.5. Микросварные соединения алюминиевой проволоки в корпусах ппи с покрытиями из никеля и его сплавов

- •3.5.1. Микросварные соединения к корпусам с покрытиями Ni и его сплавами

- •3.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой

- •3.5.3. Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке

- •3.6. Оптимизация режима ультразвуковой сварки алюминиевой проволоки с серебряным гальваническим покрытием корпусных деталей спп

- •3.6.1. Серебряное покрытие

- •3.6.2. Подготовка корпусов с серебряным покрытием к сборочным операциям

- •3.6.3. Выбор оптимального режима узс соединения Al-Ag

- •4. Групповой монтаж в технологии производства ппи

- •4.1. Пайка полупроводниковых кристаллов с объемными выводами к основаниям корпусов методом «flip-chip»

- •4.1.1. Изготовление шариков припоя и размещение их на кристалле

- •4.1.2. Изготовление столбиковых припойных выводов

- •4.1.3. Формирование шариковых выводов оплавлением проволоки

- •4.1.4. Пайка кристаллов со столбиковыми выводами на контактные площадки

- •4.2. Сборка ппи с паучковыми выводами

- •Особенности монтажа внутренних выводов бис и сбис

- •5. Контроль качества внутренних соединений ппи

- •5.1. Контроль качества паяных соединений

- •5.2. Особенности оценки прочности соединения кристалла с основанием корпуса

- •5.2.1. Контроль качества соединений кристаллов с основаниями корпусов

- •5.2.2. Оценка прочности соединения кристалла с основанием корпуса

- •1 2 3 4 5 6 7 Площадь кристалла, мм2 9,47

- •5.3. Разработка методики оценки прочности микросоединений в изделиях силовой электроники

- •5.4. Контроль прочности микросоединений бис и сбис

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой

Одним из методов ускоренных испытаний микросоединений ППИ является оценка их стойкости к повышенным температурам и под токовой нагрузкой.

Для исследований термостойкости микросоединений Аl-Ni испытания проводились в термошкафу при температуре 350±10 °С в течение 12 ч. В качестве образцов использовались корпуса микросхемы типа 401.14-3 с никелевым покрытием толщиной 5мкм, а для соединительных проводников – алюминиевую проволоку марки АК09ПМ30. Монтаж осуществлялся УЗС на установке УЗСМ-2,5 при режимах, обеспечивающих получение максимальной прочности сварных соединений. Для исследований разварено две партии образцов по 100 в каждой.

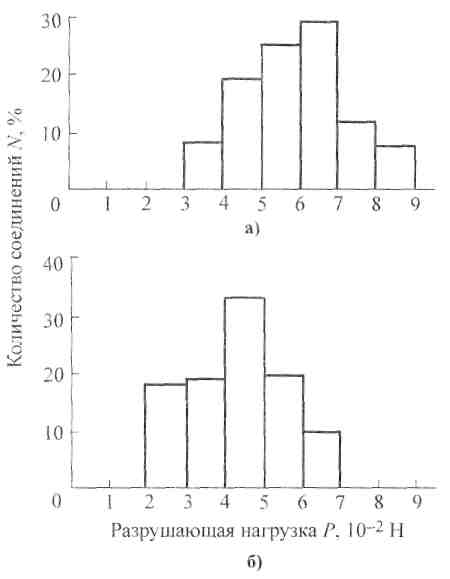

Визуальный контроль образцов в процессе термообработки проводился через каждый час под микроскопом ММУ-3. Изменение внешнего вида сварных соединений Аl-Ni под микроскопом не обнаружено. Результаты замеров прочности микросварных соединений алюминиевой микропроволоки с никелевым покрытием после сварки и после термообработки контактов представлены на рис. 3.28. Из рисунка видно стабильное снижение прочности сварных соединений после термообработки на 2-10 Н.

Никелевые пленки (в некоторых изделиях золотые) используются на контактных площадках ситалловых подложек в микросборках. Анализ соединений Аl-Ni показал, что отказы этих контактов возникают при эксплуатации радиоэлектронной аппаратуры (РЭА).

В данной работе приведены результаты исследований качества микросоединений, полученных УЗС и термокомпрессионной сваркой (ТКС), алюминиевой проволоки с никелевыми гальваническими покрытиями на ситалловых подложках в процессе термоэлектротренировки.

Для экспериментов использовались ситалловые подложки с никелевыми гальваническими покрытиями. С помощью скрайбера ситалловые пластины с контактными площадками разделялись на кристаллы заданных размеров.

Для формирования и исследования микроконтактов алюминиевой проволоки с никелевым гальваническим покрытием на ситалловой подложке кристаллы с контактными площадками размерами 0,3×0,3 мм присоединялись высокотемпературным клеем ВК32-200 в корпус ИС. Сушку клея проводили ступенчато: 2 ч при Т = 170 °С и 1 ч при Т = 300 °С. Это позволило проводить разварку контактов термокомпрессией. Для каждого эксперимента использовалось по пять корпусов ИС, т. е. было сформировано по 10 перемычек и, следовательно, по 20 сварных контактов. Соединения формировались алюминиевой проволокой марки АК09ПМ35 УЗС на установке УЛ71 и ТКС на установке СТ24 при режимах, обеспечивающих получение максимальной прочности сварных соединений.

Рис. 3.28. Гистограммы распределения прочности микросварных соединений Аl-Ni: a – после сварки; б – после термообработки при температуре 350 °С в течение 12 ч

Эксперименты проводились в течение 250 ч при температуре 125 °С и постоянном токе 0,5 А. Через определенные промежутки времени осуществлялся замер сопротивлений сварных микроконтактов. Перед проведением измерений сопротивлений образцы вынимались из печи, отключался ток электротренировки и проводилась выдержка их при комнатной температуре. Наряду с этими измерениями проводились металлографические исследования по поперечным шлифам до и после определенного цикла термоэлектротренировки. Для этих целей использовали микроскоп МИМ-8.

В процессе экспериментов установлено (рис. 3.29), что сопротивления контактов Аl-Ni практически не изменяются в процессе 250 ч термоэлектротренировки. Под инструментальным микроскопом не обнаружено наличия ин-терметаллидов в данных микросоединениях, выполненных как ТКС, так и УЗС, ни после сварки, ни в процессе термоэлектротренировки. Следует отметить, что в соединениях после ТКС на некоторых образцах наблюдались трещины в ситалле под контактом.

Таким образом, эксперименты показали, что соединения алюминиевой проволоки по никелевому покрытию на ситалловых подложках, выполненные УЗС, обеспечивают стабильное качество данных контактов и могут быть рекомендованы в производство РЭА.

Рис. 3.29. Изменение сопротивлений микросварных контактов Аl-Ni, выполненных ТКС (1 и УЗС (2), в процессе термоэлектротренировки