- •Оглавление

- •1. Монтаж полупроводниковых кристаллов к основаниям корпусов 10

- •2. Бессвинцовая пайка в технологии производства ппи 57

- •3. Проволочный монтаж в производстве ппи 102

- •4. Групповой монтаж в технологии производства ппи 184

- •5. Контроль качества внутренних соединений ппи 218

- •Введение

- •1. Монтаж полупроводниковых кристаллов к основаниям корпусов

- •1.1. Пайка кристаллов

- •Оборудование для монтажа кристаллов

- •1.2. Групповая термоимпульсная пайка кристаллов

- •1.3. Оценка смачиваемости и растекания припоя по паяемой поверхности

- •1.4. Заполнение припоем капиллярного зазора между кристаллом и корпусом при пайке

- •1.5. Посадка на клей

- •Оборудование для клеевых соединений

- •2. Бессвинцовая пайка в технологии производства ппи

- •2.1. Недостатки Pb-Sn припоев

- •2.2. Экологические аспекты проблемы бессвинцовой пайки изделий микроэлектроники

- •2.2.1. Токсикологическая оценка металлов, входящих в состав припоев и покрытий для бессвинцовой пайки

- •2.2.2. Экологическая оценка припоев пос40 (40Sn/60Pb) и бессвинцового 95,5Sn/4Ag/0,5Cu

- •2.3. Покрытия для бессвинцовой пайки

- •2.3.1. Цинковое покрытие

- •2.3.2. Олово – висмутовое покрытие

- •2.3.3. Оловянное покрытие

- •2.3.4. Никелевое покрытие

- •2.3.5. Сплав никель – олово

- •2.3.6. Серебряное покрытие

- •2.4. Бессвинцовые припои в технологии производства ппи

- •2.4.1. Индиевые припои

- •2.4.2. Висмутовые припои

- •2.4.3. Припои на цинковой основе

- •2.4.4. Припои на основе олова

- •2.5. Пайка кристаллов к основаниям корпусов ппи

- •2.5.1. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Si-Au

- •2.5.1.1. Свойства золота

- •2.5.1.2. Подготовка золотой фольги и позолоченных корпусов ппи к сборочным операциям

- •2.5.1.3. Остаточные механические напряжения в кристаллах при эвтектической пайке Si-Au

- •2.5.1.4. Новый способ подготовки золотой прокладки к пайке

- •2.5.2. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Sn-Zn

- •Возможные варианты пайки кристаллов на эвтектику Sn-Zn

- •3. Проволочный монтаж в производстве ппи

- •3.1. Способы присоединения проволочных выводов

- •3.1.1. Термокомпрессионная микросварка

- •3.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

- •3.1.3. Ультразвуковая микросварка

- •3.1.4. Односторонняя контактная сварка

- •3.1.5. Пайка электродных выводов

- •Оборудование для присоединения проволочных выводов

- •3.2. Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •3.2.1. Повышение качества микросоединений, выполненных узс

- •3.2.2. Повышение качества микросоединений, выполненных ткс

- •3.3. Микросварные соединения алюминиевой проволоки с алюминиевым гальваническим покрытием корпусов изделий электронной техники

- •3.3.1. Алюминиевые покрытия, полученные электролитическим методом

- •3.3.2. Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сварке

- •3.3.3. Коррозионная стойкость микросоединений Alп-Alг

- •3.4. Исследование микросварных соединений алюминиевой проволоки с золотым гальваническим покрытием корпусов изделий электронной техники

- •3.4.1. Микросварные соединения Al-Au

- •3.4.2. Термоэлектротренировка микросварных контактов Al-Au

- •3.4.3. Повышение коррозионной стойкости микросоединений Al-Au

- •3.5. Микросварные соединения алюминиевой проволоки в корпусах ппи с покрытиями из никеля и его сплавов

- •3.5.1. Микросварные соединения к корпусам с покрытиями Ni и его сплавами

- •3.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой

- •3.5.3. Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке

- •3.6. Оптимизация режима ультразвуковой сварки алюминиевой проволоки с серебряным гальваническим покрытием корпусных деталей спп

- •3.6.1. Серебряное покрытие

- •3.6.2. Подготовка корпусов с серебряным покрытием к сборочным операциям

- •3.6.3. Выбор оптимального режима узс соединения Al-Ag

- •4. Групповой монтаж в технологии производства ппи

- •4.1. Пайка полупроводниковых кристаллов с объемными выводами к основаниям корпусов методом «flip-chip»

- •4.1.1. Изготовление шариков припоя и размещение их на кристалле

- •4.1.2. Изготовление столбиковых припойных выводов

- •4.1.3. Формирование шариковых выводов оплавлением проволоки

- •4.1.4. Пайка кристаллов со столбиковыми выводами на контактные площадки

- •4.2. Сборка ппи с паучковыми выводами

- •Особенности монтажа внутренних выводов бис и сбис

- •5. Контроль качества внутренних соединений ппи

- •5.1. Контроль качества паяных соединений

- •5.2. Особенности оценки прочности соединения кристалла с основанием корпуса

- •5.2.1. Контроль качества соединений кристаллов с основаниями корпусов

- •5.2.2. Оценка прочности соединения кристалла с основанием корпуса

- •1 2 3 4 5 6 7 Площадь кристалла, мм2 9,47

- •5.3. Разработка методики оценки прочности микросоединений в изделиях силовой электроники

- •5.4. Контроль прочности микросоединений бис и сбис

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

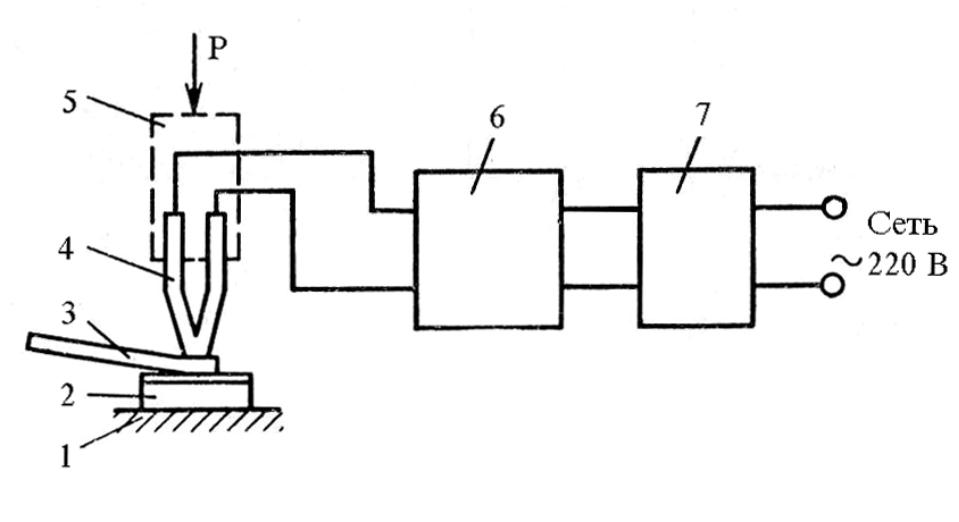

Этот метод является разновидностью способа сварки давлением с подогревом. Метод СКИН осуществляется V-образным инструментом (пуансоном), импульсно нагреваемым проходящим по нему током (рис. 3.7). Способ применяется при монтаже гибридных ИС, которые не допускают общего разогрева. Вследствие кратковременности процесса нагрева металлический проводник в месте контакта может нагреваться до более высоких температур, чем при термокомпрессии. Этим методом приваривают золотые, алюминиевые и медные проводники диаметром 0,02-0,1 мм с разнообразными пленками, напыленными на диэлектрические или полупроводниковые подложки.

Рис. 3.7. Схема сварки давлением с косвенным импульсным нагревом V-образным инструментом: 1 – рабочий столик; 2 – подложка; 3 – проводник; 4 – инструмент; 5 – сварочная головка для создания давлением; 6 – источник питания; 7 – реле времени

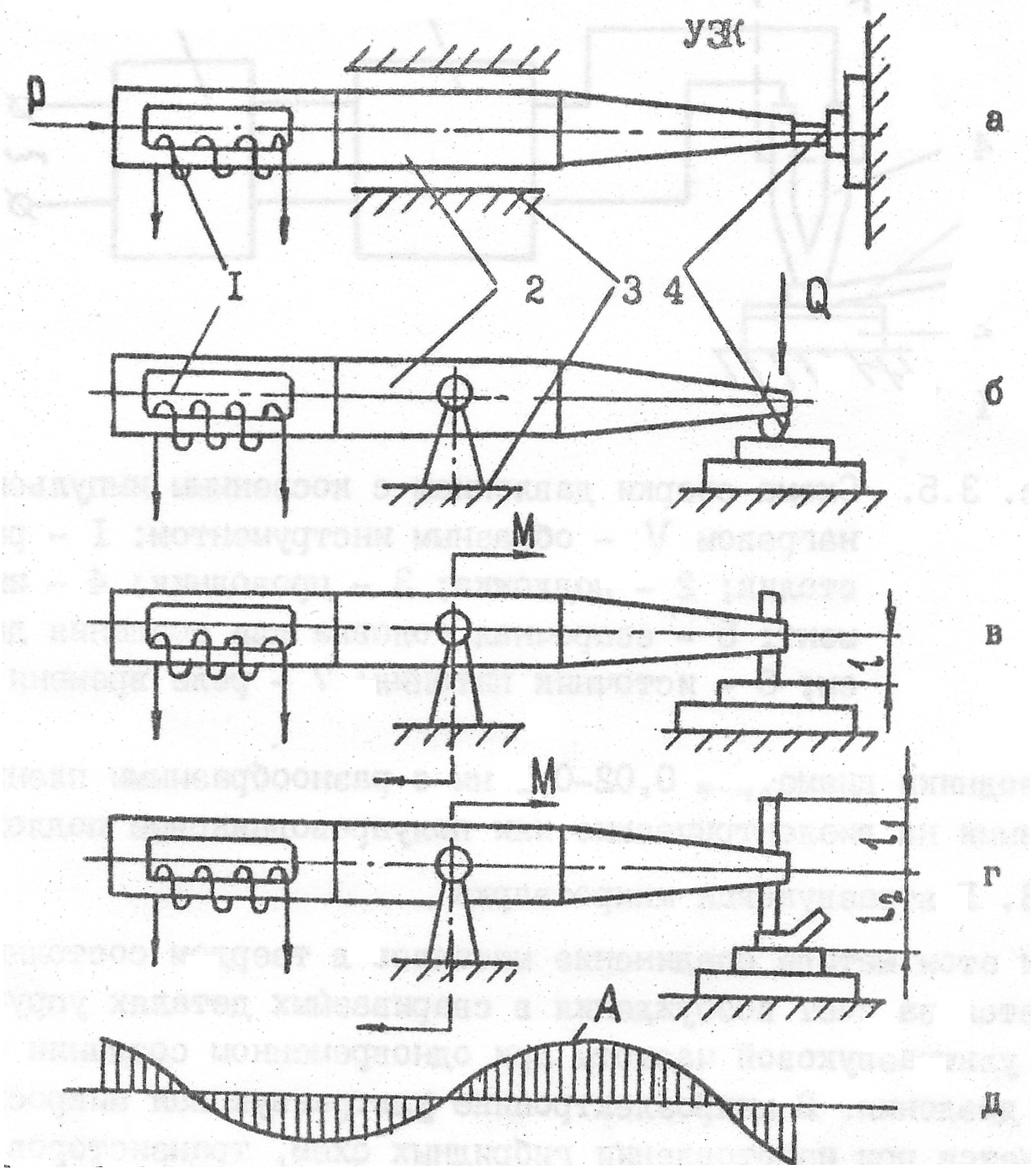

3.1.3. Ультразвуковая микросварка

При этом методе соединение металлов в твердом состоянии осуществляется за счет возбуждения в свариваемых деталях упругих колебаний ультразвуковой частоты при одновременном создании определенного давления. В микроэлектронике УЗС используется при изготовлении транзисторов, ИС, гибридных ИС и др. изделий микроэлектроники.

Основными параметрами процесса при этом методе микросварки являются амплитуда колебаний рабочего торца инструмента, которая зависит от электрической мощности преобразователя и конструктивного исполнения колебательной системы; усилие сжатия свариваемых элементов; длительность включения ультразвуковых колебаний (время сварки).

Сущность метода ультразвуковой сварки заключается в возникновении трения на поверхности раздела между соединяемыми телами, в результате чего происходит разрушение оксидных и адсорбированных пленок, образование физического контакта и развитие очагов схватывания между соединяемыми деталями.

Для ультразвуковой микросварки применяют две колебательные системы (рис. 3.8). Температура нагрева деталей непосредственно в зоне контакта обычно не превышает 0,3-0,5 от температуры плавления соединяемых материалов.

Рис. 3.8. Ультразвуковые колебательные системы для микросварки: 1 – преобразователь; 2 – волновод-концентратор; 3 – акустическая развязка; 4 – сварочный инструмент. А – амплитуда колебаний; Р – усилие сжатия; М – момент силы

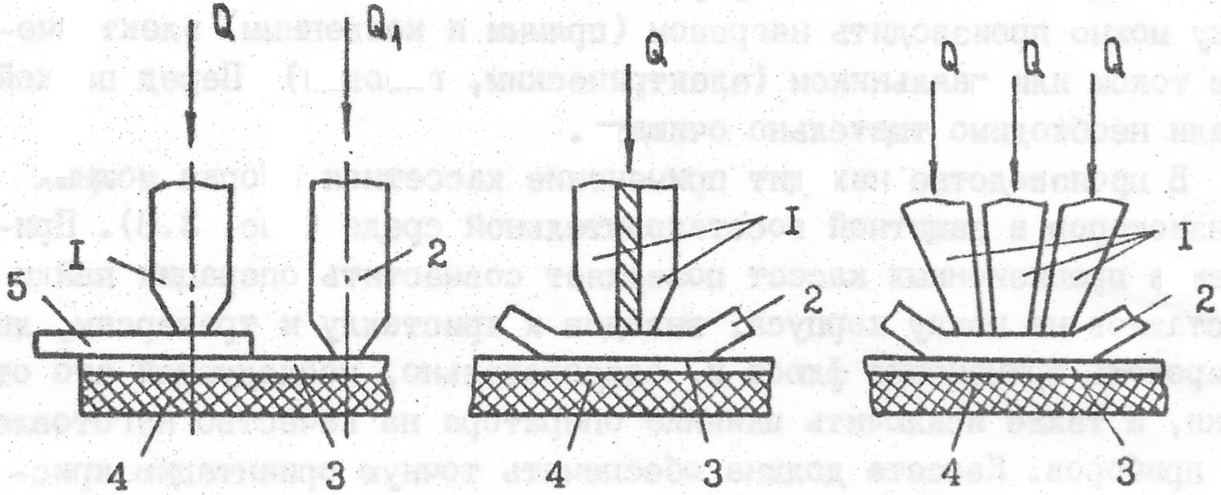

3.1.4. Односторонняя контактная сварка

Метод применяется для соединения весьма тонких проводников (плоских и круглых) с относительно толстым материалом и для сварки проводников с электроосажденными пленками толщиной более 0,02 мм. Особенностью односторонней контактной сварки является расположение электродов, обеспечивающих подвод тока и сжатие свариваемых деталей (рис. 3.9).

Таким образом приваривают проводники диаметром от 0,02 до 0,25 мм к разнообразным тонким пленкам. При односторонней сварке сдвоенным или строенным электродом электроды устанавливают на верхнюю привариваемую деталь (проволоку, ленту) и прижимают к нижней детали. При пропускании электрического тока происходит, в основном, разогрев верхней детали, а сварка может произойти как под электродами, так и в зазоре. В зависимости от размеров свариваемых проводников и требований, предъявляемых к соединениям, зазор между электродами может составлять от 0,01 до 1,0 мм.

а) б) в)

Рис. 3.9. Схемы односторонней контактной сварки: а – односторонняя точечная сварка: 1 – электрод для сжатия свариваемых деталей и подвода тока к проволоке; 2 – электрод для подвода тока к шине печатной платы; 3 – контактная площадка или шина печатной платы; 4 – диэлектрическое основание печатной платы; 5 – привариваемая проволока или лента; б и в – односторонняя сварка соответственно сдвоенным электродом (с параллельными зазорами) и строенным электродом трехфазным (1 – электроды; 2 – привариваемый проводник; 3 – тонкая металлическая пленка; 4 – диэлектрическая подложка)