- •Оглавление

- •1. Монтаж полупроводниковых кристаллов к основаниям корпусов 10

- •2. Бессвинцовая пайка в технологии производства ппи 57

- •3. Проволочный монтаж в производстве ппи 102

- •4. Групповой монтаж в технологии производства ппи 184

- •5. Контроль качества внутренних соединений ппи 218

- •Введение

- •1. Монтаж полупроводниковых кристаллов к основаниям корпусов

- •1.1. Пайка кристаллов

- •Оборудование для монтажа кристаллов

- •1.2. Групповая термоимпульсная пайка кристаллов

- •1.3. Оценка смачиваемости и растекания припоя по паяемой поверхности

- •1.4. Заполнение припоем капиллярного зазора между кристаллом и корпусом при пайке

- •1.5. Посадка на клей

- •Оборудование для клеевых соединений

- •2. Бессвинцовая пайка в технологии производства ппи

- •2.1. Недостатки Pb-Sn припоев

- •2.2. Экологические аспекты проблемы бессвинцовой пайки изделий микроэлектроники

- •2.2.1. Токсикологическая оценка металлов, входящих в состав припоев и покрытий для бессвинцовой пайки

- •2.2.2. Экологическая оценка припоев пос40 (40Sn/60Pb) и бессвинцового 95,5Sn/4Ag/0,5Cu

- •2.3. Покрытия для бессвинцовой пайки

- •2.3.1. Цинковое покрытие

- •2.3.2. Олово – висмутовое покрытие

- •2.3.3. Оловянное покрытие

- •2.3.4. Никелевое покрытие

- •2.3.5. Сплав никель – олово

- •2.3.6. Серебряное покрытие

- •2.4. Бессвинцовые припои в технологии производства ппи

- •2.4.1. Индиевые припои

- •2.4.2. Висмутовые припои

- •2.4.3. Припои на цинковой основе

- •2.4.4. Припои на основе олова

- •2.5. Пайка кристаллов к основаниям корпусов ппи

- •2.5.1. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Si-Au

- •2.5.1.1. Свойства золота

- •2.5.1.2. Подготовка золотой фольги и позолоченных корпусов ппи к сборочным операциям

- •2.5.1.3. Остаточные механические напряжения в кристаллах при эвтектической пайке Si-Au

- •2.5.1.4. Новый способ подготовки золотой прокладки к пайке

- •2.5.2. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Sn-Zn

- •Возможные варианты пайки кристаллов на эвтектику Sn-Zn

- •3. Проволочный монтаж в производстве ппи

- •3.1. Способы присоединения проволочных выводов

- •3.1.1. Термокомпрессионная микросварка

- •3.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

- •3.1.3. Ультразвуковая микросварка

- •3.1.4. Односторонняя контактная сварка

- •3.1.5. Пайка электродных выводов

- •Оборудование для присоединения проволочных выводов

- •3.2. Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •3.2.1. Повышение качества микросоединений, выполненных узс

- •3.2.2. Повышение качества микросоединений, выполненных ткс

- •3.3. Микросварные соединения алюминиевой проволоки с алюминиевым гальваническим покрытием корпусов изделий электронной техники

- •3.3.1. Алюминиевые покрытия, полученные электролитическим методом

- •3.3.2. Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сварке

- •3.3.3. Коррозионная стойкость микросоединений Alп-Alг

- •3.4. Исследование микросварных соединений алюминиевой проволоки с золотым гальваническим покрытием корпусов изделий электронной техники

- •3.4.1. Микросварные соединения Al-Au

- •3.4.2. Термоэлектротренировка микросварных контактов Al-Au

- •3.4.3. Повышение коррозионной стойкости микросоединений Al-Au

- •3.5. Микросварные соединения алюминиевой проволоки в корпусах ппи с покрытиями из никеля и его сплавов

- •3.5.1. Микросварные соединения к корпусам с покрытиями Ni и его сплавами

- •3.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой

- •3.5.3. Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке

- •3.6. Оптимизация режима ультразвуковой сварки алюминиевой проволоки с серебряным гальваническим покрытием корпусных деталей спп

- •3.6.1. Серебряное покрытие

- •3.6.2. Подготовка корпусов с серебряным покрытием к сборочным операциям

- •3.6.3. Выбор оптимального режима узс соединения Al-Ag

- •4. Групповой монтаж в технологии производства ппи

- •4.1. Пайка полупроводниковых кристаллов с объемными выводами к основаниям корпусов методом «flip-chip»

- •4.1.1. Изготовление шариков припоя и размещение их на кристалле

- •4.1.2. Изготовление столбиковых припойных выводов

- •4.1.3. Формирование шариковых выводов оплавлением проволоки

- •4.1.4. Пайка кристаллов со столбиковыми выводами на контактные площадки

- •4.2. Сборка ппи с паучковыми выводами

- •Особенности монтажа внутренних выводов бис и сбис

- •5. Контроль качества внутренних соединений ппи

- •5.1. Контроль качества паяных соединений

- •5.2. Особенности оценки прочности соединения кристалла с основанием корпуса

- •5.2.1. Контроль качества соединений кристаллов с основаниями корпусов

- •5.2.2. Оценка прочности соединения кристалла с основанием корпуса

- •1 2 3 4 5 6 7 Площадь кристалла, мм2 9,47

- •5.3. Разработка методики оценки прочности микросоединений в изделиях силовой электроники

- •5.4. Контроль прочности микросоединений бис и сбис

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.4.2. Термоэлектротренировка микросварных контактов Al-Au

Для эксперимента использовались корпуса ИС типа «Схема-74» из ковара с золотым покрытием с подслоем из никеля и ситалловые подложки с золотым покрытием с подслоем из меди. Для каждого эксперимента изготавливались по 20 образцов. Соединения формировались алюминиевой проволокой марки АК09ПМ35 УЗС на установке УЛ71 и ТКС на установке СТ24 при режимах сварки, обеспечивающих получение максимальной прочности сварных соединений.

Термоэлектротренировка контактных соединений осуществлялась в течение 250 ч при температуре 125 °С и постоянном токе 0,5 А. Через каждые 10 ч проводился замер сопротивлений контактных соединений. Перед проведением измерений сопротивлений образцы вынимались из печи, отключался ток электротренировки и образцы выдерживались при комнатной температуре. Наряду с этими измерениями осуществлялись металлографические исследования по поперечным шлифам до и после определенного цикла термоэлектротренировки. Для этих целей использовали микроскоп МИМ-8.

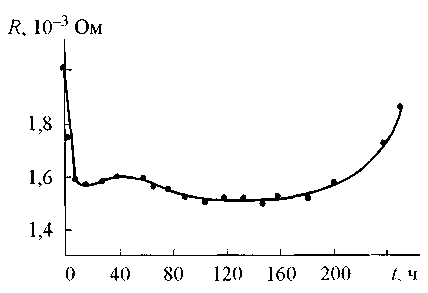

Характер изменения сопротивлений микросварных контактов, полученных УЗС, в процессе термоэлектротренировки приведен на рис. 3.22 видно, что в первые 10 ч термоэлектротренировки наблюдается уменьшение сопротивлений, а после 250 ч сопротивление практически достигает своих первоначальных значений.

Результаты металлографических исследований показывают, что во всех контактах Al-Au непосредственно после УЗС интерметаллидов на инструментальном микроскопе не обнаружено. На траверсах корпусов ИС в конце испытаний интерметаллиды занимают объем вплоть до никелевого покрытия (рис. 3.23, а), а на ситалловой подложке они образуются в виде тонкого слоя (рис. 3.23, б). Это, по-видимому, можно объяснить применением различных металлов, находящихся под слоем золотого покрытия.

В контактах Al-Au на ситалле после ТКС наблюдается зарождение микротрещин в области светлого интерметаллида, прилегающего к золотому покрытию (рис. 3.24, а), а после термоэлектротренировки – катастрофическое их развитие (рис. 3.24, б). Трещина в этом случае проходит не по границе с металлической пленкой, а несколько ниже под ней. При увеличении температуры сварки выше 380 °С некоторые контактные площадки отрываются от подложки в процессе сварки. Разрушение в этом случае происходит по ситаллу. Появление трещин в контакте и в ситалле под контактной площадкой зависит от коэффициентов термического расширения соединяемых материалов. Контактные площадки на ситалловой подложке играют роль локальных радиаторов, в силу этого в поверхностном слое ситалла имеет место перепад температур, что повышает внутреннее напряжение в ситалле, особенно в момент нагружения сварочным инструментом. В зависимости от различных коэффициентов теплопроводности и линейного расширения ситалла и металлических элементов контактных площадок увеличивается напряжение, обусловливающее появление трещин и в микросварном контакте.

Рис. 3.22. Изменение сопротивлений микросварных контактов Al-Au на ситалле в процессе термоэлектротренировки

Рис. 3.23. Поперечные сечения микросоединений Al-Au, выполненных УЗС, после термоэлектротренировки в течение 250 ч: а – золотое покрытие с подслоем никеля на корпусе ИМС; б – золотое покрытие с подслоем меди на ситалле. Увеличение 500×

Рис. 3.24. Поперечные сечения микросоединений Al-Au с подслоем меди на ситалле после ТКС (а) и после термоэлектротренировки в течение 250 ч (б). Увеличение 500×

При ТКС наблюдается некоторое повышение твердости пленки золота на ситалле. Повышение твердости золотого гальванического покрытия может быть обусловлено не режимом осаждения, а диффузией медного подслоя в пленку и на его поверхность. Так, в процессе термоэлектротренировки произошло покраснение золотого покрытия контактных площадок, а на некоторых из них наблюдалось потемнение.

Повышение сопротивлений контактов Al-Au на ситалле, образованных УЗС, после 160 ч термоэлектротренировки, по-видимому, связано с характером роста интерметаллидов. Чем более ярко выражен островковый характер роста интерметаллидов, тем в большей степени возрастает сопротивление такого контакта. Увеличение сопротивления в вышеуказанных контактах, по всей видимости, связано с зарождением и ростом микротрещин в прослойке интерметаллида. Трещины, возникающие по периметру сварного соединения, вызывают изоляцию проволоки от места сварки и повышают не только электрическое сопротивление, но и снижают прочность соединений. На снижение прочности соединений существенное влияние оказывает и отжиг проволоки при испытаниях.

В соединениях на траверсах (золото с подслоем никеля) сопротивление стабильно в процессе всего времени термоэлектротренировки. Трещин в контактах не обнаружено. Следует отметить, что при изготовлении ППИ используется алюминиевая проволока, легированная 0,9 % Si. Добавка кремния, естественно, оказывает определенную роль на металлургические процессы в сварном соединении. Кроме того, толщина золотого покрытия на корпусах ИС (особенно на контактных площадках траверсов транзисторов ) может колебаться в пределах нескольких микрометров.

Определенный вклад в формирование различных фаз AlхAuу вносит перенос металла в результате электромиграции.