- •Конструктивно-технологические аспекты сборки полупроводниковых изделий

- •Глава 5. Бессвинцовая пайка в технологии производства ппи 137

- •Глава 6. Проволочный монтаж в производстве ппи 207

- •Глава 7. Групповой монтаж в технологии производства ппи 311

- •Глава 8. Контроль качества внутренних соединений ппи 348

- •Введение

- •Глава 1. Металлические материалы для формирования внутренних соединений

- •1.1. Микронная алюминиевая проволока

- •1.2. Влияние свойств проволоки и ее подготовки к сварке на качество соединений спп

- •Глава 2. Инструмент для сборочных операций ппи

- •2.1. Технологические особенности изготовления инструмента

- •2.2. Влияние конструкции инструмента на качество микросоединений

- •2.3. Схватывание инструмента с выводами при монтаже

- •2.4. Инструмент для сварки внутренних выводов спп

- •2.5. Инструмент для монтажа выводов и кристаллов

- •Глава 3. Методы и устройства для оценки адгезии пленок к подложкам

- •3.1. Неразрушающие методы

- •3.2. Разрушающие методы

- •3.3. Влияние технологических факторов на адгезионную прочность пленок с подложкой

- •3.4. Контроль адгезии в микросварных соединениях

- •3.5. Устройство для экспресс-контроля адгезии пленок к подложкам

- •3.6. Устройства для оценки адгезионной прочности локальных пленочных площадок с подложкой

- •Глава 4. Монтаж полупроводниковых кристаллов к основаниям корпусов

- •4.1. Пайка кристаллов

- •4.1.1. Оборудование для монтажа кристаллов

- •4.2. Групповая термоимпульсная пайка кристаллов

- •4.3. Оценка смачиваемости и растекания припоя по паяемой поверхности

- •4.4. Заполнение припоем капиллярного зазора между кристаллом и корпусом при пайке

- •4.5. Контроль качества паяных соединений

- •4.6. Посадка на клей

- •4.6.1. Оборудование для клеевых соединений

- •Глава 5. Бессвинцовая пайка в технологии производства ппи

- •5.1. Недостатки Pb-Sn припоев

- •5.2. Экологические аспекты проблемы бессвинцовой пайки изделий микроэлектроники

- •5.2.1. Нормативные требования к размещению твердых бытовых и токсичных промышленных отходов

- •5.2.2. Токсикологическая оценка металлов, входящих в состав припоев и покрытий для бессвинцовой пайки

- •5.2.3. Экологическая оценка припоев пос40 (40Sn/60Pb) и бессвинцового 95,5Sn/4Ag/0,5Cu

- •5.3. Покрытия для бессвинцовой пайки

- •5.3.1. Цинковое покрытие

- •5.3.2. Олово – висмутовое покрытие

- •5.3.3. Оловянное покрытие

- •5.3.4. Никелевое покрытие

- •5.3.5. Сплав никель – олово

- •5.3.6. Серебряное покрытие

- •5.4. Бессвинцовые припои в технологии производства ппи

- •5.4.1. Индиевые припои

- •5.4.2. Висмутовые припои

- •5.4.3. Припои на цинковой основе

- •5.4.4. Припои на основе кадмия

- •5.4.5. Припои на основе олова

- •5.5. Пайка кристаллов к основаниям корпусов ппи

- •5.5.1. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Si-Au

- •5.5.1.1. Свойства золота

- •5.5.1.2. Подготовка золотой фольги и позолоченных корпусов ппи к сборочным операциям

- •5.5.1.3. Остаточные механические напряжения в кристаллах при эвтектической пайке Si-Au

- •5.5.1.4. Новый способ подготовки золотой прокладки к пайке

- •5.5.2. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Sn-Zn

- •5.5.2.1. Возможные варианты пайки кристаллов на эвтектику Sn-Zn

- •5.5.3. Металлическая система для монтажа полупроводникового кристалла к корпусу

- •5.6. Пайка золота в изделиях микроэлектроники оловянно-индиевыми припоями

- •5.6.1. Исследование растворения золотой проволоки в жидкой фазе припоя поИн50

- •5.6.2. Исследование растворения золотой проволоки в твердой фазе припоя поИн50

- •5.6.3. Взаимодействие припоя поИн50 с золотым технологическим покрытием ппи

- •Глава 6. Проволочный монтаж в производстве ппи

- •6.1. Способы присоединения проволочных выводов

- •6.1.1. Термокомпрессионная микросварка

- •6.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

- •6.1.3. Ультразвуковая микросварка

- •6.1.3.1. Расчет концентраторов для установок ультразвуковой микросварки

- •6.1.4. Односторонняя контактная сварка

- •6.1.5. Пайка электродных выводов

- •6.1.5.1. Оборудование для присоединения проволочных выводов

- •6.2. Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •6.2.1. Повышение качества микросоединений, выполненных узс

- •6.2.2. Повышение качества микросоединений, выполненных ткс

- •6.3. Микросварные соединения алюминиевой проволоки с алюминиевым гальваническим покрытием корпусов изделий электронной техники

- •6.3.1. Алюминиевые покрытия, полученные электролитическим методом

- •6.3.2. Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сварке

- •6.3.3. Коррозионная стойкость микросоединений Alп-Alг

- •6.4. Исследование микросварных соединений алюминиевой проволоки с золотым гальваническим покрытием корпусов изделий электронной техники

- •6.4.1. Микросварные соединения Al-Au

- •6.4.2. Термоэлектротренировка микросварных контактов Al-Au.

- •6.4.3. Повышение коррозионной стойкости микросоединений Al-Au.

- •6.5. Микросварные соединения алюминиевой проволоки в корпусах ппи с покрытиями из никеля и его сплавов

- •6.5.1. Микросварные соединения к корпусам с покрытиями Ni и его сплавами

- •6.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой.

- •6.5.3. Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке.

- •6.6. Оптимизация режима ультразвуковой сварки алюминиевой проволоки с серебряным гальваническим покрытием корпусных деталей спп

- •6.6.1. Серебряное покрытие

- •6.6.2. Подготовка корпусов с серебряным покрытием к сборочным операциям

- •6.6.3. Выбор оптимального режима узс соединения Al-Ag

- •6.6.4. Тепловые эффекты в зоне соединения Al-Ag

- •6.7. Выбор оптимальных режимов сварки внутренних микросоединений датчиков газов

- •Глава 7. Групповой монтаж в технологии производства ппи

- •7.1. Пайка полупроводниковых кристаллов с объемными выводами к основаниям корпусов методом «flip-chip»

- •7.1.1. Изготовление шариков припоя и размещение их на кристалле

- •7.1.2. Изготовление столбиковых припойных выводов

- •7.1.3. Формирование шариковых выводов оплавлением проволоки

- •7.1.4. Пайка кристаллов со столбиковыми выводами на контактные площадки

- •7.2. Сборка ппи с паучковыми выводами

- •7.2.1. Расчет напряжений в микросоединениях, сформированных ультразвуковой микросваркой паучковых выводов к кристаллам ис

- •7.2.2. Особенности монтажа внутренних выводов бис и сбис

- •Глава 8. Контроль качества внутренних соединений ппи

- •8.1. Разработка методики оценки прочности микросоединений в изделиях силовой электроники

- •8.1. Оценка прочности микросоединений в ппи

- •8.2. Контроль прочности микросоединений бис и сбис

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

2.1. Технологические особенности изготовления инструмента

Дня монтажа межсоединений в полупроводниковых приборах и микросборках применяется инструмент из металлокерамических твердых сплавов, керамики, стали и других материалов. Наиболее сложной технологической операцией при изготовлении инструмента является поручение отверстий диаметром 0,015 мм и более для подачи проволоки в зону сварки.

При изготовлении твердосплавного микросварочного инструмента капиллярные отверстия диаметром 0,015-0,1 мм можно получать методом литья твердого сплава в металлическую форму. Полученные отверстия при этом не требуют дополнительной обработки. Специально разработанное оборудование обеспечивает требуемую точность геометрических размеров. Получение отверстий малых диаметров в изделиях из твердого сплава возможно методом порошковой металлургии.

Для размерной обработки отверстий в сварочном инструменте применяется электроискровой, прошивочный станок модели 04ЭП-10М, с помощью которого изготавливают отверстия диаметром 0,015-0,5 мм со скоростью прошивки 0,5-1,5 мм/мин. Точность обработки на данном станке составляет ±0,002 мм, а шероховатость обработанной поверхности Rа = 0,1-0,4 мкм.

Прошивку отверстий малых диаметров в твердосплавном инструменте для микросварки можно осуществлять электрохимическим методом проволочным катодом. Определенную роль в повышении производительности размерной электрохимической обработки играет магнитная обработка электролита. Скорость анодного растворения сплавов ВК2 и ВК20 в хлоридно-щелочном электролите, подвергнутом магнитной обработке, возрастает на 25-28 %.

При разработке инструмента с боковым отверстием для автоматических сварочных установок необходимо учитывать гарантированное совмещение проволоки с рабочим пазом инструмента и ограничение на ее свободную протяжку. Опытным путем найдены оптимальные соотношения привариваемой проволоки, на базе которых предложена конструкция инструмента для автоматической микросварки.

В процессе микросварки необходима периодическая очистка капиллярного инструмента от различного рода загрязнений. Своевременная и качественная очистка микросварочного инструмента способна значительно продлить срок его службы.

Из всех существующих методов очистки капиллярных инструментов считают перспективным способ очистки в низковязких органических растворителях при комнатной температуре на приспособлении с концентрацией ультразвуковых колебаний непосредственно в капиллярном отверстии. Выход годных инструментов с центральным отверстием составляет около 95 %, а производительность труда на операциях очистки повышается в 3-5 раз за счет применения групповой обработки капилляров.

Для очистки керамических капиллярных инструментов диаметром 0,02-0,07 мм рекомендуется состав на основе серной кислоты и перекиси водорода с добавлением хлорфторзамещенного углеводорода и антистатика. В этом случае капиллярные инструменты загружаются в приспособление для групповой обработки и помещаются в ванну с указанным составом при температуре 50-70 °С при воздействии ультразвука.

2.2. Влияние конструкции инструмента на качество микросоединений

На качество микросоединений при ультразвуковой сварке оказывают существенное влияние диаметр и длина инструмента, а также место его закрепления в ультразвуковой сварочной головке.

На прочность и другие параметры соединений алюминиевой проволоки с окисленным кремнием или кварцем влияют как усилия нагружения на сварочный инструмент, так и амплитуда ультразвуковых колебаний. Максимальная прочность соединений при ультразвуковой сварке алюминиевой проволоки диаметром 0,04 мм с окисленным кремнием или кварцем достигается при усилии нагружения на инструмент 0,3-0,35 Н с амплитудой колебаний 1-1,25 мкм.

Амплитуду колебаний микросварочного инструмента при сварке можно измерять с помощью полупроводниковых тензодатчиков, которые наклеиваются вблизи места крепления рабочего инструмента на полуволновой концентратор акустической системы. Регистрация мгновенных значений амплитуды колебаний сварочного инструмента дает необходимую информацию о процессе формирования сварного соединения.

Измерение амплитуды и контроль характера вибраций рабочего инструмента в установках ультразвуковой микросварки можно осуществлять с помощью бесконтактных виброметров.

Площадь физического контакта проволочных выводов с контактными площадками при сварке может быть увеличена за счет изменения формы торца микросварочного инструмента. Установлено, что при ультразвуковой сварке инструментом с V-образным пазом на торце при одной и той же степени деформации алюминиевой проволоки усилие осадки будет больше, чем при ультразвуковой сварке инструмента с плоским торцом. Это приводит к активации контактных поверхностей, к увеличению площади физического контакта, а, следовательно, и к повышению прочности сварных соединений проволочных выводов.

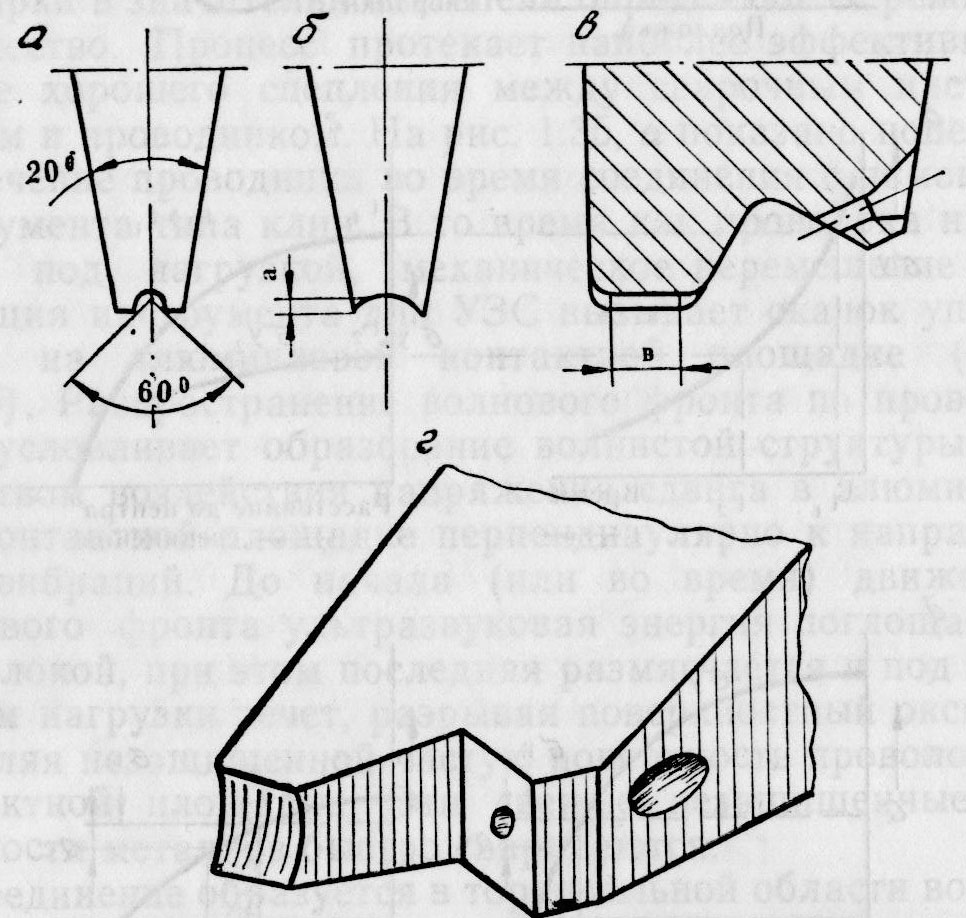

Конструкции инструментов для УЗС представлены на рис. 2.2.

Рис. 2.2. Конструкция сварного инструмента для УЗС: а – с продольной канавкой; б – с продольным углублением; в – профиль инструмента; г – вид рабочей части инструмента

Для получения качественного соединения рекомендуется производить сварку при усилии нагружения инструмента Qсв ≤ Qсв.опт.. При сварочном давлении Qсв больше оптимального Qсв.опт. возможно снижение прочности соединения. При усилии Qсв ≤ Qсв.опт. обеспечивается высокая производительность процесса монтажа с получением качественных соединений при деформации алюминиевой проволоки 30-50 %.

Присоединение выводов к контактным площадкам импульсным методом широко используется в микроэлектронике. Основные достоинства этого метода: локализация температуры в ограниченной области, кратковременность и стабильность процесса монтажа и возможность соединения многих металлов. Рекомендуется для образования соединений с максимальной механической прочностью повышать сварочное напряжение до 0,08 В при увеличении контактных площадок электрода от 0,08 до 0,4 мм и зазоре между электродами от 0,01 до 0,03 мм. Давление сварочного электрода должно составлять от 0,15 до 0,5 Н в зависимости от диаметра присоединяемой проволоки. Геометрические размеры рабочей части электрода рассчитываются с учетом диаметра привариваемой проволоки и величины контактных площадок.

В процессе импульсной сварки на рабочей поверхности электродов из металлокерамических твердых сплавов типа ВК образуется оксидная пленка. После 5500-7000 сварных соединений необходимо разрушать эту пленку механическим путем.

В электронной промышленности для точечной микросварки иногда применяются специальные устройства – «карандаши». Конструкция устройства позволяет устанавливать необходимую величину давления при автоматическом включении тока по достижении этого давления. С помощью этого устройства проводится сварка разнотолшинных материалов и металлов с различными теплофизическими свойствами.

Для беспроволочной сборки ИС групповым способом с целью выравнивания тепловых режимов по площади кристалла в рабочей части сварочного инструмента выполняют фигурный вырез на глубину не менее 0,6 мм. При монтаже таким инструментом отвод тепла в местах соединения лепестковых выводов с контактными площадками кристалла ИС происходит с различной интенсивностью в зависимости от количества контактных площадок и схемы расположения их на кристалле. Прочность соединений при сварке инструментом с вырезом в рабочей части более стабильна, чем при сварке инструментом с плоским торцом.