- •Конструктивно-технологические аспекты сборки полупроводниковых изделий

- •Глава 5. Бессвинцовая пайка в технологии производства ппи 137

- •Глава 6. Проволочный монтаж в производстве ппи 207

- •Глава 7. Групповой монтаж в технологии производства ппи 311

- •Глава 8. Контроль качества внутренних соединений ппи 348

- •Введение

- •Глава 1. Металлические материалы для формирования внутренних соединений

- •1.1. Микронная алюминиевая проволока

- •1.2. Влияние свойств проволоки и ее подготовки к сварке на качество соединений спп

- •Глава 2. Инструмент для сборочных операций ппи

- •2.1. Технологические особенности изготовления инструмента

- •2.2. Влияние конструкции инструмента на качество микросоединений

- •2.3. Схватывание инструмента с выводами при монтаже

- •2.4. Инструмент для сварки внутренних выводов спп

- •2.5. Инструмент для монтажа выводов и кристаллов

- •Глава 3. Методы и устройства для оценки адгезии пленок к подложкам

- •3.1. Неразрушающие методы

- •3.2. Разрушающие методы

- •3.3. Влияние технологических факторов на адгезионную прочность пленок с подложкой

- •3.4. Контроль адгезии в микросварных соединениях

- •3.5. Устройство для экспресс-контроля адгезии пленок к подложкам

- •3.6. Устройства для оценки адгезионной прочности локальных пленочных площадок с подложкой

- •Глава 4. Монтаж полупроводниковых кристаллов к основаниям корпусов

- •4.1. Пайка кристаллов

- •4.1.1. Оборудование для монтажа кристаллов

- •4.2. Групповая термоимпульсная пайка кристаллов

- •4.3. Оценка смачиваемости и растекания припоя по паяемой поверхности

- •4.4. Заполнение припоем капиллярного зазора между кристаллом и корпусом при пайке

- •4.5. Контроль качества паяных соединений

- •4.6. Посадка на клей

- •4.6.1. Оборудование для клеевых соединений

- •Глава 5. Бессвинцовая пайка в технологии производства ппи

- •5.1. Недостатки Pb-Sn припоев

- •5.2. Экологические аспекты проблемы бессвинцовой пайки изделий микроэлектроники

- •5.2.1. Нормативные требования к размещению твердых бытовых и токсичных промышленных отходов

- •5.2.2. Токсикологическая оценка металлов, входящих в состав припоев и покрытий для бессвинцовой пайки

- •5.2.3. Экологическая оценка припоев пос40 (40Sn/60Pb) и бессвинцового 95,5Sn/4Ag/0,5Cu

- •5.3. Покрытия для бессвинцовой пайки

- •5.3.1. Цинковое покрытие

- •5.3.2. Олово – висмутовое покрытие

- •5.3.3. Оловянное покрытие

- •5.3.4. Никелевое покрытие

- •5.3.5. Сплав никель – олово

- •5.3.6. Серебряное покрытие

- •5.4. Бессвинцовые припои в технологии производства ппи

- •5.4.1. Индиевые припои

- •5.4.2. Висмутовые припои

- •5.4.3. Припои на цинковой основе

- •5.4.4. Припои на основе кадмия

- •5.4.5. Припои на основе олова

- •5.5. Пайка кристаллов к основаниям корпусов ппи

- •5.5.1. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Si-Au

- •5.5.1.1. Свойства золота

- •5.5.1.2. Подготовка золотой фольги и позолоченных корпусов ппи к сборочным операциям

- •5.5.1.3. Остаточные механические напряжения в кристаллах при эвтектической пайке Si-Au

- •5.5.1.4. Новый способ подготовки золотой прокладки к пайке

- •5.5.2. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Sn-Zn

- •5.5.2.1. Возможные варианты пайки кристаллов на эвтектику Sn-Zn

- •5.5.3. Металлическая система для монтажа полупроводникового кристалла к корпусу

- •5.6. Пайка золота в изделиях микроэлектроники оловянно-индиевыми припоями

- •5.6.1. Исследование растворения золотой проволоки в жидкой фазе припоя поИн50

- •5.6.2. Исследование растворения золотой проволоки в твердой фазе припоя поИн50

- •5.6.3. Взаимодействие припоя поИн50 с золотым технологическим покрытием ппи

- •Глава 6. Проволочный монтаж в производстве ппи

- •6.1. Способы присоединения проволочных выводов

- •6.1.1. Термокомпрессионная микросварка

- •6.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

- •6.1.3. Ультразвуковая микросварка

- •6.1.3.1. Расчет концентраторов для установок ультразвуковой микросварки

- •6.1.4. Односторонняя контактная сварка

- •6.1.5. Пайка электродных выводов

- •6.1.5.1. Оборудование для присоединения проволочных выводов

- •6.2. Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •6.2.1. Повышение качества микросоединений, выполненных узс

- •6.2.2. Повышение качества микросоединений, выполненных ткс

- •6.3. Микросварные соединения алюминиевой проволоки с алюминиевым гальваническим покрытием корпусов изделий электронной техники

- •6.3.1. Алюминиевые покрытия, полученные электролитическим методом

- •6.3.2. Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сварке

- •6.3.3. Коррозионная стойкость микросоединений Alп-Alг

- •6.4. Исследование микросварных соединений алюминиевой проволоки с золотым гальваническим покрытием корпусов изделий электронной техники

- •6.4.1. Микросварные соединения Al-Au

- •6.4.2. Термоэлектротренировка микросварных контактов Al-Au.

- •6.4.3. Повышение коррозионной стойкости микросоединений Al-Au.

- •6.5. Микросварные соединения алюминиевой проволоки в корпусах ппи с покрытиями из никеля и его сплавов

- •6.5.1. Микросварные соединения к корпусам с покрытиями Ni и его сплавами

- •6.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой.

- •6.5.3. Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке.

- •6.6. Оптимизация режима ультразвуковой сварки алюминиевой проволоки с серебряным гальваническим покрытием корпусных деталей спп

- •6.6.1. Серебряное покрытие

- •6.6.2. Подготовка корпусов с серебряным покрытием к сборочным операциям

- •6.6.3. Выбор оптимального режима узс соединения Al-Ag

- •6.6.4. Тепловые эффекты в зоне соединения Al-Ag

- •6.7. Выбор оптимальных режимов сварки внутренних микросоединений датчиков газов

- •Глава 7. Групповой монтаж в технологии производства ппи

- •7.1. Пайка полупроводниковых кристаллов с объемными выводами к основаниям корпусов методом «flip-chip»

- •7.1.1. Изготовление шариков припоя и размещение их на кристалле

- •7.1.2. Изготовление столбиковых припойных выводов

- •7.1.3. Формирование шариковых выводов оплавлением проволоки

- •7.1.4. Пайка кристаллов со столбиковыми выводами на контактные площадки

- •7.2. Сборка ппи с паучковыми выводами

- •7.2.1. Расчет напряжений в микросоединениях, сформированных ультразвуковой микросваркой паучковых выводов к кристаллам ис

- •7.2.2. Особенности монтажа внутренних выводов бис и сбис

- •Глава 8. Контроль качества внутренних соединений ппи

- •8.1. Разработка методики оценки прочности микросоединений в изделиях силовой электроники

- •8.1. Оценка прочности микросоединений в ппи

- •8.2. Контроль прочности микросоединений бис и сбис

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.6. Устройства для оценки адгезионной прочности локальных пленочных площадок с подложкой

Известно, что кристаллы ППИ имеют на своей поверхности десятки и сотни пленочных контактных площадок. Причем эти пленки имеют различную площадь и всевозможную конфигурацию. Для экспресс-контроля необходимы такие установки, которые позволили бы за короткое время дать оценку адгезионной прочности всех пленочных контактных площадок, расположенных на данной подложке.

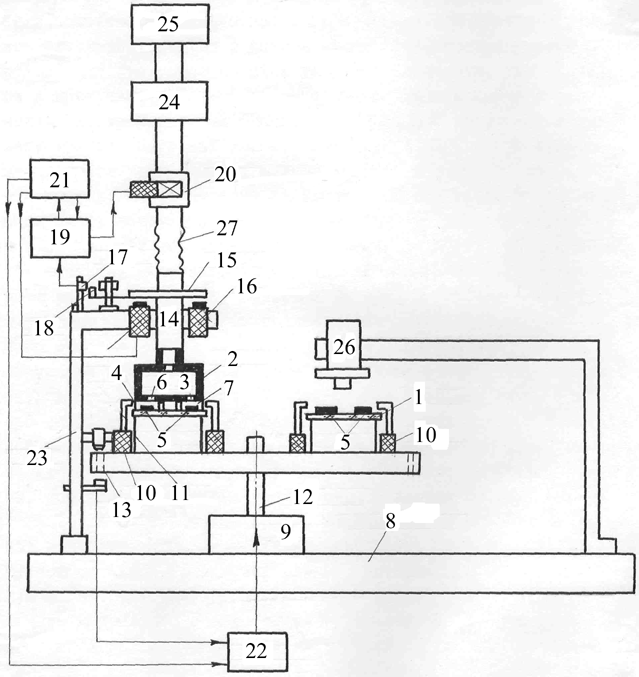

Нами разработано устройство для контроля адгезионной прочности локальных пленочных площадок с подложкой. На рис. 3.13 показан общий вид крепления подложки с пленочными площадками, а на рис. 3.14 – схема устройства.

Устройство работает следующим образом. Исследуемая подложка 1 с пленочными площадками 5 помещается на столе крепления 11 и прижимается к столу электромагнитами 10. С помощью несущего кронштейна 23 и основания 8 соосно с исследуемой подложкой 1 над ней располагается матрица вакуумной головки 2, вакуумные отсеки 4 которой находятся над каждой пленочной площадкой 5. После этого на электромагниты 16 системы перемещения вакуумной головки подается напряжение, в результате чего магнитная пластина 15 притягивается к сердечникам электромагнитов и обеспечивается прижатие матрицы вакуумной головки 2 к исследуемой подложке 1.

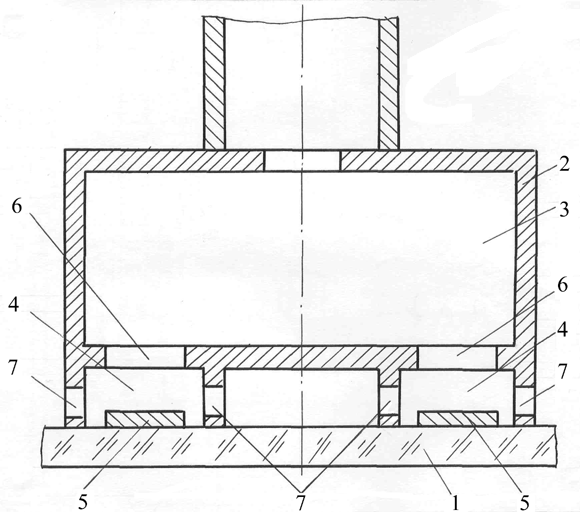

Рис. 3.13. Схема крепления подложки с пленочными площадками: 1 – подложка; 2 – матрица вакуумной головки; 3 – вакуумная камера; 4 – вакуумные отсеки; 5 – пленочные площадки; 6 – калиброванные отверстия; 7 – дросселирующие пазы

Перемещение пластины и прижатие матрицы фиксируется при помощи фоторегистрирующего преобразователя 17, оптическая шторка 18 которого перемещается вместе с магнитной пластиной 15. Сигнал с выхода этого фоторегистрирующего преобразователя поступает на вход усилителя мощности 19, где усиливается и поступает на обмотку электромагнитного клапана 20 и реле времени 21. Электромагнитный клапан 20 срабатывает и открывает вакуумную магистраль: вакуумный насос 25, вакуумную демпфирующую емкость 24, электромагнитный клапан 20, штуцер вакуумной головки 14, общую вакуумную камеру 3. Через систему калиброванных отверстий 6 и дросселирующих пазов 7 воздушный поток отсасывается из системы вакуумных отсеков 4.

Рис. 3.14. Схема устройства для контроля адгезионной прочности локальных пленочных площадок с подложкой: 1 – подложка; 2 – матрица вакуумной головки; 3 – вакуумная камера; 4 – вакуумные отсеки; 5 – пленочные площадки; 6 – калибровочные отверстия; 7 – дросселирующие пазы; 8 – основание; 9 – исполнительный механизм; 10 – электромагниты; 11 – стол; 12 – вал; 13 – фотопреобразователь; 14 – штуцер вакуумной головки; 15 – магнитная пластина; 16 – электромагнит; 17 – фоторегистрирующий преобразователь; 18 – оптическая шторка; 19 – усилитель мощности; 20 – электромагнитный клапан; 21 – реле времени; 22 – блок совпадений; 23 – несущий кронштейн; 24 – демпфирующая емкость; 25 – вакуумный насос; 26 – микроскоп; 27 – сильфон

За счет возникающего в отсеках разряжения воздушный поток начинает поступать из окружающей среды через дросселирующие пазы 7 внутрь отсеков и, встречая на пути пленочные покрытия, стремится оторвать их от подложки, на которую они нанесены. Размеры дросселирующих пазов зависят от геометрических размеров пленочных площадок. Чем толще напыленная пленка, тем выше может быть дросселирующий паз. Усилие отрыва зависит, кроме размеров дросселирующего паза, от глубины образования вакуума в вакуумной магистрали. Чем глубже вакуум и интенсивнее отсос, тем больше скорость истечения воздушного потока через дросселирующие пазы, тем больше значение усилия отрыва пленки от подложки.

Через определенное время, задаваемое на реле времени, сигнал подается снова на усилитель мощности 19, где усиливается и поступает на электромагнитный клапан 20, который перекрывает вакуумную магистраль. Одновременно с реле времени 21 подается сигнал на снятие напряжения с обмоток электромагнитов 16 системы перемещения вакуумной головки и на блок совпадений 22. В результате этого под действием сжимающей силы растянутого сильфона 27 матрица вакуумной головки 2 отходит от подложки 1. При приходе электрических сигналов на блок совпадения 22 одновременно с реле времени 21 и фоторегистрирующего преобразователя углового положения стола 13 с выхода блока совпадения подается электрический сигнал на исполнительный механизм 9 углового положения стола крепления, который жестко закреплен на валу 12 исполнительного механизма. В результате стол поворачивается на определенный угол, который задается на исполнительном механизме и зависит от числа подложек, закрепленных на столе.

После этого поворота подложка помещается под микроскопом 26, где визуально регистрируются вздутия и отслоения пленок от подложки.

Затем все операции повторяются сначала, при этом синхронизация работы всей установки задается режимом работы реле времени 21.

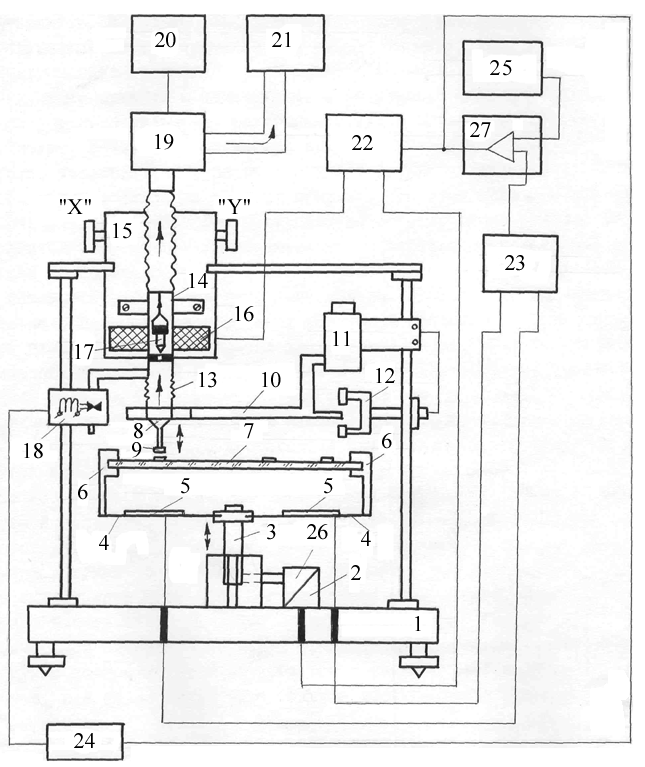

Для определения величины адгезионной прочности пленки к подложке разработано специальное устройство, схема которого приведена на рис. 3.15. Исследуемую подложку с нанесенными на нее пленочными площадками крепят в кронштейнах 6. Кронштейны через шток 3 соединены с основанием 1.

Рис. 3.15. Структурная схема устройства для определения величины адгезионной прочности пленки к подложке: 1 – основание; 2 – исполнительный механизм; 3 – шток; 4 – упругие элементы; 5 – тензодатчики; 6 – кронштейны; 7 – подложка с пленочными площадками; 8 – вакуумный присос; 9 – вакуумная подушка; 10 – рычаг; 11 – механизм вертикального перемещения; 12 – концевой выключатель; 13 – сильфон; 14 – неподвижная часть вакуумного присоса; 15 – двухкоординатный позиционер «Х-Y»; 16 – индуктивный датчик момента прижима присоса; 17 – подвижный цилиндр; 18 – электромагнитный клапан; 19 – вакуумная емкость; 20 – вакууметр; 21 – вакуумный насос; 22 и 24 – усилители мощности; 23 – усилитель; 25 – задатчик механических напряжений; 26 – реверс; 27 – блок измерения величины адгезии

С помощью двухкоординатного позиционера «Х-Y» 15 перемещают вакуумный присос 8 до совмещения подвижной части вакуумного присоса с исследуемой пленочной площадкой на подложке 7. Затем при помощи механизма вертикального перемещения 11 перемещают подвижную часть вакуумного присоса до соприкосновения вакуумной подушки 9 с исследуемой пленочной площадкой. Это вызывает уменьшение потока воздуха, всасываемого в сопло вакуумной подушки вакуумного присоса. Одновременно происходит перемещение подвижного цилиндра 17 индуктивного датчика фиксации момента прижима 16 внутри неподвижной части вакуумного присоса 14 к обмотке индуктивного датчика фиксации момента прижима подвижной части вакуумного присоса. После прижима вакуумной подушки к исследуемой пленочной площадке происходит отключение механизма вертикального перемещения 11 подвижной части вакуумного присоса вследствие соприкосновения рычага 10 с концевыми выключателями 12 ограничителя перемещения. Электрический сигнал с индуктивного датчика фиксации момента прижима 16 усиливается усилителем мощности 22 и поступает на исполнительный механизм вертикального перемещения подложки 2, который перемещает вниз шток 3. Это способствует отрыву подложки от присоса вакуумной подушки, изгибу упругих элементов 4 и деформации тензодатчиков 5. Электрический сигнал с тензодатчиков усиливается усилителем 23 и поступает на первый вход компаратора блока измерения величины адгезии 27. На второй вход компаратора поступает электрический сигнал, соответствующий заданной величине силы отрыва вакуумной подушки от пленки на подложке. Исполнительный механизм 2 перемещает шток 3 вниз до тех пор, пока увеличивающийся в результате деформации упругих элементов электрический сигнал с тензодатчика 5 не достигнет величины сигнала, поступающего с задатчика на второй вход компаратора. Как только эти сигналы сравняются на выходе компаратора появляется электрический импульс, поступающий на электромагнитный клапан 18 через усилитель мощности 24. Электромагнитный клапан срабатывает и соединяет внутреннюю полость вакуумного присоса с атмосферой, в результате чего под действием силы упругого сильфона 13 вакуумная подушка 9 отходит от пленки на подложке. Воздушный поток, протекающий через сопло вакуумной подушки, увеличивается, перемещая вверх подвижный цилиндр 17 индуктивного датчика фиксации момента прижима 16. При этом сигнал с датчика через усилитель мощности поступает на обмотку блока реверса 26 исполнительного механизма перемещения по вертикали исследуемой подложки до выхода подложки в первоначальное положение. После чего с помощью двухкоординатного позиционера «Х-Y» и механизма вертикального перемещения совмещают вакуумный присос с новой пленочной площадкой, и все операции повторяются снова. Задатчиком механических напряжений 25 можно выставить любое значение напряжения на одном из входов компаратора. Чем больше это значение, тем больше должен быть сигнал на другом входе компаратора, поступающий сюда с тензодатчиков 5, а это достигается при большем деформировании упругих элементов 4, следовательно большем перемещении вниз штока 3. Все это ведет к увеличению силы отрыва вакуумной подушки 9 от исследуемой подложки. Таким образом, задавая задатчиком определенный порог напряжения, соответствующий определенной силе отрыва вакуумной подушки от подложки, можно проверить все пленочные площадки на адгезионную прочность без их отрыва от подложки. Задатчиком можно задать такую величину напряжения, которая соответствует отрыву самой пленочной площадки от исследуемой подложки. Глубина вакуума контролируется вакууметром 20 в демпфирующей вакуумной емкости 19, где заданная глубина вакуума достигается с помощью вакуумного насоса 21.