- •Конструктивно-технологические аспекты сборки полупроводниковых изделий

- •Глава 5. Бессвинцовая пайка в технологии производства ппи 137

- •Глава 6. Проволочный монтаж в производстве ппи 207

- •Глава 7. Групповой монтаж в технологии производства ппи 311

- •Глава 8. Контроль качества внутренних соединений ппи 348

- •Введение

- •Глава 1. Металлические материалы для формирования внутренних соединений

- •1.1. Микронная алюминиевая проволока

- •1.2. Влияние свойств проволоки и ее подготовки к сварке на качество соединений спп

- •Глава 2. Инструмент для сборочных операций ппи

- •2.1. Технологические особенности изготовления инструмента

- •2.2. Влияние конструкции инструмента на качество микросоединений

- •2.3. Схватывание инструмента с выводами при монтаже

- •2.4. Инструмент для сварки внутренних выводов спп

- •2.5. Инструмент для монтажа выводов и кристаллов

- •Глава 3. Методы и устройства для оценки адгезии пленок к подложкам

- •3.1. Неразрушающие методы

- •3.2. Разрушающие методы

- •3.3. Влияние технологических факторов на адгезионную прочность пленок с подложкой

- •3.4. Контроль адгезии в микросварных соединениях

- •3.5. Устройство для экспресс-контроля адгезии пленок к подложкам

- •3.6. Устройства для оценки адгезионной прочности локальных пленочных площадок с подложкой

- •Глава 4. Монтаж полупроводниковых кристаллов к основаниям корпусов

- •4.1. Пайка кристаллов

- •4.1.1. Оборудование для монтажа кристаллов

- •4.2. Групповая термоимпульсная пайка кристаллов

- •4.3. Оценка смачиваемости и растекания припоя по паяемой поверхности

- •4.4. Заполнение припоем капиллярного зазора между кристаллом и корпусом при пайке

- •4.5. Контроль качества паяных соединений

- •4.6. Посадка на клей

- •4.6.1. Оборудование для клеевых соединений

- •Глава 5. Бессвинцовая пайка в технологии производства ппи

- •5.1. Недостатки Pb-Sn припоев

- •5.2. Экологические аспекты проблемы бессвинцовой пайки изделий микроэлектроники

- •5.2.1. Нормативные требования к размещению твердых бытовых и токсичных промышленных отходов

- •5.2.2. Токсикологическая оценка металлов, входящих в состав припоев и покрытий для бессвинцовой пайки

- •5.2.3. Экологическая оценка припоев пос40 (40Sn/60Pb) и бессвинцового 95,5Sn/4Ag/0,5Cu

- •5.3. Покрытия для бессвинцовой пайки

- •5.3.1. Цинковое покрытие

- •5.3.2. Олово – висмутовое покрытие

- •5.3.3. Оловянное покрытие

- •5.3.4. Никелевое покрытие

- •5.3.5. Сплав никель – олово

- •5.3.6. Серебряное покрытие

- •5.4. Бессвинцовые припои в технологии производства ппи

- •5.4.1. Индиевые припои

- •5.4.2. Висмутовые припои

- •5.4.3. Припои на цинковой основе

- •5.4.4. Припои на основе кадмия

- •5.4.5. Припои на основе олова

- •5.5. Пайка кристаллов к основаниям корпусов ппи

- •5.5.1. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Si-Au

- •5.5.1.1. Свойства золота

- •5.5.1.2. Подготовка золотой фольги и позолоченных корпусов ппи к сборочным операциям

- •5.5.1.3. Остаточные механические напряжения в кристаллах при эвтектической пайке Si-Au

- •5.5.1.4. Новый способ подготовки золотой прокладки к пайке

- •5.5.2. Пайка кристаллов ппи на основания корпусов с образованием эвтектики Sn-Zn

- •5.5.2.1. Возможные варианты пайки кристаллов на эвтектику Sn-Zn

- •5.5.3. Металлическая система для монтажа полупроводникового кристалла к корпусу

- •5.6. Пайка золота в изделиях микроэлектроники оловянно-индиевыми припоями

- •5.6.1. Исследование растворения золотой проволоки в жидкой фазе припоя поИн50

- •5.6.2. Исследование растворения золотой проволоки в твердой фазе припоя поИн50

- •5.6.3. Взаимодействие припоя поИн50 с золотым технологическим покрытием ппи

- •Глава 6. Проволочный монтаж в производстве ппи

- •6.1. Способы присоединения проволочных выводов

- •6.1.1. Термокомпрессионная микросварка

- •6.1.2. Сварка давлением с косвенным импульсным нагревом (скин)

- •6.1.3. Ультразвуковая микросварка

- •6.1.3.1. Расчет концентраторов для установок ультразвуковой микросварки

- •6.1.4. Односторонняя контактная сварка

- •6.1.5. Пайка электродных выводов

- •6.1.5.1. Оборудование для присоединения проволочных выводов

- •6.2. Влияние состава алюминиевой металлизации на качество микросварных соединений Al-Al

- •6.2.1. Повышение качества микросоединений, выполненных узс

- •6.2.2. Повышение качества микросоединений, выполненных ткс

- •6.3. Микросварные соединения алюминиевой проволоки с алюминиевым гальваническим покрытием корпусов изделий электронной техники

- •6.3.1. Алюминиевые покрытия, полученные электролитическим методом

- •6.3.2. Влияние свойств покрытия на качество соединений с алюминиевой проволокой при термокомпрессионной сварке

- •6.3.3. Коррозионная стойкость микросоединений Alп-Alг

- •6.4. Исследование микросварных соединений алюминиевой проволоки с золотым гальваническим покрытием корпусов изделий электронной техники

- •6.4.1. Микросварные соединения Al-Au

- •6.4.2. Термоэлектротренировка микросварных контактов Al-Au.

- •6.4.3. Повышение коррозионной стойкости микросоединений Al-Au.

- •6.5. Микросварные соединения алюминиевой проволоки в корпусах ппи с покрытиями из никеля и его сплавов

- •6.5.1. Микросварные соединения к корпусам с покрытиями Ni и его сплавами

- •6.5.2. Стойкость микросварных соединений Аl-Ni к температурным воздействиям и под токовой нагрузкой.

- •6.5.3. Свариваемость алюминиевой проволоки с никель-бор покрытием при термообработке.

- •6.6. Оптимизация режима ультразвуковой сварки алюминиевой проволоки с серебряным гальваническим покрытием корпусных деталей спп

- •6.6.1. Серебряное покрытие

- •6.6.2. Подготовка корпусов с серебряным покрытием к сборочным операциям

- •6.6.3. Выбор оптимального режима узс соединения Al-Ag

- •6.6.4. Тепловые эффекты в зоне соединения Al-Ag

- •6.7. Выбор оптимальных режимов сварки внутренних микросоединений датчиков газов

- •Глава 7. Групповой монтаж в технологии производства ппи

- •7.1. Пайка полупроводниковых кристаллов с объемными выводами к основаниям корпусов методом «flip-chip»

- •7.1.1. Изготовление шариков припоя и размещение их на кристалле

- •7.1.2. Изготовление столбиковых припойных выводов

- •7.1.3. Формирование шариковых выводов оплавлением проволоки

- •7.1.4. Пайка кристаллов со столбиковыми выводами на контактные площадки

- •7.2. Сборка ппи с паучковыми выводами

- •7.2.1. Расчет напряжений в микросоединениях, сформированных ультразвуковой микросваркой паучковых выводов к кристаллам ис

- •7.2.2. Особенности монтажа внутренних выводов бис и сбис

- •Глава 8. Контроль качества внутренних соединений ппи

- •8.1. Разработка методики оценки прочности микросоединений в изделиях силовой электроники

- •8.1. Оценка прочности микросоединений в ппи

- •8.2. Контроль прочности микросоединений бис и сбис

- •Заключение

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

3.1. Неразрушающие методы

Проблема выбора оптимальных параметров производства тонкопленочных изделий осложняется отсутствием достаточно совершенной методики измерения адгезионной прочности. Измерение адгезионной прочности неразрушающими методами основано на корреляции между адгезионной прочностью пленки с подложкой и некоторыми физическими свойствами адгезионного соединения (электросопротивление, электроемкость, поглощение и др.). Неразрушающие методы контроля в настоящее время мало применяются в промышленности из-за невысокой точности и неоднозначной зависимости силы сцепления от контролируемой физической величины. Разработка надежных методов неразрушающего контроля является особенно актуальной для всех отраслей промышленности, выпускающих изделия электронной техники. К основным методам неразрушающего контроля относят следующие: ультразвуковой, фотометрический, рентгеновский и метод измерения емкости.

Для измерения адгезии тонких пленок к подложке в системе подложка-пленка ультразвуковым методом возбуждают механические колебания ультразвуковой частоты до момента отделения пленки от подложки. С целью уменьшения погрешности измерения горизонтальные механические колебания ультразвуковой частоты прикладывают к пленке через прижатый металлический проводник. В данном случае при увеличении амплитуды возбужденных колебаний ультразвуковой частоты пленка захватывается металлическим проводником, в результате чего проводник и пленка перемещаются относительно поверхности подложки. Для реализации этого способа можно использовать промышленные установки для ультразвуковой микросварки проволочных проводников.

Известен неразрушающий способ измерения прочности сцепления тонких металлических слоев посредством акустического анализа. Способ отличается тем, что поверхностный бесконтактный нагрев осуществляется специальным элементом, который излучает акустический сигнал. При данной температуре элемента меньшая прочность сцепления вызывает появление более раннего и сильного звукового излучения. Используя калибровочные данные, рассчитывают по сумме импульсов и температуре элемента фактическую прочность сцепления пленки с подложкой.

Известен способ оценки адгезии пленки к подложке, при котором пленку освещают сначала в недеформированном, а затем в деформированном состоянии, и по изменению оптических свойств одного из элементов адгезионного соединения судят об ацгезии пленки к подложке. С целью расширения вида исследуемых материалов пленку можно освещать светом с изменяющейся длиной волны.

Для определения степени адгезии электропроводящих покрытий на электропроводящем основании разработано устройство, которое снабжено высокочастотным нагревателем и измерителем температуры в зоне контроля. Контролируемый участок пленки с подложкой нагревают и одновременно возбуждают вихревые токи. В момент нарушения сцепления пленки с подложкой за счет сил Лоренца покрытие начинает колебаться, что фиксируется с помощью пьезоэлектрического преобразователя. Температура в зоне контроля измеряется в момент возникновения колебаний и служит количественной характеристикой степени адгезии пленки с подложкой.

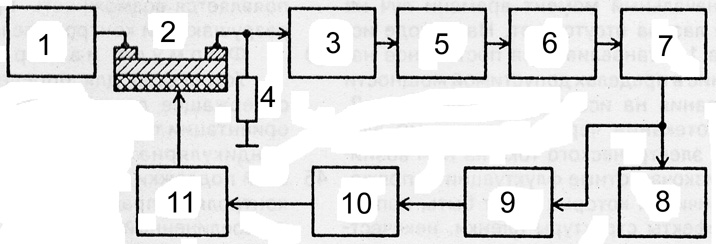

Для определения адгезии проводящих или полупроводниковых пленок к подложкам разработано устройство (рис. 3.1), позволяющее проводить неразрушающий контроль. При испытании адгезионной прочности через исследуемый элемент подают электрический ток и производится регистрация низкочастотных флуктуаций напряжения детектором 5 и фильтром низких частот 6. Компенсация напряжения до нулевого значения осуществляется блоком 7. При воздействии лазерного луча на исследуемую пленку с подложкой пороговым элементов 9 производится регистрация превышения сигналов порогового уровня, пропорционального интенсивности низкочастотных флуктуаций, предшествующей нарушению адгезии. Блоком 10 производится отключение лазера 11 и фиксация значения энергии луча, соответствующего величине адгезии. Контроль низкочастотных флуктуаций и их изменение при воздействии усилий, нарушающих адгезию, позволяет определить не только момент нарушения адгезии, но и момент, предшествующий отрыву.

Рис. 3.1. Схема устройства для определения адгезии: 1 – источник постоянного напряжения; 2 – пленка с подложкой; 3 – низкочастотный широкополосный усилитель; 4 – балластная нагрузка; 5 – детектор; 6 – фильтр низкой частоты; 7 – блок первоначальной компенсации; 8 – индикатор; 9 – пороговый элемент; 10 – блок контроля; 11 – лазер

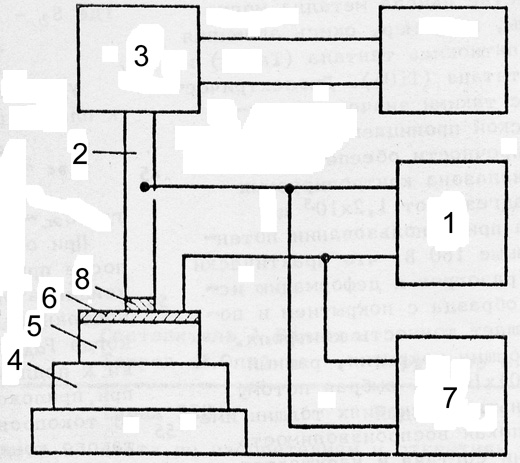

Известно устройство для испытания на адгезию токопроводящих пленок на диэлектрической подложке (рис. 3.2), которое содержит источник напряжения 1, электростатический зонд 2, привод осевого перемещения 3, держатель 4 для размещения подложки 5 с пленкой 6. Контроль адгезии осуществляется системой 7, представляющей собой измеритель электрической емкости между пленкой и зондом. Основным элементом данного устройства является электростатический зонд 2 в виде металлического стержня с отполированной до 14 класса чистоты рабочей поверхностью. При этом поверхность зонда покрывается оксидами металлов, например Al2O3, Ta2O5, TiO2.

Рис. 3.2. Схема устройства для испытания на адгезию токопроводящих пленок на диэлектрической подложке

Принцип работы устройства заключается в создании электростатического поля, под действием которого возникают пондемоторные силы прижатия зонда к токопроводящей пленке. Если силы прижатия зонда к пленке превышают силу сцепления (адгезии) пленки с подложкой, то в результате приложения усилия отрыва произойдет отслоение пленки от подложки. Использование измерителя емкости в качестве контрольного устройства за отрывом пленки позволяет по шкале прибора фиксировать момент отрыва.