- •Часть 3

- •Часть 3

- •Введение

- •Глава 1. Основы ПроектированиЯ механических прессов

- •1.1. Традиционная методика проектирования механических прессов

- •1.2. Кинематические и силовые особенности исполнительных механизмов. Связь кинематических и силовых параметров

- •1.3. Кинетостатика колено-рычажных механизмов

- •1.4. Методика автоматизированного анализа кинетостатических параметров исполнительных механизмов механических прессов

- •Глава 2. Проектирование привода и элементов системы включения механических прессов

- •2.1. Расчет клиноременной передачи

- •2.2. Проектирование привода механических прессов

- •Исходные данные:

- •Результаты расчета

- •2.3. Расчет потерь холостого хода механических прессов

- •2.4. Расчет главного электропривода

- •2.5. Расчет муфты, тормоза и наибольшего числа включений

- •Расчет муфты

- •Расчет ленточного тормоза

- •Расчет дискового тормоза

- •Исходные данные:

- •Расчет наибольшего числа включений

- •Основные схемы пневмоуправления

- •Глава 3. Проектирование базовых деталей механических прессов

- •3.1. Расчет валов кривошипно-шатунного механизма

- •Расчет главных валов кгшп

- •Расчет главных валов механических листоштамповочных прессов

- •3.2. Расчет шатунов механических прессов

- •3.3. Расчет ползунов механических прессов

- •Ползуны кривошипных горячештамповочных прессов

- •Ползуны листоштамповочных прессов

- •Ползуны кривошипно-коленных прессов холодной объемной штамповки

- •3.4. Проектирование и расчет механизма регулировки закрытой высоты кгшп

- •3.5. Расчет уравновешивателей механических прессов

- •3.6. Проектирование станин механических прессов

- •3.6.1. Определение геометрических характеристик сечений.

- •3.6.2. Проверочный расчет на прочность

- •3.6.2.1. Открытые станины

- •3.6.2.2. Закрытые разъемные станины

- •3.6.2.3. Стяжные шпильки

- •3.6.2.4. Стойки

- •3.6.2.5. Траверса и стол

- •3.6.2.6. Деформация станины

- •3.6.2.7. Закрытые цельные станины

- •3.7. Расчет базовых деталей механических прессов с применением метода конечных элементов

- •Глава 4. Автоматизированное проектирование и расчеты базовых деталей механических прессов

- •4.1. Основные функции, структура и область применения сапр механических прессов

- •4.2. Этапы проектирования механических прессов. Связь программных модулей

- •4.3. Последовательность работы при проектировании с применением сапр механических прессов

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 3 180

- •Часть 3

- •394026 Воронеж, Московский просп., 14

Глава 3. Проектирование базовых деталей механических прессов

3.1. Расчет валов кривошипно-шатунного механизма

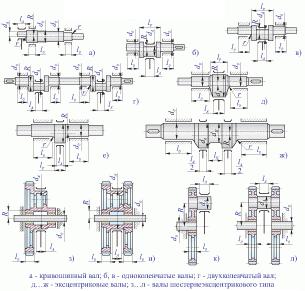

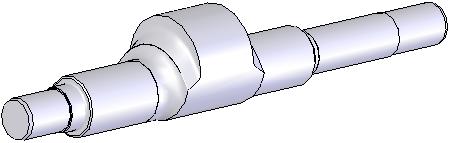

Основным рабочим органом кривошипно-шатунного механизма является рабочий вал (кривошипный, коленчатый, эксцентриковый). Кривошип (колено, эксцентрик) этого вала служит для преобразования вращательного движения в поступательное, сообщаемое при помощи шатуна ползуну пресса. Примеры конструкций рабочих валов показаны на рис. 38.

Рис. 38. Конструкция рабочих валов механических прессов

Рабочие валы подвергаются напряжениям изгиба от усилий, воспринимаемых шатунными (мотылевыми) шейками, и получают скручивающие напряжения от крутящих моментов, передаваемых на рабочий вал зубчатыми передачами.

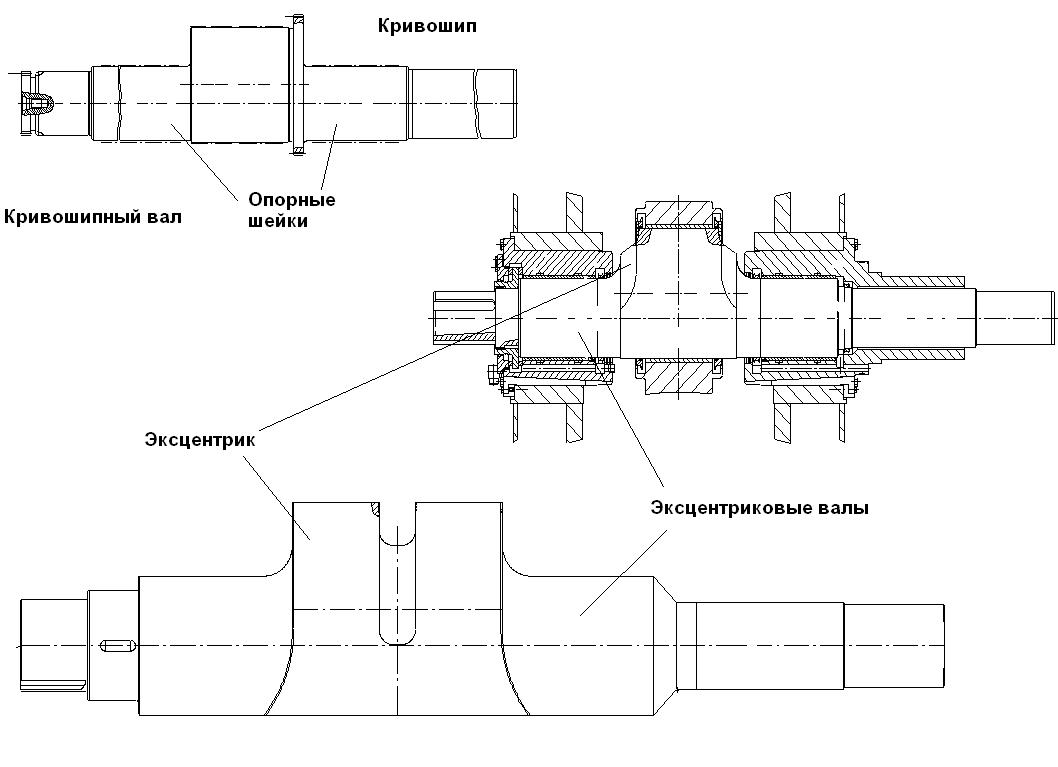

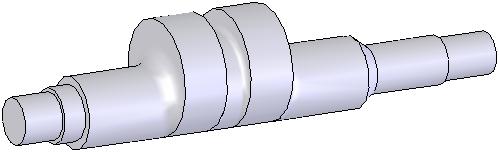

Рис. 39. Примеры конструкций рабочих валов современных механических прессов

Величины этих напряжений определяются конструктивными особенностями проектируемого вала: числом и расположением зубчатых колес, передающих крутящий момент от промежуточного вала на рабочий вал, размерами опорной и шатунной шеек, межопорным расстоянием и факторами, влияющими на местную концентрацию напряжений.

Расчет главных валов кгшп

Главный вал у КГШП подвергается значительным напряжениям; особенно эти напряжения увеличиваются во время стопоров пресса. Если обратиться к опыту эксплуатации машин, то легко убедиться, что валы, особенно тяжелых машин, сравнительно часто выходят из строя по кривошипной шейке. Вследствие более тяжелых условий работы главного вала у прессов последний выполняется эксцентриковым. Опасным сечением вала является место перехода от эксцентрика к боковой опоре. Поэтому с целью облегчения работы вала его опоры приближают ближе к эксцентрику или усиливают вал в месте перехода от эксцентрика к боковой опоре.

Номинальное усилие пресса приближенно можно определить по следующей формуле:

![]() ,

(3.1)

,

(3.1)

где PН – усилие на ползуне, Н;

ka – допускаемое удельное давление на главную шейку вала в Н/мм2;

da – диаметр главной шейки вала в мм;

la - длина главной шейки вала в мм;

k0 – допускаемое удельное давление на боковую шейку вала в Н/мм2;

d0 – диаметр боковой опоры вала в мм;

l0 – длина боковой опоры вала в мм.

На основании проверки существующих конструкций прессов имеем k0=(2500…3000) Н/мм2; ka = (6500…7000) Н/мм2.

Длина боковой опоры вала и шейки эксцентрика определится l0=(1,8…2,1)d0; la=(0,4…0,65)da.

Далее можно определить d0 и da:

![]() (3.2)

(3.2)

откуда

![]() ,

мм PH

принимается в Н (3.3)

,

мм PH

принимается в Н (3.3)

Далее

![]() (3.4)

(3.4)

откуда

![]() ,

мм; PH

принимается в Н. (3.5)

,

мм; PH

принимается в Н. (3.5)

По указанным соотношениям можно ориентировочно выбрать размер вала d0, а затем длину боковой опоры l0, диаметр главной шейки вала da и длину этой шейки la. Расчет эксцентриковых валов проводят по методу М.В. Сторожева и А.Ф. Нистратова.

Главный вал пресса подвергается действию изгибающего и крутящего моментов. Для сечения A-A (рис. 63) принимается следующее равенство:

(3.6)

(3.6)

где, кроме указанных выше значений, приняты дополнительно:

В – напряжение в Н/мм2, допускаемое в рассматриваемом сечении вала;

mKP – приведенное плечо крутящего момента.

В сечении B-B главного вала допускаемое усилие на ползуне для того же пресса найдем из соотношения

![]() ,

(3.7)

,

(3.7)

где, кроме ранее принятых обозначений, принимаем

![]() ;

;

![]() (3.8)

(3.8)

Напряжение в сечении B-B главного вала при номинальном усилии определяется по следующей формуле

(3.9)

(3.9)

Далее определяют усилия на ползуне вала, допускаемое прочностью главного вала по сечению C-C:

![]() (3.10)

(3.10)

где

![]() ;

;

![]() .

.

Напряжение B в сечении С-С определим по формуле:

,

Н/мм2

(3.11)

,

Н/мм2

(3.11)

С целью устранения чрезмерно высоких напряжений в сечении B-B главного вала место перехода сечения вала B-B в сечение C-C усиливается радиусами закруглений R1 или скосами, выполненными под углом .

Главные валы упрочняются накаткой роликами и поверхностной термической обработкой. Рекомендуется шейки вала и особенно место перехода одного сечения вала в другое тщательно шлифовать и полировать.

Следует указать, что шейки главного вала неравномерно изнашиваются, а вал при работе пресса, за счет осевых усилий, возникающих при давлении воздуха на поршень муфты во время включения муфты стремится переместиться вдоль оси в направлении от большой шестерни в сторону тормозного диска, что привело к тому, что левая боковая опора для вала стала крепится болтами к станине пресса.

Опорой для главного вала служат подшипники: они воспринимают нагрузку от вала и передают ее на станину пресса. Кроме того, подшипники препятствуют перемещению вала вдоль оси.

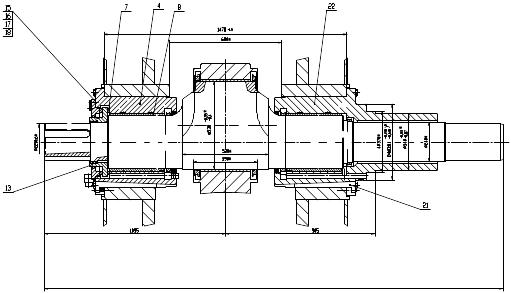

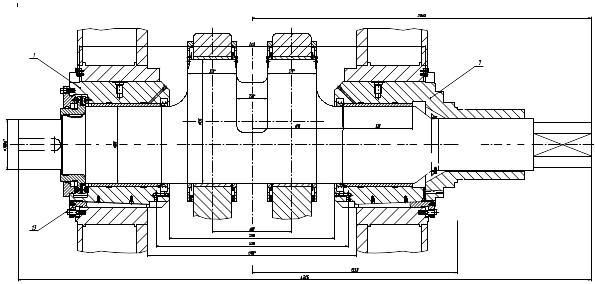

По конструктивному оформлению различают подшипники а) разъемные, с регулированием образующегося в процессе эксплуатации зазора между валом и подшипником; б) неразъемные (целые), без возможности регулирования зазора между валом и подшипником. Конструкцию валов и их подшипников рассмотрим на примере одноэксцентрикового вала и вала с «раздвоенным» шатуном. Одноэксцентриковый вал показан на рис. 40.

Вал эксцентриковый служит для передачи усилий и движения ползуну пресса.

Вал расположен параллельно фронту пресса и вращается в неразъемных корпусах подшипника поз. 4 и 22, которые крепятся к станине болтами. Посадочные зазоры между расточками станины и корпусами подшипников выбираются клиновыми шпонками поз. 21. Форма сечения корпусов подшипников обеспечивает их быстрый монтаж при скользящей посадке в соединении. Посадка выбрана с целью уменьшения перекоса вала.

В корпусах запрессованы втулки поз. 8, являющиеся подшипниками скольжения, которые смазываются от системы централизованной жидкой смазки. Слив масла осуществляется по специальным каналам в корпусах подшипников в маслосборники. Правый корпус подшипника является оновременно разгрузочной втулкой, на которой установлена муфта. В левом корпусе расположено кольцо упорное поз. 13 с бронзовыми кольцами поз. 7, которые гасят осевые усилия, возникающие при включении и выключении муфты.

Регулировка зазора между кольцом упорным и бронзовыми кольцами производится набором прокладок 15…18. Зазор должен быть в пределах 0,4...0,5мм. Предусмотрен контроль температуры нагрева подшипников скольжения. Термодатчики настраиваются на температуру 55…600 С. При ревышении температуры, муфта отключается. Вал эксцентриковый с «раздвоенным» шатуном (рис. 41) служит для передачи усилий и движения ползуну пресса через шатуны.

Рис. 40. Общий вид главного вала в опорах пресса номинальным усилием 630 тс

Рис. 41. Общий вид главного вала в опорах пресса номинальным усилием 2500 тс

При этом происходит преобразование вращательного движения эксцентрикового вала в поступательное движение ползуна по вертикальным направляющим. Вал расположен параллельно фронту пресса и вращается в неразъемных корпусах подшипников 1 и 7. Форма сечения корпусов обеспечивает их быстрый монтаж. Посадочные зазоры между расточками станины и корпусами подшипников регулируются клиновыми шпонками 13.

В корпусах подшипников запрессованы подшипники скольжения, которые смазываются маслом от центральной системы жидкой смазки. Правый корпус выполнен, как одно целое со специальной втулкой, на которой установлена муфта пресса. Такой корпус обеспечивает разгрузку эксцентрикового вала от массы муфты.

В левом корпусе расположено кольцо с бронзовыми кольцами, которые гасят осевые усилия, возникающие при включении и выключении муфты.

Регулировка зазоров между упорным кольцом и бронзовыми кольцами производится комплектом шайб 26. Суммарный зазор должен быть в пределах 0,4…0,6 мм.

Температура нагрева подшипников скольжения контролируется температурным реле, которое встроено в корпуса подшипников.

Когда маховик и приемный вал пресса вращаются, но муфта не включена, главный вал не вращается. После включения в работу муфты начинают вращаться главный вал и перемещаться ползун пресса. Этот ход пресса называют рабочим ходом.

При опробовании пресса без штамповки поковок ползун совершает ход без нагрузки (ненагруженный ход пресса). При штамповке на прессе следует различать период вращения вала без нагрузки до момента соприкосновения верхнего штампа с заготовкой и период штамповки. При первом периоде вращения вала от действия веса подвешенных частей нагрузка передается на нижние опоры вала, а при втором периоде вращения его, который начинается с момента соприкосновения рабочего инструмента ползуна с поковкой и продолжается до конца штамповки детали, вал в опорах поднимается и прижимается верхними вкладышами. Этот период наибольшей нагрузки на вал начинается чаще всего, когда кривошип главного вала отклоняется от его крайнего нижнего положения на угол 600, и кончается, в начале отхода верхнего штампа от поковки.

Силовой график при рабочем ходе пресса начинается с момента соприкосновения инструмента ползуна с заготовкой с незначительной нагрузкой Pmin и заканчивается при заполнении штамповой полости с нагрузкой Pmax.

Стопор пресса характеризуется остановкой ползуна пресса при подходе к крайнему нижнему положению (или в самом крайнем нижнем положении). Такое состояние пресса, при котором его детали находятся под воздействием значительной нагрузки является опасным для него и должно быть устранено в максимально короткий срок.

Проверка опор по удельному давлению. Среднее удельное давление на шейке кривошипа и боковых опорах определяется соответственно по формулам

![]() ;

;

![]() (3.12)

(3.12)

Коэффициенты ka и k0 выбираются в зависимости от материала шейки и опоры, скорости скольжения и режима работы пресса. В опорах прессов при кратковременной максимальной (пиковой) нагрузке в период штамповки, продолжающейся доли секунды, при небольших скоростях проскальзывания в опорах вала удельное давление можно принять:

а) k0 – для боковых опор вала 2500-3000 Н/мм2;

б) ka – для кривошипа вала 6500-7000 Н/мм2.

При выборе длины опоры вала необходимо учитывать, что хотя с увеличением длины среднее удельное давление на опору уменьшается, но вследствие неточности изготовления и монтажа опор, прогиба вала и т.д. наличие длинных подшипников ухудшает условия работы вала.

Необходимо обращать серьезное внимание на изготовление и подгонку подшипников к валу и обеспечивать необходимый зазор в подшипниках. При установлении минимальной величины зазоров учитывают изменение температуры вала в процессе работы.

Диаметральные зазоры при изготовлении и ремонте подшипниковых боковых опор главного вала и шеек кривошипа диаметральные зазоры между цапфой и подшипником по формуле

![]() (3.13)

(3.13)

где d – зазор, мм;

d – диаметр соответствующей цапфы вала, мм.