- •Машины дорожного и коммунального хозяйства

- •Введение

- •Практическое занятие 1

- •1.1. Цель работы

- •1.2. Теоретическая часть

- •Практическое занятие 2

- •2.1. Цель работы

- •2.2. Общие сведения к выполнению работы

- •2.3. Порядок проведения занятия

- •Практическое занятие 3

- •3.1. Цель работы

- •3.2. Теоретическая часть

- •3.3. Порядок проведения занятия

- •Практическое занятие 4

- •4.1. Цель работы

- •4.2. Теоретическая часть

- •1 Силовая установка (двигатель); 2 муфта сцепления; 3 коробка переменных передач (кпп); 4 карданный вал; 5 задний мост; 6 ведущие колеса; 7 управляемые колеса

- •4.3. Порядок проведения работы

- •Практическое занятие 5

- •5.1. Цель работы

- •5.2. Теоретическая часть

- •1 Бак; 2 насос; 3 манометр; 4 обратный клапан; 5 клапан предохранительный;

- •6 Гидрораспределитель; 7 гидроцилиндр; 8 фильтр;

- •9 Напорная магистраль; 10 сливная магистраль

- •1 Двигатель (двс); 2 муфта; 3 раздаточная реверсивная

- •6 Генератор; 7 червячный редуктор; 8 электродвигатель

- •1 Барабан; 2 тормоз; 3 вал отбора мощности; 4 редуктор;

- •5 Фрикционная муфта; 6 блок; 7 канат; 8 полиспаст

- •5.3. Порядок проведения работы

- •Практическое занятие 6

- •6.1. Цель работы

- •6.2. Общие сведения

- •6.3. Порядок проведения занятий

- •Практическое занятие 7

- •7.1. Цель работы

- •7.2. Общие сведения к выполнению работы

- •Заключение

- •Библиографический список

- •Оглавление

- •Приложение 1 Некоторые машины коммунального хозяйства

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Приложение 2 Шпонки призматические

- •Приложение 3

- •Приложение 4 Техническая характеристика некоторых кранов

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Геращенко Вячеслав Николаевич машины дорожного и коммунального хозяйства

- •394006, Воронеж, ул. 20-летия Октября, 84

6.3. Порядок проведения занятий

Студенты должны:

изучить устройство и выполнить эскизы ходового оборудования машин.

произвести расчет и построение тяговой характеристики колесных тракторов по данным, приведенным в табл. 6.1.

Таблица 6.1

Характеристики колесных тракторов

Наименование показателей |

Трактор МТЗ-80 |

Трактор Т-150К |

Трактор К-701 |

1. Масса трактора приходящиеся на ведущие колёса, кг |

3000 |

8135 |

13500 |

2. Силовой радиус колеса, м |

0,774 |

0,8 |

0,85 |

3. Значение коэффициентов А В n |

0,12 14,79 6 |

0,12 14,79 6 |

0,12 14,79 6 |

4. Двигатель: мощность, кВт номинальная частота вращения, об/мин часовой расход топлива, кг/ч |

58,8 2200 14,6 |

110 2100 26,9 |

198,5 1900 51,5 |

5. Общее передаточное число трансмиссии на 1-ой передаче |

107 |

88 |

120 |

Практическое занятие 7

Изучение конструкции грузоподъёмных машин, их классификации и расчет параметров строительной лебёдки.

7.1. Цель работы

Целью работы является изучение классификации, устройства и принципа работы грузоподъёмных машин, а также расчет и определение параметров строительной лебёдки.

7.2. Общие сведения к выполнению работы

Грузоподъёмные машины и краны предназначены для подъёма, опускания груза и транспортировки его к месту монтажа или складирования. Основным параметром грузоподъёмных машин является грузоподъёмность. Для кранов важными показателями являются также вылет стрелы, высота подъёма и грузоподъёмность при максимальном вылете.

Грузоподъёмные машины по назначению классифицируются на вспомогательные машины и механизмы, и краны (рис. 7.1).

Рис.

7.1. Классификация

грузоподъемных машин

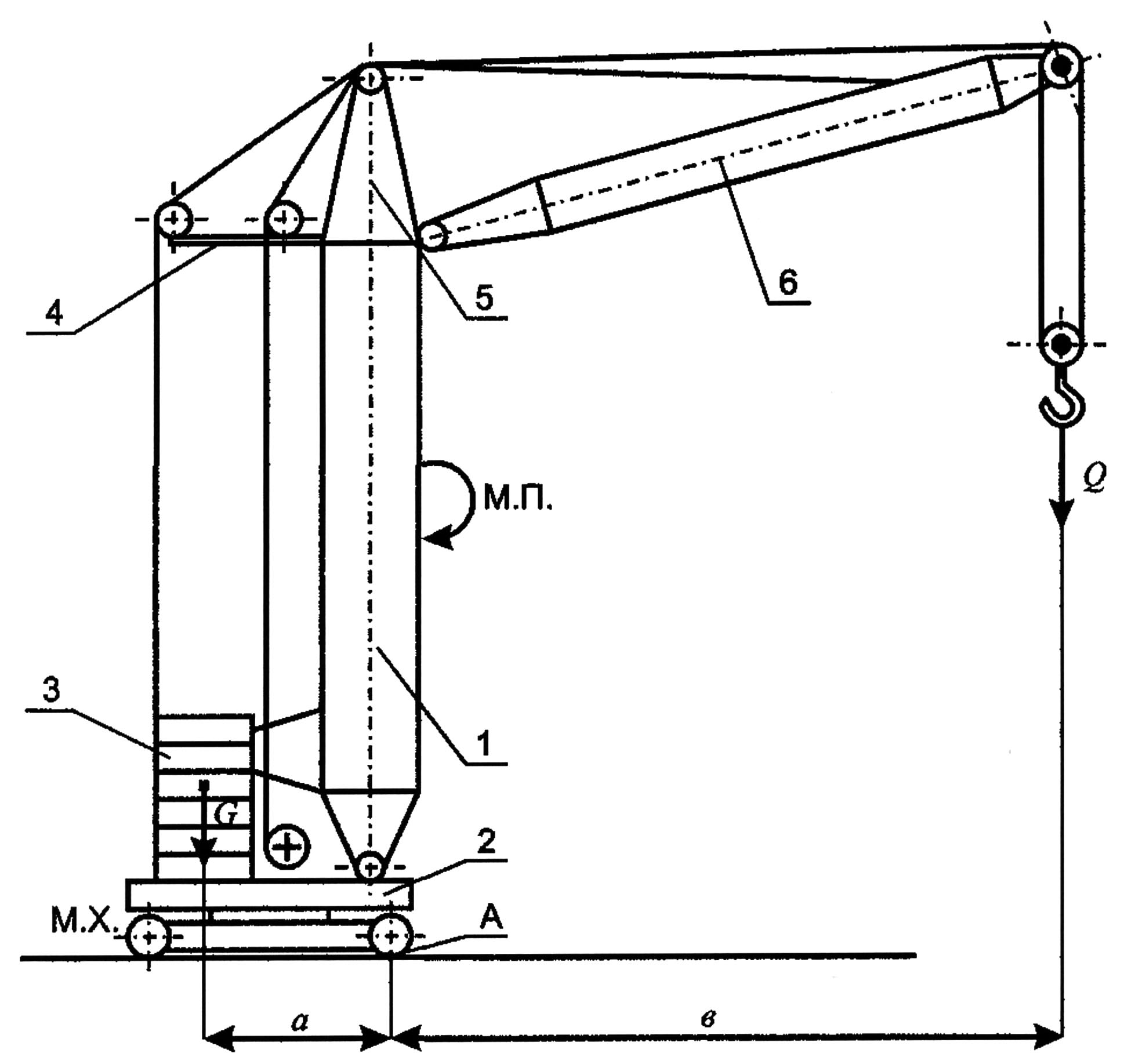

Рассмотрим устройство грузоподъёмных машин на примере башенного крана с поворотной башней (рис. 7.2). Модель аналогичного крана установлена в лаборатории [6].

Кран состоит из трубчатой или решётчатой башни 1, закреплённой на опорно-поворотном устройстве 2, на котором установлен противовес 3. В верхней части башни монтируется распорка 4 для направляющих роликов и оголовок 5. На башне закреплена стрела 6. С помощью механизма хода крана (М.Х.) осуществляется передвижение его (чаще краны выполняются на рельсовом ходу) в процессе эксплуатации. Поворот башни происходит за счёт работы поворотного механизма (М.П.), и, наконец, подъём и опускание груза осуществляется с помощью механизма подъёма и опускания (М.П. и О.).

Рис. 7.2. Схема башенного крана

При работе башенных и других кранов большое значение уделяется устойчивости крана, которая определяется как отношение момента устойчивости к моменту опрокидывания и выражается формулой

Различают два вида коэффициентов устойчивости крана - собственный Кс и грузовой Кг. Для безопасной работы грузоподъёмных машин величина этих коэффициентов должна соответственно быть Кс ≥ 1,15; Кг ≥ 1,4.

Рассматривая схему нагружения крана (рис. 7.2), определим моменты устойчивости и опрокидывания:

где G - вес крана;

Q - приложенная нагрузка;

а и в - плечи от точек приложения сил до ребра опрокидывания - А.

Эксплуатационная производительность крана определяется по формуле

![]()

где tц - время цикла, мин;

Q2 - грузоподъёмность;

Ктех - коэффициент технической производительности;

Кв - коэффициент использования крана по рабочему времени.

7.3. Порядок проведения работы

Используя лекционный материал, плакаты и другие источники изучить общее устройство и классификацию грузоподъёмных машин.

По заданию преподавателя произвести расчёт кинематических параметров лебёдки согласно схемы (рис. 7. 3).

По заданию преподавателя дать объяснение индексации одного из кранов (прил. 4).

Рис.

7.3.

Кинематическая схема лебёдки

Практическое занятие 8

Изучение конструкции, принципа работы некоторых коммунальных машин и определение их производительности.

8.1. Цель работы

Целью работы является изучение конструкции, принципа работы поливомоечных и снегоуборочных машин.

8.2. Общие сведения к выполнению работы

Поливомоечные машины предназначены для увлажнения и мойки твердых покрытий всех типов, а также для поливки зеленых насаждений. Кроме того, они могут быть использованы при тушении пожаров. В зимнее время поливомоечные машины оснащают плужно-щеточным оборудованием и используют для снегоуборочных работ. Поливомоечные машины бывают самоходные, на автомобильном или тракторном колесном шасси, полуприцепные или прицепные (рис. 8.1).

Рис. 8.1. Разновидности поливомоечных машин:

1 – прицепная к трактору; 2 – самоходная на базе автомобиля;

3 - самоходная на базе 3-х осного автомобиля;

4 – подметально-уборочная

Наибольшее распространение при организации работ по содержанию дорог и аэродромных покрытий получили самоходные машины (рис. 8.2) на базе двух- и трехосных грузовых автомобилей.

Рис. 8.2. Поливомоечная машина

В настоящее время применяются поливомоечные машины ПМ-130Б, МДК-51Л7, МДК-4333, КО-К28. Их технические характеристики приведены в табл. 8.1

Оборудование поливомоечной машины состоит из цистерны 1 с системой всасывания и подачи воды к распределительным насадкам 4, 6; трансмиссии, включающей коробку отбора мощности, конический редуктор и цепную передачу; гидравлической системы управления рабочими процессами; дополнительного снегоочистительного оборудования. Цистерна овальной формы сварена из листового проката.

Таблица 8.1

Показатель |

ПМ-130Б |

МДК-5337 |

МДК-4333 |

КО-828 |

Базовое шасси |

ЗИЛ-130 |

МАЗ- 533700 |

ЗИЛ-433102 |

КАМАЗ-53229 |

Вместимость цистерны, л |

6000 |

9000 |

6500 |

10000 |

Ширина, м: |

|

|

|

|

мойки |

7 |

10 |

10 |

10 |

поливки |

16 |

10-20,5 |

10-20,5 |

10-20,5 |

Средний расход воды, л/м2 |

|

|

|

|

при мойке |

1 |

0,8 |

1-1,1 |

0,7 |

при поливке |

0,25 |

0,25 |

0,2-0,3 |

0,3 |

Рабочая скорость, км/ч |

|

|

|

|

при поливке |

10-18 |

10-20 |

10-20 |

10-20 |

при мойке |

18 |

10-20 |

10-20 |

10-20 |

Размеры, мм |

|

|

|

|

длина |

6710 |

7200 |

6700 |

10300 |

ширина |

2420 |

2850 |

2850 |

3000 |

высота |

2750 |

3250 |

2900 |

3000 |

Масса, кг |

|

|

|

|

машины без воды |

4985 |

8600 |

5500 |

12800 |

специального оборудования |

1350 |

1360 |

1600 |

3000 |

Сверху в передней части цистерны расположен люк, обеспечивающий доступ внутрь для ее очистки, обслуживания и ремонта. Внутри цистерны расположены контрольная трубка 2, трубопровод 3, фильтр и ряд других элементов системы подачи воды. Для гашения инерции воды при резком изменении скорости движения машины в цистерне установлены специальные волнорезы. Цистерна наполняется из водопроводной сети через заливную трубу, расположенную с правой стороны машины. Для наполнения цистерны на заливную трубу надевают гофрированный резиновый рукав; в транспортном и рабочем положении на его место устанавливают заглушку.

Часовая эксплуатационная производительность поливомоечной машины, м3/ч:

![]() ,

,

где

![]() -

вместимость цистерны;

-

вместимость цистерны;

![]() -

коэффициент использования машины по

времени;

-

коэффициент использования машины по

времени;

![]() -

продолжительность одного цикла, мин.

-

продолжительность одного цикла, мин.

![]() ,

,

где

![]() - продолжительность разлива одной

цистерны при мойке или поливе;

- продолжительность разлива одной

цистерны при мойке или поливе;

![]() (здесь

(здесь

![]() при работе ночью и

при работе ночью и

![]() - днем), мин;

- днем), мин;

![]() -

продолжительность переездов от места

работы к месту забора воды и обратно,

мин;

-

продолжительность переездов от места

работы к месту забора воды и обратно,

мин;

![]() -

вспомогательное время, необходимое

для монтажа и демонтажа шлангов и т.п.;

-

вспомогательное время, необходимое

для монтажа и демонтажа шлангов и т.п.;

![]() -

удельный расход воды (при мойке

=1

л/м2,

при поливе

=0,25

л/м2,).

-

удельный расход воды (при мойке

=1

л/м2,

при поливе

=0,25

л/м2,).

Тракторные плужные снегоочистители обладают высокой тяговой способностью, и их используют для расчистки дорог от больших снежных заносов. Ими можно удалять снег плотностью до 200...250 кг/м3 при глубине снежного покрова до 0,4 м со скоростью до 20...25 км/ч.

Они могут работать на снежном покрове любой плотности и толщиной до 1,2 м со скоростью около 3,6 км/ч.

Плужные снегоочистители бывают: сдвигающие (перемещают снег в прилобковую зону дороги последовательными проходами); скоростные (отбрасывают снег на расстояние 7... 10 м от отвала за счет его особой формы и высокой скорости движения); плужно-щеточные (дополнительно к отвалу имеют цилиндрическую щетку для подметания дорожного покрытия от оставшегося снега).

Наибольшее распространение получили плужно-щеточные снегоочистители (табл. 8.2) [5].

Таблица 8.2

Техническая характеристика плужно-щеточных снегоочистителей

Показатель |

ПМ-130 |

МДК-133Г4 |

МДК-53215 |

МДК-43253 |

КО-828. |

К0-707 |

Базовое шасси |

ЗИЛ-130 |

ЗИЛ-133Г42 |

КамАЗ-53215 |

КамАЗ-43253-02 |

КамАЗ-53229 |

МТЗ-80 |

Ширина очищаемой полосы, м: |

|

|

|

|

|

|

отвалом |

2,5 |

2,77 |

2,77 |

2,77 |

2,6 |

2,15 |

щеткой |

2,3 |

2,5 |

2,5 |

2,75 |

2,5 |

1,8 |

Окончание табл. 8.2

Показатель |

ПМ-130 |

МДК-133Г4 |

МДК-53215 |

МДК-43253 |

КО-828. |

К0-707 |

Базовое шасси |

ЗИЛ-130 |

ЗИЛ-133Г42 |

КамАЗ-53215 |

КамАЗ-43253-02 |

КамАЗ-53229 |

МТЗ-80 |

Рабочая скорость, км/ч |

10-20 |

До 40 |

До 40 |

До 40 |

До 40 |

До 15 |

Наибольшая высота сгребаемого слоя, м |

0,25 |

0,25 |

0,25 |

0,25 |

0,25 |

0,5 |

Наибольший диаметр щетки, мм |

520 |

550 |

550 |

550 |

550 |

560 |

Угол установки, °: |

|

|

|

|

|

|

щетки |

62 |

62 |

60 |

60 |

62 |

60 |

отвала |

55 |

55 |

55 |

50 |

55 |

60 |

Размеры машины, мм: |

|

|

|

|

|

|

длина |

7725 |

12300 |

11600 |

9500 |

11500 |

6345 |

ширина |

3000 |

4700 |

4700 |

3200 |

4650 |

2600 |

высота |

2350 |

2900 |

3100 |

3300 |

3000 |

2470 |

Масса оборудования, кг |

600 |

690 |

690 |

650 |

650 |

600 |

Снегоочистительное оборудование - это сменные рабочие органы, которые в зимнее время устанавливают на поливомоечных машинах, пескоразбрасывателях и универсальных разбрасывателях.

Плужные снегоочистители (рис.8.3) делятся на одноотвальные, отбрасывающие на одну сторону; одноотвальные с дополнительным открылком; скоростные плужно-щеточные; двухотвальные щеточные.

Рис.8.3. Схемы плужных снегоочистителей:

а – одноотвального на автомобиле или колесном тракторе; б – одноотвального скоростного с дополнительным открылком; в – плужно-щеточного; г – двухотвального тракторного

Снегоочистители имеют возможность изменять угол установки отвала в плане ступенчато (с помощью жестких фиксаторов) или бесступенчато - посредством гидроцилиндров управления. Отвал снегоочистителя обязательно имеет опорное устройство в виде стальной лыжи или опорных колес, позволяющих ему копировать рельеф дороги при плавающем положении гидроцилиндров подъема, а также предохранительные устройства (рис. 8.4, 8.5.), которые уменьшают динамическую нагрузку на рабочее оборудование снегоочистителя при наезде отвалом на непреодолимое препятствие (крышку канализационного люка, бордюрный камень).

Рис. 8.4. Ножевое оборудование отвалов, предотвращающее поломку

при наезде на препятствие:

а – ножи из износостойкой резиновой полосы;

б – комбинированное оборудование (стальной нож на износостойкой резиновой полосе);

1 – резиновая полоса; 2 – возвратная пружина; 3 – отвал; 4 – опорная лыжа

Рис. 8.5. Отвал с подвижными секциями:

1 – секция отвала; 2 – возвратная пружина; 3 – соединительное звено;

4 – стальной нож; 5 – резиновая полоса; 6 – опорная лыжа;

а – встреча с препятствием; б – преодоление препятствия

Нижняя часть отвала имеет нож из износостойкой резины и стальной нож, закрепленный на резиновой износостойкой полосе.

Наибольшее распространение получили следующие снегоочистители: ПМ-130, МДК-133Г4, МДК-53215, МДК-43253, КО-828, КО-707.

Наибольшее распространение получило плужно-щеточное оборудование, смонтированное на поливочно-моечной машине ПМ-130 (рис.8.6).

Рис. 8.6. Поливомоечная машина ПМ-130 со снегоочистительным оборудованием:

1 - отвал; 2 - механизм подъема плуга; 3 - цилиндрическая щетка;

4 — толкающая рама; 5 - сцепная рама; 6 - поворотная рама;

7 - толкающий брус; 8 - раскосы; 9 - резиновый нож

Плужное оборудование этой машины состоит из поворотного отвала, сцепной и толкающей рам, механизма подъема плуга. Поворотная рама сварена в виде дуги из профилей, приваренных к отвалу, которые имеют отверстия для фиксации отвала в определенном положении на сцепной раме и по отношению к продольной оси машины. Отвал плуга сварной конструкции в виде каркаса из уголка с приваренным к нему стальным изогнутым листом. К нижнему продольному элементу каркаса болтами прикреплены сменные резиновые ножи в виде отдельных секций.

8.3. Порядок проведения занятий

Изучить устройство и принцип работы поливомоечных машин и плужных снегоочистителей.

По заданию преподавателя определить производительность предложенных машин.

Практическое занятие 9

Изучение конструкции, принципа работы и определение основных параметров землеройных и землеройно-транспортных машин.

9.1. Цель работы

Целью работы является изучение конструкции, принципа работы машин для земляных работ и определение их производительности.

9.2. Теоретическая часть

Строительство большинства инженерных сооружений не обходится без земляных работ. Это работы по отрывке котлованов, траншей, возведению насыпей, плотин, устройству подъездных путей, бурению, уплотнению и т.д. При выполнении всех этих видов работ характерны следующие технологические операции: отделение грунта от массива (резание), его перемещение, отсыпка, уплотнение, планирование. Отделение грунта от массива – разрушение - является основной операцией процесса его разработки, причем наибольшее распространение (85 %) от общего объема получил механический способ разрушения грунта рабочим органом машины. В соответствии с элементами технологического процесса машины для земляных работ классифицируются на:

машины для подготовительных работ;

землеройно-транспортные машины (ЗТМ);

землеройные машины;

грунтоуплотняющие машины;

машины и оборудование для гидромеханизации;

машины для бурения и бестраншейной разработки грунта и т.д.

Эффективность работы машин для земляных работ во многом зависит от взаимодействия рабочих органов этих машин с грунтом, т.е. свойств грунта [7].

К машинам для подготовительных работ относятся: рыхлители, корчеватели, кусторезы. Эти машины выполняют подготовительные работы по удалению кустарников, пней, валунов на строительных площадках, а также рыхление грунтов III и IY категории, перед разработкой их бульдозерами, скреперами и автогрейдерами.

Землеройные и землеройно-транспортные машины, устройство,

рабочий процесс, определение производительности

Наибольший объём земляных работ в процессе строительного производства выполняется землеройными и землеройно-транспортными машинами [7].

Землеройно-транспортные машины (ЗТМ) – это бульдозеры, скреперы, автогрейдеры и грейдер-элеваторы, которые разрабатывают грунт пассивным рабочим органом при движении машины за счёт силы тяги, реализуемой на ведущих колёсах.

Землеройные машины – это одно и многоковшовые экскаваторы, которые разрабатывают грунт активным рабочим органом.

Многоковшовые экскаваторы применяют для отрывки траншей в трубопроводном строительстве при прокладке коммуникаций (траншейные экскаваторы), разработки карьеров, добычи полезных ископаемых и вскрышных работах (карьерные экскаваторы). Они бывают продольного и поперечного копания, разделяются по типу рабочего органа на роторные и цепные и являются машинами непрерывного действия.

Производительность роторного экскаватора определяется по следующей формуле:

м3/ч,

м3/ч,

где П – расчётная производительность, м3/ч;

V – объём одного ковша ротора, м3;

υ – скорость вращения ротора, м/с;

t – шаг расположения ковшей ротора, м.

Что касается одноковшовых экскаваторов, то они служат для рытья котлованов под фундаменты, траншей для коммуникаций, разработки полезных ископаемых и лобовых забоев.

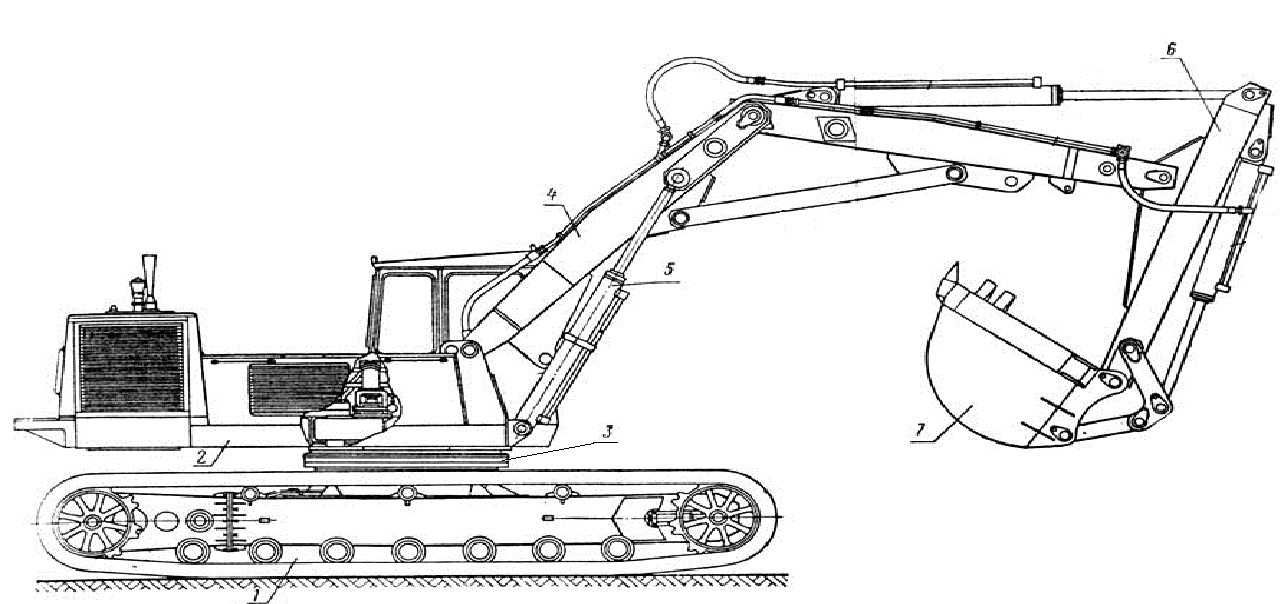

Одноковшовый экскаватор (рис. 9.1) – это универсальная землеройная машина, предназначенная для разработки грунтов и полезных ископаемых и погрузки их в транспортные средства или в отвал. Рабочий процесс (экскавация) состоит из последовательно выполняемых операций: отделение грунта от массива, заполнения им ковша, транспортирование грунта в ковше к месту разгрузки, разгрузка грунта из ковша, возвращение последнего в исходное положение. Совокупность этих операций составляет рабочий цикл экскаватора. Одноковшовый экскаватор относится к машинам циклического действия.

Рис. 9.1. Экскаватор одноковшовый

Экскаватор называется универсальным, так как может быть оборудован различными видами сменного оборудования:

прямой лопатой, для разработки грунта выше уровня стояния экскаватора;

обратной лопатой, для разработки грунта ниже уровня стояния экскаватора;

драглайном, для отрывки котлованов, а так же для чистки русла рек и каналов (применяется сетчатый ковш);

грейфером, для погрузки сыпучих и нестандартных материалов;

крановым оборудованием.

Устройство одноковшового экскаватора представлено на рис. 9.2. Экскаваторы с различными видами сменного рабочего оборудования представлены на рис. 9.3.-9.5.

Рис. 9.2. Устройство одноковшового экскаватора:

1– ходовое оборудование; 2 – силовая установка; 3 – механизм поворота; 4 – стрела;

5 – силовой гидроцилиндр; 6 – рукоять; 7 – рабочее оборудование (обратная лопата)

Рис. 9.3. Одноковшовый экскаватор прямая лопата

Рис. 9.4. Одноковшовый экскаватор обратная лопата

Рис. 9.5. Одноковшовый экскаватор с рабочим оборудованием драглайн

К землеройно-транспортным машинам относятся бульдозеры, автогрейдеры, скреперы и грейдер-элеваторы.

ЗТМ классифицируются:

По виду рабочего оборудования – бывают ковшевые (скрепер), с отвальным рабочим органом (бульдозер, автогрейдер), с транспортирующим рабочим органом (грейдер-элеватор).

По режиму работы – циклического действия, непрерывного действия, смешанного типа.

По ходовому оборудованию – гусеничные и пневмоколёсные.

Рабочий процесс этих машин, как правило, состоит из резания грунта, его перемещения, отсыпки, частичного уплотнения и планировки.

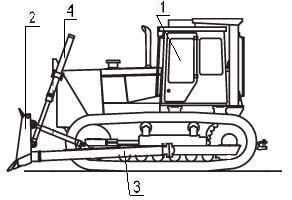

Бульдозер (рис. 9.6.) - ЗТМ циклического действия, предназначенная для планировки разрабатываемой поверхности, ее очистки от мелкой растительности, пней, валунов, мусора. При сооружении дорог с помощью бульдозера осуществляется разработка и перемещение грунта, профилирование и разравнивание грунта. Кроме того, бульдозеры осуществляют засыпку траншей, рвов, ям, пазух фундаментов, отрывку котлованов и возведение насыпей (до 3 м. высотой), расчистку пути для других машин, очистку дорог от снега и льда, в качестве толкача для скреперов. Бульдозеры делятся на машины с неповоротным и поворотным отвалом. Основным параметром является тяговое усилие на крюке, либо мощность двигателя.

Рис. 9.6. Бульдозер

Бульдозер (рис. 9.7.) состоит из: базовой машины 1; рабочего органа (отвал) 2; толкающего бруса или рамы 3, и гидрооборудования 4.

Рабочий процесс бульдозера состоит из следующих операций. Для послойной разработки грунта отвал бульдозера опускается на грунт и ножевая система внедряется в поверхность за счёт силы тяжести рабочего оборудования и усилия, создаваемого гидроцилиндром. Бульдозер перемещается вперёд на рабочей скорости υр, при этом грунт отделяется от массива ножами отвала, перемещается по отвалу вверх и переваливается вперёд, накапливаясь перед отвалом, образуя призму волочения. Когда призма волочения достаточна, либо не хватает тягового усилия трактора ножевая система выводится на уровень поверхности, либо чуть выше и на транспортной скорости υт бульдозер перемещает грунт до места отсыпки. Движение в исходную позицию осуществляется на максимальной передней скорости υп.х или максимальной задней υз.х.

Рис. 9.7. Устройство бульдозера:

1 - базовый тягач; 2 - отвал; 3 - толкающий брус; 4 - силовой гидроцилиндр

Эксплуатационная производительность бульдозера определяется по формуле:

,

м3/ч,

,

м3/ч,

где

Vпр.вол

–

призма волочения в конце рабочего цикла

в разрыхлённом состоянии,

![]() ,

м3;

,

м3;

В и Н длинна и высота отвала в м. без козырька;

кпр – коэффициент пропорциональности, зависящий от крутизны откоса в призме волочения, кпр ≈ 0,65;

кр – коэффициент разрыхления;

кв – коэффициент использования машины по рабочему времени;

tц – время цикла, мин.

Автогрейдер (рис. 9.8.) – самоходная ЗТМ, которая является одной из основных машин, применяемых при строительстве дорог и их содержании. Он служит для сооружения, профилирования и отделки земляного полотна, возведения насыпей, устройства и содержания кюветов, перемешивания грунта или гравия с вяжущими материалами, очистки дорог и прочих сооружений от снега и льда и выполнения других работ [7].

Рис. 9.8. Автогрейдер

Основным параметром автогрейдера является масса или мощность двигателя. В зависимости от массы различают три типа автогрейдеров:

лёгкие, с массой 7..9 т., мощность двигателя до 100 кВт;

средние, с массой 10…15 т., мощность двигателя до 150 кВт;

тяжёлые, с массой 16…23 т., мощность двигателя более 160 кВт.

Колёсная формула автогрейдера имеет следующий вид АхБхВ, где А - число управляемых осей, Б – число ведущих осей, В – общее число осей.

Формула теоретической производительности имеет следующий вид

Птеор = 3600·υ·F, м3/ч,

где υ – скорость движения машины, м/с;

F – площадь вырезаемой стружки, м.

Устройство автогрейдера представлено на рис. 9.9.

Рис. 9.9. Устройство автогрейдера:

1 – базовая машина; 2 – тяговая рама; 3 – рама крепления поворотного круга; 4 – отвал с ножом; 5 – поворотный круг; 6 – гидроцилиндр управления отвалом; 7 – дополнительное рабочее оборудование

Скрепер (рис. 9.10.) – ЗТМ циклического действия с рабочим оборудованием в виде ковша, предназначенная для послойного срезания грунта с набором в ковш, транспортирования его, разгрузки, грубого разравнивания и частичного уплотнения при проезде задники колёсами. Основным параметром скрепера является геометрическая вместимость ковша. Скреперы используются на вскрышных работах, при послойной разработке грунта, отсыпке земляного полотна дороги, отрывке траншей и котлованов.

Рис. 9.10. Скрепер самоходный

Скреперами разрабатывают различные грунты – от песчаных до глинистых. Очень прочные III и IV категории грунты предварительно разрыхляют. Для повышения коэффициента наполнения ковша скрепера применяют толкачи, в качестве которых используется либо бульдозер, либо свободный скрепер.

Современные скреперы выпускаются с ковшом вместимостью до 25…30 м3, имеют мощность двигателя до 810 кВт (1100 л.с.) и транспортную скорость с гружённым ковшом до 50 км/ч. При большом разнообразии конструкций все скреперы имеют рабочее и тяговое оборудование. Рабочее оборудование предназначено для набора, перевозки и выгрузки грунта.

На рис. 9.11 представлено общее устройство скрепера.

Рабочий процесс скрепера состоит из следующих операций: набор грунта, транспортирование гружённого скрепера, разгрузка, транспортирование порожнего скрепера к забою.

Скреперы классифицируются:

по геометрической вместимости ковша;

по способу передвижения (прицепные, полуприцепные и самоходные);

по способу разгрузки (со свободной и принудительной).

В нашей стране выпускаются прицепные и самоходные скреперы, имеющие ёмкость ковша от 8 м3 до 30 м3. При выполнении рабочего процесса сила тяги тягача 1 (рис. 9.11) через арку-хобот 2 передаётся раме скрепера и ковшу 3.

Рис. 9.11. Устройство скрепера:

1 – базовый одноосный тягач; 2 – арка-хобот; 3 – ковш; 4 – гидроцилиндр задней стенки;

5 – механизм поворота (гидроцилиндры); 6 – гидроцилиндр подъёма и опускания ковша;

7 – заслонка; 8 – механизм подъема заслонки (гидроцилиндр); 9 – задняя стенка;

10 – буферная рама

Эксплуатационная производительность скрепера определяется по формуле:

,

м3/ч,

,

м3/ч,

где Vков – геометрическая вместимость ковша, м3;

кн – коэффициент наполнения, кн = 0,9…1,2;

кр – коэффициент разрыхления, кр = 1,1…1,3;

tц – время цикла, мин.;

кв – коэффициент использования машины по рабочему времени.

Грейдер-элеватор – ЗТМ непрерывного действия, предназначенная для срезания грунта рабочим органом и перемещения транспортёром в отвал, либо в транспорт.