- •Машины дорожного и коммунального хозяйства

- •Введение

- •Практическое занятие 1

- •1.1. Цель работы

- •1.2. Теоретическая часть

- •Практическое занятие 2

- •2.1. Цель работы

- •2.2. Общие сведения к выполнению работы

- •2.3. Порядок проведения занятия

- •Практическое занятие 3

- •3.1. Цель работы

- •3.2. Теоретическая часть

- •3.3. Порядок проведения занятия

- •Практическое занятие 4

- •4.1. Цель работы

- •4.2. Теоретическая часть

- •1 Силовая установка (двигатель); 2 муфта сцепления; 3 коробка переменных передач (кпп); 4 карданный вал; 5 задний мост; 6 ведущие колеса; 7 управляемые колеса

- •4.3. Порядок проведения работы

- •Практическое занятие 5

- •5.1. Цель работы

- •5.2. Теоретическая часть

- •1 Бак; 2 насос; 3 манометр; 4 обратный клапан; 5 клапан предохранительный;

- •6 Гидрораспределитель; 7 гидроцилиндр; 8 фильтр;

- •9 Напорная магистраль; 10 сливная магистраль

- •1 Двигатель (двс); 2 муфта; 3 раздаточная реверсивная

- •6 Генератор; 7 червячный редуктор; 8 электродвигатель

- •1 Барабан; 2 тормоз; 3 вал отбора мощности; 4 редуктор;

- •5 Фрикционная муфта; 6 блок; 7 канат; 8 полиспаст

- •5.3. Порядок проведения работы

- •Практическое занятие 6

- •6.1. Цель работы

- •6.2. Общие сведения

- •6.3. Порядок проведения занятий

- •Практическое занятие 7

- •7.1. Цель работы

- •7.2. Общие сведения к выполнению работы

- •Заключение

- •Библиографический список

- •Оглавление

- •Приложение 1 Некоторые машины коммунального хозяйства

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Приложение 2 Шпонки призматические

- •Приложение 3

- •Приложение 4 Техническая характеристика некоторых кранов

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Геращенко Вячеслав Николаевич машины дорожного и коммунального хозяйства

- •394006, Воронеж, ул. 20-летия Октября, 84

1 Двигатель (двс); 2 муфта; 3 раздаточная реверсивная

коробка; 4 карданная передача; 5 исполнительный редуктор;

6 Генератор; 7 червячный редуктор; 8 электродвигатель

Наибольшее распространение получили передачи с червячными редукторами в сочетании с другими видами передачи. Это объясняется их малыми габаритными размерами и свойством самоторможения, что позволяет обеспечивать рабочему органу определённое установочное положение без дополнительных фиксирующих устройств.

Канатно-блочная система управления

В настоящее время канатно-блочная система управления применяется довольно редко, преимущественно на скреперах, бульдозерах, экскаваторах и некоторых других машинах для земляных работ северного исполнения. Классификация канатно-блочных систем управления приведена в табл. 5.4.

Таблица 5.4

Классификационный признак |

Классификационная характеристика |

||

Тип редуцирующего звена |

Полиспаст |

Дифференциальный барабан |

Зубчатый редуктор |

Расположение лебёдки |

Переднее продольное |

|

Заднее поперечное |

Число барабанов лебёдки |

Однобарабанная |

|

Многобарабанная |

Система управления лебёдкой |

Ручная |

|

Пневматическая |

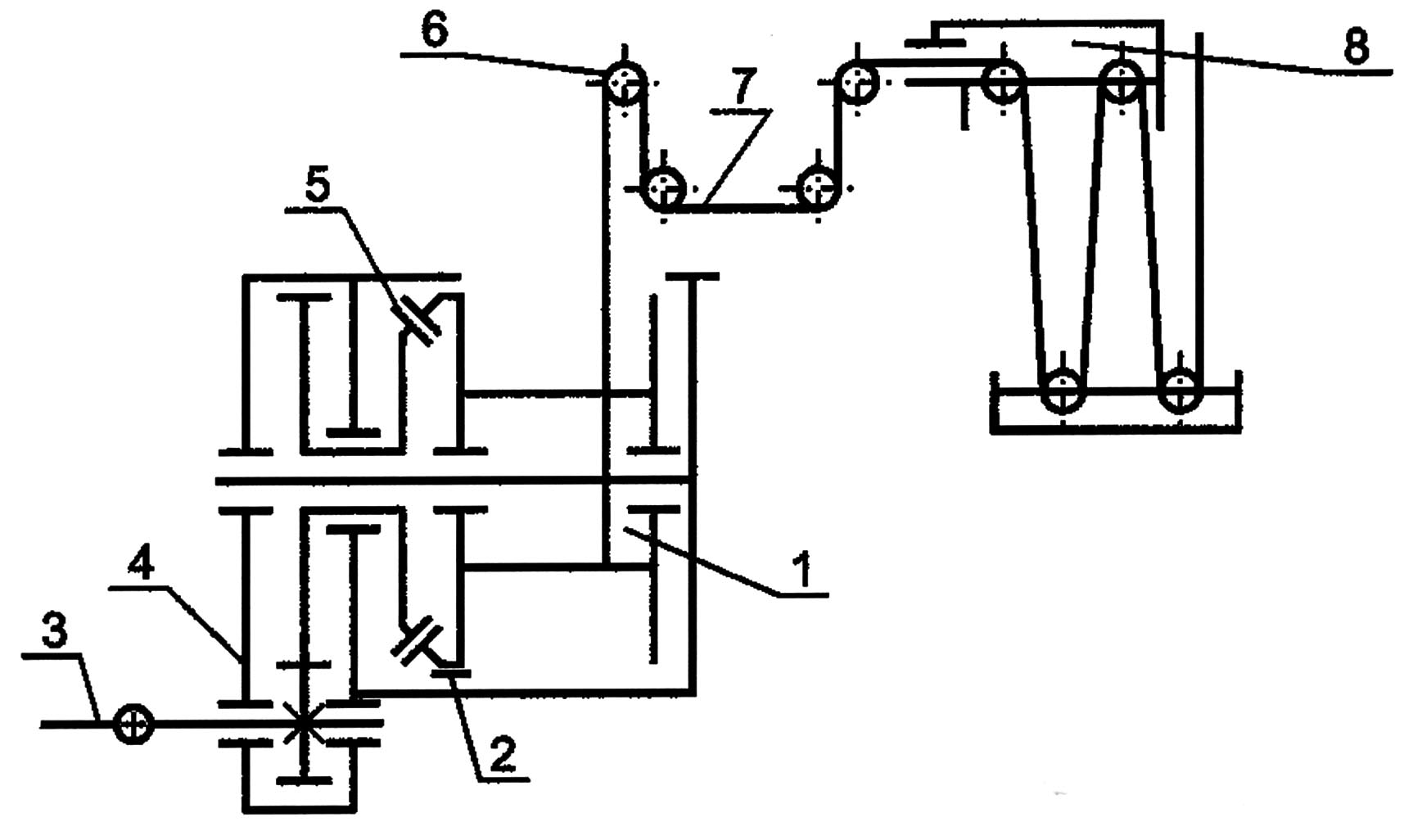

Канатно-блочная система управления состоит из лебёдки, регулирующего звена и канатов с блоками (рис. 5.3). Регулирующим звеном может быть полиспаст, дифференциальный барабан или зубчатый редуктор. Наибольшее распространение имеет система с полиспастом, она проста по конструкции и в эксплуатации.

Рис. 5.3. Схема канатно-блочной системы управления:

1 Барабан; 2 тормоз; 3 вал отбора мощности; 4 редуктор;

5 Фрикционная муфта; 6 блок; 7 канат; 8 полиспаст

Применяемые в канатно-блочных системах управления лебёдки имеют заднее поперечное расположение, что позволяет просто осуществить отбор мощности, а также уменьшить число перегибов канатов и направляющих блоков. Для облегчения работы машиниста в лебёдках применяется пневмоуправление фрикционами и тормозами.

5.3. Порядок проведения работы

При выполнении работы используются учебные плакаты, инструкции по эксплуатации основных типов дорожных машин, а также ГОСТы «Обозначения условные графические в схемах» (ГОСТ 2.770-68. Элементы кинематики - приложение 3; ГОСТ2.780-68, ГОСТ 2.781-68, ГОСТ 2.782-68. Элементы гидравлических сетей, гидроаппаратура распределительная и регулирующая, насосы и двигатели гидравлические.

Изучить типовые схемы систем управления механизмами строительных машин.

Изучить общее устройство систем управления конкретными механизмами машин (по указанию преподавателя) и построить схему гидропривода.

Практическое занятие 6

Изучение ходового оборудования машин дорожного и коммунального хозяйства Расчет силы тяги колесного движителя.

6.1. Цель работы

Целью работы является изучение ходового оборудования строительных и дорожных машин, а также расчет силы тяги колесного движителя.

6.2. Общие сведения

Ходовая часть – это совокупность элементов шасси, образующих ходовую тележку самоходных и прицепных машин. Она предназначена для передвижения машин, передачи нагрузки на опорную поверхность, обеспечения устойчивости машин, реализации тягового усилия через движитель. Движителем называют устройство, преобразующее энергию силовой установки в движение машины: у автомобиля это ведущие колеса, у гусеничного трактора – гусеничные тележки и т. д.

Для строительных и дорожных машин характерными является пневмоколесный, гусеничный и рельсовый ход.

Пневмоколесный ход наряду с высокой универсальностью обеспечивает не плохую маневренность, высокие скорости передвижения и проходимость.

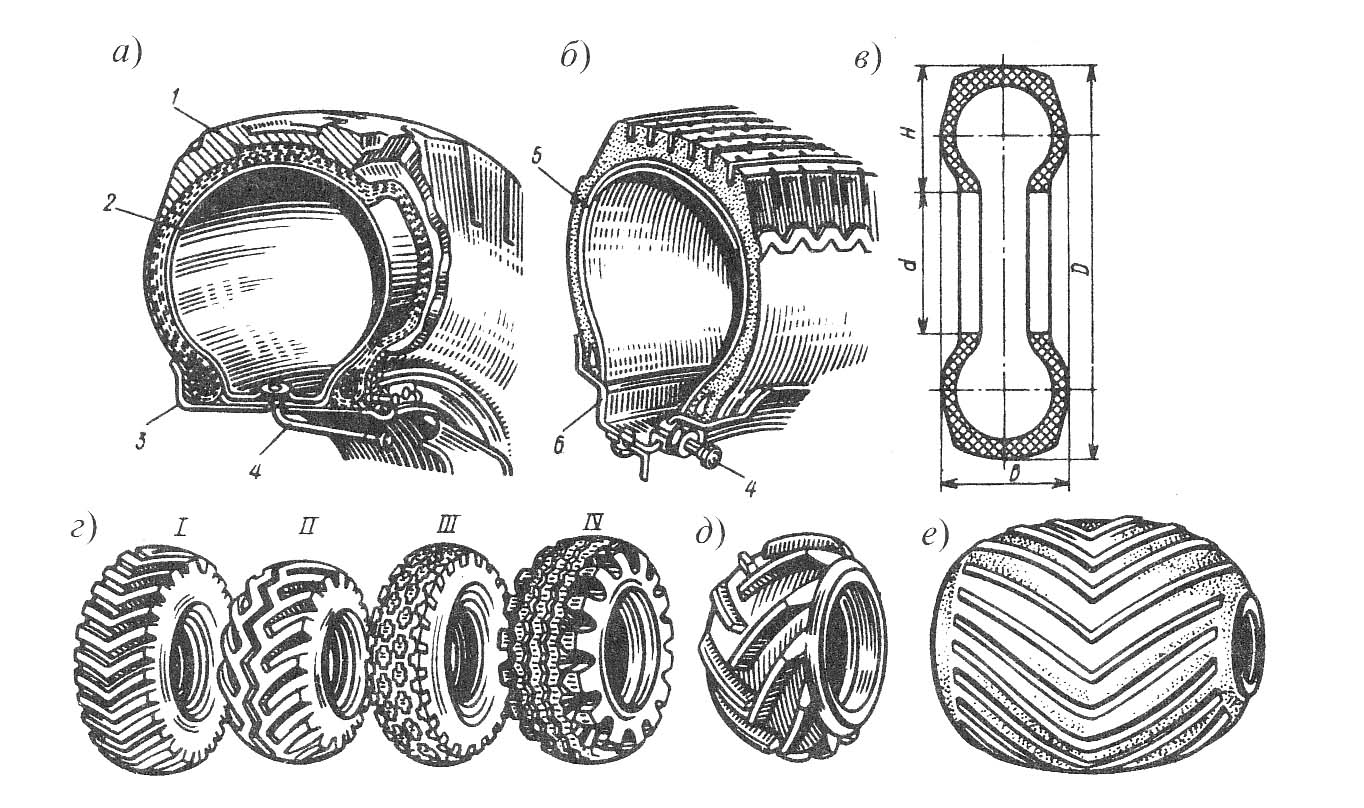

Основным элементом пневмоколесных ходовых частей является пневматическая шина (рис. 6.1) [1, 3].

Рис. 6.1. Пневматические шины:

а – камерная; б – бескамерная; в – основные размеры шины;

г – типы рисунков протекторов; д – арочная; е – пневмокаток;

1 – покрышка; 2 – камера; 3 – ободная лента; 4 – вентиль;

5 – полость покрышки; 6 – обод колеса.

По конструкции шины бывают диагональные и радиальные, шины высокого (0,5…0,7 МПа) и низкого (0,12…0,35 МПа) давления. В зависимости от соотношения Н/В различают шины обычные (Н/В = 0,9…1,1), широкопрофильные (Н/В = 0,4…0,9), арочные (Н/В = 0,3…0,4) (рис. 6.1, д) и пневмокатки (Н/В = 0,2…0,30) (рис. 6.1, е).

У обычной шины наружный диаметр D связан с высотой Н и диаметром обода d зависимостью

![]() . (6.1)

. (6.1)

Шины диаметром свыше 1,5 м называют крупногабаритными. Маркировку шин наносят на боковины двумя числами. Например: 14,00-20. Первое число характеризует ширину профиля В, а второе ‑ внутренний диаметр (или посадочный диаметр) d в дюймах.

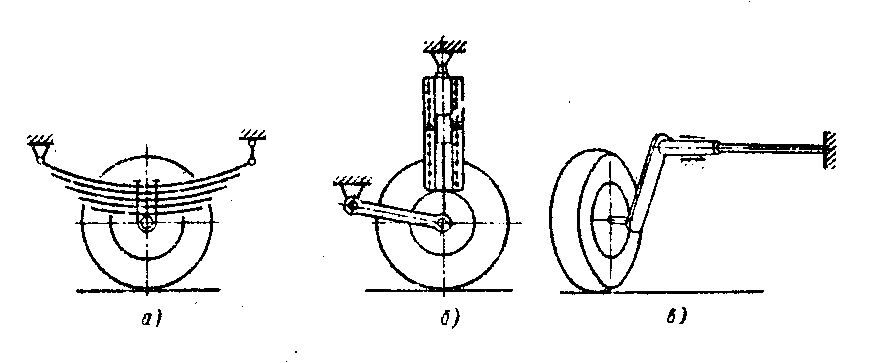

В пневмоколесные ходовые части входят элементы подвески (рис. 6.2).

Рис. 6.2. Упругие подвески:

а – рессорная; б – пружинная; в – торсионная

Упругие подвески предназначены для снижения динамических нагрузок, действующих на раму машины при передвижении.

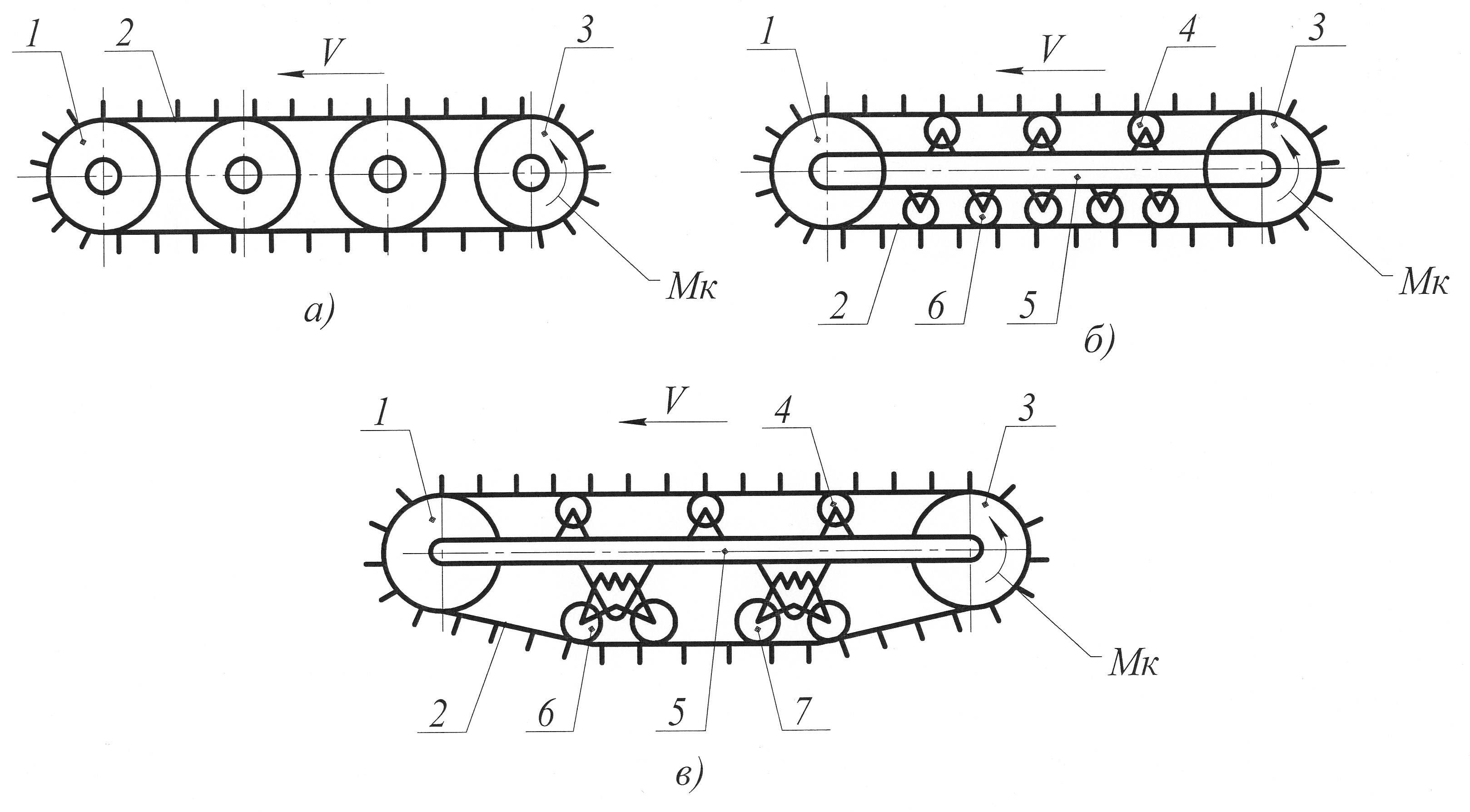

Гусеничное ходовое оборудование по сравнению с пневмоколесным имеет большую поверхность опоры, что обеспечивает лучшее сцепление с грунтом, повышенную проходимость в условиях бездорожья и слабонесущих грунтов. Удельное давление на грунт гусеничного хода 0,04…0,1 МПа.

К недостаткам гусеничного хода следует отнести сложность конструкции, интенсивность износа, большую массу (до 40 % общей массы машины), малые транспортные скорости.

Разновидности гусеничного хода и их устройство показаны на рис. 6.3.

Рис. 6.3. Гусеничный ход:

а – жесткий малоопорный; б – жесткий многоопорный; в – упругобалансирный;

1 – направляющее колесо; 2 – гусеница; 3 – ведущее колесо; 4 – поддерживающие катки;

5 – рама гусеничной тележки; 6 – опорные катки; 7 – балансир с упругим элементом

Рельсовый ход характеризуется простотой конструкции, надежностью и долговечностью. Рельсовый ход применяют для различных кранов (башенных, мостовых, козловых). Недостатками рельсового хода являются малая маневренность, ограничение уклона пути, необходимость укладки рельсовых путей. На рис. 6.4 показаны различные виды рельсового хода.

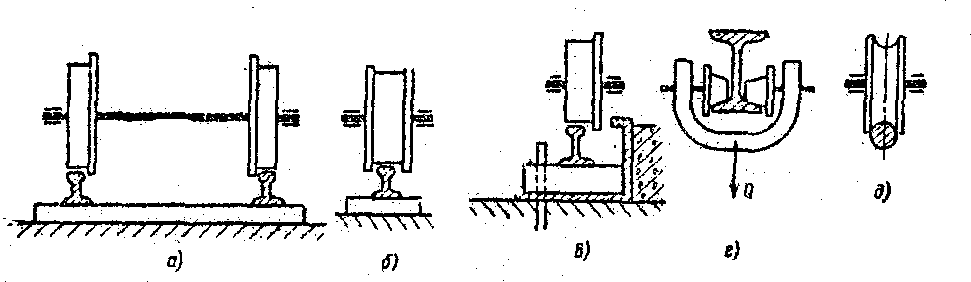

Рис. 6.4. Рельсовый ход:

а – вагонная ось с одноребордными колесами; б – двухребордное колесо (крановое);

в – рельсформа; г – монорельс с грузовой тележкой; д – канатный монорельс

По назначению колеса разделяются на ведущие и ведомые. В результате взаимодействия ведущего колеса с опорной поверхностью крутящий момент, подводимый от двигателя к движителю, преобразуется в силу тяги. Ведомое колесо является только поддерживающим элементом и вращается при движении машины под действием толкающей силы, приложенной к оси колеса. При перекатывании колес возникают сопротивления, которые вызваны как деформацией опорной поверхности, так и деформацией шины.

Приложенный к ведущему колесу крутящий момент определяется:

![]() (6.2)

(6.2)

где

![]() – крутящий момент на валу двигателя,

кН·м;

– крутящий момент на валу двигателя,

кН·м;

![]() ,

,

![]() – передаточное число и КПД трансмиссии.

– передаточное число и КПД трансмиссии.

Для

характеристики взаимодействия ходового

оборудования с опорной поверхностью

используют коэффициенты сопротивления

качению

![]() и коэффициент сцепления

и коэффициент сцепления

![]() .

.

![]() ; (6.3)

; (6.3)

![]() , (6.4)

, (6.4)

где

![]() – сила сопротивления качению, кН;

– сила сопротивления качению, кН;

![]() –

максимальная

сила тяги движителя, кН;

–

максимальная

сила тяги движителя, кН;

![]() – вертикальная

нагрузка на ведущее колесо, кН.

– вертикальная

нагрузка на ведущее колесо, кН.

На рис. 6.5 представлены схемы сил, действующих на колесо при работе в различных режимах.

Рис. 6.5. Схемы сил, действующих на колесо:

а – «ведущее колесо»; б – «свободное колесо»; в – «ведомое колесо»

Для

обеспечения качения к движителю подведен

крутящий момент

![]() .

Равнодействующая элементарных реактивных

сил, возникающих в результате взаимодействия

шины и опорной поверхности, обозначена

через

.

Равнодействующая элементарных реактивных

сил, возникающих в результате взаимодействия

шины и опорной поверхности, обозначена

через

![]() ;

её вертикальная и горизонтальная

составляющие обозначены

;

её вертикальная и горизонтальная

составляющие обозначены

![]() и

и

![]() .

При этом

.

При этом

![]() и

и

![]() .

.

Уравнение равновесия колесного движителя:

![]() , (6.5)

, (6.5)

где

![]() – силовой радиус колесного движителя,

м;

– силовой радиус колесного движителя,

м;

![]() – снос

реакции приложения силы

– снос

реакции приложения силы

![]() ,

м.

,

м.

Разделив

обе части уравнения на

![]() ,

получим

,

получим

![]() , (6.6)

, (6.6)

где

![]() – отношение, представляющее собой

окружную силу

– отношение, представляющее собой

окружную силу

![]() ;

;

![]() –

принят

как коэффициент сопротивления качению.

–

принят

как коэффициент сопротивления качению.

Тогда,

обозначив

![]() и

и

![]() ,

получим

,

получим

![]() .

(6.7)

.

(6.7)

Таким образом, окружная сила колесного движителя в режиме «ведущего колеса» равна сумме силы тяги и силы сопротивления качению.

Тяговые и экономические качества колесных и гусеничных машин для любых режимов работы наиболее полно оцениваются с помощью тяговых характеристик, представляющих собой графическое выражение выходных тяговых параметров машин. К таким параметрам относят:

1)

коэффициент буксования колесного

движителя

![]() :

:

%, (6.8)

%, (6.8)

где

![]() ,

,

![]() ,

,

![]() – коэффициенты, зависящие от типа шин,

рисунка протектора, давления воздуха

в шине, состояния и влажности грунта

(табличные величины);

– коэффициенты, зависящие от типа шин,

рисунка протектора, давления воздуха

в шине, состояния и влажности грунта

(табличные величины);

![]() – нормальная

реакция грунта на ведущих колесах

– нормальная

реакция грунта на ведущих колесах

![]() ,

кН;

,

кН;

![]() – текущее

значение силы тяги, кН;

– текущее

значение силы тяги, кН;

2)

действительную скорость машины

![]() :

:

![]() ,

км/ч, (6.9)

,

км/ч, (6.9)

где

![]() – частота вращения вала ДВС, об/мин;

– частота вращения вала ДВС, об/мин;

![]() – передаточное

число трансмиссии на соответствующей

передаче;

– передаточное

число трансмиссии на соответствующей

передаче;

![]() – текущее

значение коэффициента буксования в

зависимости от

– текущее

значение коэффициента буксования в

зависимости от

![]() ;

;

3)

тяговую мощность колесного движителя

![]() :

:

![]() ,

кВт; (6.10)

,

кВт; (6.10)

4) тяговый коэффициент полезного действия:

![]() , (6.11)

, (6.11)

где

![]() –

мощность двигателя внутреннего сгорания,

кВт;

–

мощность двигателя внутреннего сгорания,

кВт;

5) удельный расход топлива:

![]() ,

г/(кВт·ч). (6.12)

,

г/(кВт·ч). (6.12)