- •Машины дорожного и коммунального хозяйства

- •Введение

- •Практическое занятие 1

- •1.1. Цель работы

- •1.2. Теоретическая часть

- •Практическое занятие 2

- •2.1. Цель работы

- •2.2. Общие сведения к выполнению работы

- •2.3. Порядок проведения занятия

- •Практическое занятие 3

- •3.1. Цель работы

- •3.2. Теоретическая часть

- •3.3. Порядок проведения занятия

- •Практическое занятие 4

- •4.1. Цель работы

- •4.2. Теоретическая часть

- •1 Силовая установка (двигатель); 2 муфта сцепления; 3 коробка переменных передач (кпп); 4 карданный вал; 5 задний мост; 6 ведущие колеса; 7 управляемые колеса

- •4.3. Порядок проведения работы

- •Практическое занятие 5

- •5.1. Цель работы

- •5.2. Теоретическая часть

- •1 Бак; 2 насос; 3 манометр; 4 обратный клапан; 5 клапан предохранительный;

- •6 Гидрораспределитель; 7 гидроцилиндр; 8 фильтр;

- •9 Напорная магистраль; 10 сливная магистраль

- •1 Двигатель (двс); 2 муфта; 3 раздаточная реверсивная

- •6 Генератор; 7 червячный редуктор; 8 электродвигатель

- •1 Барабан; 2 тормоз; 3 вал отбора мощности; 4 редуктор;

- •5 Фрикционная муфта; 6 блок; 7 канат; 8 полиспаст

- •5.3. Порядок проведения работы

- •Практическое занятие 6

- •6.1. Цель работы

- •6.2. Общие сведения

- •6.3. Порядок проведения занятий

- •Практическое занятие 7

- •7.1. Цель работы

- •7.2. Общие сведения к выполнению работы

- •Заключение

- •Библиографический список

- •Оглавление

- •Приложение 1 Некоторые машины коммунального хозяйства

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Приложение 2 Шпонки призматические

- •Приложение 3

- •Приложение 4 Техническая характеристика некоторых кранов

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Геращенко Вячеслав Николаевич машины дорожного и коммунального хозяйства

- •394006, Воронеж, ул. 20-летия Октября, 84

2.2. Общие сведения к выполнению работы

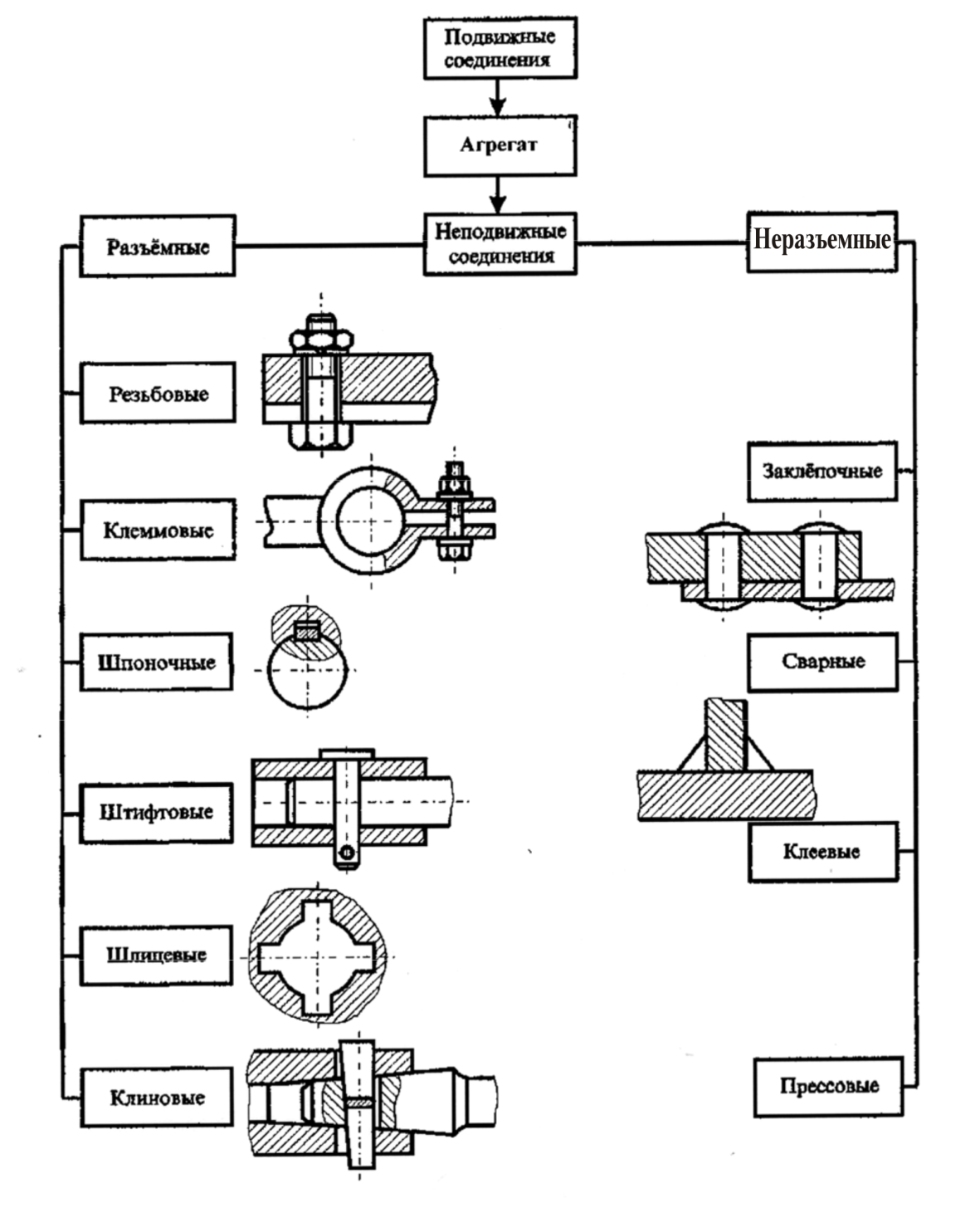

Совокупность деталей, образующих машину, создаётся при помощи подвижных и неподвижных соединений. Подвижные соединения обеспечивают требования кинематики машины; неподвижные соединения необходимы для расчленения машины при изготовлении, ремонте и транспортировании.

В машиностроении принято называть соединениями только неподвижные соединения, которые в свою очередь подразделяются на неразъёмные, (не позволяющие разобрать соединения без разрушения) и разъёмные, (разборка которых не требует разрушения). Наибольшее распространение в СМ получили резьбовые, шпоночные, шлицевые, заклёпочные и сварные [3, 6].

Виды разъёмных и неразъёмных соединений представлены на рис. 2.1.

Необходимо отметить, что прочностные качества узла в целом определяются нагрузкой наиболее слабого звена.

Рис. 2.1 Классификация соединений деталей

Заклёпочные соединения

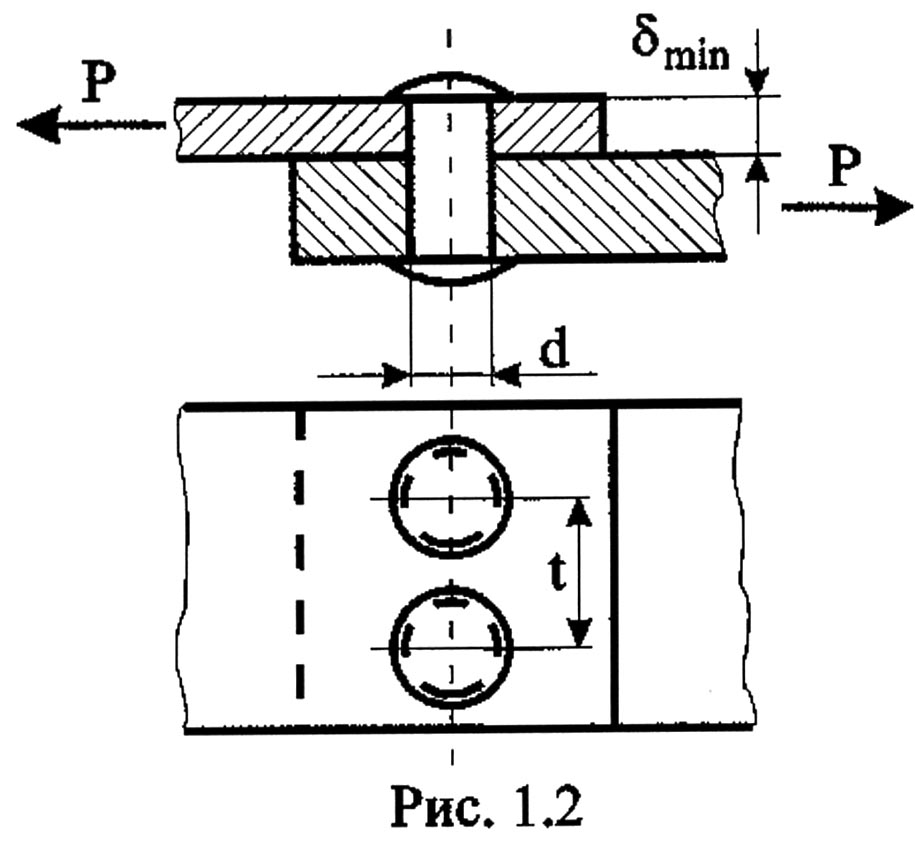

Заклёпочное соединение представлено на рис. 2.2. Такие соединения широко применяются в местах ярко выраженной вибрационной нагрузки (кораблестроение, самолётостроение) и там, где соединяются детали из трудносвариваемых и разнородных материалов. Такими узлами в СМ являются металлоконструкции, муфты сцепления, тормозные устройства и др.

Недостатком их является большая трудоёмкость процесса клёпки и большая металлоёмкость (вес) заклёпок в соединении, составляющая 3,5-4%. При диаметре заклёпок до 10 мм применяется холодная клёпка, свыше 10 мм горячая.

Рис. 2.2. Заклёпочное соединение

Заклепки рассчитываются на срез и смятие.

Формула расчета заклепочного соединения на срез:

![]() ,

,

где Р – действующая нагрузка;

i – количество заклепок, воспринимающих эту нагрузку;

d – диаметр заклепок;

![]() -

допустимое напряжение на срез.

-

допустимое напряжение на срез.

Формула расчёта заклёпочного соединения на смятие:

![]() ,

,

где

![]() –

наименьшая толщина соединяемых деталей;

–

наименьшая толщина соединяемых деталей;

![]() –

допустимое напряжение на смятие.

–

допустимое напряжение на смятие.

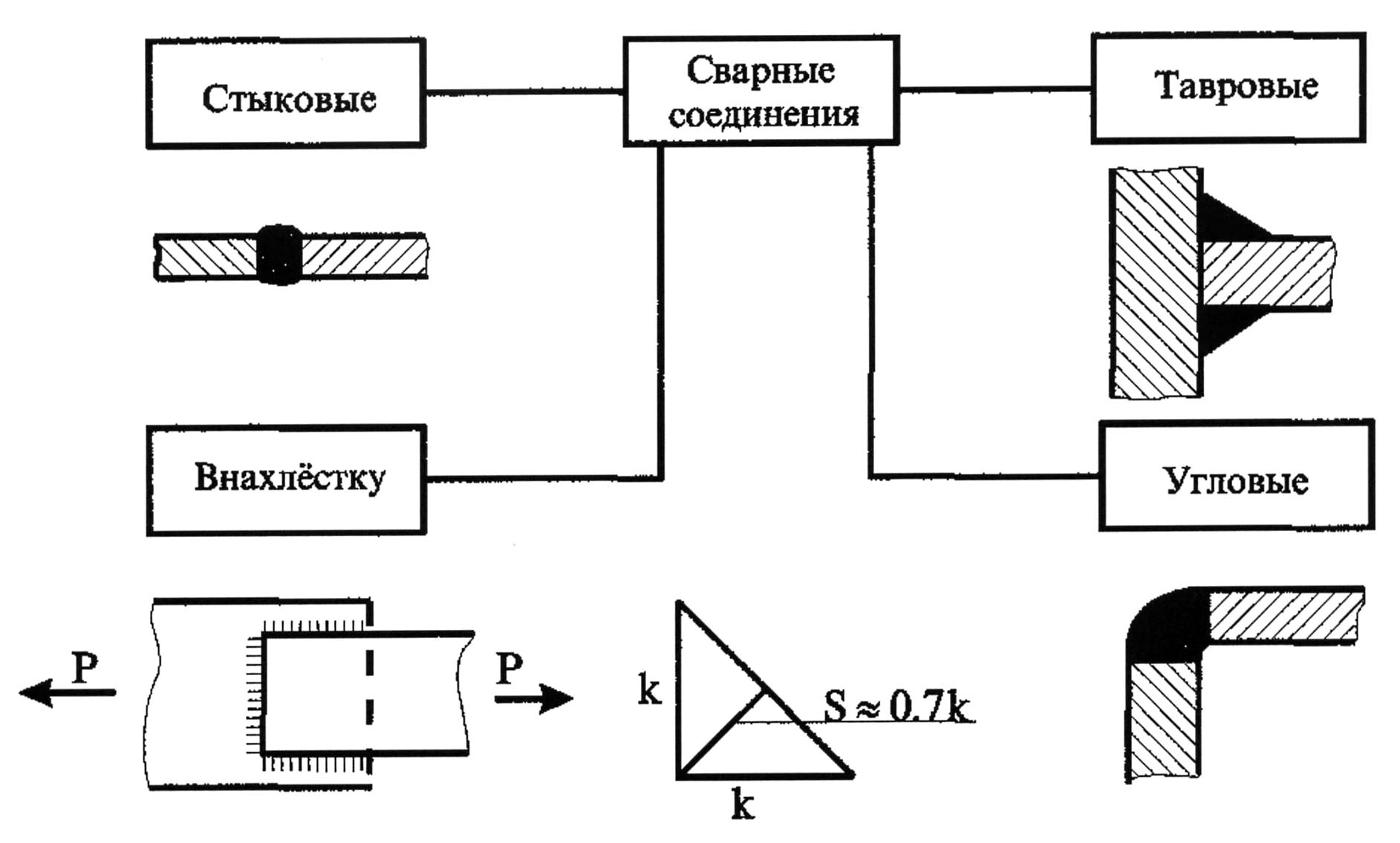

Сварные соединения

Преимущество сварных соединений (рис. 2.3) перед заклепочными заключается в уменьшении трудоёмкости процесса сварки и уменьшении металлоёмкости сварных швов (вес сварных швов в соединении составляет 1-1,5 %). По сравнению с литыми изделиями сварные соединения дают экономию металла до 40÷50 %.

Напряжения, действующие в сварном соединении, определяются приближённо по формуле

![]()

где Р – действующая нагрузка;

![]() –

длинна сварного шва;

–

длинна сварного шва;

![]() –

катет сварного шва.

–

катет сварного шва.

Рис. 2.3. Виды сварных соединений

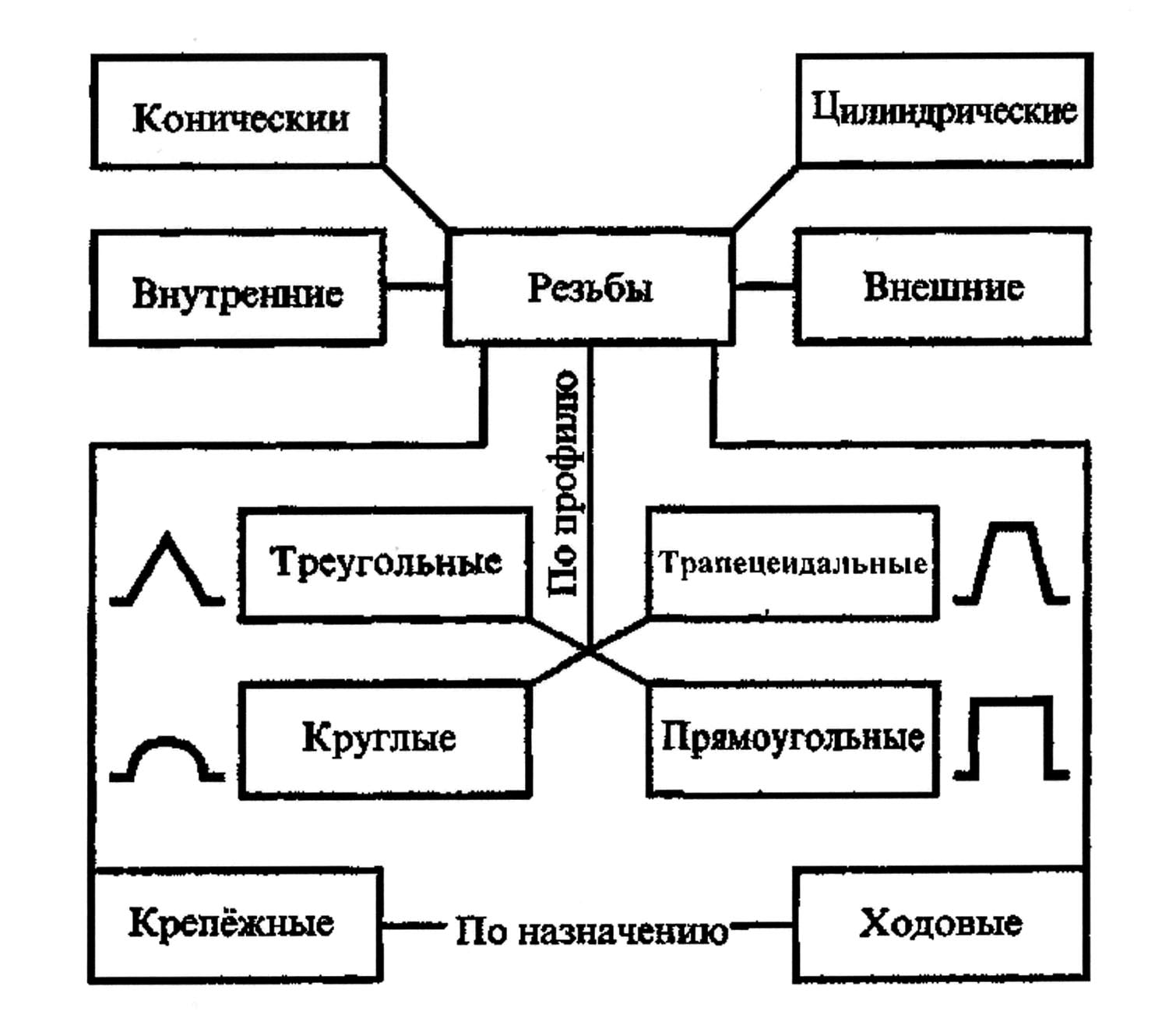

Резьбовые соединения

К достоинствам резьбовых соединений (рис. 2.4) относятся удобство сборки и разборки их.

Рис. 2.4. Виды резьб

Недостатком такого соединения является наличие концентраторов напряжений по поверхностям соединяемых деталей.

Расчет на прочность резьбового соединения производится по формуле

![]()

где Р – действующая нагрузка в узле;

Z – количество болтов, воспринимающих нагрузку;

р – допустимая удельная нагрузка на болт;

d – диаметр болта.

Расчёт шпоночного соединения

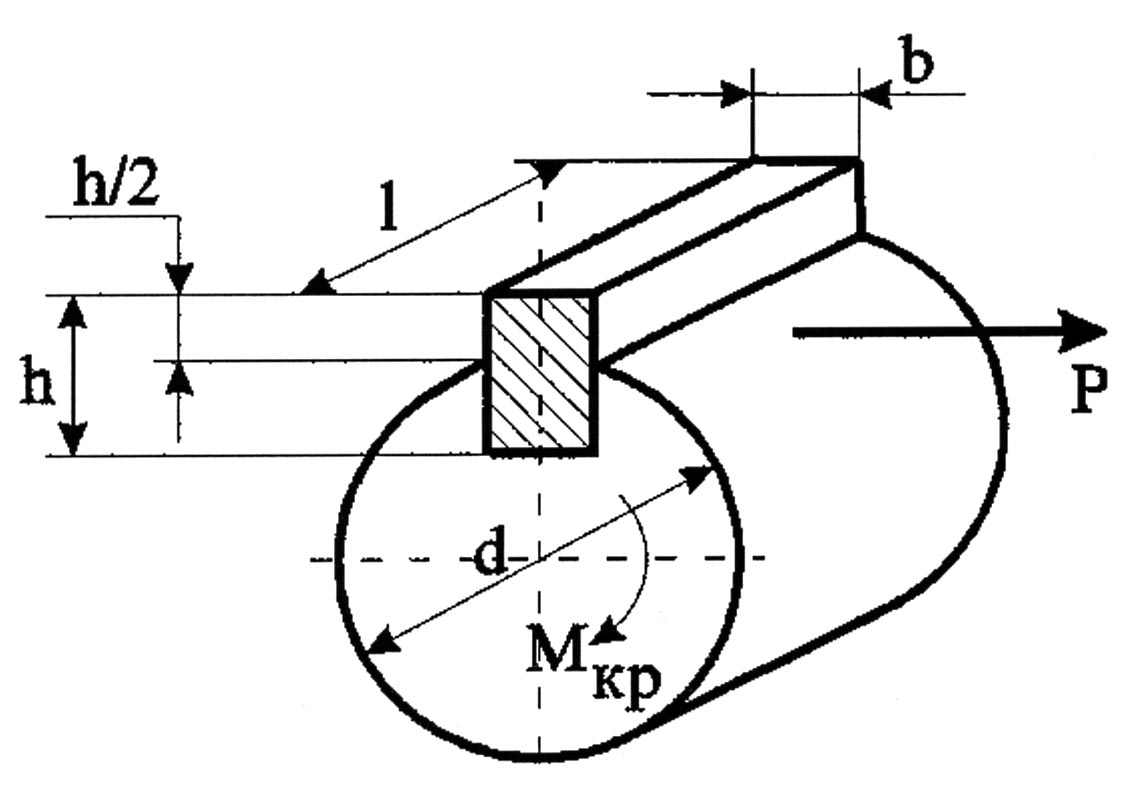

Шпоночное соединение (рис. 2.5) рассчитывается на срез и на смятие.

К рутящий

момент, передаваемый шпоночным

соединением, определяется как произведение

силы на плечо:

рутящий

момент, передаваемый шпоночным

соединением, определяется как произведение

силы на плечо:

где d - диаметр вала.

Рис. 2.5. Шпоночное соединение

Формула для определения напряжения на срез примет вид

![]()

где

![]() – ширина шпонки; l

– длина шпонки;

- допускаемые напряжения на срез.

– ширина шпонки; l

– длина шпонки;

- допускаемые напряжения на срез.

Напряжения на смятие определятся формулой

![]()

где

h

– высота шпонки;

![]() - допускаемое напряжение на смятие.

- допускаемое напряжение на смятие.