Буровое оборудование карьеров,конспкты

.pdf

Станки вращающего бурения с режущим инструментом: общие сведения, принцип действия, основные механизмы, буровой

инструмент.

Станки вращательного бурения получили широкое применение на карьерах. Принцип действия станка вращательного бурения с режущим инструментом состоит в том, что буровое долото, которому от бурового става передаётся крутящий момент и осевое усилие подачи, своими режущими кромками производит непрерывное скалывание породы на забое. Продукты разрушения выдаются с забоя к устью скважины шнековой штангой, работающей как винтовой конвейер. Ввиду непрерывности скалывания породы режущей кромкой бурового долота станки вращательного бурения с режущим инструментом обеспечивают высокую производительность. Станками вращательного бурения с режущим инструментом на карьерах обуривают около 20 % взрываемой горной массы. Перспективность вращательного бурения обуславливается большими объёмами пород с коэффициентом крепости до 7 по шкале М.М. Протодьяконова, при бурении которых режущие долота имеют наиболее высокие техникоэкономические показатели

Однако развитие вращательного бурения сдерживается из-за недостаточной стойкости режущего инструмента и ввиду отсутствия режущего инструмента, работающего в сочетании с продувкой скважины воздухом.

Работы по созданию станков вращательного бурения в России и других странах начались в 40-х гг. прошлого столетия, когда получил ускоренное развитие открытый способ добычи полезных ископаемых, особенно на угольных месторождениях. Первые опытные образцы станков и приспособлений для вращательного бурения были созданы на угольных разрезах Урала. В 1947 г. начат выпуск простейших станков ПБС-110 для бурения по углю и мягким породам скважин диаметром 110-125 мм на глубину до 25 м.

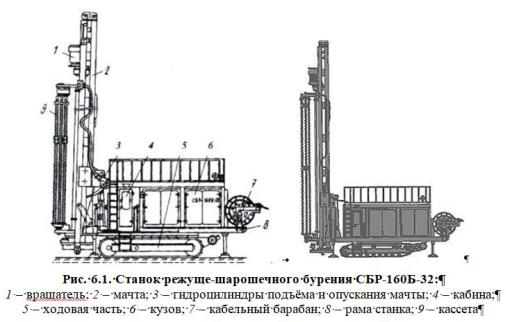

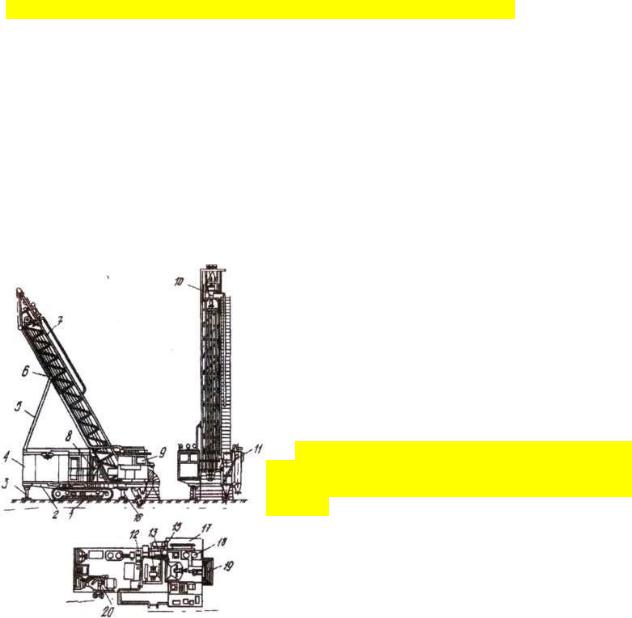

Конструкция станка СБР-160 (рис. 6.1) постоянно совершенствуется. Так, в станке СБР- 160А-24 предусмотрен компрессор для шнекопневматического удаления буровой мелочи из скважины, а в станке СБР- 160Б-32, который представляет собой модернизированный станок СБР- 160-24, в целях повышения технического уровня и надёжности работы улучшены узлы, в том числе ходовой части. В 1990 г. прошёл испытания станок 2СБР-160-24 и по их результатам рекомендован для серийного изготовления. В отличие от предшествующих моделей, в этом станке подача бурового става на забой, создание осевого усилия и спускоподъёмные операции осуществляются канатно-гидравлическим механизмом подачи.

Для повышения производительности при бурении в сложноструктурных породах с коэффициентом крепости от 2 до 12 различными способами (режущий, шарошечный, пневмоударный) разработаны станки комбинированного бурения, рассчитанные на шнекопневматический и пневматический способы удаления буровой мелочи из скважины.

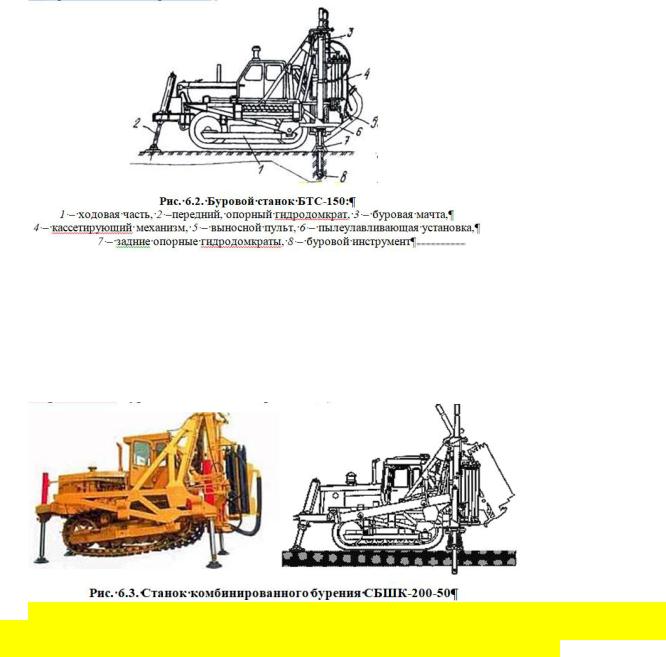

Разработана конструкция и освоено изготовление комбинированного станка БТС-150 для бурения вертикальных и наклонных скважин в породах крепостью до 12 (рис. 6.2).

Станок осуществляет бурение режущими долотами со шнековой очисткой или шарошечными долотами с продувкой сжатым воздухом с передвижной компрессорной установкой Применение этот станок получил в сложных горногеологических условиях и при удалённости участков от линий электрификации. Привод основных механизмов станка БТС-

150производится от дизельного двигателя.

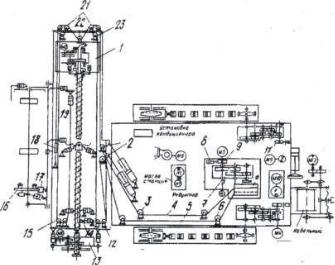

Специальное конструкторское бюро института горного дела им. А.А. Скочинского и

институт открытых горных работ разработали станок комбинированного бурения СБШК-200

(рис. 6.3).

Этот станок предназначен для бурения глубоких взрывных скважин диаметром 190,5 и 215,9 мм режущим, шарошечным и комбинированным режуще-шарошечным инструментом, станок оснащён двумя комплектами буровых штанг, размещённых в различных кассетах. Витые штанги предназначены для бурения со шнековой или шнеко-пневматической очисткой скважины, а гладкие штанги используются для бурения с воздушной очисткой. Для приводов гусеничного хода, вращателя и лебёдки подъёма бурового става на станке применён объёмный гидропривод с высокомоментными гидродвигателями.

Крутящий момент на буровой став и барабан лебёдки передаётся от безредукторных приводов вращателя и лебёдки.

Несмотря на разнообразие конструкций, станки вращательного бурения с режущим инструментом состоят из следующих основных узлов: ходовой базы, мачты для размещения бурового снаряда и направления подачи буровых штанг при бурении скважины, механизма

подъёма и опускания мачты, вращателя бурового става, механизмов наращивания и подъёма бурового става, выравнивания станка перед бурением, подачи бурового става на забой.

Кроме того, станок вращательного бурения может снабжаться компрессорной установкой и устройством для улавливания и сбора продуктов разрушения в случае использования шнекопневматической очистки скважины от буровой мелочи

Механическое оборудование станков

Станок режуще-вращательного бурения СБР-160Б-32 предназначен для бурения вертикальных и наклонных скважин диаметром 160 мм и глубиной 32 м. В передней части станка установлена мачта, угол наклона которой изменяется с помощью специальных гидроцилиндров, вращатель станка движется по направляющим мачты и имеет рабочий ход 8 м. Для механизации наращивания и укорачивания бурового става предусмотрена кассета с комплектом штанг. Оборудование станка монтируется на специальной сварной раме, которая служит несущим основанием. На раме установлены кабельный барабан, домкраты горизонтирования станка, кабина с пультом управления и кузов машинного отделения. В машинном отделении размещены маслостанция, компрессорная установка, сварочный трансформатор и привод механизма подачи, который обеспечивает принудительное регулирование подачи бурового става и быстрый подъем его по окончании процесса бурения. Маслостанция обеспечивает работу гидродвигателя рабочей подачи, гидроцилиндров подъёма и опускания мачты, горизонтирования станка, а также гидроцилиндров центратора и поворота кассеты. Компрессорная установка станка используется при варианте шнекопневматической очистки скважины от буровой мелочи. Привод станка – электрический, от карьерной сети переменного тока. В качестве вторичного привода применён гидропривод (гидроцилиндры и гидродвигатель подачи).

Станок режуще-вращательного бурения СБР-160Б-32 предназначен для бурения вертикальных и наклонных скважин диаметром 160 мм и глубиной 32 м. Станок смонтирован на многоопорном гусеничном ходу. В передней части станка установлена мачта, угол наклона которой изменяется с помощью специальных гидроцилиндров, вращатель станка движется по направляющим мачты и имеет рабочий ход 8 м. Для механизации наращивания и укорачивания бурового става предусмотрена кассета с комплектом штанг. Оборудование станка монтируется на специальной сварной раме, которая служит несущим основанием. На раме установлены кабельный барабан, домкраты горизонтирования станка, кабина с пультом управления и кузов машинного отделения. В машинном отделении размещены маслостанция, компрессорная установка, сварочный трансформатор и привод механизма подачи, который обеспечивает принудительное регулирование подачи бурового става и быстрый подъем его по окончании процесса бурения. Маслостанция обеспечивает работу гидродвигателя рабочей подачи, гидроцилиндров подъёма и опускания мачты, горизонтирования станка, а также гидроцилиндров центратора и поворота кассеты. Компрессорная установка станка используется при варианте шнеко-пневматической очистки скважины от буровой мелочи. Привод станка – электрический, от карьерной сети переменного тока. В качестве вторичного привода применён гидропривод (гидроцилиндры и гидродвигатель подачи).

По кинематической схеме вращение буровому ставу станка СБР- 160Б-32 (рис. 6.4) передаётся от вращателя 1 с трёхскоростным асинхронным двигателем М2 (А02-92-8/6/4) и двухступенчатым редуктором. Изменение частоты вращения бурового става производится ступенчато – переключением числа пар полюсов двигателя.

Рис. 6.4. Кинематическая схема станка СБР-160Б-32

При спуске и подъёме бурового става вращение от асинхронного двигателя М5 (4АС1804) через втулочно-пальцевую муфту 9 передаётся на быстроходный вал редуктора (РМ-Ц2У-315), тихоходный вал которого через зубчатую муфту связан с барабаном 10. При этом гидродвигатель МП (МР-0,16/10), соединённый с быстроходным валом редуктора посредством электромагнитной муфты 7 (ЭТМ121АС), отключён и не работает. При бурении вращение от гидродвигателя МГ1 через электромагнитную муфту передаётся быстроходному валу редуктора, а затем на барабан лебёдки. При этом тормоз 8 (ТКГ-200) расторможен, и ротор асинхронного двигателя вращается вхолостую с частотой вращения, равной частоте вращения гидродвигателя. Тормоз ТКГ-200 сблокирован с обоими двигателями и при включении любого из них растормаживается, а при выключении обоих двигателей – затормаживается и удерживает буровой став на весу.

Кроме принудительной подачи на забой механизм подачи обеспечивает возможность бурения под действием собственного веса бурового става, для чего должно быть подано питание на катушку электромагнитного тормоза. Регулирование скорости подачи при бурении производится с помощью дросселя с регулятором, установленным на пульте управления. Подъёмный канат 4 идёт от барабана 10 через направляющий блок 6, нижний блок 3, средний блок 2, блоки 21 и далее через блок 22 на вращателе, возвращается наверх мачты на блоки 21 и к месту крепления его неподвижных концов. Напорный канат 5 проходит от барабана 10 через направляющий блок 6, нижний блок 3 и далее через средний блок 2, промежуточные блоки 12, блоки 23, 20 на вращателе и блоки 15 к месту крепления неподвижных концов. При сматывании одного каната другой наматывается и укладывается на место смотанного. Это обеспечивает минимальную длину барабана. Принятая схема запасовки создаёт автоматическое натяжение ненагруженного каната. Для компенсации вытяжки канатов на каждом неподвижном конце предусмотрено натяжное устройство 18, 19.

Подача буровых штанг на ось вращения осуществляется кассетирующим механизмом 16 состоящим из барабана и двух поворотных кронштейнов. Поворот барабана кассеты производится посредством храпового механизма 17 с приводом от гидроцилиндров, а вывод барабана кассеты на ось бурения – двух гидроцилиндров. При сборке и разборке буровой снаряд удерживается вилкой 14 с гидроприводом.

Гусеничный ход станка имеет два независимых привода на каждую гусеницу. Привод каждой гусеницы состоит из электродвигателя М3, М4, редуктора, муфты, переходника, колодочного тормоза 11 (ТКГ-200).

Редуктор – четырёхступенчатый прямозубый эвольвентный, имеет механизм отключения приводного двигателя при буксировке станка на посторонней тяге.

Компрессор (ПК-3,5М) и вентиляторы машинного отделения приводятся от электродвигателей соответственно М10, М8, М9. Кабельный барабан предназначен для автоматической навивки и размотки кабеля при передвижении станка. Он приводится во вращение от гидродвигателя МГ2 через редуктор и цепную передачу. Ёмкость барабана 350 м. Для удаления штыба от устья скважины станок снабжён штыбоотбрасывателем 13. Лопасти штыбоотбрасывателя приводятся во вращение через двухступенчатый редуктор от

электродвигателя М6 мощностью 1,5 кВт. Для привода насоса H1 маслостанции станка используется электродвигатель М7 мощностью 7,5 кВт.

На станке СБР-160Б-32 полностью механизированы операции по сборке и разборке бурового става. Удержание бурового става на весу и размыкание замковых соединений при разборке обеспечивается специальным устройством (рис. 6.5).

Рис. 6.5. Установка для разборки бурового става станка СБР-160Б-32

1 – вилка, 2 – гидроцилиндр размыкания защёлки штанг, 3 – плита с направляющими, 4 – гидроцилиндр привода вилки

При разборке бурового става шнек фиксируется вилкой 1 и масло подаётся в поршневые полости цилиндров 2. Штоки цилиндров выдвигаются и, воздействуя на толкатели шнеков, утапливают защёлки и размыкают замок.

Для бурения сложноструктурных пород созданы станки комбинированного бурения, в которых буровым инструментом являются режущие, шарошечные и комбинированные долота. Буровой станок 2СБР-125-30 предназначен для бурения направленных скважин по углю и породам с коэффициентом крепости до 10 и глубине не более 30 м. Станок имеет гидравлические приводы вращателя и механизма подачи, что позволяет бесступенчато регулировать частоту вращения бурового става и скорость подачи, а также пылеулавливающую установку с трёхступенчатой очисткой. Станок состоит из ходовой части, рамы с кузовом и мачты с рабочим органом, основные части которого – вращательно подающий механизм, кассеты, люнет и центратор.

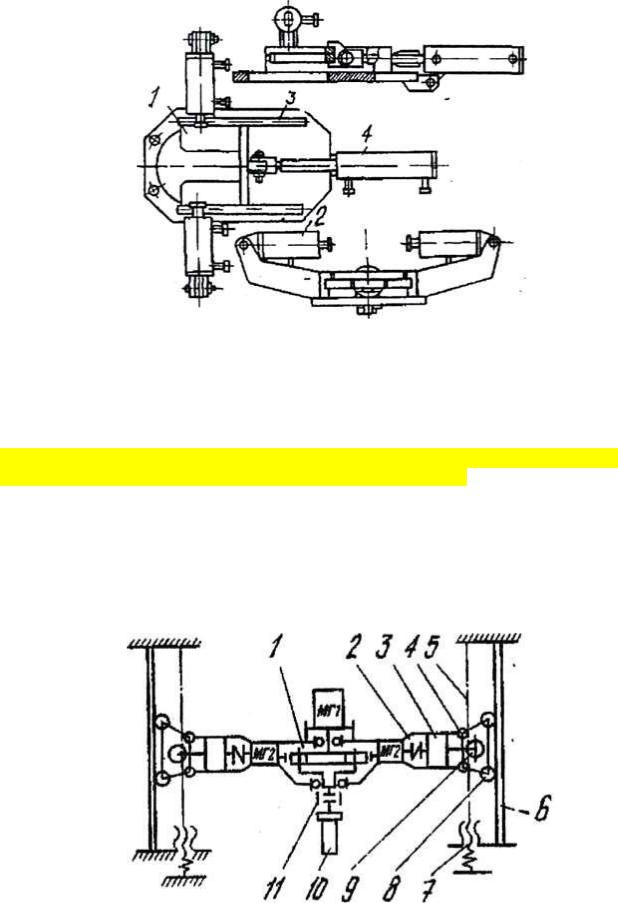

Вращательно-подающий механизм станка 2СБР-125-30 (рис. 6.6) состоит из вращателя и двух механизмов подачи, оси которых перпендикулярны оси шпинделя.

Рис. 6.6. Схема вращательно-подающего механизма станка 2СБР-125-30

Вращение от гидродвигателя МТ1(МН-250/100) через планетарный редуктор и муфту 11, соединяющую шлицевой вал редуктора и шпинделя 10, передаётся буровому ставу. Гидродвигатель МГ2 (Г15-23) через планетарный редуктор 3 передаёт крутящий момент ведущим звёздочкам 9. Ведущие звёздочки входят в зацепление с втулочно-роликовыми цепями 5, проходящими вдоль направляющих мачты станка 6. Постоянное сцепление ведущих звёздочек с цепями обеспечивают отклонение звёздочки 4. Концы цепей закреплены на нижних и верхних связях мачты с помощью пружинных амортизаторов. Натяжение цепей производят регулировочным винтом

7. Редукторы вращательно-подаюшего механизма смонтированы на стальной раме в общем литом корпусе 2. Для перемещения рамы по направляющим мачты рама снабжена роликами 8. Механизм подачи создаёт осевое усилие до 40 кН, скорость подачи 1,5 м/мин. В гидравлическую систему станка 2СБР-125-30 входят маслобак, гидроаппаратура, три шестерённых насоса с приводом от одного электродвигателя. Функции гидропривода – обеспечение горизонтирования станка; подъем и опускание мачты; поворота и выдвижения барабана кассеты; привод основных и вспомогательных механизмов.

Привод ходовой части осуществляется от двух высокомоментных лопастных гидродвигателей ВЛГ-400.

Буровой станок БТС-150 (см. рис. 6.2) предназначен для бурения скважин диаметром 160 мм в сложноструктурных породах с использованием режущего, шарошечного или пневмоударного бурового инструмента. При бурении режущим инструментом удаление буровой мелочи из скважины производится шнеками, а при шарошечном бурении – сжатым воздухом от передвижного компрессора. Буровая мачта станка крепится шарнирно к раме ходовой тележки и с помощью специальных гидроцилиндров может изменять наклон. По направляющим мачты посредством силового гидроцилиндра с рабочим ходом 2155 мм перемещается вращатель. Для передачи крутящего момента буровому ставу используется одноступенчатый цилиндрический редуктор и полый шпиндель, который служит также для подачи на продувку сжатого воздуха. Станок изготавливается на базе трактора Т-100М или T-130.

Подача буровых штанг на ось скважины производится с помощью кассетирующего механизма, состоящего из барабана и гидроцилиндра. Барабан вокруг своей оси поворачивается вручную. В ячейках барабана устанавливается восемь буровых штанг. Горизонтирование станка производится тремя гидродомкратами. Установка переднего

домкрата под углом 15° к вертикали придаёт устойчивость станку при бурении наклонных скважин

и

предохраняет штоки домкратов от изгиба. Станок оборудован пылеулавливающей установкой, состоящей из отсасывающего вентилятора, пылесборника и бункера осадительной камеры. Управление станком осуществляется через выносной пульт с блокировкой, исключающей самопроизвольное движение станка.

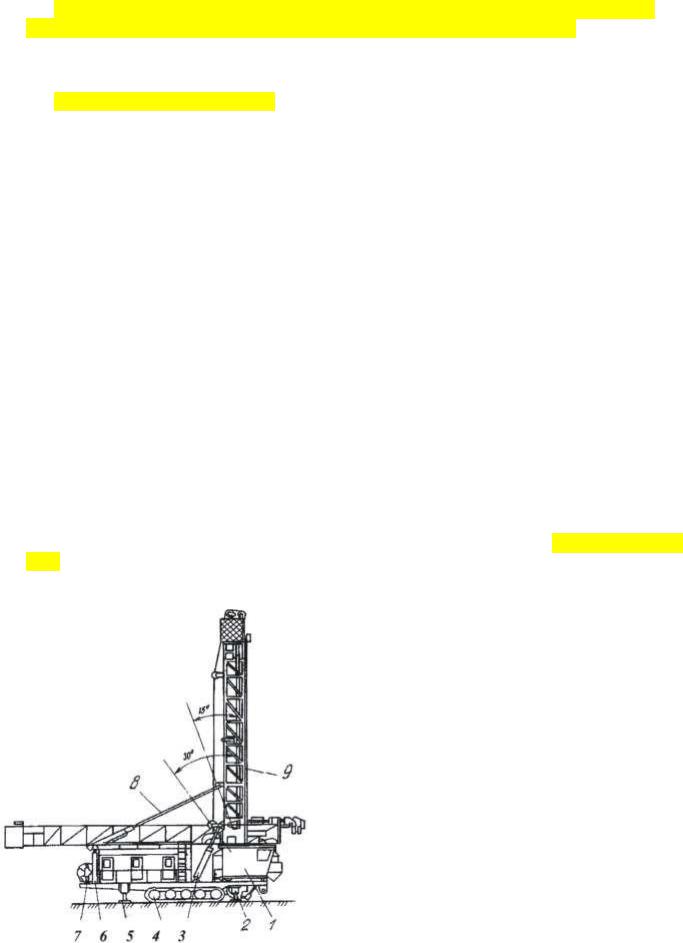

Самоходный буровой станок СБШК-200-50 (рис. 6.7) предназначен для комбинированного бурения и комбинированной очистки направленных взрывных скважин. Ходовая часть 1 станка состоит из двух гусеничных тележек.

Рис. 6.7. Самоходный буровой станок СБШК- 200-50

Независимое управление гусеницами осуществляется благодаря индивидуальному приводу от высокомоментных гидромоторов МРРФ-4. На раме 2 станка монтируется рама 6 с рабочим органом 7, кабина машиниста 9 с пультом управления, кузов 4, пылеулавливающая установка 11, гидродомкраты горизонтирования 3, 16. В машинном отделении монтируются винтовой компрессор 20 (ВК11), маслостанция 12 и лебёдка подъёма 13, безредукторный привод которой осуществляется от регулируемого высокомоментного гидромотора МРРФ-4.

Крутящий момент на буровой став передаётся от шпинделя безредукторного вращателя 10, соединённого через опорный узел с гидродвигателем МРРФ-4. Подача бурового инструмента на забой осуществляется посредством двух трехкулачковых гидропатронов, соединённых со штоками, двух гидроцилиндров подачи. Гидропатроны производят периодические захваты за направляющие струны мачты, что обеспечивает шагающий способ подачи с автоматическим перехватом.

Установка мачты в вертикальное, наклонное и транспортное положение производится двумя гидроцилиндрами подъёма 8, а фиксация мачты в рабочем положении – телескопическими подкосами 5. Станок оборудован пылеулавливающей установкой с трёхступенчатой очисткой, состоящей из осадительной камеры 19, циклона 18 (ЦК-15У), фильтрационной камеры 17, вентилятора 14 (ВВД-8У) и механизма встряхивания 15.

Применение для привода вращательно-подающего механизма, лебёдки подъёма бурового става и гусеничного хода безредукторного объёмного гидропривода с вымокомоментными гидродвигателями позволило уменьшить массу станка и повысить долговечность узлов за счёт снижения динамических нагрузок. Установленные на станке гидродвигатели позволяют бесступенчато регулировать скорость в широком диапазоне и облегчают пусковые режимы. Опыт эксплуатации станка на Ирша-Бородинском разрезе ПО "Красноярскуголь" свидетельствует о высокой эффективности его применения. При использовании режущих долот

конструкции ИрГТУ его среднесменная производительность составила 187 м.

Буровой инструмент

Буровой инструмент состоит из буровых штанг и режущего долота, являющегося рабочей частью инструмента. Штанги предназначены для передачи вращательного движения и осевого усилия от вращателя к режущему долоту, а также для удаления буровой мелочи из скважины.

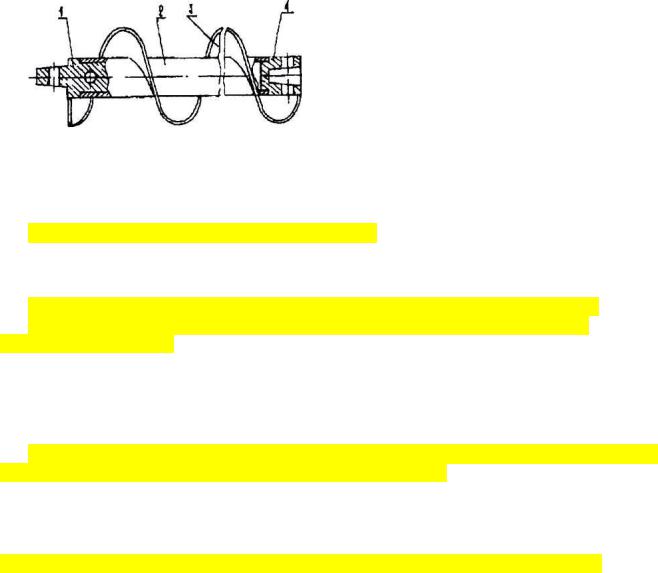

Штанга (рис. 6.8) состоит из стальной трубы 2, к которой приварена спираль 3 из листовой стали толщиной 5 мм. Для увеличения стойкости спираль по краю наплавляется трубчато-зернообразным твёрдым сплавом ТЗ. К трубе по концам приваривается хвостовик 1 и гнездо 4. В хвостовике и гнезде имеются отверстия, в которые помещаются соединительные валики, шплинтуемые при сборке бурового става.

Рис. 6.8. Штанга станка СВБ-2М

Соединение штанг может быть осуществлено посредством конической резьбы (станок БТС-150) или полуавтоматическими замковыми соединениями

(станок СБР-160Б-32, рис. 6.9).

В последнем случае при соединении штанг хвостовик 5 заходит в муфту 6. Торец муфты воздействует на скосы защёлок 4 и утапливает их, сжимая пружину 3. После совмещения защёлок с окнами 8 муфты 6 защёлки под действием пружины 3 заходят в окна, соединяя штанги. Продольные сквозные каналы в

хвостовике и муфте обеспечивают проход сжатого воздуха для шнекопневматического удаления буровой мелочи из скважины. Крутящий момент передаётся через шестигранный хвостовик, а усилие тяжести бурового става при его извлечении из скважины воспринимают защёлки. Внешний диаметр штанги по шнеку на 5-10 мм меньше диаметра бурового долота. Шаг шнека может быть разный. Рациональный шаг шнека зависит от свойств буримых пород. В сухих породах его величина составляет 110 мм, а для вязких глиносодержащих породах

достигает 150 мм, так как при малом шаге шнека штанга не успевает транспортировать образующуюся при разрушении лезвием долота буровую мелочь и может произойти забивание спирали штанги глиносодержащим материалом и прекращение удаления буровой мелочи из скважины.

Рис. 6.9. Буровая штанга станка СБР-160Б-32:

1 – планки; 2 – винты; 3 – пружины; 4 – защёлки; 5 – хвостовик; 6 – муфта; 7 – уплотнения; 8 – окна муфты; 9 – кольца; 10 – толкатели

В этом случае требуется производить механическую очистку шнека от налипших продуктов разрушения, что снижает производительность станка.

Буровые долота являются рабочим органом станка, и от их геометрии в значительной степени зависит эффективность разрушения породы на забое. При неизменной конструкции станка усовершенствование конструкций буровых долот является одним из главных направлений увеличения его технических возможностей.

Геометрия долота определяется профилем режущей кромки, её длиной и формой. Профиль режущей кромки характеризуется передним и задним углами, которые

определяют угол резания. Анализ известных конструкций долот свидетельствует о том, что передний угол, как правило, принимается равным нулю из условий упрощения конструкций. Величина заднего угла определяется из условия вписываемости резцов по задней грани при вращении на наименьших радиусах. В этом случае не должно происходить соприкосновения торцевой поверхности долота с забоем. В противном случае резко уменьшится удельное давление, передаваемое на забой, и эффективность внедрения лезвия долота в породу.

Длина режущей кромки лезвия определяет величину линии контакта инструмента с забоем, что оказывает влияние на значение удельного давления на забой.

Форма режущей кромки определяет образующуюся форму забоя и влияет на сопротивляемость породы разрушению. С увеличением количества плоскостей обнажения на забое облегчается разрушение породы.

Зная влияние отдельных параметров инструмента на его работу, можно сформулировать требования, предъявляемые к режущему инструменту со шнековой очисткой скважины:

1.Минимальная линия контакта с забоем скважины.

2.Ступенчатая форма забоя с оставлением центрального целика породы.

3.Минимальная высота и толщина корпуса при обтекаемой его форме.

4.Высокая стойкость при низкой стоимости.

Большое разнообразие горно-геологических условий исключает возможность создания универсального инструмента, поэтому необходима разработка конструкций инструмента применительно к конкретным условиям работы. Различные требования предъявляются, например, к инструменту для бурения мягких и более крепких пород. Специфика бурения мягких пород обусловлена большими скоростями подачи инструмента на забой. В этом случае скорость бурения ограничивается не возможностями разрушения породы на забое скважины, а интенсивностью очистки, определяемой возможностями винтового конвейера при разработке шнекового бурового става. Поэтому при бурении мягких пород режим удаления буровой мелочи из забоя и достижения минимальных значений высоты и коэффициента перекрытия сечения забоя корпусом долота приобретает первостепенное значение. При бурении по мягким породам резцы снимают крупную стружку, достигающую по высоте 10 мм и более. В связи с этим возникает необходимость защиты корпуса от износа на значительной высоте и по всей

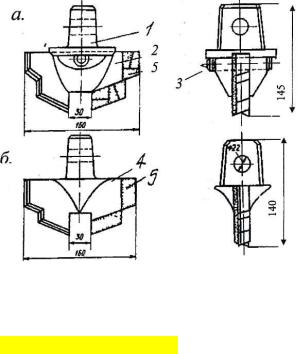

длине режущей кромки.государственного технического университета для бурения мягких пород разработала режущие долота типа PK (рис. 6.10, а).

Рис. 6.10. Режущие долота РК-4М(а) и 1РДМ-1бОШ(б):

1 – хвостовик; 2 – съёмный корпус; 3 – палец; 4 – литой корпус; 5 – пластины твёрдого сплава

Долото РК-4М состоит из хвостовика, съёмного корпуса и соединительного пальца. Применение съёмного корпуса упрощает конструкцию и технологию изготовления, обеспечивая увеличение срока службы долота, поскольку один хвостовик используется на нескольких съёмных корпусах. Ступенчатая форма режущей кромки долота повышает его устойчивость и создаёт разрыв сплошности забоя. Центральный паз долота составляет 30 мм, коэффициент перекрытия скважины инструментом снижен до 0,26.

Режущее долото 1РДМ-160ш (рис. 6.10, б) разработано кафедрой горных машин ИрГТУ. Долото имеет литую конструкцию с оригинальным обтекаемым переходом от корпуса к хвостовику. Вогнутая форма перехода позволяет снизить сопротивления движению буровой мелочи и уменьшить коэффициент перекрытия скважины до 0,24. Долота 1РДМ-160ш близки по параметрам к долотам типа PK и должны заменить серийно изготовляемые долота СВБ2-23- 03М2 при бурении скважины по мягким породам.

Специфика режущего инструмента для бурения пород повышенной крепости определяется необходимостью создания высокого удельного давления на забое. Поэтому геометрия инструмента в данном случае имеет первостепенное значение, с учётом ограниченности осевого усилия подачи требуется максимальное сокращение линии контакта с забоем при сохранении его ступенчатости.

Станки шарошечного бурения

Станки шарошечного бурения предназначены для проходки взрывных вертикальных и наклонных скважин диаметром 160-450 мм и глубиной до 60 м на карьерах, при строительстве гидротехнических сооружений, установки свай в скальных и многолетнемёрзлых массивах в промышленном и гражданском строительстве, а также при выполнении дренажных и других видов работ в породах с коэффициентом крепости от 6 до 18.

Принцип шарошечного бурения заключается в следующем. От станка через буровой став шарошечному долоту передаются крутящий момент и осевое усилие. При вращении долота шарошки, свободно установленные с помощью опорных подшипников на осях цапф, перекатываются по забою. При этом зубки внедряются в породу и разрушают её. Удаление продуктов разрушения из призабойной зоны и скважины осуществляется с помощью воды или сжатого воздуха, поступающих к забою скважины через буровой став от насосной или компрессорной установки станка

На открытых разработках шарошечное бурение впервые было применено в США в 1939 г, фирмой «Джой Мануфактуринг компани» по производству горного оборудования. Широкое внедрение этот вид бурения получил лишь в 1945-47 гг. сначала на карьерах угольной промышленности, затем – чёрной и цветной металлургии. В первое время для удаления продуктов разрушения из скважины использовали воду, позже – сжатый воздух. В настоящее время в США, Канаде, России и других странах шарошечное бурение является основным для проходки взрывных скважин при ведении открытых горных работ. С их помощью выполняется около 85 % объёмов буровых работ на карьерах по добыче руд цветных и чёрных металлов, драгоценных металлов и алмазов и более 50 % при добыче угля открытым способом. В эксплуатации находятся буровые станки третьего поколения

Несмотря на разнообразие конструкций, станки шарошечного бурения, как правило, состоят из следующих основных узлов: ходовой базы, рамы, на которой располагается механическое, электрическое, гидравлическое оборудование и компрессорная установка, мачты для размещения бурового снаряда, механизмов подъёма и опускания мачты, вращателя бурового става, подъёма инструмента, механизмов наращивания и разборки бурового става, выравнивания перед бурением, подачи бурового става на забой, системы очистки скважины от продуктов разрушения и пылеулавливания.

Находящиеся в эксплуатации в основном на угольных разрезах станки ЗСБШ-200-60 (рис. 6.14) Бузулукского завода имеют тиристорный привод механизма вращателя, кабельные барабаны, амортизаторы кабины машиниста, увеличенную производительность насосов гидропривода, что сокращает продолжительность холостого хода гидропатрона и горизонтиро-

вания станка. Благодаря конструкции цельной мачты с открытой передней панелью обеспечивается лучший доступ к узлам. На станке 3СБШ-200-60 увеличена длина буровых штанг до 12 м, что при общем их числе (пять) позволяет пробуривать скважины глубиной до 60 м. Мощность привода вращателя (68 кВт) допускает повышение крутящего момента на буровом ставе до 6000 Нм.

Рис. 6.14. Станок шарошечного бурения ЗСБШ- 200-60