Буровое оборудование карьеров,конспкты

.pdf

скалывающих усилий. Сдвигающе-скалывающий эффект при обработке забоя скважины во многом зависит от размещения шарошек относительно оси долота. Смещение осей шарошек усугубляет проскальзывание зубьев по забою. Наличие скалывающих усилий рационально при бурении вязких пород, которые плохо разрушаются за счёт раздавливания. В крепких и абразивных породах проскальзывание шарошек приводит к интенсивному износу зубьев.

Поскольку вскрышные уступы угольных и россыпных месторождений сложены осадочными породами и наносами, представленными различными песчаниками супесями с гравийно-галечными включениями, имеющими высокую абразивность, то при работе шарошечного долота в таких условиях следует сохранять незначительное проскальзывание шарошек. Этому условию отвечают долота, имеющие одноили двухконусные шарошки с пересечением их осей на оси долота.

При бурении скважин в породах с включением крупной гальки, булыжников и валунов наиболее подходят долота, имеющие форму шарошек, близкую к совершенному конусу.

Геометрическая форма зубьев, их количество и расположение оказывают определяющее влияние на эффект разрушения породы. Геометрия зуба определяется профилем, высотой, длиной и углом заострения. Профиль рабочей части зубьев шарошек выполняется в виде клина или полусферы. Он характеризует интенсивность прироста площади контакта зуба с поверхностью горной породы по мере внедрения в неё.

В крепких породах необходимо получение весьма значительных концентраций напряжений в местах контакта зубьев с породой, т.е. в этом случае целесообразно использование шарошек с профилем рабочей части зуба, определяющим малую первоначальную площадь контакта. Этому условию наиболее соответствует сферический профиль. Форму контактной поверхности зубьев шарошек с породой следует выбирать также с учётом прочности зубьев и их износоустойчивости. Так, наибольшей прочностью и износоустойчивостью обладает сферическая форма, поэтому для бурения в крепких и абразивных породах необходимо использовать шарошечные долота со сферическими зубьями.

Для повышения износостойкости фрезерованных зубьев шарошек от абразивного износа их наплавляют трубчатозернообразным твёрдым сплавом «релит ТЗ». Сплав наносят слоем небольшой толщины, чтобы не нарушить геометрическую форму зуба. Тыльную часть периферийных венцов шарошек наплавляют твёрдым сплавом более толстым слоем.

Вооружение штыревых шарошечных долот состоит из твердосплавных зубков, запрессованных в тело шарошки с определённым натягом. Зубки имеют три основные разновидности: формы Г-26 с полусферической формой рабочей поверхности, изготовляемые из сплава ВК-8К; формы

Г-25 с клиновой головкой, изготавливаемые из сплава BK-11ВК, и формы Г-54 цилиндрической формы, используемые только для армирования тыльной стороны корпуса шарошек и спинок лап и изготавливаемые из сплавов ВК-4В и ВК-6В.

Размещение зубьев на шарошке должно обеспечивать наибольшую эффективность их взаимодействия с забоем. Рационально такое размещение, при котором каждый зуб производит одну и ту же работу по разрушению породы независимо от своего местонахождения. В этом случае все зубья будут изнашиваться равномерно, и стойкость шарошки будет наибольшей. В шарошках с фрезерованными зубьями трудно соблюсти рациональный порядок расстановки зубьев на венцах. В таких шарошках зубья располагаются в строгой последовательности по образующей конуса, что нарушает порядок расстановки зубьев и благоприятные условия их работы. В штыревых шарошках возможно такое размещение зубьев, при котором на образующей конуса находится только один зуб. Тогда удельное давление на забой становится наибольшим и увеличивается проходка на долото, так как уменьшается удельный износ зубьев.

Количество зубьев на шарошке зависит от крепости буримых пород. С увеличением крепости высота зубьев уменьшается, а их количество возрастает. Это вызвано необходимостью уменьшения шага зубьев, так как глубина внедрения зуба в более крепкие породы мала и при большом шаге между зубьями будут оставаться целички несколотой породы, для разру шения которой требуется воздействие зубьев. В легкобуримых породах количество зубьев на венцах шарошки необходимо уменьшать, потому что глубина внедрения зуба и объем сколотой породы в этом случае больше и при малом шаге будет происходить излишнее дробление породы. Разработано и начато производство шарошечных долот с герметизированными опорами, в которых предотвращается засорение подшипников продуктами разрушения забоя скважины.

Для бурения пород с различными физико-механическими свойствами промышленностью изготовляется 13 типов трехшарошечных долот (табл. 6.4).

Таблица 6.4

Типы шарошечных долот и области их применения

Тип |

Область применения |

Исполнение шарошек |

долот |

|

|

а |

|

|

1 |

2 |

3 |

М |

Мягкие породы |

Фрезерованные зубья |

МЗ |

Мягкие абразивные породы |

Вставные зубья клиновой |

|

|

формы |

МС |

Мягкие породы с пропластками |

Фрезерованные зубья |

МСЗ |

Мягкие абразивные породы с |

Комбинация фрезерованных |

|

пропласт- |

и вставных зубьев |

|

ками средней твёрдости |

|

С |

Породы средней твёрдости |

Фрезерованные зубья |

СЗ |

Абразивные породы средней |

Вставные зубья клиновой |

|

плотности |

формы |

СТ |

Породы средней твёрдости с |

Фрезерованные зубья |

|

пропласт- |

|

|

ками твёрдых |

|

Т |

Твёрдые породы |

Фрезерованные зубья |

ТЗ |

Твёрдые абразивные породы |

Вставные зубья клиновой |

|

|

формы |

ТК |

Твёрдые породы с пропластками |

Комбинация фрезерованных |

|

креп- |

и вставных зубьев |

|

ких |

|

ТКЗ |

Твёрдые абразивные породы с |

Вставные зубья клиновой |

|

пропласт- |

формы |

|

ками крепких |

|

К |

Крепкие породы |

Вставные зубья сферической |

|

|

формы |

ОК |

Очень крепкие абразивные |

Вставные зубья сферической |

|

породы |

формы |

1.Долота типа М и MC предназначены для бурения в наиболее мягких несцементированных или слабосцементированных и мёрзлых породах с коэффициентом крепости по шкале М.М. Протодьяконова 1-3.

2.Долота типа С и CT предназначены для бурения в пластичных и хрупкопластичных породах с f =3-5. Так как эти породы требуют для разрушения больших удельных нагрузок, зубьям этой группы долот придают большую прочность за счёт увеличения угла заострения и уменьшения высоты.

3.Долота типа МЗ и СЗ по конструкции сходны с долотами М и С, но зубья у них выполнены в виде запрессованных твердосплавных штырей с клиновой рабочей частью. Это позволяет бурить скважины в абразивных породах.

4.Долота типа Т предназначены для бурения в твёрдых скальных породах сравнительно невысокой абразивности с f = 6-8. Для разрушения таких пород необходимо ударно-дробящее действие зубьев при минимальном проскальзывании по забою. Шарошки их изготавливают одноконусными с массивными и прочными зубьями, имеющими угол заострения 50-60°. Иногда на периферийных зубцах запрессовывают в тело шарошки штыри из твёрдого сплава ВК-8В. Такие долота называются зубчатоштыревыми (типа ТК).

5.Долота типа К применяются для бурения самых твёрдых и крепких пород повышенной абразивности. Их шарошки выполняются одноконусными, самоочищающимися с зубьями полусферической рабочей формы.

6.Долота типа OK предназначены для бурения в особо крепких породах. Их шарошки оснащаются повышенным числом штырей, чем долота типа К. Вылет штырей у долот типа OK меньше, чем у долот типа К. В обратный конус шарошек запрессованы штыри из твёрдого сплава с плоской рабочей поверхностью. Это позволяет более длительно сохранить диаметр долота.

Станки ударно-вращательного бурения

Общие сведения. Принцип действия. Основные механизмы

Станки ударно-вращательного бурения для работы на карьерах применяются при проходке скважин в крепких, очень крепких и абразивных породах, при разработке трудновзрываемых массивов и селективной выемке. Ударно-вращательный способ бурения в принципе имеет механизм разрушения, при котором силовая нагрузка на забой осуществляется за счёт удара по буровому инструменту. При этом постоянно приложенного осевого усилия может не быть или оно незначительно и служит лишь для удержания породоразрушающего инструмента от отскока после удара по забою. Разрушение породы в основном происходит при внедрении лезвия инструмента в поверхность забоя под действием ударной нагрузки, а непрерывное вращение инструмента позволяет срезать остатки породы в виде гребешков на поверхности забоя. При таком способе бурения большая часть энергии разрушения передаётся за счёт ударной нагрузки, меньшая - за счёт вращения инструмента. Удаление продуктов разрушения осуществляется сжатым воздухом или воздушно-водяной смесью непрерывно. Согласно ГОСТ 26698-85, станки для ударно-вращательного бурения взрывных скважин на карьерах погружными пневмоударниками обозначаются как СБУ – станки буровые пневмоударные.

Механическое оборудование станков

Станки 2СБУ-100-32 и СБУ-100ГА-50 имеют общий принцип конструкции; отличаются мощностью пневмоударника, глубиной бурения и способом перемещения. Буровые станки 2СБУ-100-32 применяются в дорожном и гидротехническом строительстве, на карьерах строительного камня и нерудных материалов с небольшими объёмами работ в сложных горно-технических условиях. Станок не имеет ходового устройства и легко транспортируется с помощью тягового барабана, расположенного на шпинделе вращателя. Глубина бурения – до 32 м.

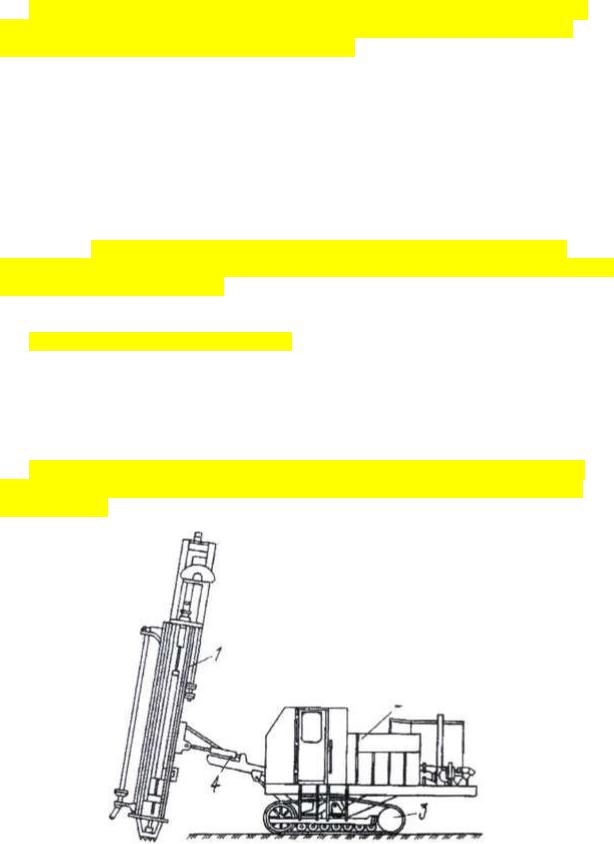

Станок ЗСБУ-100-32 (рис. 6.34) предназначен для бурения скважин погружными пневмоударниками в породах крепостью 6-20 на строительных объектах и открытых горных работах.

Рис. 6.34. Станок ударно-вращательного бурения ЗСБУ-100-32:

1 – рабочий орган; 2 – кузов; 3 – ходовая часть; 4 – манипулятор

Оригинальное расположение рабочего органа 1 на специальном манипуляторе 4 способствует быстрому и надёжному закреплению манипулятора на точку бурения под любым углом с одной установки станка при сохранении параллельности скважин. Гидравлический привод манипулятора придаёт необходимую жёсткость его установки. Станок имеет простую и надёжную конструкцию, обладает высокой проходимостью.

Техническая производительность при крепости пород 14-16 составляет около 12 м/ч. Станок буровой СБУ-125А-32, в котором полностью механизированы основные и

вспомогательные операции, используется при бурении вертикальных и наклонных скважин диаметром 125 мм на глубину до 32 м на открытых горных работах и строительных объектах в породах крепостью 6-20.

Применение четырёхметровых штанг и качающейся кассеты позволяет сократить время на вспомогательные операции.

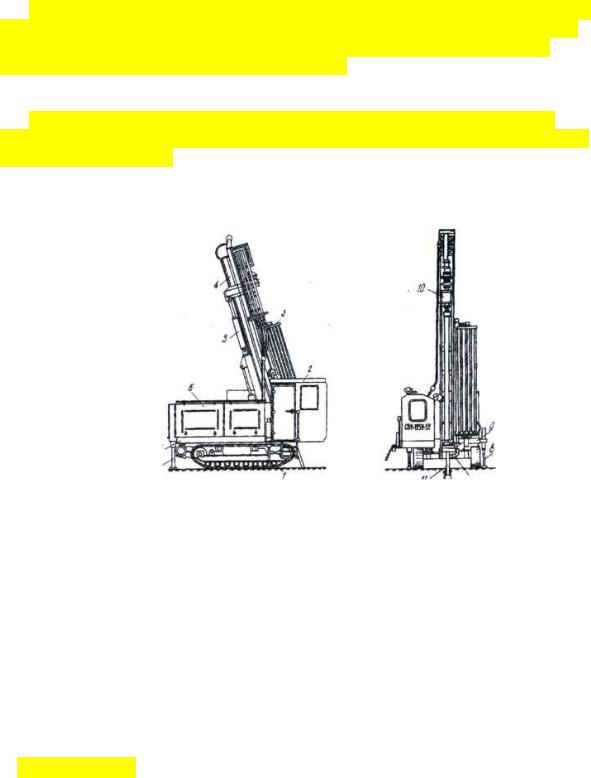

В конструкции станка СБУ-125У-52 (рис. 6.35), применяемого для проходки взрывных скважин на открытых горных работах, использован общий принцип машин пневмоударного бурения.

Рис. 6.35. Станок ударно-вращательного бурения СБУ-125У-52

Станок состоит из ходового устройства 1, балансирно связанного с рамой платформы 9. На платформе закреплён рабочий орган, состоящий из мачты 4, вращателя 10, механизма подачи 5 и кассеты со штангами 3. Разрушение породы на забое осуществляется коронкой пневмоударника 12, соединённого со штангой 11. Вращательное и поступательное движение штанга получает одновременно от вращателя и механизма подачи.

По мере необходимости буровой став может быть удлинён дополнительными штангами или укорочен. Свободные штанги устанавливают в кассете. Всеми основными и вспомогательными операциями в процессе бурения управляет машинист из кабины 2. Горизонтирование станка в рабочем положении производится гидравлическими домкратами 8. На станке имеется система пылеподавления 7. В кузове 6 расположены маслостанция, система управления силовыми приводами, вспомогательные механизмы.

В качестве приводов основных механизмов на станках типа СБУ используются электрические, гидравлические и пневматические двигатели.

Кинематические схемы станков можно разделить на две группы.

1.Станки СБУ-100 с унифицированной кинематической схемой (рис. 6.36). Рабочий орган состоит из вращателя, цилиндра подачи, направляющей мачты и бурового снаряда. Для изменения угла бурения рабочий орган к раме станка крепится шарнирно.

Рис. 6.36. Кинематическая схема станка СБУ-100-32

Спуско-подъёмные операции осуществляются пневмопоршневым механизмом подачи, представляющим собой неподвижный цилиндр 3, относительно которого перемещается поршень со штоком 5 на величину хода 1050 мм. Усилие перемещения штока вниз – до 6 кН, вверх – до 9 кН. Вращатель 4, связанный со штоком 5 поршня, перемещается по трубчатым направляющим и состоит из асинхронного электродвигателя M1 и двухступенчатого планетарного редуктора, на шпиндель которого навинчивается штанга 2 с пневмоударником 1.

Изменение угла бурения скважины осуществляется поворотом рабочего органа при помощи гидроцилиндра 9 относительно шарнирного соединения 10. Ходовое оборудование станка состоит из двух гусеничных тележек 7 с индивидуальным приводом на каждую тележку от электродвигателей М2 мощностью по 5,5 кВт через червячную пару бортового редуктора 8 на ведущую звёздочку гусеницы.

Установка станка в горизонтальное положение после наезда на точку бурения скважины обеспечивается тремя гидродомкратами 6, два из которых установлены со стороны рабочего органа, а один – в хвостовой части рамы.

На платформе станка также установлены маслостанция для обеспечения гидросистем станка, силовое оборудование систем управления, вентиляторная установка

исистема пылеулавливания.

2.Станки типа СБУ-125А-32 имеют принципиальную кинематическую схему, приведённую на рис. 6.37. Все основные механизмы станка имеют самостоятельный

привод.

Привод вращателя осуществляется от двухскоростного электродвигателя М1 с частотой вращения 750 и 1500 мин-1 и соответственно мощностью 3,8 и 6,3 кВт. Вращение or электродвигателя 1 через двухступенчатый планетарныйредуктор 2 с передаточным числом 31, 36 передаётся на штангу 3 с закреплённым на ней пневмоударником 4. При первой и второй частотах вращения приводного электродвигателя частота вращения бурового – става соответственно 22,5 и 40 мин-1.

Рис. 6.37. Кинематическая схема станка СБУ-125А-32

Привод механизма подачи осуществляется от пневматического двигателя М2 с частотой вращения 2000 мин-1 при нормальной мощности 5,5 кВт через

двухступенчатый зубчатый редуктор на рабочий вал. Первая ступень редуктора выполнена в виде зубчатой цилиндрической пары 7, вторая ступень – как глобоидная передача 6. Общее передаточное отношение редуктора 94,4.

На рабочем валу редуктора закреплены две приводные звёздочки 5 диаметром 143 мм. На звёздочки надеты вертикально установленные вту- лочно-роликовые цепи 12 с шагом 31, 75, огибающие также направляющие звёздочки 11, установленные в верхней части мачты. В своей средней части цепи закреплены на корпусе вращателя и передают ему своё движение. Регулирование скорости и усилия подачи достигается изменением количества подаваемого в пневмодвигатель воздуха.

Реверсирование воздушной струи, подводимой к пневмодвигателю, обеспечивает изменение направления перемещения вращателя.

Привод каждой из гусениц осуществляется отдельным электродвигателем М3 мощностью 6,4 кВт и частотой вращения 750 мин-1 через двухступенчатый бортовой редуктор 10. Первая ступень бортового редуктора – цилиндрическая, вторая ступень – червячная. Далее, через зубчатую муфту 8 движение передаётся на ведущую звёздочку 9 гусеницы. Силовые цилиндры гидросистемы станка получают питание от маслостанции, расположенной на платформе, и производят подъем и опускание мачты вращателя, горизонтирование станка, подачу штанг из кассеты к вращателю.

Привод и расположение маслостанции, вентиляторной установки, систем управления силовым оборудованием аналогичен другим буровым станкам подобного типа.

Исполнительный орган и породоразрушающий инструмент

Буровой инструмент ударно-вращательных станков представляет собой систему из исполнительного органа, обеспечивающего создание разрушающих нагрузок на горную породу – погружной пневмоударник, и устройства для передачи усилий на забой скважины – штанги и долота.

Погружные пневмоударники работают на сжатом воздухе или воз- душно-водяной смеси, Энергию разрушения, на забой скважины создаёт поршень-ударник, совершающий возвратно-поступательные движения в корпусе пневмоударника и при рабочем ходе наносит удар по хвостовику долота (коронке).

Пневмоударники классифицируются следующим образом:

по кинематике – однопоршневые и многопоршневые;

по способу воздухораспределения – клапанные, бесклапанные, золотниковые;

по системе выхлопа отработанного воздуха – с выхлопом на забой скважины, с комбинированным выхлопом (на стенки и забой скважины);

по характеру подачи сжатого воздуха в камеру обратного хода – пневмоударники с центральной распределительной трубой или через хвостовик поршня (безрубашечные конструкции), пневмоударники с наружными клапанами в цилиндре (рубашечной конструкции). Большое распространение получил первый тип пневмоударников – безрубашнчной конструкции. В таких пневмоударниках увеличена рабочая площадь поршняударника, а,

следовательно, энергия удара.

Недостаток пневмоударников рубашечного типа – низкая стойкость из-за выхода из строя рубашки вследствие трения корпуса о стенки скважины. На ударно-вращательных станках применяются погружные пневмоударники клапанного и особенно бесклапанного типа. По конструкции пневмоударники изготавливаются двух типов – для подземных горных работ (индекс ПП) и для открытых горных работ (индекс П). Цифра, стоящая за буквами, указывает на диаметр скважины в миллиметрах, а следующая за ними – ударную мощность в киловаттах.

На станках ударно-вращательного бурения для открытых горных работ применяют погружные пневмоударники П-105К, П-125К, П-160А и их модификации П-110-2,5 и П- 130-4,0 производства Кыштымского машиностроительного завода.

Основные параметры, определяющие эффективность работы пневмоударников, – энергия единичного удара по буровому инструменту и частота ударов.

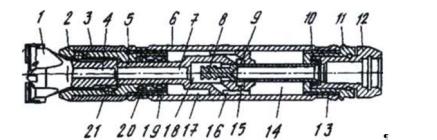

Пневмоударники всех типоразмеров Кыштымского завода имеют общий принцип конструкции. Корпус-цилиндр 6 (рис. 6. 38) с обеих сторон снабжён внутренней резьбой, на наружной поверхности имеются лыски под ключ.

Поршень-ударник 5 имеет две наружные посадочные поверхности, центрируемые и направляемые внутренней поверхностью цилиндра и буксой 2. Подача сжатого воздуха в рабочие камеры пневмоударника и его выпуск осуществляется движущимся поршнемударником и распределительной трубкой 8. Буровая коронка 1 подвижно крепится к пневмоударнику с помощью четырёх шариков 21, уложенных в гнезда буксы 2. Гнезда имеют заплечики, удерживающие шарик от выпадания. Снаружи шарики закрыты центрирующим кольцом 3. Гнездо буксы выполнено в виде паза, а на хвостовике коронки имеются (выходяшие на конец хвостовика) глухие канавки. В промежуточном положении коронка поворачивается, и шарики попадают в глухие канавки, в результате коронка соединяется с буксой. Крутящий момент на коронку от пневмоударника передаётся через шарики. При этом обеспечивается свободное перемещение коронки относительно пневмоударника в осевом направлении.Снижение трения хвостовика о корпус обеспечивается перекатыванием шариков по глухим пазам хвостовика, что способствует повышению производительности пневмоударника на 20-30% по сравнению с конструкциями, имеющими шлицевое или шпоночное крепление. Кольцо 3 центрирует буровую коронку в буксе 2 и является внешней обоймой для шариков.

Пневмоударник соединяется со штангой с помощью переходника 12, в который вставлена распределительная трубка 8, опирающаяся на седло

10. Продольное перемещение распределительной трубки на 0,3-0,6 мм при регулировке пневмоударника осуществляется с помощью резьбового соединения между переходником 12 и ниппелем 11. Сжатый воздух по буровому ставу штанг через переходник 12 поступает в распределительную трубку 8, затем через радиальное отверстие 9 во внутреннюю кольцевую проточку 15 поршня-ударника. Далее воздух через продольный канал 16 попадает в нижнюю рабочую камеру 17 обратного хода, имеющую в этот момент замкнутый объем. Поршень ударника под давлением сжатого воздуха начинает движение вверх (на рисунке – вправо). В этот момент верхняя рабочая камера 14 через наружный канал 16, полость 18 и канал 7

поршня-ударника, канал 4 бурового долота сообщена с атмосферой. При движении вверх клапан 9 распределительной трубки 8 перекрывается поршнем-ударником. Поступление сжатого воздуха в нижнюю камеру 17 прекращается. Далее поршеньударник движется за счёт расширения сжатого воздуха, открывая цилиндрическим концом кольцевую проточку 20 буксы 2.

Отработанный сжатый воздух из камеры 17 через канал 19, кольцевую проточку 20, центральный канал долота 4 выбрасывается на забой скважины. Одновременно канал 9 распределительной трубки 8 сообщается с внутренней камерой 18 поршня-ударника, а цилиндрический конец распределительной трубки входит в центральный канал 7 поршня-ударника. Верхняя рабочая камера 14 перекрывается от атмосферы и сжатый воздух из распределительной трубки через канал 9, внутреннюю полость 18, наружный канал 16 поршня-ударника поступает в верхнюю рабочую камеру 14. По инерции поршень движется вверх, тормозится и начинает движение вниз (на рисунке – влево).

При этом конец распределительной трубки выходит из канала 7, открывая внутреннюю камеру 18 поршняударника. Отработанный воздух из верхней камеры 14, через канал порш- ня-ударника и канал 4 долота выбрасывается на забой скважины одновременно с ударом поршня-ударника по хвостовику долота. В этот момент ударный конец поршняударника перекрывает цилиндрическую проточку 20 буксы 2, замыкая камеру 17 обратного хода. Сжатый воздух из распределительной трубки 8 через канал 9, внутреннюю проточку 15, наружный канал 16 поршня-ударника поступает в нижнюю камеру 17. В дальнейшем цикл повторяется. Соединение корпуса цилиндра с буксой и переходником осуществляется с помощью винтовой проволоки 13.

При бурении в разрушенных и трещиноватых породах в конце распределительной трубки сверлится калиброванное отверстие, через которое сжатый воздух из распределительной трубки по каналу поршня-ударника и центральный канал бурового долота поступает на забой скважины, обеспечивая интенсивное удаление буровой мелочи и возмещая утечки воздуха по трещинам на забое. При этом происходит некоторое снижение мощности пневмоударника из-за снижения давления сжатого воздуха в распределительной трубке