Конструкция бурового станка СБШ,конспект

.pdf

Конструкция бурового станка СБШ-250МНА-32

1.Общее устройство и назначение станка.

Буровой станок предназначен для бурения взрывных скважин шарошечными долотами диаметром 243-269 мм, глубиной до 32 м на открытых разработках. Позволяет бурить вертикальные и наклонные скважины под углом 15 и 30 градусов, как в монолитах, так и в трещиноватых сухих и обводненных породах и рудах крепостью f = 12-18.

Станок – самоходная буровая установка на гусеничном ходу с индивидуальным приводом на каждую гусеницу. Привод вращения бурового става осуществляется от электродвигателя постоянного тока.

Конструкция станка обеспечивает максимальные удобства обслуживания. Основные и вспомогательные операции процесса бурения механизированы и автоматизированы, эффективная система влажного пылеподавления исключает возможность загрязнения окружающей среды. Станок управляется из кабины, в которой установлен кондиционер, позволяющий обеспечить более комфортные условия труда машиниста.

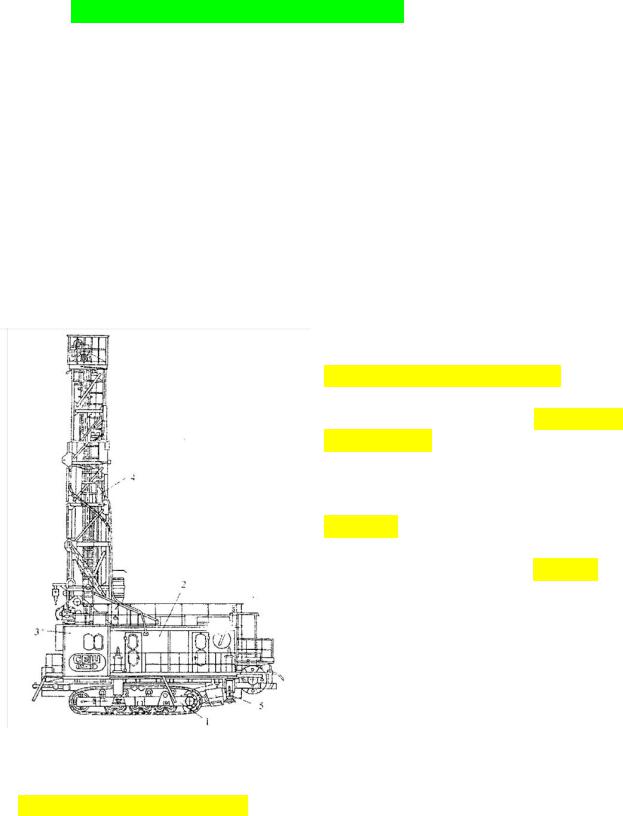

Станок (рис. 1) смонтирован на гусеничном ходу. На поперечных балках гусеничной тележки 1 устанавливается рама станка, выполненная совместно с машинным отделением 2. В машинном отделении размещены узлы гидро- и электропривода и емкость для воды, а также винтовой компрессор ВК-11. Кабина 3, с целью уменьшения вибраций и шума, выполнена отдельно от машинного отделения. Мачта 4 станка со всем оборудованием подвешена на специальных опорах, которые закреплены на силовых элементах машинного отделения. Для хранения необходимого запаса воды на станке установлен бак емкостью 2,7 м3.

Каждая гусеница приводится от отдельного электродвигателя через бортовой редуктор, что обеспечивает высокую маневренность станка и плавное его перемещение. Установка станка в горизонтальное положение производится при помощи трех гидравлических домкратов 5.

Мачта может фиксироваться в трех положениях (вертикальное, под углом 15º, и под углом 30º к вертикали). Наклон мачты и перевод ее в транспортное (горизонтальное) положение осуществляется при помощи двух гидроцилиндров, шарнирно соединенных с опорами мачты.

2.Назначение, устройство и принцип действия механизма свинчивания штанг

Механизм свинчивания штанг

Механизм предназначен для снятия натяга в резьбе и свинчивания штанг и шарошечного долота. Кроме того, при наращивании бурового става он используется для удержания штанг, находящихся в скважине, а также для центрирования бурового става в процессе бурения.

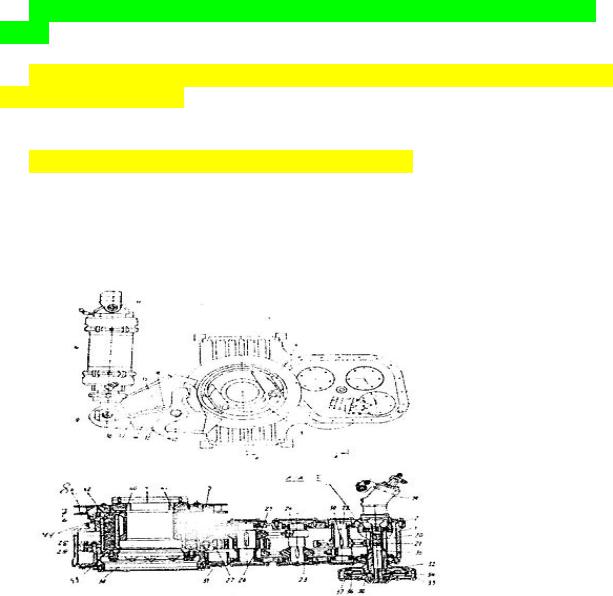

Механизм свинчивания (см. рис. 15) состоит: из гидроцилиндра страгивания, обеспечивающего большой крутящий момент для устранения натяга в начале развинчивания; четырехступенчатого редуктора и привода, включающего гидродвигатель и фрикционную инерционную муфту, предназначенную для передачи вращения, на нижнюю штангу; верхнего ключа, который служит для удержания верхней штанги от вращения.

Для сборки и разборки бурового става необходимо затормозить, верхнюю штангу и передать вращение нижней. Для удержания штанги служит верхний ключ (см. рис. 16). Кроме собственного ключа 1 он включает в себя приводной гидроцилиндр 2, направляющую 3 и кронштейн 4, который крепится к мачте. Ключ располагается в пазу направляющей и соединен со штоком гидроцилиндра, который задней крышкой закреплен на кронштейне.

При выдвижении штока гидроцилиндра ключ 1, связанный с ним своим зевом, входит в лыски на поверхности штанги и фиксирует ее от поворота. В это время механизм свинчивания. производит в начале снятие натяга в резьбе, а затем свинчивание нижней штанги.

Для этой цели на храповом колесе 5 имеются сегменты 4, в которые вставляются закладной элемент 3, выполненный в виде скобы. Во внутреннюю часть скобы 3 входит своими лысками штанга, а наружная часть ее проходит между секторами 4, фиксируя тем самым штангу с храповым колесом, которое смонтировано в корпусе 1 на подшипнике скольжения 6.

Храповое колесо служит для передачи крутящего момента на штангу от механизма страгивания при снятии натяга в резьбовом соединении в начале развинчивания.

Всостав механизма страгивания входят нижняя 7 и верхняя 8 плиты которые соединены между собой неподвижно и посажены на храповом колесе с возможностью поворота вокруг него. Эта пара плит соединена осью 9 со штоком гидроцилиндра 10, закрепленного на оси 2 в каркасе мачты. Между плитами на оси 12 смонтирована собачка 13, предназначенная для зацепления плит с храповым колесом. Для прижатия собачки к храповому колесу служит пружина 14, соединенная с колесом при помощи упора 15 и оси 16. В плитах пружина закреплена с помощью упора 17 и оси 18.

При работе гидроцилиндра движение его штока передается на плиты, которые в зависимости от положения собачки, в одну сторону вращаются свободно вокруг храпового колеса, а в другую сторону вращаются свободно вокруг храпового колеса, а в другую сторону (соединяясь собачкой) вращаются вместе с храповым колесом, передовая вращение на штангу. При свободном развенчивании бурового става передача крутящего момента на штангу осуществляется от гидродвигателя 19 через фрикционную муфту редуктором механизма отвинчивания. Фрикционная муфта предназначена для защиты гидродвигателя от перегрузки при разборке бурового става в случае заклинивания нижней штанги. Кроме того, она осуществляет защиту гидродвигателя от передачи на него вращения от штанг при бурении и при заклинивании штанг в направляющих колодках 40.

Передача вращения осуществляется через шлицевую втулку 44 (узел 1), посаженную на вал 35 муфты, ведущую вал-шестерню 22, колесо 23, валшестерню 24, колесо 25, шестерню 25, на венец 27, закрепленный болтами 29

склиновидными втулками 28 на обойме 30. Обойма таким же соединением крепится к диску 43, приваренному к втулке 44, с которой связано храповое колесо 5. Обойма 30 посажена в крышку-подшипник 31.

Вконструкцию муфты входит корпус 32, посаженый на вал-шестерню 20 неподвижно и закрытый крышкой 33; звездочка 34, закрепленная на валу 35 при помощи шлицев. В пазах звездочки уложены колодки 36 с закрепленными на них пластинами 37 из фрикционного материала. Колодки удерживаются в пазах звездочки с помощью шайбы 33.

При работе гидродвигателя вращается и звездочка. Когда частота вращения ее достигает определенной величины, колодки под действием центробежных сил перемещаются по пазам и прижимаются к кольцевой проточке корпуса. При этом корпус начинает вращаться со скоростью звездочки или с проскальзыванием (при перегрузках) и передает вращение на вал-шестерню редуктора через зубчатое колесо 21 и шпонку 39. Через редуктор приводится в движение храповое колесо, передавая крутящий момент на штангу, соединенную с храповым колесом с помощью закладного элемента.

Центрирование штанги в процессе бурения осуществляется двумя колодками 40, выполненными в виде полуколец с фланцем, которые, образуя

направляющую штанги, входят во втулку 41, опирающуюся на амортизационные резиновые кольца 42, вложенные во внутреннюю полость ступицы 44 храпового колеса. Кольца предназначены для гашения радиальных нагрузок, возникающих при биении штанги в процессе бурения.

Для поддержания штанги при наращивании бурового става в процессе бурения наклонных скважин используется люнет (см. рис. 17). Он состоит из захвата 1, поднимаемого в положение, перпендикулярное оси мачты, гидроцилиндром 2, закрепленным на мачте посредством рычага 3, который поворачивается вокруг оси 7. При этом зев люнета охватывает буровую штангу. Закрывается зев рычагом 4, приводимым в движение гидроцилиндром 5, закрепленным в корпусе люнета. Для уменьшения трения штанги о зев люнета имеются шары 6.

Управление механизмом свинчивания штанг производится из кабины машиниста через пульт управления бурением и при помощи выносного пульта. Операции по развенчиванию штанг производят в следующем порядке: в начале страгивают при помощи цилиндра 10 (см. рис. 15) резьбу между верхним концом штанги и переходником, соединяющим буровой став с опорным узлом. Затем поднимают став на длину штанги, далее гидродвигателем окончательно развинчивают штанги между собой, после чего убирается верхний ключ и отвинченная штанга становится сепаратор. От этой штанги вращателя отвинчивается переходник, и сепаратор отводится

всторону.

Вмачте станка расположена также установка отдува буровой мелочи, которая направляет воздушный поток от вентилятора к устью скважины.

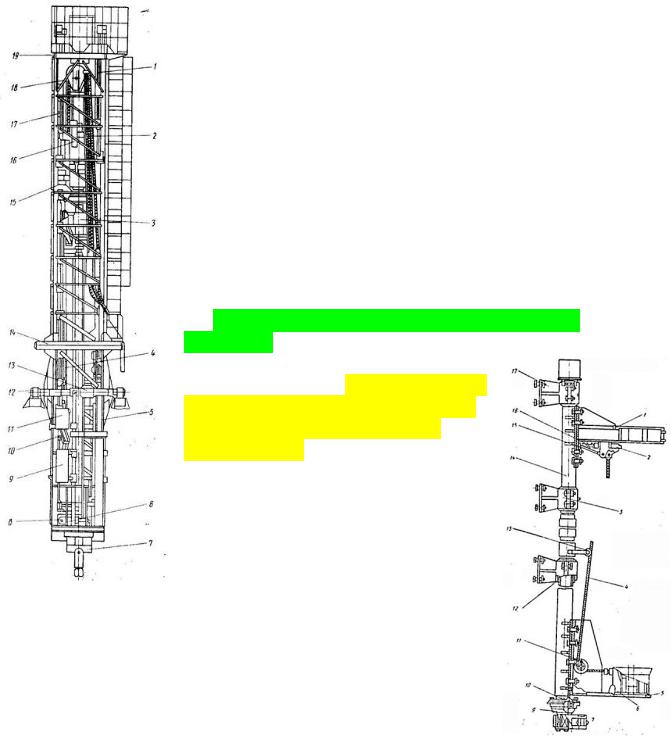

3.Конструкция мачты На мачте станка СБШ 250-МНА-32 (рис. 13) смонтированы механизмы, с

помощью которых выполняются основные операции процесса бурения: спуск и подъем бурового става; создание осевого усилия на долоте; вращение инструмента; сборка и разборка бурового става; подвод воздушно-водяной смеси к забою скважин. Каркас 1 мачты представляет собой сварную пространственную ферму, пояса которой выполнены из равнобокого уголка, а решетка – из уголков и швеллеров. Нижняя 8, средняя и верхняя 19 обвязки выполнены из швеллеров. К средней обвязке привязаны цапфы 12, которыми мачта устанавливается в подшипниках , расположенных в кронштейнах машинного отделения. На цапфах происходит поворот мачты при установке ее в рабочее или транспортное положение. Балка 14 служит для упора штоков гидроцилиндров подъема мачты. Вдоль всего каркаса с двух сторон закреплены направляющие швеллеры 15, по которым в процессе бурения перемещаются вращатель 16 и натяжная каретка 18. Вращатель вместе с буровым ставом поддерживается канатами 2 механизма подачи. Верхние блоки механизма подачи закреплены на верхнем поясе каркаса мачты, а нижние блоки и гидроцилиндры – на нижнем поясе. На нижнем поясе каркаса находится механизм 9 свинчивания и развенчивания штанг. На средней обвязке мачты устанавливается прожектор 13 для освещения в темное время суток механизмов, находящихся в верхней части мачты. В

верхней части направляющих швеллеров во избежание пере подъёма вращателя при разборке бурового става установлен конечный выключатель 17. К задней стенки мачты на подшипниковых опорах крепится сепаратор, в котором устанавливаются три буровые штанги. Для предотвращения попадания шлама в механизм свинчивания нижней торец мачты закрыт отбойным щитом. Для питания гидроцилиндров, предназначенных для выполнения вспомогательных операций служит блок гидроаппаратуры 10. Внизу на мачте смонтирована установка 7 для отдува буровой мелочи от устья скважины, а вверху – таль груза подъемностью 0.5 т мачта снабжена лестницей для осмотра, ремонта и ухода за мачтой, головкой бурового снаряда 3 и вращателем 16.

4.назначение, устройство и принцип действия сепаратора

Внутри мачты располагается сепаратор, который предназначен для удержания 3-х штанг и подачи их на ось скважины при наращивании бурового става.

Основные части сепаратора – верхний 1 и нижний 5 секторы с тремя гнездами для штанг (см. рис. 14). Нижняя часть смонтирована в подшипниках 10, размещенных в стакане 9 и кронштейне 12, верхняя –

в подшипниках, установленных в кронштейнах 3 и 17. Кронштейны прикреплены к каркасу мачты. Верхний и нижний секторы соединены валом 14 посредством шпоночного соединения. В каждом из гнезд нижней части сепаратора имеется педаль 6, шарнирно установленная на оси и соединенная с тросом 4, перекинутым через блоки 11 и 19. Трос связан с защелкой 2, установленной в

верхней части сепаратора на оси 15 и соединенной с пружиной 16. Если штанга установлена в гнезде нижнего сектора кассеты, то под действием ее силы тяжести прижимается педаль 6 и натягивает трос, который поворачивает защелку 2, растягивая пружину. Заняв крайнее положение, защелка охватывает штангу и фиксирует ее в пазу верхнего сектора. При подъеме штанги защелка освобождает ее, поворачиваясь под действием пружины и увлекая за собой педаль через трос – тягу. Каждая из трех штанг в кассете при наращивании бурового става выводится на ось

скважины поворотом сепаратора с помощью гидроцилиндра 7, соединенного через рычаг 8 с квадратным хвостовиком вала 14.

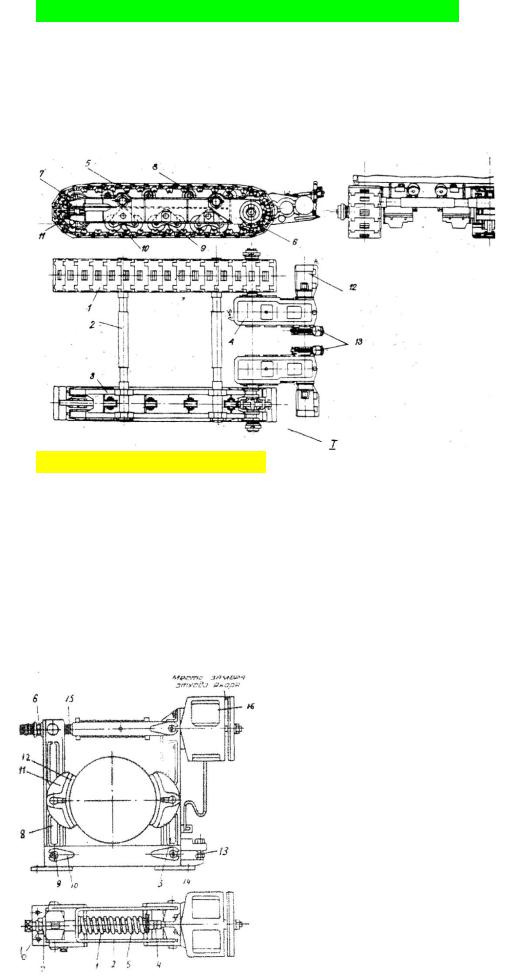

5.Устройство и принцип действия гусеничного хода.

В конструкции станка применен унифицированный гусеничный ход УГ60 (см. рис. 10), который состоит из двух гусеничных тележек 1, соединенных двумя балками 2. Каждая тележка состоит из гусеничной ленты 5 и рамы 3, в которой смонтированы ведущее 6 и натяжное 7 колеса, поддерживающие 8 и опорные 9 катки с балансирами 10. Степень натяжения гусеничных лент регулируется устройствами 11

Привод гусеницы состоит из четырехступенчатого бортового редуктора 4 и электродвигателя 12. Для торможения гусениц служат электромагнитные тормоза 13 (см. рис. 12). Торможение шкива, связанного с валом редуктора осуществляется следующим образом. При заторможенном состоянии (во время бурения) сжатая пружина 1 упирается с одной стороны в скобу 2, соединенную с рычагом 3, а с другой в установочные гайки 4, которые через шток 5, регулировочную гайку 6 и опорную шайбу 7 передает усилие на рычаг 8. Под действием пружины рычаги поворачиваются на пальцах 9, зафиксированных ригелями 10 и прижимая колодки 11 с фрикционными накладками 12 к шкиву. При переезде станка одновременно с пуском

двигателей хода включается электромагнит 16, вследствие чего якорь его притягивается к сердечнику и нажимает на конец штока 5, который перемещаясь через установочные гайки 4, сжимает пружину 1. Колодки расходятся до тех пор, пока регулировочный винт 13 не упрется в подставку 14. Раздвижению колодок способствует вспомогательная пружина 15. При выключении двигателей хода катушки обесточиваются и колодки затягиваются на шкиве, создавая тормозной момент.

Вращение от редуктора на ведущую звездочку гусеничной цепи передается

нижеуказанным порядком (узел 1, рис. 11). Вал 1 редуктора проходит через полый вал 2, связанный шпонкой 3 с ведущим колесом 4. Вал 1 шлицами соединяется с муфтой 5, которая в свою очередь, шлицевым соединением связана с полым валом 2. Далее, вращение через шпонку передается на ведущую звездочку 4. Для удобства транспортировки станка тягачами привод отсоединяется от вала ведущего колеса. Для этого снимается стопорная шайба 6, закрепленная шпильками с гайками 7, и отсоединяется муфта 5. Вал 1 фиксируется от осевых смещений полухомутами 8. При транспортировке станка пустой вал 2 опирается на вал 1 через подшипники скольжения 9. Смазка трущихся поверхностей производится через прессмаслёнку 10.

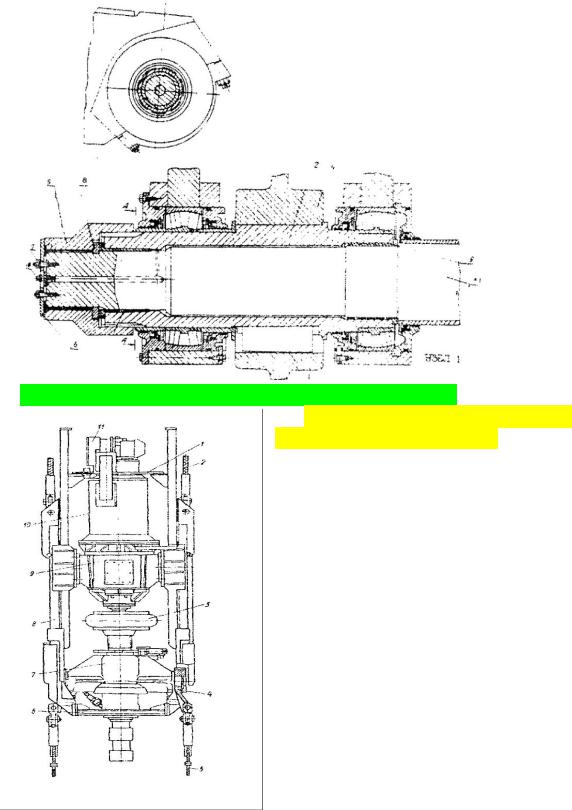

6.Назначение, принцип действия редуктора вращателя Вращатель служит для вращения

бурового става и состоит из электродвигателя 10 с вентиляционной установкой 11, редуктора 9, каретки 8, шинно-зубчатой муфты 3, опорного узла 7 и траверсы 6. Подъем и опускание вращателя осуществляется канатами 2 и 5, прикрепленными к ползунам 4.

Вентиляционная установка 11 служит для охлаждения электродвигателя 10 и смонтирована на его верхнем фланце 1.

Планша́йба — специальное устройство для крепления деталей или инструмента на оси шпинделя

Манжета — основной элемент контактного уплотнительного устройства манжетного типа кольцевой формы из эластичного материала, препятствующего вытеканию рабочей жидкости или газа из области высокого давления в область низкого давления, а также защищает детали от попадания на них грязи и пыли

Уплотни́тельное кольцо́круглого сечения— элемент уплотнительного устройства торообразной формы. Используется в гидравлических, топливных, смазочных и пневматических устройствах, а именно в регуляторах, клапанах и в других подвижных и неподвижных соединениях

Уплотнительные кольца необходимы для поддержания герметичности, в том числе для защиты от попадания газообразной или жидкой среды внутрь. Могут быть изготовлены из разных видов резины, термопласта и других материалов.