- •Розділ 1. Теоретичні та методологічні аспекти операційної системи компанії «Mary Kay»

- •Загальна характеристика компанії «Mary Kay»

- •1.2 Виробництво продукції, попит на неї, технічні характеристики

- •1.3.Конкурентноспроможність компанії «Mary Kay» на ринку

- •Розділ 2. Дослідження процесу оцінювання якості у компанії «Mary Kay»

- •2.1. Система менеджменту якості

- •2.2 Аналіз системи управління якістю у компанії «Mary Kay».

- •Розділ 3. Шляхи вдосконалення процесів операційного управління якістю компанії «Mary Kay»

- •3.1 Методи аналізу та контролю якості у компанії «Mary Kay»

- •3.2 Вдосконалення якості підприємства шляхом вдосконалення методу функціонально-вартісного аналізу.

- •Список використаних джерел

Розділ 3. Шляхи вдосконалення процесів операційного управління якістю компанії «Mary Kay»

3.1 Методи аналізу та контролю якості у компанії «Mary Kay»

1) Одним з основних завдань системи менеджменту якості є забезпечення виявлення потенційних невідповідностей (дефектів) і запобігання їх появи на всіх стадіях життєвого циклу продукції.

Найважливішим методом вирішення цього завдання є аналіз видів і наслідків потенційних невідповідностей. В даний час більшість розробок технічних виробів і технологій проводиться із застосуванням аналізу видів і наслідків потенційних невідповідностей (FMEA аналіз)

FMEA (Failure Mode and Effects Analysis) - аналіз видів і наслідків відмов, являє собою структурований підхід до виявлення потенційних відмов (дефектів) які можуть існувати при створенні продукту або розробки процесу.

FMEA - це методологія, що дозволяє організаціям передбачити відмови на етапі проектування, ідентифікуючи всі можливі збої в процесі проектування або виробництва. Стандарт був розроблений в 1950-х роках як один з найбільш ранніх методів підвищення надійності. Сьогодні це ще дуже ефективний метод максимально зменшити можливість виникнення відмови.

Головною метою FMEA є:

Поліпшення якості

Підвищення надійності

Гарантія безпеки

Скорочення витрат

Застосування FMEA залежить від строгості і дисципліни користувача і одна з найбільш загальних проблем, з якою стикається команда - це виконувати регулярний огляд FMEA. Але ця діяльність фундаментальна, якщо не переглядати регулярно результати FMEA, то застосування не максимізує і обмежиться в скороченні проблем, виявлених під час початкового дослідження.

До FMEA вдаються, коли розробляють новий або модернізують існуючий процес / послугу. Методом користуються для розширення області застосування обладнання / процесу / послуги. Дослідження показує високу ефективність і при складанні планів контролю нового / зміненого процесу.

Види аналізу ризиків за методом FMEA:

Зверху вниз - аналізований об'єкт ділиться на ряд складових. Дослідження виконується від найбільших частин по низхідній.

Знизу вгору - аналіз здійснюється з найменших частин. До високорівневим складовим перехід відбувається послідовно.

Дослідження компонентів - комплексний аналіз, який розглядає фізичні елементи систем промислового підприємства.

Аналіз функцій - метою дослідження є визначення рівня зручності та безпеки конкретних операцій з боку споживця.

На етапі дослідження моделей:

аналізується процес;

проводиться зворотна мозкова атака;

складається список можливих наслідків (S) кожного відмови;

кожне наслідок, відповідно до його серйозністю, оцінюється експертами зазвичай за 10-бальною шкалою (при цьому 10 відповідає самим тяжких наслідків);

ймовірність виникнення наслідки (O) оцінюється за 10-бальною шкалою;

ймовірність виявлення відмови і його наслідків (D) також оцінюється за 10-бальною шкалою;

для кожного наслідки обчислюється коефіцієнт пріоритетності ризику - R (Risk Priority Number - RPN);

вибираються відмови, над якими належить працювати;

вживаються заходи для усунення або скорочення відмов з високим показником ризику;

розраховується новий показник ризику з урахуванням розроблених заходів.

Результати аналізу заносяться в спеціальну таблицю.

Результат застосування методу - виняток або зменшення ймовірності виникнення потенційних дефектів і (або) відмов у продукції та процесів її виготовлення на таких найважливіших стадіях життєвого циклу продукції, як її розробка і підготовка до виробництва.

Переваги методу. FMEA (Failure Mode and Effects Analysis) - систематизована сукупність заходів, що дозволяють:

виявити потенційні дефекти і варіанти відмов, які можуть виникнути при застосуванні продукції або функціонуванні процесу;

визначити основні причини їх появи і можливі наслідки;

виробити дії щодо усунення цих причин або запобігання можливих наслідків. FMEA прекрасно вписується в набір засобів забезпечення якості продукції та створення конкурентних переваг, якими має володіти кожне підприємство;

допомагає виробникам запобігати появі дефектів, підвищувати безпеку продукції і рівень задоволеності замовника;

досить просто освоюється фахівцями.

Недоліки методу: застосування FMEA,не спрямоване безпосередньо на аналіз економічних показників.

2) Метод (концепція) «Структурування функції якості» (Quality Function Deployment - QFD) з'явився в рамках великого загального руху по створенню групи методик під загальною назвою Total Quality Control (TQC - Загальний контроль якості. Японське суспільство управління якістю (Japan Society of Quality Control) сформувало дослідницьку групу спеціально для вдосконалення методу QFD.

Метод «Структурування функцій якості» використовується для того, щоб перевести вимоги споживачів до будь-якої продукції на мову технічних вимог. По суті, QFD діє як сполучна ланка між споживачами, інженерами, конструкторами, конкурентами та виробництвом. Аналізу в рамках даної методології піддається весь цикл проектування і виробництва від ідеї до її матеріального втілення. QFD призводить до скорочення витрат, так як проблеми з тим чи іншим видом продукції за цією методикою можуть бути вирішені ще на стадії проектування.

Сила методу «Структурування функцій якості» якраз в доведенні голосу споживача до розробника, так як якщо цей голос почутий, то наймовірніше кінцевий продукт буде більш якісним. Більш того, QFD дає уявлення про всю конструкції і виробничих операціях (від ідеї до втілення) і це може значно підвищити ефективність виробництва і призвести до скорочення витрат, так як проблеми вирішуються дуже рано, ще на стадії проектування.

Завдяки QFD, побажання споживача стають ніби вбудованими в товар, який виходить на виході і кінцевий продукт буде спроектований краще. Крім того, метод може бути використаний, як інструмент планування, оскільки за допомогою нього можна ідентифікувати найбільш важливі області, на яких слід зосередити зусилля при наявних технічних можливостях.

У комплексі QFD включає чотири фази:

1.Планування продукції (Будинок Якості) (особлива діаграма, що наочно демонструє співвідношення характеристик продукції і вимог споживачів, - ред.). Переклад вимог споживача на мову технічних вимог для їх задоволення.

2.Проектування продукції. Оформлення технічних вимог до ключових характеристик частини продукції або її вузлів.

3. Планування. Визначення основних технологічних операцій, які повинні бути виконані, щоб майбутній товар мав заданими характеристиками.

4.Планування виробництва (Контроль процесів, - прим. Авт.). впровадження Планів управління процесами, Планів технічного обслуговування, навчальних планів для управління виробничими операціями.

Здійснення всіх цих дій і змушує звучати голос споживача по всій довжині ланцюга управління виробничими процедурами.

Зібрати необхідні дані для QFD можна різними способами. Найпопулярніший - це проведення масових опитувань серед споживачів вже випущеного на ринок товару (або пропонованої послуги). В такому опитуванні повинні фігурувати мінімум дев'ять показників оцінки якості, наприклад:

продуктивність

дизайн

вартість

економічність

зручність застосування

ергономічність і т.д.

Метод масового опитування проводиться на великій репрезентативною групі, на місцях продажів, по телефону або за допомогою онлайн-анкетування. Отримана інформація заноситься в вертикальний стовпець матриці.

За допомогою матриці QFD можна побачити, які саме властивості товару (або сервісу) мають найбільше значення для Клієнта, а які можуть бути введені в процесі поліпшення технічних і споживчих властивостей. Такий підхід дозволяє вирішити відразу три питання: - акцентувати маркетингову політику на якостях, які вже були високо оцінені існуючими споживачами, сформувати унікальна торгова пропозиція (УТП);

- правильно опрацювати політику удосконалення характеристик;

- вибрати коректні канали та інструменти просування, за допомогою яких можна максимально швидко і точно донести до потенційних споживачів інформацію про конкурентні переваги вашої пропозиції.

Головна корисна властивість матриці QFD - це можливість точно сформулювати рекламні повідомлення, виходячи з реальних даних про властивості і цінностях для споживача, сформувати або скорегувати позиціонування на ринку і благополучно обійти конкурентів, навіть якщо з яких-небудь іншим властивостям вашу пропозицію поступається.

3) Функціонально-вартісний аналіз відносять до найбільш ефективних видів аналізу діяльності щодо виявлення резервів економії витрат матеріальних, трудових і фінансових ресурсів на виробництво продукції.

Функціонально-вартісний аналіз проводиться з метою виявлення резервів зниження витрат за рахунок ефективніших варіантів виробництва, кращого співвідношення між споживчою вартістю виробу та витратами на його виготовлення. Він базується на пошуку способів зниження матеріало- , енерго-, і трудомісткості продукції.

Функціонально-вартісний аналіз передбачає мінімізацію витрат ресурсів у процесі виробництва за рахунок поліпшення конструкції виробів, удосконалення способів виготовлення деталей і вузлів, виявлення додаткових чи зайвих, раціоналізації технології та використання ефективних матеріалів. Для проведення аналізу використовується економічна, технічна та конструкторська інформація.

Безпосередньою роботою по проведенню ФСА займаються дослідницькі групи, створювані за наказом керівника організації з найбільш кваліфікованих фахівців. У групу повинні входити фахівці різних напрямків, що дозволить розглянути проблеми всебічно, комплексно, у гармонічному зв'язку один з одним. Це важливо для повної і правильної оцінки функцій і витрат по досліджуваному проекті. Однак треба враховувати, що численна група є некерованої.

ФСА складається з декількох етапів:

підготовчий,

інформаційний,

аналітичний,

дослідницький,

рекомендаційний,

впроваджувальний.

Основними завданнями ФВА є:

– підвищення конкурентоспроможності продукції на внутрішньому і зовнішньому ринках;

– зниження витрат на виробництво (зниження ємності основних, оборотних засобів, енергоємності, трудомісткості, підвищення віддачі основних засобів, матеріаловіддачі тощо);

– удосконалення технології виробництва;

– обґрунтування управлінських рішень.

Об'єктом ФВА є функції та їхня вартість.

Кожен виріб, товар виробляється та існує для того, щоб задовольнити певні потреби споживачів, тобто виконати функції відповідно до свого призначення. Під функціями розуміють споживчі властивості об'єкта, який аналізується.

Детальне вивчення показує, що предмети і товари виконують не одну, а багато функцій. Наприклад, ваза може служити як місткість для квітів, як предмет антикваріату, інтер'єру, як сімейна реліквія, задовольняючи при цьому певні естетичні потреби.

Всі функції в ФВА класифікують за сферою прояву, роллю у задоволенні потреб, в експлуатації, за характером виявлення, ступенем необхідності.

За сферою прояву і роллю у задоволенні потреб споживачів виділяють зовнішні і внутрішні функції. Зовнішні (загаль-нооб'єктивні) функції – ті, що виконуються об'єктом у взаємодії із зовнішнім середовищем.

Внутрішні функції – ті, що відображають дії і взаємозв'язки всередині об'єкта, обумовлені механізмом його побудови, особливостями виконання. Споживач їх здебільшого не знає і не цікавиться ними.

За роллю у задоволенні потреб споживачів серед зовнішніх функцій виділяють головні і другорядні, а серед внутрішніх – основні (робочі) та допоміжні.

Головна функція – це зовнішня функція, яка відображає призначення, сутність та мету створення об'єкта. Головні функції життєздатні протягом тривалого періоду. Причому їх може бути одна (у переважній більшості об'єктів) чи декілька (у складних системах).

Другорядна функція є зовнішньою функцією, що характеризує побічні цілі створення об'єкта, зокрема забезпечення його естетичності, зручності у використанні, відповідності моді, дотримання ергономічних характеристик з метою підвищення попиту.

Основна (робоча) функція – це внутрішня функція, яка полягає у створені необхідних умов для здійснення зовнішніх функцій (передача, перетворення, зберігання, видача результатів).

Допоміжна функція – внутрішня функція, яка сприяє реалізації основних функцій (з'єднувальні, ізолюючі, фіксуючі, гарантуючі тощо). Кількість і склад допоміжних функцій залежить від конструкторських, технологічних, управлінських, організаційних особливостей.

В цілому можна сказати, що головні функції – це ті, які відповідають основному призначенню об'єкта; основні – ті, що забезпечують виконання головних; допоміжні допомагають реалізувати основні; зайві – це або непотрібні, або шкідливі функції.

Якщо досліджуваний об'єкт не складний, то у процесі ФВА можна виділяти меншу кількість функцій, наприклад основні, допоміжні і зайві.

За характером виявлення виділяють такі функції, як номінальні – ті, які передбачені і заявлені до виконання (вказані в документації, технічному паспорті), дійсні – реально здійснюються, та потенційні – ті, що можуть бути здійснені.

За ступенем необхідності функції поділяються на необхідні і зайві. Необхідні (корисні) функції – ті, що задовольняють потреби споживачів і виражаються у споживчих властивостях об'єкта. Для техніки, яка перебуває на стадії проектування, ці вимоги зазначені в технічному завданні.

Зайві (негативні) функції – ті, які не потрібні і, які можуть навіть завдавати шкоду споживачам. Виходячи з цього, зайві функції поділяються на непотрібні і шкідливі.

Непотрібні – функції, що не сприяють підвищенню ефективності діяльності, ескплуатації об'єкта та покращанню споживчих властивостей, проте спричиняють подорожчання його через непродуктивні функції і витрати.

Шкідливі – це функції, які негативно впливають на споживчу вартість і результативність роботи об'єкта, викликаючи при цьому його подорожчання.

За роллю у процесі експлуатації всі функції поділяють на робочі і неробочі. Робочі – функції, які реалізують свої властивості у процесі експлуатації, безпосереднього застосування об'єкта.

Неробочі (естетичні) функції – ті, що задовольняють естетичні потреби споживачів у вигляді дизайну – оздоблення, кольорового рішення, форми, тощо.

В ФВА дуже поширене групування функцій за принципом Ейзенхауера, що отримало назву "принцип ABC". Відповідно до нього всі функції поділяються:

– на головні, основні і корисні (А);

– другорядні, допоміжні і корисні (В);

– другорядні, допоміжні і ті, що не приносять ніякої користі (С).

Важливе місце займає ФВА у проведенні маркетингових досліджень, оскільки дає змогу визначити об'єктивний показник конкурентоспроможності у вигляді співвідношення ціни та якості продукції порівняно з конкурентами, сприяючи підвищенню достовірності отриманих результатів.

Функціонально-вартісний аналіз виступає також ефективним інструментом удосконалення системи управління. Він незамінний у вирішенні питань оптимізації організаційної структури апарату управління підприємством, підвищенні якості виконуваних структурними підрозділами функцій, в удосконаленні кадрового, інформаційного і технічного забезпечення системи управління.

4) Контрольний листок - це форма для систематичного збору даних і автоматичного їх упорядкування з метою полегшення подальшого використання зібраної інформації.

Контрольний листок - це паперовий бланк, на якому заздалегідь надруковані назви й діапазони контрольованих показників, для того щоб можна було виробничого процесу;

• контрольний листок для реєстрації видів невідповідностей;

• контрольний листок для оцінки відтворюваності й працездатності технологічного процесу тощо.

Передбачаються наступні етапи виконання збору даних з використанням контрольних листків:

1. Формулювання відповідних питань щодо конкретних вимог по якості.

2. Вибір необхідних методів аналізу даних і підтвердження їх ефективності.

3. Правильне позначення точок збору даних у технологічному процесі.

4. Призначення сумлінного робітника для збору даних.

5. Оцінка здібностей і можливостей робітника по своєчасному збору даних.

6. Розробка форми бланків для збору даних (форми контрольних листків).

7. Підготовка інструкції з виконання збору даних.

8. Ретельна перевірка розроблених бланків і інструкцій.

9. Інструктаж і навчання робітників.

10. Періодичні перевірки здійснення процесу збору даних та отриманих результатів.

Форма контрольного листка розробляється відповідно до конкретної ситуації. Але завжди в ньому вказуються:

• об'єкт вивчення (наприклад, найменування й/або креслення виробу або деталі);

• таблиця реєстрації даних про параметр, що контролюється (наприклад, лінійний розмір виробу або деталі);

• місце контролю (цех, ділянка);

• посада й прізвище працівника, що реєструє дані;

• дата збору даних;

Рис.3.1 Приклад контрольного листка

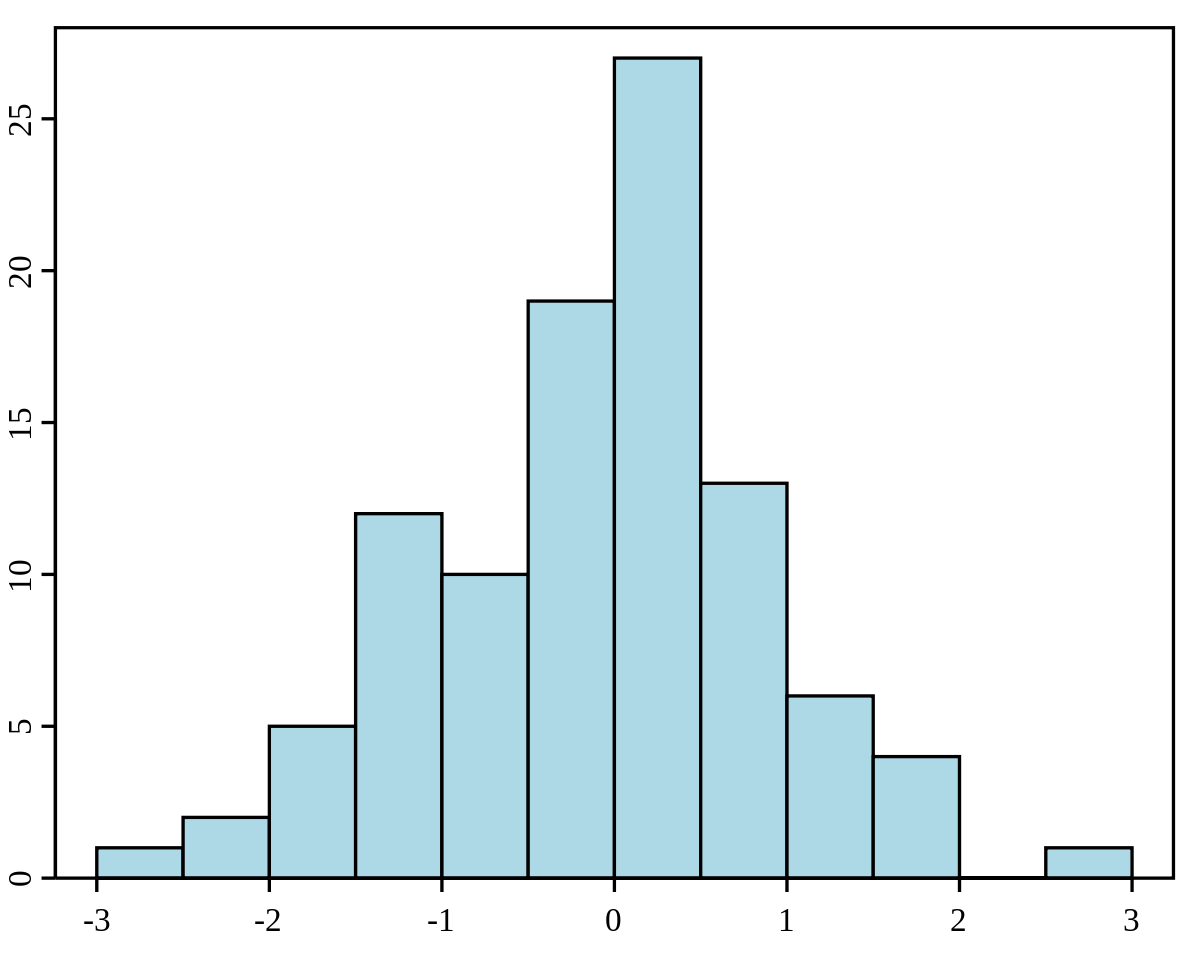

5) Гістограма - це інструмент, який дозволяє зорово оцінити закон розподілу величини розкиду даних, а також ухвалити рішення щодо того, на чому слід сфокусувати увагу для поліпшення процесу.

Гістограма відображається серією стовпчиків однакової ширини, але різної висоти. Ширина стовпчика представляє інтервал у діапазоні спостережень, висота - кількість спостережень (вимірів), що потрапили в даний інтервал. При нормальному законі розподілу даних існує тенденція розташування більшості результатів спостережень ближче до центру розподілу (до центрального значення) з поступовим зменшенням при віддалені від центру.

Гістограма застосовується головним чином для аналізу значень вимірюваних параметрів, але може використовуватися й для оцінки показників можливостей процесів.

Систематизуючи показники якості й аналізуючи побудовану для них гістограму, можна легко зрозуміти вид розподілу, а визначивши середнє значення показника й стандартне відхилення, можна провести порівняння показників якості з контрольними нормативами й у такий спосіб одержати інформацію високої точності.

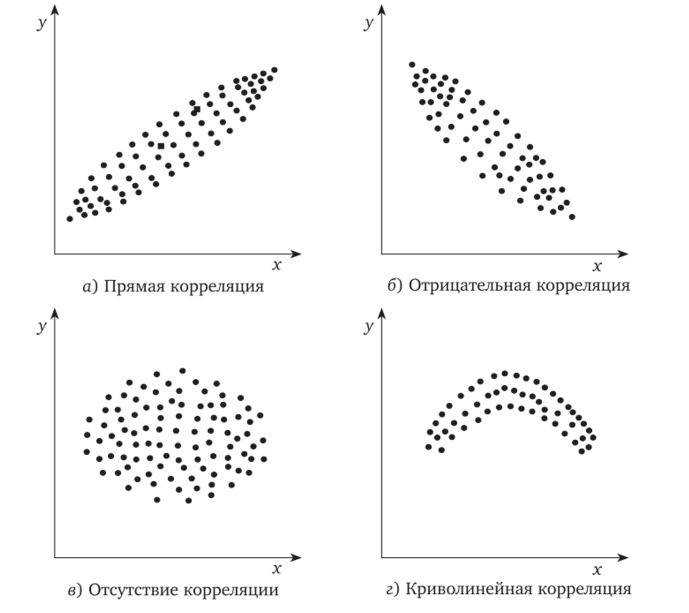

На практиці часто важливо вивчити залежності між парами яких-небудь перемінних. Як можна, наприклад, установити, чи залежить варіація розмірів деталі від змін швидкості обертання шпинделя токарського верстата? Або, ми прагнемо управляти концентрацією матеріалу, але віддаємо перевагу заміні вимірювання концентрації вимірюванням щільності, оскільки на практиці її набагато легше виміряти. Для вивчення залежностей між двома змінними, такими як швидкість обертання шпинделя токарського верстата й розмір деталі (або концентрація й щільність), можна використовувати так звану діаграму розсіювання.

Діаграма розкиду (розсіювання) - інструмент, який дозволяє визначити вид і тісноту зв'язку між парами відповідних змінних.

Ці дві змінні х і у можуть відноситися:

а) до характеристики якості у і до фактора, що впливає на неї, х;

б) до двох різних характеристик якості х і у;

в) до двох факторів х і у, що впливають на одну характеристику якості z.

Для виявлення зв'язку між ними й служить діаграма розкиду, яку також часто називають полем кореляції. При з'ясуванні тісноти зв'язку між парами змінних важливо насамперед побудувати діаграму розсіювання й зрозуміти ситуацію в цілому.

Рис. 3.2. Приклад гістограми

6) Діаграма Парето - це столбчата діаграма, на якій інтервали (стовпчики) впорядковані по низхідній лінії. На такий діаграмі інтервали можуть становити види дефектів, їх локалізацію, помилки тощо. А висота інтервалів (висота стовпчиків) - частоту виникнення дефектів, їх процентне співвідношення, вартість, час та ін. Діаграма Парето є графічним відображенням правила Парето. У сфері управління якістю застосування цього правила показує, що значна кількість невідповідностей і дефектів виникає через обмежений числа причин. Коротко правило Парето формулюється як 80 на 20. Наприклад, якщо застосувати це правило по відношенню до дефектів, то виявиться, що 80 відсотків дефектів виникає через 20 відсотків причин.

Використовується діаграма Парето при виявленні найбільш значущих і істотних чинників, що впливають на виникнення невідповідностей або шлюбу. Це дає можливість встановити пріоритет діям, необхідним для вирішення проблеми. Крім того, діаграма Парето і правило Парето дозволяють відокремити важливі фактори від малозначущих і несуттєвих.

Рекомендується порядок побудови діаграми Парето здійснювати за наступними етапами:

1. Вирішити, які проблеми слід досліджувати і як збирати дані, зокрема:

1) якого типу проблеми потрібно досліджувати?

Наприклад: дефектні вироби, втрати в грошовому вираженні, нещасні випадки;

2) які дані треба зібрати і як їх класифікувати?

Наприклад: за видами дефектів, місцю їх появи, процесам, робітникам;

3)який метод слід застосувати і який період збору даних.

Перевагою діаграми Парето є те, що вона дає можливість розгрупувати фактори на значні, тобто, що зустрічаються найбільш часто, і на незначні, тобто, що зустрічаються відносно рідко.

Діаграма Парето показує спадаючому порядку відносний вплив кожної причини на загальну проблему. Після проведення коригувальних заходів діаграму Парето можна знову побудувати для умов, що змінилися в результаті корекції, і перевірити ефективність проведених заходів.

Рис.3.3.Приклад «Діаграма Парето»

7) Причинно-наслідкова діаграма запропонована в 1953 р. К. Исикавой ("діаграма Ісікави"). Діаграма являє собою графічне упорядкування факторів, що впливають на об'єкт аналізу. Головним достоїнством діаграми Ісікави є те, що вона дає наочне уявлення не тільки про ті факторах, які впливають на досліджуваний об'єкт, але і про причинно-наслідкові зв'язки цих факторів.

При побудові діаграмі Ісікаві до центральної горизонтальні стрілкою, что зображає об'єкт АНАЛІЗУ, підводять Великі Первинні стрілки, что позначають Головні фактори (групи факторів), что вплівають на об'єкт АНАЛІЗУ. Далі до кожної первинної стрілкою підводять стрілки іншого порядку, до якіх, в свою черга, підводять стрілки третього порядку и т. Д. До тих пір, поки на діаграму Чи не будуть нанесені всі стрілки, что позначають Чинник, что роблять помітній Вплив на об ' єкт АНАЛІЗУ в конкретній ситуации. Кожна Із стрілок, нанесена на схему, в залежності від ее положення представляет собою або причину або наслідок: попередня Стрілка по відношенню до подальшої всегда Виступає як причина, а наступна - як наслідок.

Головне завдання при побудові діаграмі - забезпечення правильної співпідпорядкованості у взаємозалежності факторів, а такоже чітке ее оформлення. Деталізована діаграма Ісікави може служити основою для складання плану взаємопов'язаних заходів, що забезпечують комплексне вирішення поставленої при аналізі задачі.

8) Діаграма розкиду - інструмент, що дозволяє визначити вигляд і тісноту зв'язку між парами відповідних змінних. Використання діаграми розкиду в процесі контролю якості не обмежується тільки виявленням виду і тісноти зв'язку між парами змінних. Діаграма розкиду використовується також для виявлення причинно-наслідкових зв'язків показників якості і чинників, що на них впливають.

Діаграма розкиду дозволяє наочно показати характер зміни параметра якості в часі. Для цього проводять з початку координат бісектрису. Якщо всі точки ляжуть на бісектрису, то це означає, що значення даного параметра не змінилося в процесі експерименту. Отже, даний чинник (або чинники) не впливає на параметр якості. Якщо основна маса точок лежить під бісектрисою, то це означає, що значення параметрів якості за минулий час зменшилося. Якщо ж точки лягають вище за бісектрису, то значення параметра за даний час зросли. Провівши лінії з початку координат, відповідні зменшенню збільшенню параметра на 10, 20, 30.

Рис.3.4.Діаграми розкиду

8) Контрольні карти – це графічні засоби, що дозволяють здійснювати оцінку керованості перебігу технологічного процесу СУЯ, а у разі його керованості - оцінку відтворюваності. У разі статистично не керованого процесу контрольні карти допомагають розробляти, впроваджувати і оцінювати ефективність коригувальних заходів. Уперше контрольні карти були розроблені доктором У. Шухартом в 1924 р. і, на сьогодні, є загальновизнаним статистичним інструментом. Методика стандартизована Міжнародною організацією по стандартизації (стандарт ISO 8258-91). На честь винахідника контрольні карти часто називають картами Шухарта.

Контрольні карти дозволяють визначити момент, коли порушується природний перебіг процесу. Слід зазначити, що природний перебіг процесу, тобто такий, що відбувається при дотриманні всіх технологічних норм і відсутності якихось незвичайних факторів впливу, має певну варіабельність контрольованих параметрів. Вона визначається впливом великої кількості незалежних випадкових не керованих факторів, серед яких немає таких, що сильно виділяються. Якщо варіабельність керованих параметрів спричинена тільки випадковими подіями, природними для процесу, й рівень її прийнятний, то вважають, що процес перебуває в статистично керованому стані, а варіабельність параметрів процесу є контрольованою

Карти Шухарта можуть використатися для аналізу технологічного процесу за як за певний період, так і в режимі реального часу. Карти Шухарта застосовні як для неперервних даних (наприклад, температура в плавильній печі, тиск пресування, вага виробу, геометричні розміри заготівок), так і дискретних (наприклад, кількість бракованих виробів на 10000 одиниць продукції, кількість дефектів в литій деталі й таке інше)

Стандарт ISO 8258-91 охоплює методику побудови великої кількості карт, застосовуваних у виробничій практиці:

карта середніх арифметичних і розмахів (X, R) або вибіркових стандартних відхилень (X, S) — застосовується у випадку контролю за кількісною ознакою таких показників якості, як довжина, маса, міцність на розрив і ін.;

карта індивідуальних значень (X, R) — застосовується якщо буде потреба швидкого виявлення особливих причин або у випадку, коли спостереження здійснюють з великим часовим інтервалом (доба, тиждень, місяць);

карта частки дефектної продукції (р) — застосовується у випадку контролю якості за визначеною часткою дефектних виробів (наприклад, частка дефектних гвинтів по довжині гвинта, частки дефектних електричних лампочок і т.д.);

карта числа дефектних одиниць продукції (рn) — застосовується у випадку контролю якості за визначеним числом дефектних виробів;

карта числа дефектів (c) — застосовується у випадку, коли контроль якості здійснюється шляхом визначення сумарного числа дефектів у заздалегідь установленому постійному обсязі виробів, що перевіряють, (наприклад, кількість пор на одиницю довжини зварного шва, розривів на постійній площі тканини);

карта числа дефектів на одиницю продукції (u) — застосовується у випадку контролю якості по числу дефектів на одиницю продукції, коли площа, довжина або інший параметр зразка продукції не є постійною величиною (наприклад, число дефектів на один виливок, на одну шину).

9) Статисчний метод. Суть статистичних методів контролю якості полягає в значному зниженні витрат на його проведення порівняно з органолептичними (візуальними, слуховими та ін.) із суцільним контролем, з одного боку, і у виключенні випадкових змін якості товару – з іншого.

Розрізняють дві сфери застосування статистичних методів у виробництві:

– під час регулювання технологічного процесу з метою утримання його в заданих рамках

– під час приймання виготовленої продукції.

Для контролю технологічних процесів вирішуються завдання статистичного аналізу точності і стабільності технологічних процесів і їх статистичного регулювання. При цьому за еталон беруть допуски на контрольовані параметри, задані в технологічній документа ції, і завдання полягає в жорсткому утриманні цих параметрів у встановлених межах. Може бути також поставлене завдання пошуку нових режимів виконання операцій з метою підвищення якості кінцевого виробництва.

Перш ніж братися за застосування статистичних методів у виробничому процесі, необхідно чітко уявляти мету застосування цих методів і вигоду виробництва від їх застосування. Дуже рідко дані використовуються для висновку про якість у тому вигляді, в якому вони були отримані.

Необхідність використання статистичних методів випливає з мінливості, яку можна спостерігати в поведінці та результатах практично всіх процесів, навіть за умов позірної стабільності. Таку мінливість можна спостерігати в кількісно вимірних характеристиках продукції та процесів, а її існування можна виявити на різних етапах усього життєвого циклу продукції, від дослідження ринку до обслуговування у замовника та остаточного видалення.

Статистичні методи допомагають вимірювати, описувати, аналізувати, тлумачити та моделювати цю мінливість навіть за відносно обмеженої кількості даних. Статистичний аналіз даних може забезпечити краще розуміння природи, масштабу та причини мінливості. Це може допомогти розв'язувати проблеми, які могли б виникнути через таку мінливість, і навіть запобігати їх виникненню.

Отже, статистичні методи можуть дати змогу краще використати доступні дані, щоб допомогти прийняти рішення і цим самим сприяти постійному поліпшуванню якості продукції та процесів для досягнення задоволеності замовника. Ці методи застосовні до широкого спектра видів робіт, зокрема досліджування ринку, провістування, розробляння, виготовлення, перевіряння, монтування та обслуговування.

Стандарт призначено для подання рекомендацій і допомоги організаціям у розгляданні та вибиранні статистичних методів відповідно до потреб організації. Критерії визначання потреби в статистичних методах та відповідності вибраних методів залишаються винятково правом організації.

Цей стандарт містить настанови щодо вибирання належних статистичних методів, які можуть бути корисними для організації, щоб розробляти, запроваджувати, підтримувати та постійно поліпшувати систему управління якістю відповідно до ISO 9001. У стандарті зазначено статистичні методи, щоб допомогти організації оцінити їх доречність і цінність та визначити необхідність їх використання у конкретному випадку. В описі наведено такі статистичні методи чи сукупності методів:

– описова статистика;

– планування експерименту;

– перевіряння гіпотез;

– аналіз вимірювання;

– аналіз можливості процесу;

– регресійний аналіз;

– аналіз надійності;

– вибіркові методи;

– імітаційне моделювання;

– карти статистичного контролю процесу (SPC карти);

– побудова довірчих меж;

– аналіз часових рядів.

10) Метод стратифікації. Розшарування даних (стратифікація) являє собою угруповання даних на страти (групи). Стратифікація використовується для виявлення закономірності в масиві даних за рахунок їх поділу. Вона застосовується в тому випадку, коли дані без поділу на групи не дозволяють виявити їх структуру або оцінити вплив на якість відповідних факторів. Як правило, цей інструмент використовують спільно з гістограмами, діаграмами Парето і іншими інструментами аналізу даних.

Ознаки, за якими проводиться розшарування даних, залежать від конкретних вирішуваних завдань. Наприклад, якщо збираються дані про кількість дефектів, що виникають в ході виробництва продукції, то стратифікація може проводитися за такими факторами, як кваліфікація персоналу, види обладнання, склад сировини тощо. В результаті стратифікація дозволить визначити кількість дефектів, пов'язаних з перерахованими факторами.

При проведенні стратифікації здійснюються наступні етапи роботи:

1) відбір факторів, за якими проводиться стратифікація. Як фактори можуть виступати оператори, обладнання, умови виробництва (температура, вологість, тиск, освітленість і т.п.), які використовуються матеріали та ін..

2) визначення числа страт (груп, шарів), залежить від числа факторів, що враховуються в аналізі. Наприклад, відхилення в показниках продукції можуть виникати через дії оператора в різні зміни роботи (перша, друга або третя зміна). В цьому випадку страт буде три. При вивченні шлюбу прийнято поділяти його на усувний і непереборний;

3) вибирається необхідний інструмент якості для графічного представлення статистичних даних. Як правило, для цих цілей використовуються діаграма розкиду, гістограма, контрольна карта;

4) визначається число спостережень, що потрапляють в кожну страту. Щоб стратифікація даних була ефективною, необхідно дотримуватися двох умов. По-перше, відмінності між значеннями вимірюваного ознаки всередині страти повинні бути якомога менше в порівнянні з розкидом її значень у вихідній сукупності даних. По-друге, відмінності між стратами в вимірюваному параметрі повинні бути якомога більше.

5) проводиться аналіз даних для кожної страти окремо (наприклад, дефекти продукції вивчаються по постачальникам сировини і матеріалів, за виконавцями робіт, по змінах роботи, за видами використаного обладнання.