- •ВВЕДЕНИЕ

- •1. БАЗОВАЯ ИНФОРМАЦИЯ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ДЕТАЛЕЙ МАШИН

- •3. ВЫБОР ЗАГОТОВКИ ИЗ СОРТОВОГО ПРОКАТА

- •5. РАСЧЁТ ЗАГОТОВКИ, ПОЛУЧАЕМОЙ СПОСОБОМ ГОРЯЧЕЙ ОБЪЁМНОЙ ШТАМПОВКИ

- •7. ОСНОВЫ ВЫБОРА ТЕХНОЛОГИЧЕСКИХ БАЗ

- •7.2. Базы и их выбор

- •8. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

- •13. СХЕМЫ ФОРМИРОВАНИЯ И РАСЧЁТ ПРОМЕЖУТОЧНЫХ РАЗМЕРОВ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ

- •15. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ СТАНОЧНЫХ ОПЕРАЦИЙ

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

15. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ СТАНОЧНЫХ ОПЕРАЦИЙ

Направленность раздела:

1. Ознакомление с теоретическими основами расчёта рабочего времени. 2. Определение основного технологического (То) и вспомогательного (Тв)

времени аналитически-расчётным методом для токарной операции (черновое и чистовое точение или растачивание).

3. Определение норм времени (Тшт) на механическую обработку.

Одной з на более важных задач, решаемых при проектировании технологических процессов, является задача нормирования рабочего времени (нормирование труда) на выполнение определённой работы (ГОСТ 3.1109–82).

В маш ностроен |

нормы времени устанавливаются на технологическую |

С |

|

операцию [2, 25, 26, 27]. |

|

норм рован |

затрат труда используются различные методы: |

- техн ческое норм рование; |

|

- опытно-стат ст |

ческое нормирование. |

При |

|

бА |

|

Опытно-стат ст ческ м методом нормирования, применяемым в условиях единичного мелкосер йного производств, нормы затрат труда на операцию устанавл ваются не в результате расчёта и анализа её отдельных элементов, а на основе статистических данных о фактических затратах времени на анало-

гичные работы, выполняемые ранее.

Задачами технического нормирования являются выявление резервов ра-

бочего времени и улучшение организации труда на предприятии. При техническом нормировании устанавливаются на основе инженерно-аналитических расчётов нормы времени на выполнение технологических операций, называемые технически обоснованными нормами времени или просто техническими нормами времени.

Техническое нормирование имеет существенное преимущество перед

опытно-статистическим нормированием, так как позволяет использовать пере- |

|

довой производственный опыт, стимулирует производительность труда. Для |

|

|

Д |

определения технически обоснованной нормы времени используют аналитиче- |

|

ский метод нормирования, разновидностями которого являются: |

|

- дифференциальный метод; |

И |

- укрупнённый метод. |

|

|

|

При дифференциальном методе операцию разделяют на отдельные элементы – машинные, машинно-ручные, ручные, переходы, рабочие ходы, приемы и движения. При этом каждый элемент подвергается анализу как в отдельности, так и в сочетании со сложными элементами. Перед расчётом нормы времени производится анализ структуры нормируемой операции с целью её улучшения (например, исключение лишних приёмов и движений, применение многоместных приспособлений, применение прогрессивных режимов резания).

В условиях единичного и мелкосерийного производств экономически целесообразно расчленять операции на дифференцированные элементы для опре-

87

деления нормы времени. В этом случае пользуются укрупнёнными нормативами (на технологические переходы) или типовыми нормами, составленными аналитическим методом для типовых технологических процессов.

Аналитический дифференциальный метод нормирования может быть:

-аналитически – расчётным;

-аналитически – исследовательским.

При аналитически – расчётном методе [2] продолжительность всех видов работ и затрат времени определяют расчётом.

В этом случае норма времени Т (за единицу нормирования принимается одна деталь) рассч тывается как сумма штучного времени Тшт и подготови- тельно-заключ тельного времени Тпз, отнесенного к количеству деталей в пар-

тии N: |

|

|

|

|

С |

Т = |

Тшт + Тпз / N. |

(15.1) |

|

заключительное период |

входят: время на ознаком- |

|||

В подготов тельно - |

||||

ление рабочего с чертежом |

технологическим процессом, время на подготовку |

|||

рабочего места, станка, пр спосо лений и инструмента, приведение в порядок |

||||

станка рабочего места после окончания работы. |

|

|||

Штучное время (Тшт) складывается из следующих составляющих: |

||||

и |

|

(15.2) |

||

|

Тшт = Топ + Тоб + Тотд, |

|||

где Топ – операт вное время, мин; Т |

– время обслуживания рабочего места, |

|||

мин; Тотд – время перерывов на отдых и естественные надобности, мин.

Оперативноеобвремя – это время, затрачиваемое на выполнение заданной

технологической операции. Оно состоит из технологического времени То и вспомогательного Тв:

(точение, растачивание и т.д.).

Топ = То + Тв. |

(15.3) |

К основному технологическому времени относится время, затрачиваемое |

|

А |

|

непосредственно на обработку детали для каждого технологического перехода |

|

Д |

|

Основное технологическое время может быть:

- ручным (рабочий выполняет операцию вручную: – подвод и отвод режущего инструмента, слесарная обработка, шабрениеИ, измерение детали);

- машинно-ручным (обработка деталей на станках с ручной подачей); - машинным (обработка деталей с помощью механизмов станка без уча-

стия рук рабочего).

В случае, когда учитывается машинное время, То определяется по форму-

ле [2]:

То = Li / nct • S, (15.4)

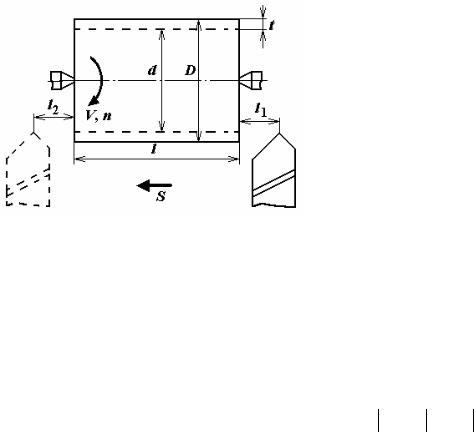

где L– требуемое перемещение режущего инструмента в направлении рабочей подачи, мм; L = l + l1 + l 2 (см. рис. 15.1); l1 = t ·сtg φ + 1мм; φ – главный угол в плане при вершине резца; nct – cтандартное число оборотов шпинделя токарного станка для заданного перехода, об/мин.; S – подача, мм/об.;

i – необходимое количество проходов (снятие большого слоя напуска) при постоянстве режимов резания.

88

Вспомогательное время Тв на станочную операцию в условиях серийного производства определяют по формуле [2]

Тв = Туст + Тпер + Тизм,

где Туст – время на установку и снятие детали со станка, мин; Тпер – время, связанное с переходом на обработку другой поверхности, мин; Тизм – время на кон-

|

трольные измерения, мин. |

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время на установку и снятие детали Туст предусматривает выполнение сле- |

||||||||||||

|

дующих приёмов: установку и закрепление детали, включение и выключение |

||||||||||||

|

станка, открепление детали, снятие детали со станка, очистку приспособления |

||||||||||||

|

от стружки. Главным фактором, определяющим величину этого времени, явля- |

||||||||||||

|

ется масса детали (табл.15.1), [27]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.15.1. Схема к определению необходимого |

|

|

|

|

||||||||

|

перемещения режущего инструмента |

|

|

|

|

||||||||

|

при точении на токарном станке |

|

|

|

|

|

|

||||||

|

|

Д |

|

|

|||||||||

|

бА |

|

|

Таблица 15.1 |

|||||||||

|

Время, затрачиваемое на установку и закрепление деталей |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Масса детали, кг |

|

|

|

||||||

|

Способ установки и крепления |

0,25 |

0,5 |

1.0 |

|

3,0 |

И |

|

|||||

|

|

|

5,0 |

|

8,0 |

15,0 |

20,0 |

|

|||||

|

детали |

Время на установку и снятие детали Т уст, мин |

|

||||||||||

|

В самоцентрирующемся |

- |

0,15 |

0,17 |

|

0,23 |

|

0,27 |

|

0,30 |

0,40 |

0,50 |

|

|

патроне с креплением ключом |

|

|

|

|

|

|

|

|

|

|

|

|

|

В цанговом патроне с крепле- |

0,07 |

0,08 |

0,09 |

|

0,12 |

|

0,14 |

|

0,17 |

0,20 |

0,25 |

|

|

нием рукояткой рычага |

|

|

|

|

|

|

|

|

|

|

|

|

Время Тпер предусматривает выполнение следующего комплекса приёмов: подвод режущего инструмента (резца, сверла, развёртки, фрезы и т.д.) к обрабатываемой детали, включение и выключение подачи, измерение детали при снятии пробной стружки, а также отвод инструмента в исходное положение. При определении норматива этого времени в расчёт принимают размеры стан-

89

ка, на котором выполняется операции, размеры обрабатываемой поверхности, точность обработки, способ измерения, т.е. факторы, влияющие на продолжительность приёмов. В табл.15.2 приведены значения Тпер при работе на токарном станке.

Способ |

|

Таблица 15.2 |

||||

|

|

Значение времени перехода Тпер на обработку |

|

|||

|

другой поверхности при работе на токарном станке [27] |

|

||||

|

|

|

|

|

|

|

|

Характер |

установ- |

Измеряемый |

Наибольший диаметр изделия, |

||

|

работы |

ки нструмента |

размер, мм |

устанавливаемый |

||

|

точение |

|

над станиной, мм |

|||

|

|

|

|

|||

|

|

|

|

до 300 |

|

до 400 |

|

|

|

|

Время, связанное с переходом |

||

|

|

|

|

Тпер, мин |

|

|

|

Продольное |

бА |

0,08 |

|

0,11 |

|

|

Резцом, |

до 25 |

|

|||

|

наружное |

устанавл ваемым |

до 100 |

0,09 |

|

0,12 |

|

|

на размер |

cв.100 |

0,10 |

|

0,13 |

Время на контрольные измерения обработанной поверхности Тизм учитывается только при определении продолжительности выборочных контрольных измерений после окончания о ра отки (табл.15.3).

Таблица 15.3

Значение времени, затрачиваемого на контрольные измерения [27]

Измеритель- |

Точность |

Измеряе- |

|

|

Измеряемая длина, мм |

|

|

||

ный |

измере- |

мый диа- |

|

до 50 |

до 100 |

до 200 |

до 300 |

до 500 |

|

инструмент |

ния, |

метр, до |

|

Время на контрольные измерения Тизм., |

|

||||

|

мм |

мм |

|

мин |

|

|

|

|

|

|

|

|

|

Д |

|

|

|||

Штанген- |

|

50 |

|

0,12 |

0,15 |

0,18 |

0,20 |

0,24 |

|

|

100 |

|

0,13 |

0,16 |

0,19 |

0,22 |

0,24 |

|

|

циркуль |

0,05 |

200 |

|

0,16 |

0,17 |

0,21 |

0,23 |

0,25 |

|

|

|

300 |

|

0,19 |

|

|

|

|

|

|

|

400 |

|

0,22 |

|

И |

|

||

Время на обслуживание рабочего места Тоб – регламентированная часть штучного времени, направленная на поддержание технологического оборудо-

вания (станка) и рабочего места в необходимом состоянии. |

|

Тоб = Тто + Тоо, |

(15.5) |

где Тто – время технического обслуживания, т.е. каждодневное поддерживание оборудования (станка) в работоспособном состоянии, осуществляемое станоч-

90

ником (чистка станка после окончания рабочей смены, смазка станка, его подналадка, уборка стружки, заточка или замена затупившегося инструмента);

Тоо – время организационного обслуживания, т.е. поддержание рабочего места в нормальном организационном состоянии (уборка места в конце рабочей смены, раскладка технологической оснастки и заготовок по своим заранее отведённым местам, установка в удобное место подставки с рабочим чертежом, сдача рабочего места сменщику и т.п.);

Тоб – устанавливается в процентах от оперативного времени Топ. Конкретная величина Тоб зависит от вида выполняемой операции (перехода), используемых приспособлен й, размера детали и т.д. В среднем принимают равным 3,5–4,0% от Топ.

Время на отдых естественные надобности Тотд также принимают в про-

центах от Топ. В среднем Тотд принимают равным 2,0–4,0% от Топ. |

|

|

С |

|

|

|

образом, норма штучного времени определяется по следующей |

|

формуле: |

|

|

Тшт = (То + Тв) {1 + (α + αотд) / 100} = 1,08 (То + Тв), |

(15.6) |

|

где αоб αотд – проценты от оперативного времени Топ на обслуживание и |

||

отдыхТаким(в сумме пр мерно 8%). |

|

|

|

об |

|

|

А |

|

|

Контрольные вопросы |

|

1. |

Какие методы используются при нормировании затрат? |

|

2. |

Что такое техническая норма времени? |

|

3. |

В чем преимущество технического нормирования перед |

опытно- |

статистическим? |

Д |

|

|

||

4.Какие методы нормирования являются разновидностями аналитического |

||

метода, в чём их сущность? |

|

|

5. |

Что принимается за единицу нормирования при производстве деталей |

|

машин? |

|

|

6. |

Как определяется основное технологическое время То при обработке на |

|

токарном станке? |

И |

|

|

||

7. |

Как учитывается перебег резца при обработке поверхности в упор? |

|

8. |

Что входит в состав вспомогательного времени Тв, условия их определе- |

|

ния? |

|

|

16. ФОРМЫ И ПРАВИЛА ОФОРМЛЕН Я МАРШРУТНЫХ И ОПЕРАЦИОННЫХ КАРТ

Направленность раздела:

1. Освоение правил оформления маршрутных и операционных карт. Основными завершающими документами оформления технологических про-

цессов являются маршрутная карта (ГОСТ 3.1118-82, [19]) и операционная карта (ГОСТ 3.1404-86, [20]).

91

Маршрутная карта является составной и неотъемлемой частью комплекта технологических документов, разработанных на технологические процессы изготовления или ремонта изделий и их составных [19].

Выбор формы маршрутной карты определяется видом разработанного технологического процесса. В соответствии с ГОСТ 3.1118–82 установлено 6 форм маршрутных карт.

Операционная карта содержит описание операций с указанием последовательности переходов, наименование технологического оборудования, сведений о режимах, нормах времени, материалах, смазочно-охлаждающих жидкостях и т.д.

|

|

Пояснен я по оформлению технологических карт |

||||

С |

обработки деталей резанием |

|

|

|||

|

|

|

|

|||

В карту технолог ческого процесса (маршрутная карта) записывают все |

||||||

операции |

|

заготовки (детали), включая термическую обработку и |

||||

контроль качества. В та л. 16.1 приведена расшифровка символов технологи- |

||||||

ческих карт. |

|

|

|

|

|

|

обработки |

|

Таблица 16.1 |

||||

|

|

|

С мволы технологических карт |

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

1 |

|

|

2 |

|

|

|

|

Служеб- |

|

|

|

|

|

|

ный |

|

|

Содержание информации |

|

|

|

символ |

|

|

|

|

|

|

А |

Номер цеха, участка, рабочего места, операции, код и наиме- |

|

|||

|

|

бА |

|

|

||

|

|

нование операции, обозначение документов, применяемых |

|

|||

|

|

для выполнения операции |

|

|

||

|

Б |

Код, наименование оборудования и информация по |

|

|||

|

|

трудозатратам |

|

|

|

|

|

М |

Информация о применяемом основном материале и исходной |

|

|||

|

|

заготовке |

Д |

|

||

|

|

|

|

|

||

|

МО1 |

Наименование, сортамент, размер и марка материала, обозна- |

|

|||

|

|

чение стандарта, технических условий. анные записывают |

|

|||

|

|

дробью в виде: круг 0 58 Гост 2590–2006/45 Гост 1050-2013. |

|

|||

|

|

Здесь заготовка –прокат круглый 58 мм из стали 45. |

|

|||

|

|

|

|

И |

|

|

92

|

|

|

|

Окончание табл. 16.1 |

|

|

|

|

|

|

|

1 |

|

|

2 |

|

|

|

МО2 |

|

Код материала по классификатору |

|

|

|

О |

|

Содержание перехода (операции) |

|

|

|

Т |

|

Технологическая оснастка. Записывают в следующей последо- |

|

|

С |

вательности: приспособление, вспомогательный инструмент, |

|

|||

|

|

|

|

||

|

|

|

режущий инструмент, слесарно-монтажный инструмент, сред- |

|

|

|

|

|

ства измерений с указаниями ГОСТов |

|

|

|

Р |

|

Реж м обработки |

|

|

|

ЕВ |

|

Код ед н цы величины (массы, длины, площади и т. П.) По |

|

|

детали\ КИМ Коэфф ц ент использования материала |

|

||||

|

|

|

класс ф катору СОЕВС |

|

|

|

МД |

|

Масса |

по конструкторскому документу |

|

|

Проф. |

|

Код профессии по классификатору ОКПДТР |

|

|

|

ЕН |

|

Ед н ца нормирования, на которую установлена норма расхо- |

|

|

|

|

|

да матер ала или норма времени, например 1, 10, 100 |

|

|

|

Н.расх. |

|

Норма расхода материала |

|

|

|

|

|

|

|

|

|

Проф ль, |

Проф ль |

размеры исходной заготовки. Пример записи: ø60 х |

||

|

размеры |

360, л ст 1 х 710 х 1420, 115 х 270 х 390 (для отливки) |

|

||

|

|

|

|

|

|

|

КД |

|

Число деталей, изготавливаемых из одной заготовки |

||

|

МЗ |

|

Масса заготовки |

|

|

|

СМ |

|

Код степени механизации. Заполнение не обязательно |

|

|

|

РАЗРЯД |

Разряд работы для выполнения операции |

|

||

|

|

бА |

|

||

|

УТ |

|

Код условий труда по классификатору окпдтр, 1 - нормальные; |

||

|

|

|

2 - тяжелые и вредные; 3 - особо тяжелые и особо вредные |

|

|

|

КР |

|

Число рабочих, занятых при выполнении операции |

|

|

|

КОИД |

|

Число одновременно изготавливаемых (ремонтируемых) де- |

|

|

|

|

|

талей (станочных единиц) при выполнении одной операции |

|

|

|

|

|

Д |

|

|

|

ОП |

|

Объем производственной партии (шт.). опускается графу не |

||

|

|

|

заполнять |

|

|

|

|

|

Коэффициент штучного времени при многостаночном обслу- |

|

|

|

Кшт |

|

живании. Зависит от количества обслуживаемых станков. При |

|

|

|

|

|

1 станке – 1, при 2 – 0,65; при 3 – 0,48; при 4 – 0,35; при 5–6 – 0,32 |

|

|

|

|

|

И |

|

|

|

Тиз |

|

Норма подготовительно-заключительного времени на операцию |

||

|

Тшт |

|

Норма штучного времени на операцию |

|

|

|

ПИ |

|

Номер позиции инструментальной наладки. Заполняется для |

|

|

|

|

|

станков с ЧПУ |

|

|

Операции нумеруют по порядку – 005, 010, 015 и т. д.

Наименование операций определяется типом станка независимо от характера выполняемой работы. Например, токарно-винторезная, токарно-

93

револьверная, токарно-карусельная. Обработка на станках с ЧПУ записывается так: токарная с ЧПУ, шлифовальная с ЧПУ и т.д.

Допускается использовать сокращенную форму записи операций: токарная, сверлильная, фрезерная, строгальная, протяжная, шлифовальная, отделочная (хонинговальные, суперфинишные, доводочные, полировальные станки), зубообрабатывающие (зубофрезерн).

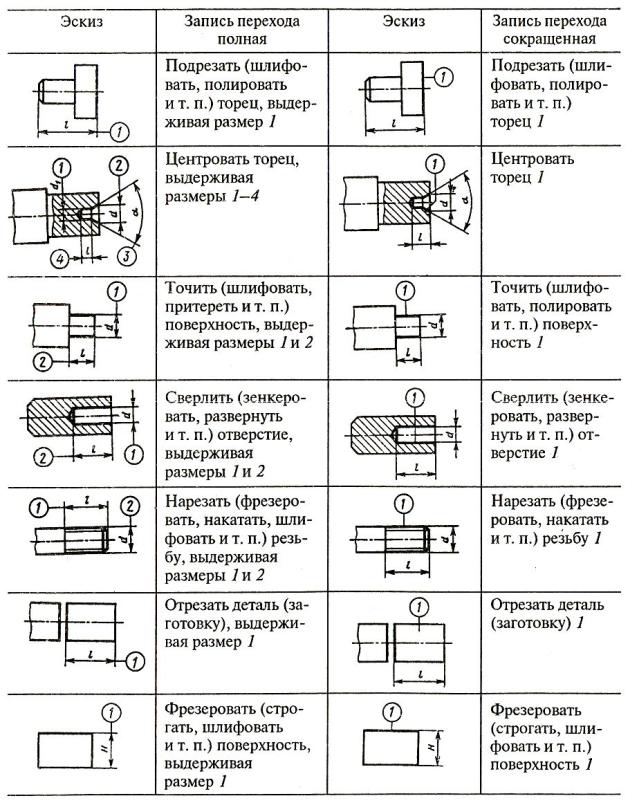

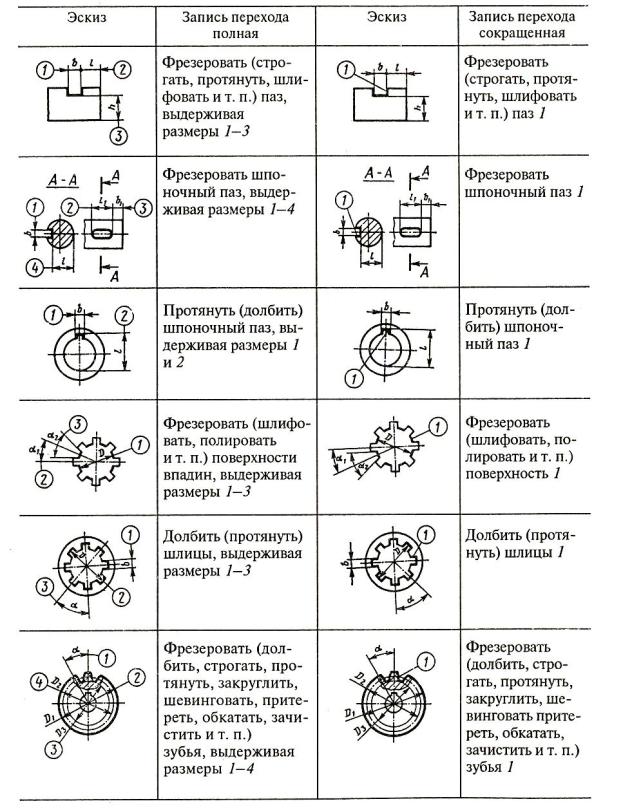

СВ табл.16.2 [3] приведены примеры полной и сокращенной записи содержания переходов при обработке резанием.

Вспомогательные технологические переходы записываю следующим образом: «установ ть, закреп ть, снять заготовку (деталь)».

- при операц онном оп сании и применении карты эскизов (КЭ) и соответствующих операц онных карт (ОК), когда существует графическое изображение обрабатываемой заготовки с указанием условных обозначений применения

баз опор.

Вспомогательные переходы допускается не записывать: -заготовкипри маршрутном оп сании технологических операций;

следует выделятьбАцветным карандашом.

Число эск зов на каждую операцию должно соответствовать числу установок . При о ра отке заготовки на многопозиционном станке эскизы дают для всех поз ц й (кроме установочной). Обрабатываемые поверхности

Наименование станка приводят полностью с указанием модели, например: вертикально-сверлильный 2Н135а.

Наименование режущих, вспомогательных и измерительных инструментов дают полностью, приводят о означение по госту и номер госта. Для шлифовальных кругов дают обозначение формы, размеров круга, его характеристики и номер госта. Примеры обозначенийДданы в приложении.

Число одновременно применяемых единиц технологической оснастки следует указывать после кода (обозначения) оснастки, заключая в скобки. Например, абвг ххххххх.ххх (2) фреза дисковая.

Технологический процесс в маршрутной карте расписывается построчно. Содержание каждого типа строки обозначается буквамиИрусского алфавита, которые являются обозначением служебного символ:

А – номер и наименование операции. Например, 015 Токарная; Б – наименование и марка оборудования. Например, 16К20 Станок токар-

но-винторезный; О – содержание операции (перехода). Например, точить, сверлить и т.п.

Т – информация о применяемой при выполнении операции технологической оснастки.

94

Таблица 16.2

Примерыполнойисокращенной записи содержанияпереходовобработки

Си бА Д И

95

Окончание табл. 16.2

Си бА Д И

96

При заполнении строк маршрутной карты следует руководствоваться следующими требованиями ГОСТ 3.1118-82:

- очерёдность заполнения служебных символов при оформлении единичных технологических процессов, выполняемых с применением различных методов обработки: сначала А, затем Б, затем О, затем Т;

- запись информации следует выполнять в технологической последовательности по всей длине строки; при необходимости запись продолжается на последующих строках с простановкой служебного символа;

- при операц онном описании технологического процесса номер перехода

следует проставлять в начале строки;

приспособленспец альный нструмент, применяемый при выполнении специфических

- информац ю по пр меняемой на операции технологической остнастке

(символ Т) зап сывают в следующей последовательности: |

|

С |

|

- |

я; |

- вспомогательный нструмент; |

|

- режущ й |

нструмент; |

- слесарно-монтажный нструмент; |

|

технолог ческ х процессов (операций), например, при сварке, штамповке, и т.п.; - средства змерен я.

Разделение информации по каждому средству технологической оснастки следует выполнять через знак «;» (пример заполнения форм 1 и 1б маршрутной карты в приложении 1–2).

Количество одновременно применяемых единиц технологической оснастки следует указывать после кода (обозначения) оснастки, заключая в скобки, на-

пример, АБВГ хххххх.ххх(2) фреза дисковая. |

|

Графы формбА1 и 1б обозначают и подлежат заполнению: |

|

М01 – марка и ГОСТ материала; |

Д |

М02: |

|

|

|

-Код – код материала;

-ЕВ – код единицы измерения;

-МД – масса детали по конструкторскому документу;

-ЕН – единица нормирования, например, 1, 10, 100, и т.д.;

-Н.расх. – норма расхода материала;

-КИМ – коэффициент использования материала;

-Код заготовки – указывается вид заготовки – прокат, отливка, поковка и т.д.;

-Профиль и размеры – профиль и размеры исходной заготовки;

-МЗ – масса заготовки; И

А:

-Цех – номер (код) цеха, в котором выполняется операция;

-Уч. – номер (код) участка, конвейера, поточной линии и т.д.;

-РМ – номер (код) рабочего места;

-Опер.- номер операции;

97

- Код, наименование операции – код операции по технологическому классификатору, наименование операции (токарная, фрезерная, и т.п.); Б:

- Код, наименование оборудования, код оборудован7ия по классификатору; - М – степень механизации; - Проф. – код профессии;

- Р – разряд работы, необходимый для выполнения операции; - УТ – код условий труда;

-КР – количество исполнителей (рабочих), занятых при выполнении операции; -КОИД – кол чество одновременно изготавливаемых (обрабатываемых,

ремонтируемых) деталей при выполнении одной операции;

- ОП – объём про зводства, шт.; |

|

- КШТ. – коэфф ц ент штучного времени при многостаночном обслуживании; |

|

С |

|

ТПЗ. – норма подготов тельно-заключительного времени; |

|

ТШТ. – норма штучного времени на операцию. |

|

Операц онная карта |

спользуется для оформления разработанных техно- |

логическ х процессов |

, выполняемых с применением универсально- |

операций го оборудованобозначениея – форма 2 (первый или заглавный лист) и форма 2а (после-

дующие л сты) (см. пр ложения 3–4) [20].

Содержан е перехода следует указывать по всей длине строки с переносом

ской оснастке; А Р – указание данных по технологическим режимам. Указываются после за-

при необходимости на последующие строки.

Буквенное |

служе ного символа при оформлении операцион- |

ной карты: |

|

О – содержании операции (перехода);

писи состава применяемой технологической оснастки.

Т – информация о применяемой при выполнении операции технологиче- Д

При указании данных по технологической оснастке следует руководство-

ваться требованиями соответствующих классификаторов, государственных и отраслевых стандартов на кодирование (обозначение) и наименование технологической оснастки, при этом информацию следует записывать в последовательности:

- приспособления; |

И |

- вспомогательный инструмент; |

|

- режущий инструмент; |

|

- средства измерения. |

Разделение информации по каждой технологической оснастке следует выполнять через знак «;» (смотрите пример заполнения форм 2 и 2а операционной карты в приложении к данному учебному пособию).

При описании содержания операции необходимо указывать ТО, ТВ, ТПЗ, ТШТ. Пояснение отдельных граф формы 2:

- ЕВ – код единицы величины (массы, длины, площади и т.п.) детали, заготовки;

98

-МД – масса детали;

-профиль и размеры – профиль и размеры исходной заготовки;

-МЗ – масса заготовки;

-КОИД – количество одновременно обрабатываемых деталей;

-ПИ – заполняется для станков с ЧПУ – номер позиции накладки;

-D или В – расчётный размер обрабатываемого диаметра (ширины) детали;

С |

|

|

|

- L – расчётный размер длины рабочего хода. |

|||

|

|

Контрольные вопросы |

|

1. |

Каково назначен е маршрутных карт? |

||

последовательности |

|

||

2. |

Как е формы маршрутных карт установлены ГОСТ 3.1118–82? |

||

3. |

Для как х технолог ческих процессов установлены маршрутные карты |

||

1 и 1б (ГОСТ 3.1118–82)? |

|

||

4. |

Что обозначают служе ные символы А, Б, О и Т в маршрутных картах? |

||

5. |

Какова очерёдность введения служебных символов при оформлении |

||

единичных технолог ческ |

х процессов в маршрутных картах? |

||

6. |

В какой |

|

(под символом Т) записывается технологи- |

ческая оснастка, какая? |

|

|

|

7.Как е графы включены в формы 1 и 1б маршрутной карты, что они обозначают?

8.Что включается в операционные карты?

9.Какие формы операционных карт установлены ГОСТ 3.1404-86 для оформления технологических процессов с применением универсального оборудования?

10.Как записываются и обозначаются переходы технологического процесса при заполнении операционных карт?

11.Какие служебные символы используются при заполнении операционных карт?

12.По какому служебному символу и при какой очерёдности заполнения операционной карты указываются установленные технологические режимы?бАД

И

99