- •ВВЕДЕНИЕ

- •1. БАЗОВАЯ ИНФОРМАЦИЯ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ДЕТАЛЕЙ МАШИН

- •3. ВЫБОР ЗАГОТОВКИ ИЗ СОРТОВОГО ПРОКАТА

- •5. РАСЧЁТ ЗАГОТОВКИ, ПОЛУЧАЕМОЙ СПОСОБОМ ГОРЯЧЕЙ ОБЪЁМНОЙ ШТАМПОВКИ

- •7. ОСНОВЫ ВЫБОРА ТЕХНОЛОГИЧЕСКИХ БАЗ

- •7.2. Базы и их выбор

- •8. АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

- •13. СХЕМЫ ФОРМИРОВАНИЯ И РАСЧЁТ ПРОМЕЖУТОЧНЫХ РАЗМЕРОВ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ

- •15. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ СТАНОЧНЫХ ОПЕРАЦИЙ

- •Библиографический список

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

Определив значение Yзагдин для заданных интервалов по значениям x=0,1ℓ; 0,2ℓ; 0,3ℓ; 0,4ℓ; 0,5ℓ, можно построить линию деформации вала при закреплении в центрах токарного станка и определить увеличение диаметра вала ∆d (Х) по отношению к середине вала, оценить величину отклонений размера диаметра вала по классу точности.

Контрольные вопросы

1.Как е составляющ е силы резания вызывают деформацию обрабатываемого вала?

2. Как е геометр ческ е параметры вала учитываются при выборе способа

его закреплен |

я при резан |

? |

|

|

С3. Как е способы закрепления валов являются рациональными? |

||||

4. Какая станочная оснастка используется для предохранения вала от про- |

||||

гиба при резан |

? |

|

|

|

быть |

||||

5. Как е технолог |

ческие тре ования по точности валов при завершающей |

|||

обработке должны |

со людены? |

|

||

при6. Как закрепляется вал о ра отке в центрах? |

||||

7. Под вл |

ян ем как |

х воздействий возрастает динамическая нагрузка и |

||

при каком закреплен |

А |

|||

вала её воздействие максимально? |

||||

8. Как определяется сила резания? |

||||

7. ОСНОВЫ ВЫБОРА ТЕХНОЛОГИЧЕСКИХ БАЗ |

||||

Направленность раздела: |

Д |

|||

|

||||

1. Освоение принципов базирования заготовок при механической обработке и назначения технологических баз.

2. Анализ возможных черновых баз и выбор таких из них, которые дают

возможность назначить основные технологические базы по принципу совмещения баз, по принципу единства баз, с минимальной деформацией заготовки, надежностью её установки, закрепления и т.д.

Точность механической обработки зависит от базирования, то есть установления положения заготовки относительно траектории подачи режу-

щего инструмента. Поэтому надо иметь четкое представление о функциональном назначении поверхностей деталей и размерной взаимосвязи между ними.

И

Технологическими базами называются поверхности, линии или точки заготовки (детали), служащие для ее установки на станке и ориентации относительно режущего инструмента.

Контактными технологическими базами (основными или вспомогатель-

ными) являются поверхность или система поверхностей, определяющие положение закрепленной заготовки (детали) относительно станка и режущего инструмента.

35

Вспомогательной контактной технологической базой называют по-

верхность, которая служит только для установки детали при механической обработке (например, центровые отверстия).

Основной контактной технологической базой называют поверхности заготовки (детали), которые служат для их установки на станке при выполнении операций механической обработки.

СНазначение основных контактных баз начинается с выбора базы для вы-

полнения первой операции – черновой базы. Она используется только один

раз, так как закрепление заготовки производится за необработанную поверхность.

и7.1. Баз рование деталей при обработке

на металлорежущих станках; виды установок деталей

уществуют два основных вида установки деталей на станках: с выверкой без выверкибАее положения.

Установка детали на станке с выверкой ее положения может быть без разметки по разметке. Для проверки точности установки детали на станке при меняют л нейки, уровни (для выверки горизонтального положения поверхностей), штангенрейсмусы, рейсмусы.

По разметке устанавливают главным образом крупные поковки и отливки, а также заготовки сложной конфигурации (например, сложные отливки). При разметке деталь (заготовку) покрывают меловой краской, а после того как краска высохнет, на заготовку наносят осевые линии, контуры детали, «выкраивая» деталь из заготовки. Чтобы линии были заметнее, вдоль них через определенные промежутки наносят кернеромДуглубления. еталь на станке устанавливают по проведенным осям и линиям, что облегчает операцию.

Разметка весьма трудоемка и требует высокой квалификации рабочего (разметчика). Установка деталей по разметке не обеспечивает высокой точности. Точность разметки составляет (0,2 – 0,5) мм. В условиях крупносерийного и массового производства применение разметки недопустимоИ.

Установку детали на станке без выверки ее положения чаще применяют в условиях крупносерийного и массового производств с использованием специальных приспособлений. Этот вид установки обеспечивает достаточно высокую точность обрабатываемой детали и небольшие затраты времени на закрепление детали. В этом случае отпадает необходимость выверки точности установки детали на станке, устраняется влияние субъективных факторов на точность расположения детали на станке. Даже при применении специальных приспособлений станок периодически настраивают. Настройка заключается в установке режущего инструмента относительно приспособления в такое положение, при котором обеспечивается требуемый размер обрабатываемых деталей. Настройку станка производят либо при замене режущего инструмента, либо для восстановления размера детали в связи с износом инструмента.

36

В некоторых случаях деталь устанавливают на станке без выверки ее положения с применением только универсальных приспособлений. Например, установка зацентрованной заготовки в центрах токарного станка, установка заготовки обработанной поверхностью на стол фрезерного станка.

7.2. Базы и их выбор

Базами служат поверхности, линии, точки и их совокупности, используемые для расположения деталей в узле или изделии, для ориентации детали на

станке, для |

змерен я детали. Базы классифицируют по назначению, лишае- |

|

мым степеням свободы характеру проявления. Классификация баз показана |

||

на |

. 7.1. |

|

С |

||

|

рис |

|

бА Д

Рис.7.1. Классификация баз в машиностроенииИ

Конструкторская база – совокупность поверхностей, линий, точек, от которых заданы размеры и положение деталей или сборочной единицы в изделии. Конструкторские базы могут быть реальными (материальная поверхность) или геометрическими (осевые линии, точки).

Технологические базы – поверхности (а также линии и точки) детали, служащие для установки детали на станке и ориентирующие ее относительно режущего инструмента. Установочными базами могут быть различные поверх-

37

ности заготовок (наружные и внутренние цилиндрические поверхности, центровые гнезда, плоскости, поверхности зубьев колес, поверхность резьбы). В качестве баз при первоначальной обработке используют необработанные поверхности (черновые базы), при последующей обработке – обработанные поверхности (чистовые базы).

Технологические базы делятся на основные и вспомогательные. Основные технологические базы – это поверхности, которые не только ориентируют

заготовку (деталь) на станке, но и задают положение детали в машине относительно друг х деталей при ее работе. Например, отверстие зубчатого колеса является основной базой, спользуемой для ориентации колеса при сборке отно-

сительно друг х деталей. Это же отверстие может быть использовано и для ус- |

|

С |

о ра отке на станке. |

тановки зубчатых колес |

|

Вспомогательные технологические базы – это поверхности, которые ис- |

|

пользуют только для установки детали на станке, они не имеют особого значе- |

|

ния для работы детали в машине. Примером вспомогательной базы могут слу- |

|

житьприцентровые гнезда у вала, о тачиваемого и шлифуемого с установкой его в центрах.

что каждое твердоебАтело имеет шесть степеней свободы(три поступательных и три вращательных движения относительно трех взаимно-перпендикулярных осей). Чтобы лишить заготовку всех степеней свободы, необходимо ее прижать к шести неподвижным точкам приспособления, так как неподвижная одноточечная опора лишает тело только одной степени свободы. Таким образом, при базировании детали в приспособлении необходимо иметь шесть одноточечных

Измер тельная аза – поверхность (линия или точка), от которой измеряют выдерживаемые размеры.

Правило шести точек. При установке заготовки на станке (в приспособлении) необходимо лишить ее всех степеней свободы. Из механики известно,

опор (правило шести точек). На рис. 7.2 приведена схема базирования призма- |

|

тической детали по шести точкам. Стрелками показано направление трех зажи- |

|

мов. |

Д |

Шесть опорных точек должны быть расположеныИв трех взаимноперпендикулярных плоскостях: три точки (1, 2 и 3) в плоскости ХОУ, две точки (4 и 5) в плоскости XOZ и одна точка (6) в плоскости YOZ Три точки (1, 2 и 3) лишают деталь возможности перемещаться в направлении оси Z и вращаться вокруг осей Х и Y, т. е. лишают деталь трех степеней свободы.

Две точки (4 и 5) не дают возможности детали перемещаться в направлении оси Y и вращаться вокруг оси Z, т. е. лишают деталь двух степеней свободы. Точка 6 лишает деталь одной степени свободы: не дает возможности перемещаться в направлении оси Х. Излишнее число опор может привести к ошибкам закрепления.

38

Р с. 7.2. баз рование призматической детали по шести точкам

Точечные опоры (в в де штифтов) в приспособлениях применяют при |

|

Схема |

|

базирован |

заготовок, меющих необработанные базовые поверхности |

(черновые базы) ли опоры в виде пластин при установке заготовок с чисто |

|

|

поверхностями (чистовые базы). |

обработанными |

|

|

бА |

|

Д |

Рис. 7.3 Схема крепления заготовки в призмах самоцентрующихся тисков: |

|

|

1–6 опорные точки; 7–заготовка; 8–губки самоцентрующихся тисков |

По лишаемым степеням свободы технологическиеИбазы разделяют на установочные (лишают заготовку трех степеней свободы), направляющие (лишают заготовку двух степеней свободы) и опорные (лишают заготовку одной степени свободы). Применительно к базированию призматической детали (рис. 7.2) плоскость ХОY – установочная база, XOZ – направляющая база, YOZ – опорная база.

39

По характеру проявления технологические базы разделяют на явные и скрытые. Явная база – база в виде реальной поверхности. Скрытая (условная) база – база в виде воображаемой плоскости, оси или точки. На рис. 7.3 показана схема крепления заготовки в призмах самоцентрирующихся тисков. Цифрой Ι обозначена явная база, цифрой II – направляющая скрытая (условная) база, цифрой ΙΙΙ – опорная скрытая (условная) база заготовки. Использование услов-

Сных (скрытых) баз в некоторых случаях повышает точность базирования в результате исключения из расчетов погрешностей реальных поверхностей.

При базировании цилиндрической детали на призме (рис. 7.4) необходимо также шесть одноточечных опор: 1– 4 – на призме, 5 – в виде упора, 6 – в

виде шпонки. и

РисбА. 7.4. Схема азирования цилиндрической детали на призме: 1 – 6 –опорные точки.

Правила совмещения и постоянства баз. При выборе баз для до-

стижения большей точности размеровДдетали придерживаются принципов совмещения и постоянства баз.

Принцип совмещения баз требует совмещения установочной и измерительной баз. Лучшие результаты поточности получаются в том случае, если установочная база является основной. При несовпадении измерительной и установочной баз возникают погрешности базированияИ.

Погрешность базирования – разность предельных расстояний измерительной базы относительно режущего инструмента (установленного на размер). Погрешность базирования имеет конкретный характер и рассчитывается для определенных условий обработки деталей.

При совмещении установочной и измерительной баз погрешность базирования равна нулю (εδ = 0). Кроме того, при работе методом пробных стружек, когда станок не настроен на размер и рабочий для каждой детали регулирует положение режущей кромки относительно детали, промеряет каждую деталь (от измерительной базы), погрешность базирования также считается равной нулю (εδ = 0).

40

На рис. 7.5 приведена схема установки заготовки при фрезеровании уступа. Фреза установлена на размер а = const и b = соnst относительно точечных опор приспособления. Для размера а установочная и измерительная базы совмещены, поэтому погрешность базирования

(εδ = 0). Колебания размера а в процессе обра- |

|

||||

ботки партии деталей обусловлены неоднород- |

|

||||

ностью материала заготовок, износом фрезы и |

|

||||

др. Для размера h погрешность базирования |

Рис. 7.5 Схема установки заго- |

||||

равна допуску |

на размер Н, т. е. εδ =ΔН, |

где |

|||

Н – допуск на размер. |

|

|

товки при фрезеровании уступа: |

||

|

|

1 – высота уступа; 2 – фреза; |

|||

С |

|

|

|||

|

|

3 – опорные точки |

|||

|

|

|

|

|

|

Ош бка |

|

рован я возникает и при установке цилиндрической заго- |

|||

товки (вала) в пр зму (р с. 7.6). |

|

|

|

||

и |

|

|

|

||

|

баз |

|

|||

|

|

А |

|||

|

|

а |

|

|

б |

|

|

|

Д |

||

Рис. 7.6. Схемы к расчету погрешности базирования при установке вала |

|||||

в призму: а – при горизонтальной опоре; б – при вертикальной опоре |

|||||

Любая цилиндрическая заготовка имеет |

допуск на диаметр, поэтому на |

||||

рис. 7.6, а заготовка показана двумя диаметрами сИцентрами С' и С", различающимися на величину допуска. Точки К' и К" – точки касания деталей с поверхностью призмы. При выполнении размера h погрешность базирования определяется разностью предельных размеров (точки А' и А") до установленного на размер инструмента (точка А"') [3]:

41

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

1 |

|

|

|

11 |

|

|

|

1 |

|

|

|

1 |

|

|

1 1 |

C1K1 |

|

|

|

1 1 |

|

|

|

D |

|

1 |

|

|

|

||||||||||||||

|

h1 OA |

OA |

|

; OA OC |

|

|

C A |

|

|

|

|

|

C |

A |

|

|

|

|

max |

|

|

|

|

1 |

|||||||||||||||||||||||

|

|

|

|

|

|

α |

|

|

|

2 |

|

|

α |

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sin |

|

|

|

|

|

|

|

|

|

|

|

|

sin |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|||||

По аналогии |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

11 |

|

D |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

OA |

|

min |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д |

1 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

α |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

2 |

|

|

|

|

|

|

|

|

|

Следовательно, h1 |

|

|

|

|

|

|

|

|

|

|

|

1 , |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α |

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

sin |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 sin |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

С |

|

|

|

|

|

|

|

|

; |

α – угол призмы. |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

где δД |

–допуск на д аметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

По аналог |

|

для размеров h2 |

и h3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

|

δД |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Д |

1 |

|

1 |

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

р2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

заготовки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

2 sin |

|

|

|

|

|

|

|

2sin |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

С увеличением угла призмы погрешность уменьшается. Изменяя положе- |

|||||||||||||||||||||||||||||||||||||||||||||||

ние призмы в пространстве (см. рис. 7.6, |

|

), уменьшаем погрешность базирова- |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

ния для размеров h1 иh3. |

По аналогии получаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

h1 |

|

Д |

; |

|

|

|

|

h3 0. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

Д |

|

|

|||||||||||||||||||||||||||||

Принцип постоянства базы требует применения в ходе обработки дета- |

|||||||||||||||||||||||||||||||||||||||||||||||

ли в |

качестве |

установочнойАбазы одних и тех |

|

|

же |

|

поверхностей. |

||||||||||||||||||||||||||||||||||||||||

Наилучший случай – обработка детали с одной базы (например, точение из пруткового материала детали типа болта, втулки за один установ) для соблю-

1.Поверхности, принимаемые за базовые, должныИбыть по возможности ровными и чистыми; не следует использовать поверхности, на которых располагались литники, выпоры, облой и т.п. При обработке валов (осей) предпочтительно за технологические базы принимать центровые отверстия.

2.Базовые поверхности должны располагаться стабильно относительно

других поверхностей; не следует, например, принимать за базу отверстия в от- ливках.дения постоянства базы на деталях часто создают вспомогательные установоч-

42

3. В качестве черновых баз следует использовать поверхности с минимальными припусками или не подвергаемые обработке.

Выбранная технологическая база должна использоваться, по возможности, во всех операциях технологического процесса, т.е. должен со-

блюдаться принцип единства баз. Если это условие невозможно выполнить, то за последующую базу необходимо принимать обработанную поверхность

Сдетали, которая размерно связана с обрабатываемой поверхностью.

Все следующие технологические базы называются чистовыми база-

ми. При каждом установе базовые поверхности закрепляются так, чтобы ли-

шить заготовку шести степеней свободы.

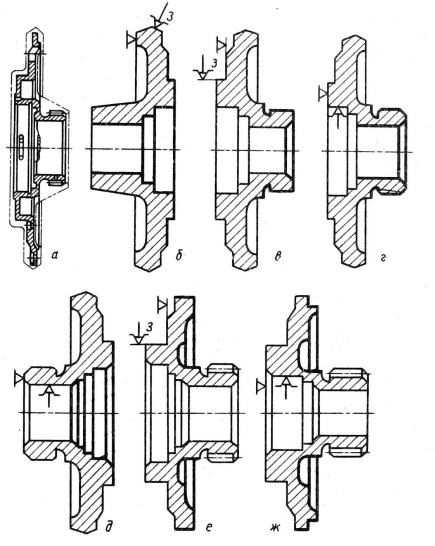

Использован е контактных технологических баз различного рода показано дляобработкифасонной детали (рис. 7.7) и валов (рис. 7.8, 7.9), [2].

бА Д И

Рис. 7.7. Контактные технологические базы при обработке фасонной детали: а – деталь; б, в, е – закрепление заготовки и полуфабрикатов в трехкулачковом самоцентрирующемся патроне при наличии опоры; г, д, ж – закрепление полуфабрикатов на оправке при наличии опоры; толстыми линиями указаны обрабатываемые поверхности на данной операции

43

СРис

. 7.8.бАЧерновое ч стовое азирование при изготовлении вала из проката

Д И

Рис. 7.9. Черновое и чистовое базирование при изготовлении вала из поковки

При использовании вспомогательной контактной технологической базы при обработке длинных валов (l/d>4) торцы заготовок из проката подрезают на

44

токарных, фрезерных или фрезерно-центровальных станках. После подрезки торцов производится их центровка на таких же станках. Центровые отверстия выполняются по ГОСТ 14034–74 специальными центровочными свёрлами. Геометрия центровых отверстий приведена на рис.7.10.

Приспособления, на которые обрабатываемая заготовка устанавливается своими центровыми отверстиями, называются центрами. Центры могут быть Сжёсткими невращающимися (рис.7.11, а) и вращающимися (рис.7.11, б), их контактная поверхность может быть гладкой (рис. 7.11, а и б), а у жёсткого вращающегося центра может быть рифлёной (рис. 7.11, в), что обеспечивает не

только закреплен е, но вращение заготовки. и

РисбА.7.10. Схема организации торцевания и зацентровки заготовки и геометрия центровых отверстий с цилиндрическим отверстием под смазку

Д

-закрепление в трёхкулачковом самоцентрирующемсяИпатроне токарного станка (а, б) с опорой на вращающийся (б) или невращающийся центр (а); или рифлёный (г);

-с передачей крутящего момента на деталь поводковым патроном с хомутиком (в) и с опорой на два невращающихся центра или один вращающийся и один невращающийся центр;

-с передачей крутящего момента на деталь рифленым центром (г) и с опорой на один вращающийся или один невращающийся центр;

45

- для предохранения длинных заготовок (l/d>10) от прогиба в процессе их обработки резанием применяются люнеты: неподвижные (крепятся на станине станка); подвижные (крепятся на суппорте станка и перемещаются вместе с резцом, с опорами вблизи от места резания).

Си бАР с. 7.12. Варианты закрепления левого торца вала

При каждом установе должны закрепляться все виды базовых поверхностей (установочные, направляющие и опорные), лишающие заготовку шести степеней свободы. Например, при консольном закреплении заготовки в токарном трёхкулачковом самоцентрирующемся патроне или цанговой оправке обязательным является не только закреплениеДцилиндрических поверхностей, сочетающих установочные и направляющие, но и наличие опоры на опорную поверхность заготовки (рис. 7.13), что обеспечивает более высокие точность установки и жёсткость закрепления и стабильность точности получаемых размеров.

И Рис.7.13. Условное обозначение закрепления заготовки

при обработке на токарном станке: а – в патроне; б – на цанговой оправке

После чернового базирования, когда подготовлены поверхности для чистовых баз, начинаются операции по формообразованию детали вплоть до стадии чистовой обработки (точность 7–9 квалитетов). Проектирование технологических процессов начинается с разработки маршрута обработки, когда выбирают-

46

ся технологические базы и схемы базирования для всего технологического процесса механической обработки.

Для достижения заданных размеров детали и требуемых геометрической точности и шероховатости поверхностей обработку заготовки ведут путём поэтапного снятия слоя припуска. При черновой обработке снимается максимальный слой припуска (до 70%), а при чистовой – оставшийся слой припуска (рабочих ходов

Сможет быть несколько, например, получистовое точение, чистовое, тонкое. Оставление минимального слоя припуска для чистовой обработки (до 0,2 мм и менее) значительно снижает динамические параметры резания, способствует резкому повышен ю качества обрабатываемой поверхности детали.

Для мелкосер йного производства рекомендуется сначала провести черновуюмиобработку всех поверхностей, а затем выполнить чистовую обработку тех поверхностей, для которых она необходима [2].

Кроме технолог ческ х аз в производственном процессе используются конструкторск е змер тельные азы.

1.Что такоебАбазирование, где оно используется?

2.Что считается базами, их виды?Д

3.Чем отличаются технологические базы от конструкторских и измерительных?

4.Чем отличаются контактные вспомогательные технологические базы от основных?

5.Для каких целей в центровом отверстии делаетсяИдополнительная фаска под углом 120 градусов?

6.Как называются приспособления, на которые устанавливаются заготовки своими центровыми отверстиями, их виды?

7.Какие параметры вала являются определяющими для выбора средств его закрепления (установа) при механической обработке на токарном станке?

8.С какой стороны вала устанавливаются вращающие центры?

9.Что такое люнет и когда он используется?

10.Чем отличается черновая база от чистовой?

11.Сколькими степенями свободы обладает незакреплённое призматическое тело, как они устраняются?

12.Нужно ли при закреплении заготовки в трехкулачковом самоцентрирующемся патроне или на цанговой оправке использовать опорную поверхность?

47